1.本实用新型涉及汽车零部件技术领域,特别是涉及一种新型排气歧管隔热罩。

背景技术:

2.汽车的发动机排气歧管隔热罩是包覆在排气歧管周围,一方面有热隔离的作用,防止排气热量散失导致机舱温度场过高,减少对其他零部件的热辐射;另一方面有利于其他相关部件的正常工作并保证安全,减少排气管散热可保证三元催化器快速起燃,降低冷启动阶段的污染物;此外有的排气歧管隔热罩还可以对热量进行导流。

3.因此需要排气歧管隔热罩在包裹发动机的排气歧管时,罩体内壁和排气歧管贴合较为紧密,装配也具有较高要求;另一方面,当隔热罩与排气歧管的包裹贴合程度较高时,隔热罩随时间推移会积聚大量的热量,热量分散性不佳,造成积热效应,这样一来,积聚的热量反而更容易更快速地向发动机零部件及线束方向进行传导和辐射,长期下来容易隔热失效,影响隔热效果。但是对于市面上的某些特定发动机机型,市面上现有的隔热罩均无法满足其条件。

4.有鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

5.本实用新型的目的在于提供一种结构简单、成本较低、不易变形,且隔热效果好的排气歧管隔热罩。

6.为了达到上述目的,本实用新型采用这样的技术方案:一种新型排气歧管隔热罩,包括外形与发动机的排气歧管形状相配合的隔热罩本体,所述隔热罩本体与排气歧管固定连接,所述隔热罩本体包括第一隔热片和连接设置在所述第一隔热片上的第二隔热片,所述第一隔热片和所述第二隔热片均呈长形片状,且同排气歧管的管路延伸方向一致,所述第一隔热片沿其长度方向具有第一自由端和第一连接端,所述第二隔热片沿宽度方向具有第二自由端和第二连接端;

7.所述第一连接端上连接有第一翻边,所述第一翻边竖立在所述第一隔热片上,且朝向所述第二隔热片的一侧,所述第二自由端上连接有第二翻边,所述第二翻边与所述第一隔热片均竖立在所述第二隔热片上,且均朝向同一侧,所述第一翻边和所述第二隔热片相连接的边与所述第二翻边和所述第一隔热片相连接的边之间的夹角呈36.3

°

。

8.优选地,所述第一隔热片靠近所述第一连接端的位置上设置有用于避让发动机缸体的缺口。

9.优选地,所述第一隔热片和所述第二隔热片上的多个相对应位置处均设有凸起结构,所述凸起结构上设置有用于与排气歧管相配合安装的螺钉安装孔,所述第一隔热片和所述第二隔热片与排气歧管通过螺钉配合安装。

10.优选地,所述第一隔热片上的所述螺钉安装孔有两个,分别沿所述第一隔热片的长度方向设置在所述第一隔热片上。

11.优选地,所述第一隔热片上至少一个加强筋,所述第二隔热片上至少一个加强筋。

12.优选地,所述第一隔热片上沿所述第一隔热片的宽度方向上设置有一个所述加强筋,所述加强筋延伸至所述第二翻边,所述加强筋由所述第一隔热片沿所述第二隔热片延伸至所述第二翻边上。

13.优选地,所述第二隔热片上沿所述第二隔热片的宽度方向上设置有一个所述加强筋,所述加强筋延伸至所述第二翻边。

14.优选地,所述加强筋为加强筋凸起或加强筋凹槽,所述加强筋凸起或所述加强筋凹槽均为条形加强筋,所述条形加强筋的中部为椭圆形加强筋,两对边采用圆弧过渡。

15.优选地,所述隔热罩本体的板材结构呈夹心的三层结构,包括顶层、底层和中间层一体冲压成型,所述顶层和所述底层为镀铝钢板层,所述中间层为陶瓷纤维层。

16.通过采用前述设计方案,本实用新型的有益效果是:通过第一隔热片和第二隔热片的连接,使隔热罩本体形成为l型结构,使得隔热罩本体所包覆的排气歧管的面积增大,增强了隔热罩本体的隔热能力;同时第一隔热片和第二隔热片分别通过第一翻边和第二翻边包覆在一起,改变了传统的排气歧管隔热罩的结构形式,在不增加成本的同时,增强了排气歧管隔热罩的隔热效果,降低了排气歧管周边的温度,增加了周边器件的使用寿命;另外,本实用新型隔热效果的增强,使得发动机中冷机启动时三元催化剂的作用时间缩短,降低了冷机启动时的排气指标。

附图说明

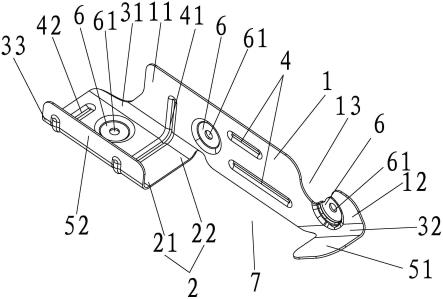

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的另一结构示意图;

19.图中:第一隔热片1、第一自由端11、第一连接端12、缺口13、第二隔热片2、第二自由端21、第二连接端22、第一弧面31、第二弧面32、第三弧面33、加强筋4、第一加强筋41、第二加强筋42、第一翻面51、第二翻面52、凸起结构6、螺钉安装孔61、腔洞7。

具体实施方式

20.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.参照图1至图2

22.一种新型排气歧管隔热罩,包括外形与发动机的排气歧管(图中未示出)形状相配合的隔热罩本体,所述隔热罩本体与所述排气歧管通过安装固定连接在一起,所述隔热罩本体包括第一隔热片1和连接设置在第一隔热片1上的第二隔热片2,第一隔热片1与第二隔热片2之间通过第一弧面31过渡连接。第一隔热片1、第二隔热片2以及第一弧面31作为一个整体与所述排气歧管配合安装,增强了本实用新型的隔热效果。优选的,为了增加本实用新型的强度和结构稳定性,在第一隔热片1和第二隔热片2上都可以设置至少一个加强筋4。加强筋4可以利用冲压的方式,使得第一隔热片1和第二隔热片2的相对应位置处均设有加强筋4。加强筋4为条形加强筋,所述条形加强筋为回型加强筋结构,中部为椭圆形加强筋,两

对边采用圆弧过渡,所述条形加强筋的角设为圆倒角。这样一来,通过进一步设置圆角、圆弧过渡,提升了整体排气歧管隔热罩的机械性能和力学结构性能,强化了连接结构的刚性,可以避免高温下应力集中造成隔热罩体开裂。

23.值得说明的是,所述隔热罩本体的板材结构呈夹心的三层结构,包括顶层(图中未示出)、底层(图中未示出)和中间层(图中未示出)一体冲压成型,且冲压加工时一体成型有加强筋4,一体冲压成型提高加工生产的便利性,免去工人焊接等工序带来的不便,由于均是板件结构,加工程序复杂度低,节约了企业成本,提高了生产效率,且一体成型的结构可以保持更佳的结构刚性、机械强度及力学性能,有利于提高隔热罩本体的使用寿命。

24.所述顶层和所述底层为镀铝钢板层,所述中间层为陶瓷纤维层。具体的,所述顶层和所述底层可以采用具有良好的耐热性、热反射性、耐腐蚀性的钢板sa1d材质制成,所述中间层可采用具有较好的装配特性和隔热功能的carbolane板制成。通过将排气歧管隔热罩本体加工为如此的三层结构,镀铝钢板构成的顶层和底层,使得深冲压性能好,且不易被腐蚀,有利于保障隔热罩本体的使用寿命;中间层能够进一步提高隔热罩的隔热吸音性能。本实用新型提供的排气歧管隔热罩经多重折弯翻边成型得到的排气歧管隔热罩本体,采用这样的三层结构一体冲压加工,能够很好地保护排气歧管附近装配的热敏元件及热辐射不耐受的线束,同时可以控制排气歧管的噪音,使其适应在高温状态和振动状态下稳定工作。

25.第一隔热片1和第二隔热片2均呈长形片状,且同所述排气歧管的管路延伸方向一致,第一隔热片1沿长度方向具有第一自由端11和第一连接端12,第二隔热片2沿宽度方向具有第二自由端21和第二连接端22。

26.进一步,第一隔热片1和第二隔热片2的外表面均圆滑过渡,提高了第一隔热片1和第二隔热片2的美观性,避免了所述隔热罩本体上具有尖锐部分对制造和安装人员带来安全风险,同时第一弧面31过渡减少了过渡区域的应力集中,进而减少了所述隔热罩本体在加工制作过程中出现缺陷的几率,有利于保证产品质量。

27.第二隔热片2的中部设置在第一隔热片1靠近第一自由端11的位置上,且第二连接端21与第一隔热片1相连接。第一连接端12上连接有第一翻边51,第一翻边51竖立在第一隔热片1上,且朝向第二隔热片2的一侧,第二自由端21上连接有第二翻边52,第二翻边52与第一隔热片1均竖立在第二隔热片2上,且均朝向同一侧,第一翻边51和第二隔热片2相连接的边与第二翻边52和第一隔热片1相连接的边之间的夹角呈36.3

°

。第一翻边51和第二隔热片2相连接的边与第二翻边52和第一隔热片1相连接的边之间的夹角可以在有限的板材结构下扩展隔热罩的隔热空间,使得所述隔热罩本体与所述排气歧管在固定的同时,延展一定间隙,所述排气歧管上的热量不容易太过集中,减少了高温向所述隔热罩本体外部的线束和热敏部件的传导,在隔热的同时,也具有较好的散热性,可一定程度上起到长时间维持所述隔热罩本体工作性能的效果。

28.部分未被第一翻边51、第二翻边52以及第二隔热片2包裹的排气歧管隔热罩形成了一个供所述排气歧管的出口管伸出的腔洞7,排气歧管的出口管从腔洞7中伸出,其余部分被所述隔热罩本体防护起来,整个所述隔热罩本体实现了从径向,轴向等多个角度对排气歧管进行了隔热,对装配结构附近的热辐射不耐受的组件和线束起到了良好的隔热效果;同时,值得说明的是,腔洞7的边界是不封闭的,相对于封闭边界的腔洞7来说,隔热结构具有一定的散热导向出口,散热效果良好,且留有一定的检修维护空间,便于停机时对排气

歧管的管路及隔热罩本体进行维护。

29.第一隔热片1沿第一隔热片1的宽度方向上设置有第一加强筋41,第一加强筋41延伸至第二翻边52,第一加强筋41由第一隔热片1沿第二隔热片2延伸至第二翻边52上。第二隔热片2上沿第二隔热片2的宽度方向上设置有第二加强筋42,第二加强筋42延伸至第二翻边52。第一加强筋41和第二加强筋42均与上述加强筋4的形状和性质一致。

30.在本实用新型的实施例中,所述隔热罩本体包括沿排气歧管方向设置的第一隔热片1、与第一隔热片1相连接的第一翻边51、连接设置在第一隔热片1上的第二隔热片2以及与第二隔热片2相连接的第二翻边52,第一隔热片1与第一翻边51之间通过第二弧面32过渡,第二隔热片2与第二翻边52之间通过第三弧面33过渡。将第一隔热片1、第一翻边51、第二隔热片2以及第二翻边52包覆范围内的热辐射隔离,避免热辐射对机舱内中,其他结构或零件造成影响。第二弧面32和第三弧面33过渡减少了过渡区域的应力集中,进而减少了所述隔热罩本体在加工制作过程中出现缺陷的几率,有利于保证产品质量。

31.进一步,第一隔热片1靠近第一连接端12的位置上设置有用于避让发动机缸体的缺口13。通过开设缺口13,便于排气歧管上安装的部分附件如发动机线束、管路让位伸出,防止长期置于隔热罩本体内影响工作效果。

32.第一隔热片1和第二隔热片2上的多个相对应位置处均设有凸起结构6,凸起结构6上设置有用于与所述排气歧管相配合安装的螺钉安装孔61,第一隔热片1和第二隔热片2与所述排气歧管通过螺钉(图中未示出)配合安装。具体的,第一隔热片1上的螺钉安装孔61有两个,分别沿第一隔热片1的长度方向设置在第一隔热片1上。凸起结构6使得与排气歧管的接触面积增大,增强与所述排气歧管的固定稳定性,且所述隔热罩本体上开设的槽能够进一步起到减轻隔热罩本体重量和材料的效果。

33.进一步,第一隔热片1和/或第二隔热片2的外表面上设有禁止触摸的警示标识(图中未示出)。该警示标识的设置能够增加人们对于发动机排气歧管的危险意识,有效避免了发动机排气歧管散发的热量对人体造成的伤害。

34.通过采用前述设计方案,本实用新型的有益效果是:通过第一隔热片1、第二隔热片2、第一翻边51以及第二翻边52的连接,使隔热罩本体形成为l型结构,使得隔热罩本体所包覆的排气歧管的面积增大,增强了隔热罩本体的隔热能力,减小了排气歧管产生的热辐射对发动机机舱内的其他结构和零件造成的影响,保证车辆的正常使用;同时,通过第一隔热片1、第二隔热片2、第一翻边51和第二翻边52将发动机包覆在一起,改变了传统的发动机排气歧管隔热罩的结构形式,在不增加成本的同时,增强了发动机排气歧管隔热罩的隔热效果,降低了发动机排气歧管周边的温度,增加了周边器件的使用寿命;另外,第一隔热片1和第二隔热片2的在制造和安装时都较为简单,避免了直接加工出一隔热面积较大的隔热罩的加工难度;

35.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。