1.本实用新型属于轨道车辆制造技术领域,尤其是涉及一种智能电动防偏磨油管悬挂装置。

背景技术:

2.在油井正常生产过程中,存在着抽油杆与抽油管之间产生的偏磨现象,尤其是在深井、定向井等弯曲井筒部位,更容易出现偏磨现象。在抽油杆上下运动过程中,抽油杆与抽油管反复线性摩擦,随着生产时间延长,抽油管磨损越来越严重形成线性沟槽,最终造成抽油管磨漏,油管漏失后油井不能正常生产,油井免修期(检泵周期)降低,作业维修费用增加,停产时间增加,降低了油井的开采效率。

3.目前,为了解决抽油杆与抽油管产生偏磨的问题,在油管上安装聚乙烯内衬、涂装各类耐磨材料等不同形式的油管防磨工艺,一定程度上解决了偏磨问题。但是,成本高,在使用周期上较短,内涂材料一旦脱落易造成卡泵等;另外,也有使用机械式油管旋转器,目的不是防磨而是延长油管使用寿命,但是,也存在无法长期使用问题:一是人工辅助旋转,由于是人为定期操作,常出现遗忘或者操作不及时的情况,就无法保证油管旋转器长期有效工作,二是采用外连杆传动,利用光杆悬绳器冲压推动蜗杆涡轮工作,但是受抽油机冲次限制,旋转速度较快且不可调,同时故障率较高。另外由于空间有限,智能电动防偏磨油管悬挂装置的尺寸要求较小。

技术实现要素:

4.本发明旨在解决现有技术中机械式油管旋转器无法调控以及驱动方式的问题,从而提供一种智能电动防偏磨油管悬挂装置,使油杆与油管均匀摩擦,延长了油井免修期,降低了作业维护费用。

5.为实现上述发明目的,本发明提供一种智能电动防偏磨油管悬挂装置,包括油管悬挂装置,油管悬挂装置包括悬挂装置本体、油管上接头、油管挂架、油管上接头、涡轮、蜗杆,悬挂装置本体套装在油管挂架外侧,油管上接头固定悬挂装置本体上端,油管上接头与油管挂架通孔孔径相同且对齐,油管上接头下端套装在油管挂架上部,油管挂架与油管上接头和悬挂装置本体可旋转连接,油管挂架外侧安装涡轮以及与涡轮配合的蜗杆,还包括防爆减速电动驱动机构和智能控制机构,所述蜗杆连接防爆减速电动驱动机构,所述智能控制机构包括时控开关,所述时空开关连接防爆减速电动驱动机构。

6.进一步地,所述油管上接头与油管挂架和悬挂装置本体可旋转连接是在油管上接头下端内壁设有台阶,台阶以下内径增大,套装在油管挂架上部,其下端延伸到涡轮处,油管上接头内壁与油管挂架外壁之间安装轴承,油管挂架外壁和悬挂装置本体内壁之间安装轴承。结构较紧凑,占用空间小,满足安装要求。

7.进一步地,所述智能电动防偏磨油管悬挂装置还包括圆锥滚子轴承、轴承压盖、端盖和连接器,所述悬挂装置本体上部一侧向外凸出,形成一个水平和竖直板围成的空间,其

内水平安装蜗杆;蜗杆一端安装圆锥滚子轴承、轴承压盖,轴承压盖外设置固定在悬挂装置本体上的端盖;蜗杆另一端安装圆锥滚子轴承,外侧安装连接器,连接器套装在蜗杆外侧。这样设置结构紧凑,占用空间小,并且油管挂架带动油管可平稳旋转。

8.本实用新型具有以下显著的有益效果:通过智能控制机构控制防爆减速电动驱动机构驱动蜗杆涡轮机构,带动油井井下抽油管按照要求定期旋转,使油杆与油管的线性偏磨位置转变为周向均匀摩擦,按照1圈/4-6天的旋转条件下,油管内壁偏磨周期能够延长8-10倍,这样就大大延长了抽油管在井下的使用寿命,延长了油井免修期,降低了作业维护费用,提高了生产时率。

附图说明

9.图1为本实用新型结构示意图;

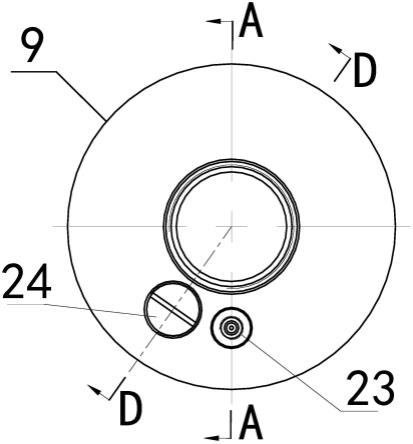

10.图2为图1的a-a视图;

11.其中:1、智能控制机构;2、导线、3、防爆减速电动驱动机构;4、油管上接头;5、上压盖;6、连接器;7、蜗杆;8、涡轮;9、悬挂装置本体;10、自润滑轴承ⅰ;11、圆锥滚子轴承;12、推力球轴承;13、自润滑轴承ⅱ;14、油管挂架;15、连接键;16、端盖;17、轴承压盖。

具体实施方式

12.为了更好地了解本实用新型的目的、结构及功能,下面结合附图,对本实用新型一种智能电动防偏磨油管悬挂装置做进一步详细的描述。

13.参照图1和图2,本实用新型的智能电动防偏磨油管悬挂装置,包括悬挂装置本体9、油管挂架14、油管上接头4、涡轮8、蜗杆7、防爆减速电动驱动机构3和智能控制机构1。安装在油井井口与大四通之间位置,下部有油管挂架14,带动井下油管旋转。

14.悬挂装置本体9为管状,管状上部一侧向外凸出,形成一个水平和竖直板围成的l型空间。

15.油管挂架14为管状,悬挂装置本体9套装在油管挂架14外侧,悬挂装置本体9下端和油管挂架14通过自润滑轴承ⅱ13连接,油管挂架14外侧中部设有环状凸起ⅱ,在环状凸起ⅱ与其下侧的悬挂装置本体9、油管挂架14围成的空间内安装可承受轴向力的推力球轴承12,用于承受油管挂架14受到的轴向力,油管挂架14外壁上部通过连接键15安装涡轮8。

16.油管上接头4为管状,其上部外壁上设有环状凸起ⅰ,环状凸起ⅰ通过上压盖5压紧固定在悬挂装置本体9上端,并通过o型密封圈紧密配合,上压盖5与悬挂装置本体9螺栓连接,油管上接头4和油管挂架14通孔孔径与油管通径相同且对齐,不影响抽油杆正常运行和过油量。在油管上接头4下端内壁设有台阶,台阶以下内径增大,套装在油管挂架14上部,其下端延伸到涡轮8处,油管上接头4内壁与油管挂架14的外壁间安装自润滑轴承ⅰ10,使油管上接头4以上油管不动,油管挂架14及其以下可以转动。油管挂架下侧连接油管,这样涡轮蜗杆带动油管挂架和油管一起旋转,当智能电动防偏磨油管悬挂装置出现问题时,可以单独维修,更换。

17.悬挂装置本体9的l型空间水平安装与涡轮8配合的蜗杆7,蜗杆7两端安装圆锥滚子轴承11,蜗杆7一端圆锥滚子轴承11外设置轴承压盖17,轴承压盖17外设置固定在悬挂装置本体9上的端盖16,蜗杆7另一端圆锥滚子轴承11外安装连接器6,连接器6套装在蜗杆7外

侧,连接器6一端固定在悬挂装置本体9上,一端连接防爆减速电动驱动机构3。防爆减速电动驱动机构3,安装在蜗杆7上,采用防爆减速电机,提供合适动力扭矩,带动蜗杆7涡轮8旋转,同时,抽油井井口现场属于防爆场所,工作环境受限,因此,减速电机需达到防爆标准,电机采用全封闭鼠笼式电机、扭矩开关和精密的蜗杆7蜗轮减速机构组成,具有体积小、扭矩大、惯性力小、效率高,噪音低,寿命长并带有自锁功能,扭矩开关可提供过载保护。另外,防爆减速电动驱动机构3自带涡轮8蜗杆7机构,通过二次蜗轮蜗杆7传动进一步增强了自锁功能,使油管旋转更加平稳,不反弹,从而保证了油管按要求转动,达到了油管内壁的均匀磨损目的。

18.防爆减速电动驱动机构3通过导线2连接智能控制机构1,智能控制机构11包含由空气开关和微电脑时控开关,安装在抽油机配电箱上,由抽油机配电箱提供动力电源,微电脑时控开关和空气开关连接防爆减速电动驱动机构,通过智能控制机构1进行调控防爆减速电机驱动机构按照需求定期旋转,主要参数是旋转时间和启动频次,每日/周可循环启动1-16次,可按日或周循环;最长控制时间:168小时,最短时间1分钟。

19.工作时,以油井套管为中心线链接油管,通过智能控制减速电机驱动蜗杆7蜗轮带动油管挂架14和井下油管自动旋转,实现油管与抽油杆之间由局部线性磨损变为油管内壁周向均匀磨损,按照1圈/4-6天的旋转情况下,油管内壁偏磨周期能够延长8-10倍,从而大大延长了油管使用寿命,实现延长油井检泵周期的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。