1.本发明属于液压缸装配设备,具体涉及一种双竖井电炉电极立柱装配专用平台。

背景技术:

2.电极立柱是电炉的主要设备之一,其主要作用是通过液压缸的伸缩实现电极的升降功能。双竖井电极立柱主要包括电极导向杆和液压缸组成。电极导向杆外形成t形,由钢板焊接成箱型结构,底部留有与液压缸连接的圆形装配孔,装配孔直径为φ370mm。电极导向杆截面尺寸为1000

×

500mm,总长度约为13000mm。液压缸缸套直径约为φ360mm,长度为8000mm,液压缸套上敷设有液压油管。

3.一般电极导向杆和液压缸从不同生产厂家进行制造,因此在各部件运抵安装地后,需要进行装配。电极导杆装配孔直径为φ370mm,液压缸长度为8000mm,直径为φ360mm。φ360mm的液压缸要装入φ370mm的电极导杆内。

4.现有技术做法采用先将电极导杆水平固定,然后将液压缸水平吊装,慢慢将8000mm长的缸体推入电极导杆。液压缸表面设置有高压油管,高压油管较细,结构脆弱,受到撞击或压迫非常容易损坏。因此,在整个装入过程中,液压缸全程需要保持至少2点的支撑,确保液压缸与电极导杆保持间隙,一旦液压缸出现倾斜,液压缸与电极导杆内壁碰撞轻则造成缸壁划伤,重则造成高压油管断裂,至使液压缸无法使用。损坏后的修复不仅需要大量时间,还会造成严重的经济损失。

技术实现要素:

5.本发明要解决的技术问题是:现有液压缸装配方法无法保证液压缸与电极导杆的平衡、平行组装,安装过程中易造成部件损坏。

6.本发明为解决上述问题,提供了双竖井电炉电极立柱装配平台,其具体技术方案如下:

7.一种双竖井电炉电极立柱装配专用平台,包括固接于电炉平台钢结构固接的平台立柱,平台立柱下部设有支撑支架,支撑支架上方设有与平台立柱连接的调整支架;支撑支架包括支撑座板,支撑座板中心设有固定孔,固定孔外周设有四个固定螺栓孔,固定螺栓孔与液压缸装配法兰的法兰孔分别对正;固定孔外周还设有与固定螺栓孔间隔设置的装配豁口,装配豁口暴露出液压缸装配法兰的法兰孔;调整支架包括u型支板,其u口边沿设有以液压缸中心对称设置的若干顶丝;液压缸头部向下、底部向上竖直设置,其头部与支撑座板固定连接,缸体设置于u型支板的开口中,顶丝支撑于液压缸外侧。

8.采用上述技术方案的本发明,与现有技术相比,其有益效果是:

9.此结构在电极导杆套装过程中保持液压缸的立式固定,为实现液压缸和电极导杆的立式装配奠定基础。

10.作为优选,本上述装配专用平台更进一步的技术方案是:

11.支撑座板通过水平支撑和斜向支撑悬挑固定于平台立柱一侧,u型支板通过水平

支杆悬挑设置于平台立柱一侧,水平支杆与平台立柱水平滑动连接。

12.顶丝由固定块、调节螺栓和锁母组成,固定块与u型支板固接;调节螺栓螺纹安装于固定块中,各调节螺栓参照液压缸径向布置;锁母安装于调节螺栓上。

附图说明

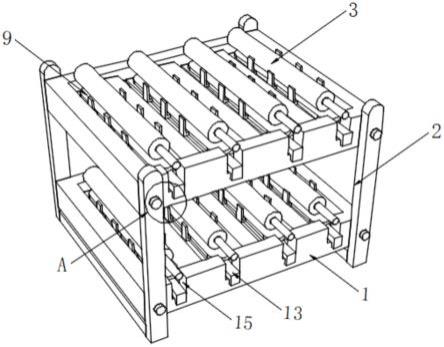

13.图1为液压缸支架安装示意图;

14.图2为液压缸支撑支架示意图;

15.图3为液压缸调整支架示意图;

16.图4为顶丝结构图;

17.图5为液压缸固定示意图;

18.图6为液压缸头部结构图;

19.图7为液压缸在支撑支架上时头部固定结构;

20.图8为固定液压缸缸杆的卡固板结构示意图;

21.图9为电极导杆吊装至液压缸上部施工步骤示意图;

22.图10为电极导向杆与液压缸装配示意图;

23.图11为电极导向杆吊板结构示意图;

24.图12为仰视角下固定螺栓孔和装配豁口布置参考图;

25.图13为电极导杆与液压缸装配法兰固定示意图。

26.图中:1、平台立柱;2、支撑支架;2-1、支撑座板;2-2、水平支撑;2-3、斜向支撑;2-4、固定螺栓孔;2-5、装配豁口;3、调整支架;3-1、u型支板;3-2、水平支杆;3-3、顶丝;3-3-1、调节螺栓;3-3-2、固定块;3-3-3、锁母;4、液压缸;5、缸杆;6、起重设备;7、高压油管;8、液压缸装配法兰;9、压盖;10、卡固板;11、第三螺杆;12、第一螺杆;13、吊板;14、电极导杆;15、第二螺杆。

具体实施方式

27.下面结合实施例对本发明作进一步说明,目的仅在于更好地理解本发明内容,因此,所举之例并不限制本发明的保护范围。

28.如图1至图13,本发明提供的双竖井电炉电极立柱装配专用平台,包括固接于施工面上的平台立柱1,平台立柱1上设有支撑支架2和调整支架3。

29.具体的,参见图2、图7、图12、图13,支撑支架2包括支撑座板2-1、水平支撑2-2(槽钢)、斜向支撑2-3(槽钢)和连接槽钢。槽钢型号为[20,支撑座板2-1为钢板,其厚度为20mm。支撑座板2-1上设置一个固定孔,固定孔外周均布四个固定螺栓孔2-4,固定螺栓孔2-4大小与液压缸4装配法兰8的法兰孔相同。液压缸4装配法兰8落到支撑支架2上后,液压缸4缸杆5伸到固定孔下,液压缸4装配法兰8的部分法兰孔与固定螺栓孔2-4对正。固定孔周圆还设有四个装配豁口2-5,装配豁口2-5与固定螺栓孔2-4间隔设备,装配豁口2-5对应于部分法兰孔,装配豁口2-5结构使第二螺杆15连接电极导杆14与液压缸4时避免受到钢板妨碍。

[0030]

具体的,参见图3、图4和图5,调整支架3包括钢板,钢板是u型支板3-1;还包括用于支撑u型支板3-1的水平支杆3-2,水平支杆3-2可以采用槽钢制作;还包括由固定块3-3-2、锁母3-3-3及调节螺栓3-3-1组成的顶丝3-3。槽钢型号为[14,钢板厚度为10mm。钢板上割制

有u型开口,开口大于液压缸4体外径10mm。顶丝3-3设置于开口边沿,以液压缸4中心轴为对称设置至少3组,锁母3-3-3和调节螺栓3-3-1m20,调节螺栓3-3-1长度为130mm。固定块3-3-2与u型支板3-1固接,调节螺栓3-3-1螺纹安装于固定块3-3-2中,各调节螺栓3-3-1径向布置,锁母3-3-3安装于调节螺栓3-3-1上用于锁定调节螺栓3-3-1向液压缸4方向的伸出长度。

[0031]

进一步的,调整支架3与平台立柱1为水平滑动连接结构,具体为在水平支杆3-2与立柱之间设置滑轨,实现调整支架的伸出、回缩。此结构,在电极导杆下降至接近调整支架,为免受支架阻碍无法继续下降,而降调整支架后撤缩回平台立柱1方向,装配好的电极导杆移出平台后,再使调整支架伸出。此结构调整支架移除、复位更方便。

[0032]

支撑支架2顶面距地面为1200mm,调节支架距支撑支架22000mm。

[0033]

采用上述装配平台进行液压缸与电极导杆的装配,操作步骤如下:

[0034]

第一步,在与电炉平台钢结构固接的平台立柱1上焊接一个用于承托的支撑支架2,一个用于调整垂直度的调整支架3。

[0035]

第二步,在液压缸4头部固接液压缸4装配法兰8,该液压缸4装配法兰8套装于液压缸4缸体上并且用液压缸4压盖9固定。将液压缸4缸杆5与液压缸4压盖9固定,避免液压缸4倒置时液压缸4缸杆5掉出。具体地,采用卡固板10卡住液压缸4缸杆5,如图6、图7所示,卡固板10由钢板切割制作而成,钢板厚度为16mm,钢板中心开孔,该孔为与液压缸4缸杆5端部截面匹配的卡固孔,卡固孔两而设置有2个螺栓孔,卡固板10通过第三螺杆11与液压缸4压盖9固定连接。

[0036]

第三步,利用起重设备6及吊装锁具将液压缸4以头部向下、底部向上的垂直状态吊装至支撑支架2上,液压缸4缸体设置于调整支架3的开口内。

[0037]

第四步,用第一螺杆12将液压缸4与支撑支架2固定,用顶丝3-3将液压缸4调整至垂直状态。液压缸4吊装至支撑支架2上后,液压缸4装配法兰8落在支撑支架2上,支撑支架2上设置几个对应于法兰孔的固定螺栓孔2-4,通过第一螺杆12使液压缸4与支撑支架2固接。具体的,固定螺栓孔2-4设置四个,四根第一螺杆12均匀安装于法兰上。

[0038]

第五步,利用起重设备6和吊具将电极导杆14竖直吊起,使其成竖直状态。电极导杆14吊装时使用如图9至图11所示的吊板13,吊板13由钢板切割制作而成,钢板厚度采用20mm,钢板中心开方形孔,方形孔大小与电极导杆14横臂适配。

[0039]

第六步,将电极导杆14吊至液压缸4的正上方,使电极导杆14底部的装配孔与液压缸4同心;缓慢回落起重设备6钩头使液压缸4插入电极导杆14。

[0040]

第七步,当电极导杆14下降至接近调整支架3时,将调整支架3拆除;下降至接近支撑支架2时,将第一螺杆12拆除;电极导杆14下降至液压缸4完全插入电极导杆14。

[0041]

第八步,将电极导杆14与液压缸4固定连接,电极导杆14和液压缸4整体吊装离开支撑支架2。液压缸4完全插入电极导杆14后,电极导杆14底部与液压缸4装配法兰8通过第二螺杆15固接一体,再实施整体吊离。

[0042]

本发明液压缸4与电极导向杆的装配方式采用立式安装,纵向力大,横向力小,中心轴易对正,安装过程中横向宽度小,构件偏移时横向剪力大大降低,减少撞击力,降低高压油管7受剪力破坏的风险。

[0043]

以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,

凡运用本发明说明书及其附图内容所作的等效变化,均包含于本发明的权利范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。