1.本实用新型涉及化工盐析结晶反应工程技术领域,具体涉及一种能分区反应的复分解盐析结晶反应装置。

背景技术:

2.在无机盐化工生产过程中,经常进行一种可溶性固体(晶体)物料与另一种已溶解的物料溶液复分解生产另一种晶体产品和另一种溶液的反应,这种反应过程中析出晶体容易包裹在反应物料晶体上,大大降低了反应物的溶解速度,严重影响反应速度和反应效率,为了减小包裹现象,传统工艺装备是搅拌反应釜内加导流筒,固体物料由导流筒内加入,但因为固体物料在导流筒内的时间短,固体的溶解量较小,还是不能明显的消除包裹现象,因此这类反应一般是采用间隙式反应,并且反应时间很长(一般在2.5小时以上),或者用 4-5级釜(釜中心有导流筒)式串联反应,工作效率低、能耗较高,特别是工艺要求物料温度较高的(80℃以上,如高温下氯化钾和硝酸钠饱和溶液反应先结晶析出氯化钠,再冷却结晶生产硝酸钾的反应)传统工艺就只能采用工作效率很低的间歇化反应生产;因此,传统的工艺装备已不能满足目前的生产需求。

技术实现要素:

3.本实用新型的目的在于提供一种能分区反应的复分解盐析结晶反应装置,以解决背景技术中提出的问题。

4.为实现上述目的,本实用新型提供了一种能分区反应的复分解盐析结晶反应装置,包括一级反应釜、二级反应釜、搅拌装置、第一循环管道、第二循环管道、循环泵、转料泵、出料泵和加压泵;所述一级反应釜和所述二级反应釜均包括设置在上的溶解区和设置在下的结晶区,每个反应釜内的所述溶解区和所述结晶区均上下连通,所述一级反应釜和所述二级反应釜上均设有与所述溶解区连通的进料口、与所述结晶区连通的出料口;所述一级反应釜和所述二级反应釜的顶部各设有一个所述搅拌装置,两个所述搅拌装置的搅拌桨分别设置在相应反应釜的所述溶解区中;所述第一循环管道的进液口设置在所述一级反应釜的溶解区中,所述第一循环管道的出液口设置在所述一级反应釜的结晶区内,所述第二循环管道的进液口设置在所述二级反应釜的溶解区内,所述第二循环管道的出液口设置在所述二级反应釜的结晶区内,所述第一循环管道和所述第二循环管道上各设有一个所述循环泵;所述一级反应釜的出料口通过第一出料管路与所述二级反应釜的进料口连通,所述转料泵设置在所述第一出料管路上;所述二级反应釜的出料口通过第二出料管路与下一工序相连,所述出料泵设置在所述第二出料管路上;所述加压泵通过进料管路与所述第一循环管道连通,用于向所述一级反应釜内加入液体反应物料,所述进料管路上设有进料阀。

5.进一步的,所述一级反应釜的溶解区内设有第一液位传感器,所述二级反应釜的溶解区内设有第二液位传感器,所述一级反应釜和所述二级反应釜的结晶区内均设有比重传感器,所述第一液位传感器与所述转料泵电性连接,所述第二液位传感器与所述出料泵

电性连接。

6.进一步的,所述一级反应釜和所述二级反应釜的溶解区均设有温度传感器;所述第一循环管道和第二循环管道上均设有换热器。

7.进一步的,所述一级反应釜的进料口处料斗,所述料斗的上方设有用于向所述一级反应釜内定量加入固体反应物料的皮带秤。

8.进一步的,所述一级反应釜的底部设有第一放料口,所述第一放料口与所述转料泵之间的管路上设有第一放料阀;所述二级反应釜的底部设有第二放料口,所述第二放料口与所述出料泵之间的管路上设有第二放料阀。

9.进一步的,所述第一循环管道和所述第二循环管道的出液口分别位于所述一级反应釜和所述二级反应釜的底壁正上方;所述一级反应釜和所述二级反应釜的底壁整体呈中间高四周低的形状。

10.进一步的,所述一级反应釜和所述二级反应釜的底部均设有支撑架。

11.相比于现有技术,本实用新型具有以下有益效果:

12.(1)、采用本实用新型的复分解盐析结晶反应装置,可以从根本上解决复分解盐析反应中的反应物固体被析出结晶的包裹现象,提高反应速度和反应效率;

13.(2)、采用本实用新型的复分解盐析结晶反应装置,可以提高反应速度和反应效率,减少装置投资和减低生产成本;

14.(3)、采用本实用新型的复分解盐析结晶反应装置,可以保证复分解盐析反应高效、连续、稳定,在降低原料消耗的同时还能稳定的保证产品质量;

15.(4)、采用本实用新型的复分解盐析结晶反应装置,可以长周期运行,维修量少,维修简单;

16.(5)、本实用新型的复分解盐析结晶反应装置,能够从根本上保证大规模生产可以实现连续自动化并稳定运行。

17.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

18.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

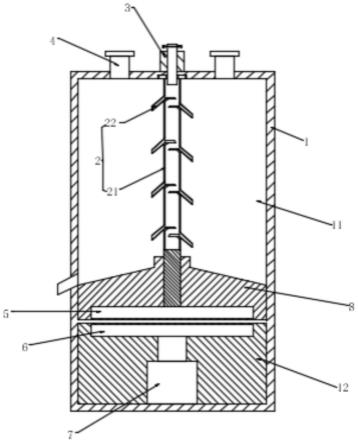

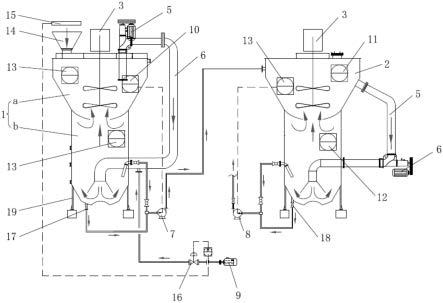

19.图1是本实用新型一种能分区反应的复分解盐析结晶反应装置的结构示意图;

20.其中,1-一级反应釜,2-二级反应釜,3-搅拌装置,4-第一循环管道,5-第二循环管道, 6-循环泵,7-转料泵,8-出料泵,9-加压泵,10-第一液位传感器,11-第二液位传感器,12

‑ꢀ

比重传感器,13-温度传感器,14-料斗,15-皮带秤,16-进料阀,17-第一放料阀,18-第二放料阀,19-支撑架,a-溶解区,b-结晶区。

具体实施方式

21.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以根据权利要求限定和覆盖的多种不同方式实施。

22.请参见图1,本实施例提供一种能分区反应的复分解盐析结晶反应装置,包括一级反应釜1、二级反应釜2、搅拌装置3、第一循环管道4、第二循环管道5、循环泵6、转料泵7、出料泵8和加压泵9;具体结构如下:

23.一级反应釜1和二级反应釜2均由设置在上的溶解区a和设置在下的结晶区b两部分组成,且每个反应釜内的溶解区a和结晶区b上下连通。一级反应釜上设有与溶解区a连通的进料口、与结晶区b连通的出料口;二级反应釜上也设有与溶解区a连通的进料口、与结晶区b连通的出料口。具体地,溶解区a是固体反应物料溶解区,结晶区b是反应盐析结晶区。一级反应釜的进料口设置于溶解区的顶部,第二反应的进料口设置于溶解区的一侧;一级反应釜和第二反应的出料口均分别设置于相应结晶区的一侧。

24.搅拌装置3为两个,该两个搅拌装置分别设置在一级反应釜和二级反应釜的顶部,且两个搅拌装置的搅拌桨分别设置在相应反应釜的溶解区a中;搅拌装置用于搅拌溶解反应物料。第一循环管道4的进液口设置在一级反应釜的溶解区a中,第一循环管道的出液口设置在一级反应釜的结晶区b内;第二循环管道5的进液口设置在二级反应釜的溶解区a 内,第二循环管道的出液口设置在二级反应釜的结晶区b内;第一循环管道和第二循环管道上各设有一个循环泵。在循环泵的作用下,反应釜上部的溶解区a中的固体反应物溶解后的溶液循环到反应釜底部与反应釜下部进入的液体反应物返混反应析出结晶产品,反应釜下部的结晶区b中的反应母液再由反应釜的中心孔(溶解区a与结晶区b连通处的连通孔)进入上部溶解区继续溶解反应物,这样消除反应物固体被包裹现象,提高反应速度和反应效率。

25.一级反应釜的出料口通过第一出料管路与二级反应釜的进料口连通,转料泵设置在第一出料管路上。二级反应釜的出料口通过第二出料管路与下一工序相连,出料泵设置在第二出料管路上。加压泵通过进料管路与第一循环管道连通,用于向一级反应釜内加入液体反应物料,进料管路上设有进料阀16。一级反应釜的进料口处料斗14,料斗的上方设有用于向一级反应釜内定量加入固体反应物料的皮带秤15。

26.在本实用新型较佳的实施例中,一级反应釜的溶解区a内设有第一液位传感器10,二级反应釜的溶解区a内设有第二液位传感器11,一级反应釜和二级反应釜的结晶区b内均设有比重传感器12,第一液位传感器与转料泵电性连接,第二液位传感器与出料泵电性连接。循环泵6、转料泵7、出料泵8和加压泵9的电机都带变频远程调节,转料泵通过第一液位传感器与一级反应釜内的液位连锁,出料泵通过第二液位传感器与二级反应釜内的液位连锁,搅拌、循环泵变频在试生产时依据生产要有调节到最佳状态即可,同时还可以降低生产能耗。

27.在本实用新型较佳的实施例中,一级反应釜和二级反应釜的溶解区a均设有温度传感器13;第一循环管道和第二循环管道上均设有换热器。在有温度要求时,在循环管上加上换热器,在反应釜上加远程温度计,温度计温度和换热器热源(蒸汽或者冷却水)调节阀门连锁,这样保证反应系统的高效、连续、稳定。

28.在本实用新型较佳的实施例中,一级反应釜的底部设有第一放料口,第一放料口与转料泵之间的管路上设有第一放料阀17;二级反应釜的底部设有第二放料口,第二放料口与出料泵之间的管路上设有第二放料阀18。该结构设置用于一级反应釜和二级反应釜内的物料排净。

29.在本实用新型较佳的实施例中,第一循环管道和第二循环管道的出液口分别位于

一级反应釜和二级反应釜的底壁正上方;一级反应釜和二级反应釜的底壁整体呈中间高四周低的形状。一级反应釜和二级反应釜的底部均设有支撑架19。该结构设置使得经循环管道进入结晶区b的溶液能够更好的与结晶区b内的物料发生发生。

30.本实用新型的复分解盐析结晶反应装置分为二级,一级是溶解和反应,二级是使反应彻底的同时消除结晶过饱和,另外在连续生产中还起缓冲作用。所以本装置很适合自动连续化生产。固体物料经自动称量和自动调速装置定量加入设有搅拌桨的上部溶解区,由于搅拌的作用没有溶解的固体反应物料主要在靠釜壁周边,釜中间主要是溶解反应固体物料的清液,清液由靠中心的循环泵和下部物料循环,反应物料溶液由循环管出口部分按反应逻辑关系通过自动调节自动定量加入和已经溶解的固体反应物料混合后进入反应釜底部,在底部反应析出晶体,反应后的母液在循环泵的作用下由反应釜中心上升又去溶解固体反应物料。一级反应釜内结晶区的物料又通过转料泵转入二级反应釜内,保证反应彻底并消除过饱和。最后,再由出料泵转入下段工序。

31.本实用新型的一种能分区反应的复分解盐析结晶反应装置,可适用于下述3种工艺大规模生产:

32.1、以氯化钠和碳酸氢氨为原料低温盐析循环法生产小苏打副产氯化铵的生产过程中,碳酸氢氨和高浓度的氯化钠溶液反应盐析结晶小苏打和高浓度的氯化铵母液;还有析出小苏打后含高浓度氯化铵的母液中加氯化钠盐析结晶氯化铵。

33.2、以氯化钾和硫酸钠为原料以硝酸钠为盐析过渡体的复分解双向盐析法生产硫酸钾副产氯化钠的生产中,原始开车起步反应是氯化钾和高浓度的硝酸钠高温(85℃左右) 复分解盐析反应结晶氯化钠和高浓度的硝酸钾溶液;高浓度的硝酸钾溶液加入一定量的硫酸钾洗涤液后和钾芒硝晶体反应(而段转换)得到硫酸钾和二转母液(在二转中高浓度的硝酸钾大约反应了1/4生产硫酸钾和硝酸钠);含硝酸钾的二转母液和硫酸钠反应生产钾芒硝晶体和高浓度的硝酸钠一转母液,一转母液深冷结晶分离后,母液和氯化钠洗涤水蒸发到一定浓度后(温度约110℃)加入氯化钾固体和硝酸钠反应再次结晶析出氯化钠(反应终点温度约85℃左右)。

34.3、以氯化钠和碳酸氢氨为原料,以硝酸钠为盐析过渡体的复分解双向低温盐析法生产小苏打副产氯化铵的生产过程中,原始开车起步反应是硝酸钠和碳酸氢氨溶液反应盐析生成小苏打晶体和硝酸铵母液,分离小苏打后的母液中的硝酸铵又和氯化钠反应低温盐析结晶氯化铵,析出氯化铵后的分离母液中含高浓度的硝酸钠,含高浓度硝酸钠析出氯化铵晶体后的母液又和碳酸氢氨反应结晶析出小苏打。

35.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。