1.本发明涉及纺织设备的技术领域,尤其是涉及使用分梳箱纺制磨毛纱的设备及方法。

背景技术:

2.随着纺织工业的发展,人们对服装的要求也越来越高。目前有一种磨毛纱,该纱线需要混合多种颜色的纤维堆,并由编织线包缠成纱,这种纱线质地更加松散轻薄。

3.目前在制造磨毛纱时,需要通过纤维进料装置对纤维进行收集,并且通过其他的抽风装置配合使得纤维进料装置内侧形成负压从而尽可能防止打到纱线上的纤维堆乱飞。

4.在实现本技术的过程中,发明人发现上述技术至少存在以下问题:在制造磨毛纱时需要使用抽风装置,抽风装置只能从一侧对纤维进料装置进行抽风,抽风效率较低,进而影响散纤维与纱线结合。

技术实现要素:

5.为了解决在制造磨毛纱时需要使用抽风装置,抽风装置只能从一侧对纤维进料装置进行抽风,抽风效率较低,进而影响散纤维与纱线结合的问题,本技术提供使用分梳箱纺制磨毛纱的设备及方法。

6.第一方面,本技术提供使用分梳箱纺制磨毛纱的设备及方法,采用如下的技术方案:一种使用分梳箱纺制磨毛纱的设备,包括机架,所述机架上自上而下依次设置有进料机构、卷料机构和收料机构,所述卷料机构包括漏斗状进料部件、中空电机和中空锭,所述漏斗状进料部件包括漏斗部和安装部,所述漏斗部上开设有若干个吸附孔,所述漏斗部的外侧壁上设有若干个叶片,所述中空电机固定在机架上,所述漏斗状进料部件与中空电机的转轴固定连接,所述中空锭固定在机架上且设于中空电机的底部。

7.通过采用上述技术方案,启动中空电机带动漏斗状进料部件转转动,漏斗状进料部件上设有叶片,根据风扇原理,使得漏斗部在自转时能够吸风并在内侧形成负压,使得散纤维能吸附在漏斗部内,从而使得散纤维能够更均匀地吸附在漏斗部的内壁上,从而便于散纤维与纱线结合,提高了生产的效率。

8.在一个具体的可实施方案中,所述进料机构包括分梳箱和用于将散纤维聚集的收纱部件,所述分梳箱固定设置在机架上,所述分梳箱上开设有进料口和出料口,所述收纱部件设置在出料口内。

9.通过采用上述技术方案,通过分梳箱将毛料粉碎,从而形成散纤维,收纱部件能够将散纤维聚集在一起喷射在漏斗状进料部件内,从而减少散纤维在喷射过程中四处飞散的情况发生。

10.在一个具体的可实施方案中,所述收纱部件为陀螺状块,所述陀螺状块的顶端开设有椭圆状收料槽,所述陀螺状块的底端开设有锥形槽,所述锥形槽的顶部呈椭圆状,所述

锥形槽与椭圆形收纳槽相通,所述分梳箱的侧壁上开设有固定通槽,所述陀螺状块的侧壁上开设有限位槽,所述限位槽和固定通槽之间穿设有限位杆。

11.通过采用上述技术方案,毛料进入椭圆状收料槽,锥形槽的越往下越窄,毛料经过锥形槽从而被聚集在一起,将散纤维聚集在一起喷射在漏斗状进料部件内,从而减少散纤维在喷射过程中四处飞散的情况发生。

12.在一个具体的可实施方案中,若干个所述吸附孔的开孔方向均朝下,若干个所述叶片沿着漏斗部的周向均匀分布,所述漏斗部内壁的面为外凸的弧形面。

13.通过采用上述技术方案,漏斗部内壁的面为外凸的弧形面,使得纱线能够更好地贴合在漏斗部的内壁上,便于与散纤维相结合,提高生产效率。

14.在一个具体的可实施方案中,所述中空电机的转速为15000转/分钟,所述安装部穿设进中空电机转轴顶部的空腔内,所述中空电机竖直设置,所述中空电机转轴底端正对中空锭的顶端设置。

15.通过采用上述技术方案,启动中空电机,从而带动漏斗状进料部件转动,使得漏斗部上的叶片转动,由于中空电机的转速较快,因此叶片能够形成吸风并在内侧形成负压,使得散纤维能吸附在漏斗部内,从而使得散纤维能够更均匀地吸附在漏斗部的内壁上,从而便于散纤维与纱线结合,提高了生产的效率。

16.在一个具体的可实施方案中,所述中空电机转轴底端套设有第一加捻器。

17.通过采用上述技术方案,第一加捻器能够更好地将两根粘有散纤维的纱线缠绕的一起,在一个具体的可实施方案中,所述中空锭上卷绕有固纱,所述固纱的一端从中空锭的顶端穿设进中空锭的内腔,所述中空锭的空腔底部设有第二加捻器。

18.通过采用上述技术方案,通过第二加捻器,使得固纱对缠绕好的两根纱线进行进一步固定,提高磨毛纱的质量。

19.在一个具体的可实施方案中,所述收料机构包括输出罗拉、槽筒和收卷筒,所述输出罗拉固定设置在机架上,所述槽筒设于输出罗拉的底端,所述槽筒与输出罗拉相抵接,所述机架上设有第一电机,所述槽筒与第一电机的转轴固定连接,所述机架上设有第二电机,所述收卷筒与第二电机的转轴固定连接。

20.通过采用上述技术方案,输出罗拉和槽筒相配合将纱线往下拉,收卷筒将生产好的磨毛纱收卷,从而对纱线进行收集,使得生产好的磨毛纱不会散落。

21.在一个具体的可实施方案中,所述机架上设有断纱检测机构,所述断纱检测机构包括第一断纱检测器、第二断纱检测器和第三断纱检测器,所述第一断纱检测器和第二断纱检测器均设置在机架侧壁的顶部,所述第一断纱检测器和第二断纱检测器分别对两根纱线进行断纱检测,所述第三断纱检测器设置在机架上,所述第三断纱检测器设置在中空锭的底部,所述第三断纱检测器用于对成品纱进行断纱检测。

22.通过采用上述技术方案,使用断纱检测机构对生产流程进行检测,及时发现生产过程中纱线断掉的情况,从而及时采取相应的措施,尽可能避免生产出来的磨毛纱都为废料。

23.第二方面,本技术提供一种使用分梳箱纺制磨毛纱的方法,采用如下的技术方案:一种使用分梳箱纺制磨毛纱的方法,包括以下步骤:

将毛料放进分梳箱内进行粉碎;分梳箱将粉碎后的毛料喷进漏斗状进料部件内;启动中空电机带动漏斗状进料部件转动,使得穿设进漏斗部的两根纱线将漏斗部内壁上的散纤维吸裹住,吸裹住散纤维的纱线穿设进中空锭内;将中空锭上缠绕的固纱穿设进中空锭的内腔,使得固纱缠绕在两个缠好的纱线上;启动第二电机,通过收卷筒对加工好的磨毛纱进行收料。

24.通过采用上述技术方案,启动中空电机带动漏斗状进料部件转转动,漏斗状进料部件上设有叶片,根据风扇原理,使得漏斗部在自转时能够吸风并在内侧形成负压,使得散纤维能吸附在漏斗部内,从而使得散纤维能够更均匀地吸附在漏斗部的内壁上,从而便于散纤维与纱线结合,提高了生产的效率。

25.综上所述,本技术包括以下至少一种有益技术效果:1、启动中空电机带动漏斗状进料部件转转动,漏斗状进料部件上设有叶片,根据风扇原理,使得漏斗部在自转时能够吸风并在内侧形成负压,使得散纤维能吸附在漏斗部内,从而使得散纤维能够更均匀地吸附在漏斗部的内壁上,从而便于散纤维与纱线结合,提高了生产的效率。

26.2、毛料进入椭圆状收料槽,锥形槽的越往下越窄,毛料经过锥形槽从而被聚集在一起,将散纤维聚集在一起喷射在漏斗状进料部件内,从而减少散纤维在喷射过程中四处飞散的情况发生。

27.3、启动中空电机,从而带动漏斗状进料部件转动,使得漏斗部上的叶片转动,由于中空电机的转速较快,因此叶片能够形成吸风并在内侧形成负压,使得散纤维能吸附在漏斗部内,从而使得散纤维能够更均匀地吸附在漏斗部的内壁上,从而便于散纤维与纱线结合,提高了生产的效率。

附图说明

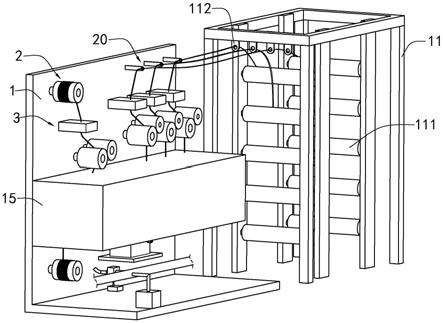

28.图1是本技术实施例中一种使用分梳箱纺制磨毛纱的设备的整体结构示意图。

29.图2是本技术实施例中进料机构的整体结构示意图。

30.图3是本技术实施例中漏斗状进料部件的结构示意图。

31.附图标记说明:1、机架;2、进料机构;21、分梳箱;211、进料口;212、出料口;22、收纱部件;221、椭圆状收料槽;222、锥形槽;223、固定通槽;224、限位槽;225、限位杆;3、卷料机构;31、漏斗状进料部件;311、漏斗部;3111、吸附孔;3112、叶片;312、安装部;32、中空电机;33、中空锭;4、收料机构;41、输出罗拉;42、槽筒;43、收卷筒;44、第一电机;45、第二电机;5、第一加捻器;6、第二加捻器;7、断纱检测机构;71、第一断纱检测器;72、第二断纱检测器;73、第三断纱检测器。

具体实施方式

32.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细说明。

33.以下结合说明书附图对本技术使用分梳箱纺制磨毛纱的设备及方法的实施例作进一步详细描述。

34.本技术实施例公开一种使用分梳箱纺制磨毛纱的设备。参照图1,一种使用分梳箱纺制磨毛纱的设备包括机架1,机架1上自上而下一次设置有进料机构2、卷料机构3和收料机构4。

35.参照图1和图2,进料机构2包括分梳箱21和收纱部件22,分梳箱21固定设置在机架1上,分梳箱21上开设有进料口211和出料口212,进料口211设有若干个,若干个进料口211均与出料口212相通。

36.在实施中,将毛料放进分梳箱21的进料口211内,并通过分梳箱21将毛料粉碎呈散纤维,散纤维从出料口212中喷出。散纤维从出料口212中喷出来时,可能会造成散纤维四处飞散的情况,为了减少散纤维飞散的情况,需要将散纤维聚集在一起。

37.参照图1和图2,收纱部件22用于将散纤维聚集,收纱部件22设置在出料口212内。在本实施例中,收纱部件22为陀螺状块,陀螺状块的顶端开设有椭圆状收料槽221,陀螺状块的底端开设有锥形槽222,锥形槽222的顶端呈椭圆状,且锥形槽222与椭圆形收纳槽相通。分梳箱21的侧壁上开设有固定通槽223,陀螺状块的侧壁上开设有限位槽224,限位槽224和固定通槽223之间穿设有限位杆225。

38.在实施中,由于锥形槽222的槽面越往下越窄,毛料经过锥形槽222从而被聚集在一起,聚集后的毛料在喷射出来时较为聚集,不容易四处飞散。

39.参照图1和图3,卷料机构3包括漏斗状进料部件31、中空电机32和中空锭33,漏斗状进料部件31、中空电机32和中空锭33均固定在机架1上,且漏斗状进料部件31、中空电机32和中空锭33自上而下依次设置。具体的,漏斗状进料部件31与中空电机32的转轴固定连接,漏斗状进料部件31包括漏斗部311和安装部312,漏斗部311上开设有若干个吸附孔3111,若干个吸附孔3111的开孔方向均朝下,且吸附孔3111的开孔方向与水平面呈45度角。漏斗部311的外侧壁上设有若干个叶片3112,若干个叶片3112沿着漏斗部311的周向均匀分布,漏斗部311内壁的面为外凸的弧形面。

40.在实施中,漏斗部311内壁的面为外凸的弧形面,使得纱线能够更好地贴合在漏斗部311的内壁上,便于与散纤维相结合,提高生产效率。

41.参照图1,安装部312穿设进中空电机32转轴顶部的空腔内,安装块的外侧壁与中空电机32空腔的内壁相抵接。中空电机32的转速为15000转/分钟,中空电机32竖直设置,中空电机32转轴底端正对中空锭33的顶端设置。中空电机32转轴底端套设有第一加捻器5,第一加捻器5用于进一步将两根纱线缠绕在一起,并使得散纤维更好地贴合在纱线上。

42.在实施中,启动中空电机32,从而带动漏斗状进料部件31转动,使得漏斗部311上的叶片3112转动,由于中空电机32的转速较快,因此叶片3112能够形成吸风并在内侧形成负压,使得散纤维能吸附在漏斗部311内,从而使得散纤维能够更均匀地吸附在漏斗部311的内壁上,从而便于散纤维与纱线结合,提高了生产的效率。

43.参照图1,中空锭33固定在机架1上且设于中空电机32的底部,中空锭33上卷绕有固纱,固纱的一端从中空锭33的顶端穿设进中空锭33的内腔,中空锭33的空腔底部设有第二加捻器6。

44.在实施中,固纱将缠绕好的两根纱线进行进一步的紧固,并且使得散纤维和纱线

进行更好地结合,从而提高磨毛纱的质量。

45.参照图1,机架1上设有断纱检测机构7,断纱检测机构7包括第一断纱检测器71、第二断纱检测器72和第三断纱检测器73。第一断纱检测器71和第二断纱检测器72均固定设置在机架1侧壁的顶部,第一断纱检测器71对其中一根纱线进行断纱检测,第二断纱检测器72对另一根纱线进行断纱检测。第三断纱检测器73固定设置在机架1上,第三断纱检测器73设置在中空锭33的底部,第三断纱检测器73用于对成品纱进行断纱检测。

46.在实施中,纱线在进料的过程中由于处于紧绷的状态,可能会发生断裂的情况,通过第一断纱检测器71和第二断纱检测器72分别对两根纱线进行检测,从而能够及时发现纱线断掉的情况,通过停止工作中的设备从而尽可能防止持续生产废料的情况发生。

47.参照图1,收料机构4包括输出罗拉41、槽筒42和收卷筒43,输出罗拉41固定设置在机架1上,槽筒42设于输出罗拉41的底端,且与输出罗拉41相抵接。机架1上固定设有第一电机44和第二电机45,槽筒42与第一电机44的转轴固定连接,收卷筒43与第二电机45的转轴固定连接。

48.在实施中,通过输出罗拉41和槽筒42相配合将纱线往下拉,第二电机45启动带动收卷筒43转动,从而将生产好的磨毛纱缠绕在收卷筒43上,完成对磨毛纱的收料工作。

49.基于上述提供的一种使用分梳箱纺制磨毛纱的设备,本技术另一实施例还提供一种使用分梳箱纺制磨毛纱的方法。

50.一种使用分梳箱纺制磨毛纱的方法具体包括以下步骤:将毛料放进分梳箱21内进行粉碎,分梳箱21将粉碎后的毛料喷进漏斗状进料部件31内,启动中空电机32带动漏斗状进料部件31转动,使得穿设进漏斗部311的两根纱线将漏斗部311内壁上的散纤维吸裹住,吸裹住散纤维的纱线穿设进中空锭33内,将中空锭33上缠绕的固纱穿设进中空锭33的内腔,使得固纱缠绕在两个缠好的纱线上。启动第一电机44,输出罗拉41和槽筒42相配合将纱线往下拉,启动第二电机45,通过收卷筒43对加工好的磨毛纱进行收料。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。