1.本发明涉及一种提高精轧设定计算的数据采样方法,属于热轧方法技术领域。

背景技术:

2.热轧技术领域,精轧模型需要采集中间坯头、中、尾的实际温度用于计算对应位置的轧制力、辊缝、速度等参数,温度采样的准确性直接影响了精轧模型的设定计算精度。由于带钢头部的设定结果的准确性直接影响了带钢在精轧机组能否成功穿带完成,还影响了带钢成品厚度、宽度等过程参数指标,因此对中间坯头部位置的温度采样是否科学和准确显得尤其重要。

3.由于板坯头端暴露在空气中,板坯头端的温度一般要低于其他位置,并且中间坯在进入精轧机组前,要使用切头剪对头尾部分切除约200~300mm,所以模型计算使用的中间坯头部实际温度一般要在高温计检测到板坯后延迟某一长度后开始,持续采集某长度后结束,使用平均值用于精轧模型设定计算。由于中间坯厚度、长度等变化较大,头部形状、温度趋势也不相同,导致使用同一位置的温度采样数值进行精轧设定计算时,轧制力偏差、速度偏差较大,导致带钢成品厚度和精轧出口的温度与目标偏差较大,影响轧制稳定性和成材率。

技术实现要素:

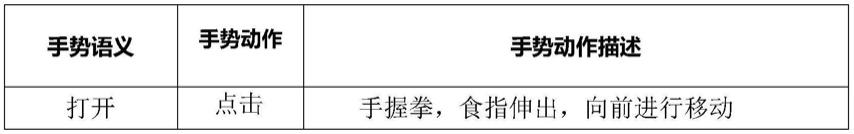

4.本发明目的是提供一种提高精轧设定计算的数据采样方法,不需要配备和增加新的设备和工具,对现有的控制逻辑和控制参数进行改造,通过根据轧件目标厚度配置不同的数据采样延迟长度,避免不同规格轧件的中间坯头部温度数据的不良造成的精轧设定精度偏低情况,实现稳定生产控制时的模型参数和控制稳定;在不同条件下使用不同的数据采样窗口,既保证了精轧设定计算的精度,又保证了模型参数和控制稳定,有效地解决了背景技术中存在的上述问题。

5.本发明的技术方案是:一种提高精轧设定计算的数据采样方法,在模型配置文件中配置n个开始采样延迟长度l1~ln、对应的n-1个厚度层别临界值h1~h

n-1

和数据持续采样长度l

scan

,用于获取数据采样窗口;根据数据采样窗口进行数据采样和计算,将数据计算值用于精轧设定计算。

6.所述的n为4或5,开始采样延迟长度项为厚度层别临界值项加1。

7.所述厚度层别临界值h1~h

n-1

的取值根据应用的热轧产线产品厚度设计设置,h1<h2<

…

<h

n-1

,其中h

n-1

小于应用产线的产品设计最大厚度。

8.所述的数据采样窗口包括采样开始位置和采样结束位置,在采样窗口内的所有采样值的算数平均值用于精轧设定计算。

9.所述采样开始位置根据产品目标厚度与厚度层别临界值比较,来获取采样延迟长度,使用采样延迟长度作为采样开始位置。

10.所述采样结束位置为采样延迟长度加数据持续采样长度,数据持续采样长度取值

范围为0.5m~3.0m。

11.本发明的有益效果是:不需要配备和增加新的设备和工具,对现有的控制逻辑和控制参数进行改造,通过根据轧件目标厚度配置不同的数据采样延迟长度,避免不同规格轧件的中间坯头部温度数据的不良造成的精轧设定精度偏低情况,实现稳定生产控制时的模型参数和控制稳定;在不同条件下使用不同的数据采样窗口,既保证了精轧设定计算的精度,又保证了模型参数和控制稳定。

附图说明

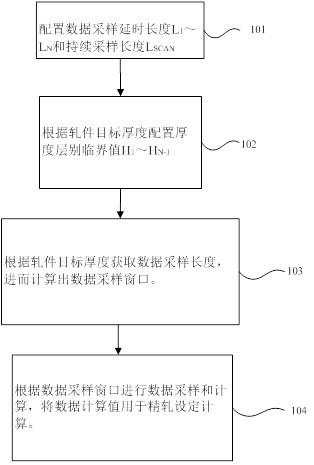

12.图1是本发明的流程图。

具体实施方式

13.为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

14.一种提高精轧设定计算的数据采样方法,在模型配置文件中配置n个开始采样延迟长度l1~ln、对应的n-1个厚度层别临界值h1~h

n-1

和数据持续采样长度l

scan

,用于获取数据采样窗口;根据数据采样窗口进行数据采样和计算,将数据计算值用于精轧设定计算。

15.所述的n为4或5,开始采样延迟长度项为厚度层别临界值项加1。

16.所述厚度层别临界值h1~h

n-1

的取值根据应用的热轧产线产品厚度设计设置,h1<h2<

…

<h

n-1

,其中h

n-1

小于应用产线的产品设计最大厚度。

17.所述的数据采样窗口包括采样开始位置和采样结束位置,在采样窗口内的所有采样值的算数平均值用于精轧设定计算。

18.所述采样开始位置根据产品目标厚度与厚度层别临界值比较,来获取采样延迟长度,使用采样延迟长度作为采样开始位置。

19.所述采样结束位置为采样延迟长度加数据持续采样长度,数据持续采样长度取值范围为0.5m~3.0m。

20.在实际应用中,在模型配置文件中配置n个开始采样延迟长度l1~ln和对应的n-1个厚度值h1~h

n-1

,其中n为4或5,精轧设定计算模型对带钢头部温度进行采样时,首先根据产品目标厚度获取对应的开始采样延迟长度,在轧件通过精轧入口高温计的延迟长度后,开始采样和记录温度数据采样值,直到采样长度达到预设值后结束采样和记录,数据采样和记录开始到结束记为数据采样窗口,精轧设定计算使用数据采样窗口内获取的所有数据的平均值作为轧件头部温度采样,用于精轧设定计算,从而避免不同规格的轧机头部温度不良部分的采样数据对精轧设定精度造成的影响,有效提高精轧设定计算精度。

21.如图1,本发明包括以下步骤:

22.步骤101、配置数据采样延迟长度l1~ln和数据持续采集长度l

scan

,一般地n的取值范围为4~5,优选地n取4,即配置数据采集延迟参数l1、l2、l3和l4,用于获取数据采样开始位置;l

scan

取值范围为0.5m~3.0m,取值太小影响数据采样准确性,取值太大影响精轧设定

时序。

23.步骤102、配置产品厚度层别临界值h1~h

n-1

,依据步骤101,一般地n的取值范围为4~5,优选地n取4,即n-1为3,配置产品厚度层别临界值h1、h2和h3,并且h1<h2<h3,用于根据轧机目标厚度获取数据采样延迟长度。

24.步骤103、根据轧机目标厚度获取数据采样开始位置和结束位置,进而计算出数据采样窗口。系统从订单信息中获取轧件目标厚度h,通过与产品厚度层别临界值h1、h2和h3比较,来获取数据采样延迟长度l。当h<h1时,l=l1,否则当h<h2时,l=l2,否则当h<h3时,l=l3,否则l=l4。使用公式表示为:

[0025][0026]

获取数据采集延迟长度l后,当精轧入口高温计检测到轧件中间坯头部后,从距头部长度l位置作为数据采集开始位置,持续采集长度l

scan

后结束,从数据采集开始位置至结束位置记为数据采集窗口。

[0027]

步骤104、根据数据采样窗口进行数据采样和计算,将数据计算值用于精轧设定计算。在数据采集窗口内,系统按照时间频率或长度频率进行采样,每次的数据采样值为ti,采样次数为n,计算出数据采样平均值t

ave

,用于精轧设定计算。

[0028][0029]

本发明通过根据轧件目标厚度配置不同的数据采样延迟长度,避免不同规格轧件的中间坯头部温度数据的不良造成的精轧设定精度偏低情况,实现稳定生产控制时的模型参数和控制稳定。本发明在不同条件下使用不同的数据采样窗口,既保证了精轧设定计算的精度,又保证了模型参数和控制稳定。

[0030]

下面通过典型的应用实例,来进一步阐述本实施例的技术方案。

[0031]

实施例一

[0032]

在某热轧生产线配置数据采样延迟长度l1为1.0m、l2为1.5m,l3为2.0m,l4位2.2m,数据采样长度l

scan

为1.0m;厚度临界值h1为4.0mm,h2为8.0mm,h3为12.0mm。在对目标厚度为2.0mm,钢种牌号为sphc的轧件进行精轧设定计算时,需要对轧件的中间坯头部进行温度数据采样。

[0033]

产品目标厚度为2.0mm,小于厚度临界值h1,计算出数据采样延迟长度l=l1,即1.0m,数据采样窗口开始位置为头部1.0m,结束位置为l l

scan

=2.0m,即数据采样窗口为轧件中间坯头部1.0m~2.0m区域。数据采样周期为每0.1米采样一次,数据采样窗口内共获取11个采样值,即n=11,采样值(℃)为:

[0034]

采样序号1234567891011采样值10651064106510631061106110601061106410621061

[0035]

计算数据采样窗口内数据平均值:

[0036][0037]

计算出的数据采样窗口内所有温度采样点的平均值1062.3℃,用于精轧模型设定计算穿带速度、各机架变形抗力、轧制力、扭矩等参数,由于数据采集准确性的提高,可有效提高精轧设定计算精度,保证轧制稳定性。

[0038]

本发明通过在模型配置文件中配置n个,即4个开始采样延迟长度l1~l4和对应的n-1,即h1~h3共3个厚度值。精轧设定计算模型对带钢头部温度进行采样时,首先根据产品目标厚度获取对应的开始采样延迟长度,在轧件通过精轧入口高温计的延迟长度后,开始采样和记录温度数据采样值,直到采样长度达到预设值后结束采样和记录,数据采样和记录开始到结束记为数据采样窗口,精轧设定计算使用数据采样窗口内获取的所有数据的平均值作为轧件头部温度采样,用于精轧设定计算,从而避免不同规格的轧机头部温度不良部分的采样数据对精轧设定精度造成的影响,有效提高精轧设定计算精度。

[0039]

实施例二

[0040]

在某热轧生产线配置数据采样延迟长度l1为1.0m、l2为1.2m,l3为1.5m,l4为1.8m,l5为2.0m,数据采样长度l

scan

为1.1m;厚度临界值h1为3.0mm,h2为6.0mm,h3为9.0mm,h4为12.0mm。在对目标厚度为4.5mm,钢种牌号为sdc01的轧件进行精轧设定计算时,需要对轧件的中间坯头部进行温度数据采样。

[0041]

产品目标厚度为4.5mm,大于厚度临界值h1,并小于厚度临界值h2,计算出数据采样延迟长度l=l2,即1.2m,数据采样窗口开始位置为头部1.2m,结束位置为l l

scan

=2.3m,即数据采样窗口为轧件中间坯头部1.2m~2.3m区域。数据采样周期为每0.1米采样一次,数据采样窗口内共获取12个采样值,即n=12,采样值(℃)为:

[0042]

采样序号123456789101112采样值105210491051105010551052105010481049104610461047

[0043]

计算数据采样窗口内数据平均值:

[0044][0045]

计算出的数据采样窗口内所有温度采样点的平均值1049.58℃,用于精轧模型设定计算穿带速度、各机架变形抗力、轧制力、扭矩等参数,由于数据采集准确性的提高,可有效提高精轧设定计算精度,保证轧制稳定性。

[0046]

本发明通过在模型配置文件中配置n个,即5个开始采样延迟长度l1~l5和对应的n-1,即h1~h4共4个厚度值。精轧设定计算模型对带钢头部温度进行采样时,首先根据产品目标厚度获取对应的开始采样延迟长度,在轧件通过精轧入口高温计的延迟长度后,开始采样和记录温度数据采样值,直到采样长度达到预设值后结束采样和记录,数据采样和记录开始到结束记为数据采样窗口,精轧设定计算使用数据采样窗口内获取的所有数据的平均值作为轧件头部温度采样,用于精轧设定计算,从而避免不同规格的轧机头部温度不良部分的采样数据对精轧设定精度造成的影响,有效提高精轧设定计算精度。

[0047]

总之,以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。