1.本发明属于环保技术领域,更具体地说,涉及一种高炉煤气精脱硫系统及方法。

背景技术:

2.目前,国内各大钢铁企业的高炉煤气精脱硫改造工程均已经在策划或实施阶段,且行业内已有在运行的项目,针对高炉煤气精脱硫当前的主流工艺是采用水解转化再处理的方式或直接吸附脱硫再处理的方式对高炉煤气进行精脱硫。两条技术路线均可将高炉煤气中的硫化物进行脱除。由于高炉煤气中含有一定量的cos有机硫和h2s,水解法是将煤气中的有机硫转化为h2s后,对硫化氢进行脱除。吸附法是通过吸附材料将煤气中的硫化物进行吸附再生,再生解吸过程中将有机硫转化为h2s。因此无论是水解法还是解吸法,其原理都是将有机硫转化为h2s后在进行处理。

3.上述两种工艺路线虽然可以将煤气中的硫化物进行脱除,但在脱硫副产物的处理上仍存在一定的问题,如水解转化再处理工艺,在水解工艺中将煤气中的有机硫水解转化为h2s后,一般采用干法或湿法工艺将硫化氢固定到脱硫剂中,脱除h2s所产生的废脱硫剂(液)需要进一步处理。而采用吸附脱硫再处理的方式所产生的高硫含量废气亦采用同种方式进行处理。现行的两种高炉煤气精脱硫工艺均存在相同的问题,即未对脱硫副产物进行资源化的利用,在某种形式上亦是一种污染物的转移行为。

4.经检索,关于高炉煤气精脱硫的专利已有相关公开,如中国专利公开号为213141938u的专利公开了一种精脱硫系统,该专利通过设置脱硫剂再生塔,可以将脱硫吸收塔中反应生成的脱硫废液再一次经过反应生成脱硫剂,循环返回到脱硫吸收塔中进行重复利用,但就脱硫副产物而言,仍无法实现资源的充分化利用问题。又如,中国专利公开号为212800255u的专利中公开了一种高炉煤气吸附脱硫的装置,该专利致力于解决目前使用催化水解或催化氢解脱有机硫工艺路线净化高炉煤气时,催化剂易失效、投入成本较高、脱硫化物效果不稳定的问题,但在脱硫副产物的资源化处理上仍然存在如前述专利相同的缺点。再如,中国专利公开号为210544386u及113072983a的专利,思路主要在于对高炉煤气的脱硫工艺处理进行设计,而对精脱后的脱硫副产物如何处理并未做明确说明。

5.综上,通过检索现有技术中对于高炉煤气的脱硫处理,基本上聚焦于高炉煤气的精脱硫工艺,而对于脱硫副产物资源化利用却鲜有涉及。因此,现急需一种绿色环保的高炉煤气精脱硫系统,从而实现对高炉煤气精脱硫副产物的无害化、资源化处理。

技术实现要素:

6.1.要解决的问题

7.本发明的主要目的是为了解决高炉煤气精脱硫工艺在脱硫过程中未能做到充分资源化利用这一问题,开发出一种新型的脱硫产物资源化的高炉煤气精脱硫系统及方法,通过将高炉煤气精脱硫工艺和claus工艺有机结合,将难以利用的脱硫副产物转化为可直接利用的资源化产品,从而实现高炉煤气精脱硫副产物的充分资源化。

8.2.技术方案

9.为了解决上述问题,本发明所采用的技术方案如下:

10.其一,本发明提供的一种高炉煤气精脱硫系统,包括煤气吸附脱硫单元、脱硫吸附剂再生单元、解析气收集储存单元、流量控制单元、解析气处理单元、资源化产物收集单元和废气余热再利用单元。其中,煤气吸附脱硫单元至少包括两座并联的脱硫吸附塔,每座脱硫吸附塔分别通过独立的连接管道与高炉煤气管道相连,用于将高炉煤气中的硫化物进行吸附脱除,为下游用户提供洁净煤气。

11.脱硫吸附剂再生单元用于吸附剂的再生和循环利用,提高系统的使用使用寿命和降低吸附剂的更换周期。同时生产解析气,再生解析气出口通过管道与解析气收集储存单元相连,便于后续对解析气中组分的资源化利用。

12.解析气收集储存单元,主要用于储存吸附法脱硫后的再生解析气,以便供给后续的解析气处理单元。

13.流量控制单元,用于控制解析气处理单元的流量分配和反应速率;

14.解析气处理单元,用于处理解析气,将解析气资源化利用的反应装置;

15.资源化产物收集单元,将资源化的产物进行收集处理,转化为可利用的资源;

16.废气余热再利用单元,将高温烟气中的余热进行回收利用,主要是将原料气进行升温再热。

17.作为本发明的进一步改进,上述解析气处理单元,由多座脱硫吸附塔所组成,所有的脱硫吸附塔之间采用并联设计并有备用设计,塔内均填充有精脱硫吸附材料,各脱硫吸附塔具备单独工作的能力。所述脱硫吸附塔采用圆形设计,具体设计参数根据所需要处理的高炉煤气量来制定,并具有一定的富余量。每座脱硫吸附塔上均有高炉煤气进气口、净化气出气口、反吹再生气进气口以及吸附剂填出料口,各物料进、出口处的连接管道上均设置有控制阀,可实现各管道的独立开合。

18.作为本发明的进一步改进,上述脱硫吸附剂再生单元,由控制阀、再生换热器和蒸汽锅炉所组成,再生换热器的进气口分别通过连接管道与高炉煤气管道及蒸汽锅炉相连,再生换热器的出气口通过连接管道与脱硫吸附塔的反吹再生气进气口相连。再生换热器中采用高炉煤气与蒸汽进行换热,经过换热后的高温煤气经过管道进入吸附脱硫塔中将吸附材料中的硫化物吹扫出来,通过管道输送至解析气收集储存单元。此外,更优化的是,本发明将蒸汽锅炉与claus系统的燃烧炉相结合,从而便于蒸汽锅炉利用后续claus过程中燃烧所释放的热量产生蒸汽。

19.作为本发明的进一步改进,上述解析气收集储存单元,由加压泵和气柜所组成,加压泵一端通过管道与脱硫吸附塔的解析气出气口相连,且该管道上设有控制阀,加压泵另一端通过管道与气柜相连,气柜通过管道与流量控制单元的流量控制器相连,且该管道上也设有控制阀。其中,加压泵的型号和气柜的具体参数根据脱硫系统的再生气量所决定,在压力泵的选择上要有2~3kpa的富余量,且加压泵设计应具有备用设计,确保能将煤气精脱硫再生系统产生的解析气全部输送至气柜中而不外排。该单元中的气柜主要有两部分作用,一是为了对解析气进行储存,二是为了保证后续处理过程中解析气压力的稳定性。这两点对解析处理单元来说是极为重要的参数。由于精脱硫的过程是连续的,而吸附剂的再生过程却是有周期性的,因此解析气的产生并不是一定是连续的,其压力和流量就无法得到

有效的控制,但增加解析气收集储存单元后,其压力和流量就便于控制,对后续的解析气的处理单元的稳定运行有着极其重要的作用。更优化的,本发明的加压泵和气柜均按煤气设施进行设计,气柜大小及容量需要确保在前段煤气吸附脱硫单元检修时无解析气进入气柜的情况下,保持后续解析气处理单元在煤气吸附脱硫单元一定时期检修过程中的正常生产运行。同时,在解析气处理单元检修时,确保检修期间产生的解析气在一定时期内能全部进入气柜中,不外排。

20.作为本发明的进一步改进,上述流量控制单元采用流量控制器,流量控制器的进气口分别与气柜及空气输送管道相连,其出气口与解析气处理单元相连,更确切的,流量控制器一方面直接与燃烧炉相连,另一方面通过第二换热器与燃烧炉相连。该单元主要分为控制阀门和流量控制回路,其被控参数为流量,这是因为后续的解析气资源化反应是利用解析气自身所含的h2s和空气中的氧气进行反应,利用不同流量生成不同产物。

21.上述解析气处理单元主要由燃烧炉、claus反应器和冷凝分离器三部分组成,具体的,燃烧炉通过第一换热器和claus反应器相连,第一换热器通过管道与第一冷凝分离器相连,且第一冷凝分离器的出气口通过管道与第一换热器相连,第一冷凝分离器的液硫出料口与液硫收集槽相连。将解析气通入燃烧炉进行燃烧时,其中发生的主要反应如下:

[0022][0023][0024]

燃烧炉主要的主要作用是将解析气中的一部分h2s转化为so2,为下一步h2s转化为硫单质提供反应所需的so2,同时产生高温烟气,高温烟气经过换热器、在冷凝分离器中将燃烧过程中产生的气相硫转化为液相。分离后烟气经过换热升温后进入claus反应器进行下一步催化反应。在claus反应器中将经过冷凝换热后的废气进行进一步的催化转化,确保烟气中的h2s和so2充分反应,反应如下:

[0025][0026]

claus反应器中填充了镍基催化剂,在催化剂床层的前后部均应设有惰性球,防止火焰直接灼烧催化剂。反应后的烟气经过换热器、在冷凝分离器中将反应生产的气态硫转化为液相。还需要说明的是,燃烧炉的大小、claus反应器的处理能力及冷凝分离器的处理能力根据解析气的处理量进行设计,设计过程中要有一定的余量,确保后续拉产能时有足够的能力支撑。此外,更优化的是,燃烧炉和claus反应器应有气氛检测装置,检测参数至少有h2s、o2、so2三种但不仅限于三种,检测的参数应实时反馈至流量控制系统,流量控制系统根据气氛的检测结果调整流量,以期达到最佳的反应速率。

[0027]

作为本发明的进一步改进,资源化产物收集单元主要由液硫收集槽、固化器和硫储仓三部分组成,其中液硫收集槽负责将各级冷凝分离器分离的液态硫进行收集储存,液硫收集槽要进行密封处理,防止空气中的各种化学成分对液硫产生污染,从而影响液硫品质,液硫收集槽的储存量根据产线的反应速率做好设计,并设有20%的余量,防止突发情况造成的液硫无法储存。固化器的主要作用是将液硫转化为固态的硫磺,硫磺具有极高的经济价值,可用于工业生产,亦可用于害虫防治,消毒杀菌等,通过固化器产生的硫磺送至硫储仓进行储存(也可将液硫作为产品,直接销售,取消固化器)。通过该工艺产生的硫磺纯度可达到99%以上,且可增加多级claus反应器,相邻两个claus反应器之间串联,从而可进一

步提高产物纯度。

[0028]

本发明的废气余热再利用单元主要由两台换热器所组成,第一台换热器(即第一换热器)利用燃烧炉燃烧后的高温烟气(900~1200℃)与经过冷凝分离后的低温烟气进行换热升温(升温至200~400℃),升温后的烟气送至claus反应器中进行催化反应,换热后烟气温度上升,无需采用再热炉进行补热,降低能源消耗;第二台换热器(即第二换热器)利用从claus反应器反应后的烟气与进入燃烧炉的空气进行换热,对空气进行预热升温,可有效降低燃烧炉的能源消耗。

[0029]

其二,本发明还提供了一种高炉煤气精脱硫方法,将高炉煤气通入脱硫吸附塔中,由于脱硫吸附塔的吸附脱硫作用将煤气中的硫化物进行脱除,脱除后的净煤气(也即净化气)输送至下游用户单位进行利用。当某一座脱硫吸附塔即将达到饱和态时,对其进行停用再生,将备用的脱硫吸附塔投入使用,再生过程中其他脱硫吸附塔正常运行,再生过程中利用高温煤气进行解析,在精脱硫系统再生解析产生解析气后,打开加压泵,将解析气收集至气柜中。当气柜中的气体容量达到生产要求后,通过流量控制单元,给出相对应的空气流量和解析气流量,一并送入燃烧炉中进行燃烧,燃烧时产生的热量用于加热蒸汽锅炉,产生高品质蒸汽,其中一部分蒸汽输送至再生换热器与煤气进行换热,其余蒸汽外送至管网,燃烧过程中实时监测内部气氛变化,气氛变化参数实时反馈至流量控制单元,形成反馈控制,燃烧后的烟气经过换热器、冷凝分离器,对生成的气相硫进行分离,分离后的液硫经管道进入液硫收集槽储存,低温烟气与高温烟气换热至200~400℃(实际温度根据实际生产确定最佳工艺温度)后,送入claus反应器进行催化反应,将燃烧烟气中留有的h2s和so2进行充分反应,反应后烟气经过换热器(热烟气预热燃烧炉空气)、冷凝分离器后得到液硫,该部分液态硫同样进入液硫收集槽中进行储存,当液硫收集槽中液硫达到一定量时,将液硫输送至固化器进行固化,将液硫转化为固态,即可得到高纯度的硫磺,经过固化器产生的硫磺再输送至硫储仓进行储存,至此全流程结束。由于解析气的资源化过程是连续不间断的,因此会产生源源不断的高品质硫磺。因此,该工艺具有非常高的经济价值。

[0030]

3.有益效果

[0031]

相比于现有技术,本发明的有益效果为:

[0032]

本发明通过将claus工艺与煤气精脱硫系统有机结合,可将高炉煤气精脱硫工程中产生的难以利用的脱硫副产物转化为可直接利用的资源化产品,实现了高炉煤气精脱硫副产物的无害化、资源化处理,并有利于高炉提高对高硫矿、高硫煤的使用比例,降低高炉配煤配矿成本,形成了一种脱硫产物资源化的高炉煤气精脱硫系统和方法。该工艺路线便捷可行,满足无害化、资源化的需求,尤其是在钢铁焦化联合企业中,如果焦化区域内建有claus炉(即claus反应器),亦可直接通过工艺管线,将高炉煤气精脱硫解析气输送过去,大幅节约投资和运行成本。

[0033]

同时,本发明的系统和生产方法,一方面通过采用claus工艺,能够进一步将解析气中的硫化物转化为具有高附加值的硫磺产品,在整个处理过程中不产任何废物,完全满足资源化的需求。另一方面,本发明设计的精脱硫系统可以在高炉休风或精脱硫单元检修时两者均不产生影响,确保高炉稳定生产和精脱硫单元的稳定运行,将高炉运行与精脱硫单元运行之间的干扰降到最小。本发明的高炉煤气精脱硫单元还考虑了余热的高效利用,在保证整体系统稳定运行的同时,还可产生富裕的蒸汽供发电、供暖等,有效降低系统的运

行成本,应用价值高。

附图说明

[0034]

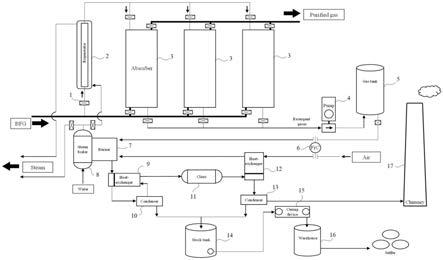

图1为本发明的一种高炉煤气精脱硫系统的整体结构示意图;

[0035]

图中:

[0036]

1、控制阀;2、再生换热器;3、脱硫吸附塔;4、加压泵;5、气柜;6、流量控制器;7、燃烧炉;8、蒸汽锅炉;9、第一换热器;10、第一冷凝分离器;11、claus反应器;12、第二换热器;13、第二冷凝分离器;14、液硫收集槽;15、固化器;16、硫储仓;17、烟囱。

具体实施方式

[0037]

下面结合具体实施例对本发明进一步进行描述。

[0038]

实施例1

[0039]

如图1所示,本发明的一种脱硫产物资源化的高炉煤气精脱硫系统投入使用时,具体操作步骤如下:

[0040]

a)在煤气吸附脱硫单元运行前,将控制阀1关闭,同时将需要运行的脱硫吸附塔3上的再生气进出阀(即反吹再生气进气口、解析气出气口处的控制阀1)和吸附剂填出料口处的控制阀1关闭,打开煤气进出口阀,将备用脱硫吸附塔上的阀门全关。

[0041]

b)确定前期工作已准备就系后,将高炉煤气通入精脱硫系统(也即本发明的煤气吸附脱硫单元)进行吸附精脱硫,当脱硫吸附塔3内的吸附剂达到一定饱和状态时,打开再生系统(即本发明的脱硫吸附剂再生单元),再生开始前应当先接入备用的脱硫吸附塔3进行使用,将备用脱硫吸附塔3上的煤气进出口阀门打开后再关闭需要再生的脱硫吸附塔3(也即上一个处于饱和状态的脱硫吸附塔3)。

[0042]

c)当脱硫吸附塔3进行再生时打开反吹再生气的阀门,同时打开再生换热器2进气口处的控制阀1,将一部分高炉煤气引入至再生换热器2中,在再生换热器2中与蒸汽锅炉8所产生的蒸汽换热,换热后进入需要再生的脱硫吸附塔3中,经过再生后会产生解析气。

[0043]

d)当高炉煤气吸附法精脱硫吸附剂进行再生产生解析气时,打开加压泵4将从脱硫吸附剂再生单元输送过来的解析气进行加压并送至气柜5中储存,由于再生是周期性的过程,且再生的周期及每次再生所产生的解析气量由精脱硫装置设计量及实际脱除的煤气量所决定。因此,在精脱硫再生装置产生的解析气的流量不稳定且不连续的情况下,将解析气输送至气柜5中可解决这一问题。在后续的解析气进行资源化处理时,是要求原料气是有稳定压力和流量的,采用5作为中转,可有效解决这一问题。

[0044]

e)当气柜5中的解析气达到一定量时,启动6启动,并将燃烧炉7点火,打开claus反应器11等配套设备,由流量控制器6的控制阀门开启,将气柜5中的解析气和空气按一定的比例和合适的流量通入燃烧炉7中进行反应(反应温度为900~1200℃),燃烧产生的热量用于加热蒸汽锅炉8产生高品质蒸汽,其中一部分蒸汽供再生换热器2进行换热,另一部分蒸汽输送至系统外进行利用。

[0045]

f)在燃烧炉7反应产生的高温烟气先流经过第一换热器9进行能量交换,将温度降低后,在由管道输送至第一冷凝分离器10中进行分离。

[0046]

g)经过第一换热器9换热后的烟气在第一冷凝分离器10中进行分离,分离会产生

冷凝后的低温烟气和部分液态硫,该部分液硫为燃烧炉7中反应产生的气相硫经过降温由气相变为液相所形成,分离后的液硫经过管道输送至液硫收集槽14中,液硫收集槽14在该系统中负责收集和储存各级转化后冷凝所生产的液硫。

[0047]

h)在第一冷凝分离器10中分离后的低温烟气回到第一换热器9中,与高温烟气进行换热,将温度升至(200~400℃),再进入到claus反应器11中发生催化反应,在claus反应器11中所发生的反应是将烟气中的h2s和so2反应转化为单质硫,反应后的烟气通入至第二换热器12中与通入燃烧炉7的冷空气进行换热升温,通过预热空气可降低燃烧炉7的能源消耗,经过换热后的烟气通入第二冷凝分离器13中,第二冷凝分离器13和第一冷凝分离器10具有同样的工作原理,将烟气中的硫分离出来后,经过管道输送至液硫收集槽14中储存。分离后的烟气通入烟囱17中进行排放,在烟囱17排放出口处应设有排放检测系统,实时监测记录排放数据。

[0048]

i)当液硫收集槽14中所储存的液硫总量达到一定程度时,启动固化器15,将液硫收集槽14中的液硫经过管道输送至固化器15中进行固化,经过固化后,液硫转化为高品质单质硫(硫磺),经过固化器15产生的硫磺再运送至硫储仓16中存放。

[0049]

本发明的系统和方法,能够将高炉煤气精脱硫系统运行中产生的难以利用的脱硫副产物转化为可直接利用的资源化产品,实现高炉煤气精脱硫副产物的无害化、资源化处理,并有利于高炉提高对高硫矿、高硫煤的使用比例,降低高炉配煤配矿成本。同时,通过采用claus工艺还能够进一步将解析气中的硫化物转化为具有高附加值的硫磺产品。在整个处理过程中不产任何废物,完全满足资源化的需求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。