1.本发明属于废水净化技术领域。更具体地,涉及一种用于污水深度处理的催化剂及其制备方法。

背景技术:

2.重金属已经被人类使用了数千年,过去几年里,工业和人口的快速发展同时也导致了越来越多的人接触到重金属,这会导致了一系列的健康影响。在所有毒重金属离子中,六价铬cr(vi)是一种常见的地表水和地下水污染物。被大量应用于皮革制造、电镀、印染、抛光等化工行业。由于其对大部分生物体具有急性毒性、强致癌性,且在水中溶解度高,因此水体和饮用水源中存在的cr(vi)可导致癌症、致畸变和机体器官损伤等一系列健康问题,因而有效去除水体中的cr(vi)是目前亟待解决的技术问题。

3.在去除cr(vi)方面,主要有阳离子和阴离子交换树脂、化学沉淀、膜过滤、吸附、生物法、和光催化还原等方法。然而,目前在众多的方法中,没有一种完善的方法能够完全克服污染治理成本、过程复杂性、对环境的破坏和去除效率等方面的问题。其中,光催化还原法是一种绿色、低成本的方法,但其效率有待提高。

4.朱超胜等采用二甲基甲酰胺和乙二醇混合溶剂诱导水热结晶法制备了聚酰亚胺超分子,并首次将其应用于废水中cr(vi)的还原,分析了不同操作参数对cr(vi)光还原效率的影响。结果表明:低ph值、共存小分子有机酸、高照射强度以及催化剂用量可以促进反应进行,尤其柠檬酸和扁桃酸的加入,可以将反应速率提高数倍。

5.曾鹂等采用溶胶-凝胶法制备lani

1-x mn

x

o3(x=0,0.2,0.4,0.6,0.8,1.0)钙钛矿型氧化物光催化材料。结果表明,mn掺杂使衍射峰向低角度偏移,引起晶格扩张,导致lani

1-x

mn

x

o3晶体粒径增大;掺杂后mn

4

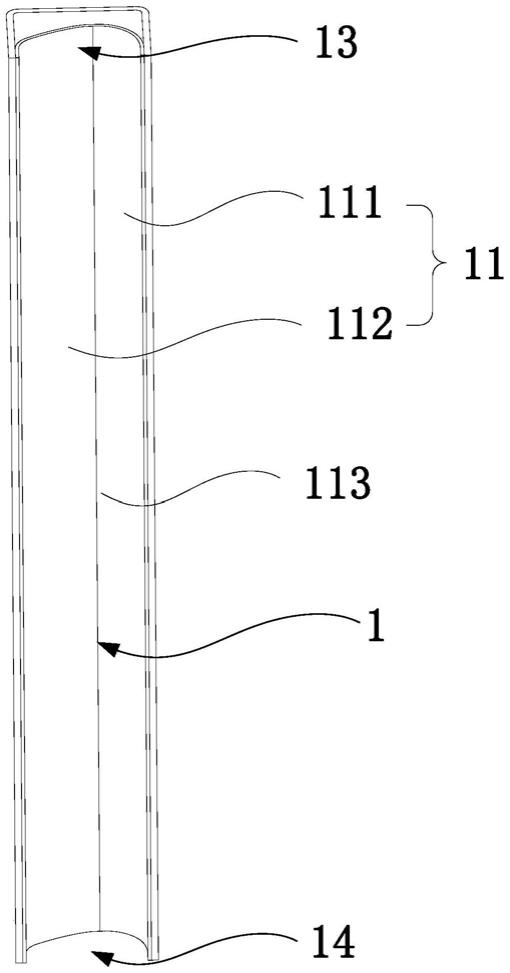

/mn

3

与oads/olatt的峰面积比例增加,提高了催化剂的氧化能力、界面电子转移率和表面吸附氧的数量,进而使其光催化活性提高;当mn掺杂量为40%时,获得的lani

0.6

mn

0.4

o3具有最优的光催化性能,可见光照射120min对甲基橙的降解率高达99.46%,循环利用五次后降解率仍可达86.97%,这表明lani

0.6

mn

0.4

o3具有较好的稳定性和循环利用性。

6.biobr是一种多组分金属卤氧化物家族的三元化合物,具有独特的电学性能、磁性、光学和发光性能且具有约2.9ev的带隙,在可见光-近红外光谱范围内,吸收系数高,是一种具有实际应用价值的光催化剂,cn109550508a公开了一种改性的铋氧溴纳米材料的制备方法及应用,通过对biobr的合成条件调控,在改变其形貌的基础上增加比表面积,增强其对水中cr(ⅵ)的吸附能力,同时增加了光催化剂与污染物的接触面积,进而提高其对cr(ⅵ)的光催化还原。具有合适的禁带宽度,能吸收可见光,同时能够促进光生电子空穴的迅速转移,减少电子空穴的复合,进一步提高其光催化效率;作为催化剂使用时,在ph=6的合成条件得到的光催化材料对废水中的重金属cr(ⅵ)有很强的吸附降解能力,无论是在高浓度或者低浓度污染重,可以将其很好的应用于废水中的重金属处理。

7.虽然上述光催化剂对cr(vi)具有一定的光催化能力,但是上述光催化剂处理时间

长,效率低,而且稳定性差,因而急需提供一种具有优异的光催化能力,且稳定性好的污水深度处理的催化剂。

技术实现要素:

8.本发明要解决的技术问题是克服现有上述存在的的缺陷和不足,提供一种用于污水深度处理的催化剂及其制备方法。

9.本发明的目的是提供一种用于污水深度处理的催化剂的制备方法。本发明的制备方法是采用溶胶凝胶法制备lani

(1-x)

fe

x

moyo3;其中x=0.02~0.04,y=0.01~0.03;然后将聚酰胺酸和lani

(1-x)

fe

x

moyo3加入水中,再加入三乙胺搅拌、分散均匀,得到水分散液;再将步骤(1)制备的水分散液倒入模具中,真空冷冻干燥,热亚胺化,得到复合泡沫材料;然后配置含有十六烷基三甲基溴化铵、溴盐和铋盐的乙二醇溶液,搅拌2~4h,然后将制备的复合泡沫材料添加到上述溶液中,然后转移到水热反应釜,于120~160℃下保温18~28h,离心,洗涤后,干燥,即得到用于污水深度处理的催化剂。本技术的光催化材料用于光催化还原废水中的cr(vi),能够有效降低废水中cr(vi)的含量,是用于处理cr(vi)废水的理想材料。

10.本发明另一目的是提供一种用于污水深度处理的催化剂。

11.本发明上述目的通过以下技术方案实现:

12.一种用于污水深度处理的催化剂的制备方法,其包括以下:

13.(i)采用溶胶凝胶法制备lani

(1-x)

fe

x

moyo3;其中x=0.02~0.04,y=0.01~0.03;

14.(ii)制备聚酰亚胺复合泡沫材料

15.(1)将聚酰胺酸、步骤(i)制备lani

(1-x)

fe

x

moyo3加入水中,再加入三乙胺搅拌、分散均匀,得到水分散液;

16.(2)将步骤(1)制备的水分散液倒入模具中,真空冷冻干燥,热亚胺化,得到复合泡沫材料;

17.(iii)制备聚酰亚胺复合泡沫材料负载的溴氧化铋;

18.配置含有十六烷基三甲基溴化铵、溴盐和铋盐的乙二醇溶液,搅拌2~4h,然后将步骤(ii)制备的复合泡沫材料添加到上述溶液中,然后转移到水热反应釜,于120~160℃下保温18~28h,离心,洗涤后,干燥,即得到用于污水深度处理的催化剂。

19.优选的,在步骤(1)中,所述采用溶胶凝胶法制备lani

(1-x)

fe

x

moyo3具体制备方法包括以下步骤:分别称取镧盐、镍盐、铁盐和锰盐置于盛有60~80ml无水乙醇与去离子水的混合溶液的烧杯中,溶解后再加入柠檬酸;常温搅拌10~30min后,将烧杯置于超声波水浴超声器中振荡10~30min;超声振荡后将烧杯放入恒温水浴锅中,60~80℃恒温搅拌至溶液形成凝胶,停止搅拌;将得到的凝胶放入冷冻干燥机中冷冻干燥获得干凝胶;再将干凝胶样品置于马弗炉中,焙烧,自然降温后取出研磨,得到lani

(1-x)

fe

x

moyo3粉末样品。

20.优选的,所述无水乙醇与去离子水的体积比为2∶1,所述冷冻干燥为在-30~-10℃下干燥45~55h;所述焙烧过程为以3~7℃/min的升温速率升至550~650℃,保温2~4h;所述镧盐与柠檬酸的摩尔比为1:4~6;所述镧盐、镍盐、铁盐和锰盐分别为硝酸盐、醋酸盐或氯化盐。

21.优选的,在步骤(ii)的(1)步骤中,所述聚酰胺酸、lani

(1-x)

fe

x

moyo3的质量比为1:0.2~0.4;所述聚酰胺酸和水的质量比为1:40~80;所述聚酰胺酸和三乙胺的质量比为:1:

0.4~0.6。

22.优选的,在步骤(ii)的(2)步骤中,所述冷冻干燥温度为-30~-10℃,干燥时间为60~90h;真空度为1~5pa。

23.优选的,在步骤(ii)的(2)步骤中,所述热亚胺化的方法为在下列条件下程序升温:90~110℃0.5~3h,180~200℃3~5h,290~310℃1~3h。

24.优选的,在步骤(iii)中,所述溴盐为溴化钠或溴化钾;所述铋盐为硝酸铋、醋酸铋或氯化铋。

25.优选的,在步骤(iii)中,所述十六烷基三甲基溴化铵与溴盐的摩尔比为1:0.6~0.9;所述十六烷基三甲基溴化铵与铋盐的摩尔比为1:2;所述铋盐与乙二醇溶液的比例为1mmol:10~20ml;所述干燥为于80-120℃下干燥12~14h;所述铋盐与步骤(iii)制备的复合泡沫的比为1mmol:8~12g。

26.基于上述所述的一种用于污水深度处理的催化剂的制备方法制备的一种用于污水深度处理的催化剂。

27.基于上述所述的一种用于污水深度处理的催化剂的应用,其特征在于:用于光催化处理废水中的cr(vi)。

28.本发明具有以下有益效果:

29.(1)通过溶胶凝胶法将fe和mo共掺杂到lanio3,利用fe和mo的协同作用,促进了光生电子和空穴的有效分离,从而有更多的活性基团促进cr(vi)的还原;

30.(2)通过原位法将lani

(1-x)

fe

x

moyo3负载于聚酰亚胺泡沫材料中,有效的防止lani

(1-x)

fe

x

moyo3光催化反应过程中的流失,同时与聚酰亚胺的复合有效提高了光生电子和空穴的有效分离,同时泡沫材料本技术具有较大的比表面积,有利于吸附的同时,更加促进cr(vi)的还原;

31.(3)通过水热法制备将溴氧化铋负载与聚酰亚胺复合泡沫材料上,提高了溴氧化铋的分散性,也促进了与lani

(1-x)

fe

x

moyo3和聚酰亚胺的有效结合,进而提高了组分之间的相互协同作用,提高了光催化能力,促进了催化剂对cr(vi)的有效还原。同时泡沫材料也提高了催化剂的重复使用率,提高了催化剂的稳定性。

具体实施方式

32.以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

33.除非特别说明,以下实施例所用试剂和材料均为市购。

34.实施例1

35.一种用于污水深度处理的催化剂的制备方法,其包括以下:

36.(i)采用溶胶凝胶法制备lani

0.95

fe

0.03

mo

0.02

o3;

37.所述采用溶胶凝胶法制备lani

0.95

fe

0.03

mo

0.02

o3具体制备方法包括以下步骤:分别称取10mmol硝酸镧、9.5mmol硝酸镍、0.3mmol硝酸铁和0.2mmol硝酸锰置于盛有70ml无水乙醇与去离子水(无水乙醇与去离子水的体积比为2∶1)的混合溶液的烧杯中,溶解后再加入50mmol柠檬酸;常温搅拌20min后,将烧杯置于超声波水浴超声器中振荡20min;超声振荡后将烧杯放入恒温水浴锅中,70℃恒温搅拌至溶液形成凝胶,停止搅拌;将得到的凝胶放入冷

冻干燥机中在-20℃下干燥50h获得干凝胶;再将干凝胶样品置于马弗炉中,温度以5℃/min的升温速率升至600℃,保温3h,自然降温后取出研磨,得到lani

0.95

fe

0.03

mo

0.02

o3粉末样品。

38.(ii)制备聚酰亚胺复合泡沫材料

39.(1)将1g聚酰胺酸、0.3g步骤(i)制备lani

0.95

fe

0.03

mo

0.02

o3加入60g水中,再加入0.5g三乙胺搅拌、分散均匀,得到水分散液;

40.(2)将步骤(1)制备的水分散液倒入模具中,在-20℃真空度为3pa下真空冷冻干燥80h,热亚胺化,得到复合泡沫材料;所述热亚胺化的方法为在下列条件下程序升温:100℃2h,190℃4h,300℃2h。

41.(iii)制备聚酰亚胺复合泡沫材料负载的溴氧化铋;

42.配置含有1mmol十六烷基三甲基溴化铵、0.7mmol溴化钾、2mmol硝酸铋的30ml乙二醇溶液,搅拌3h,然后将20g步骤(ii)制备的复合泡沫材料添加到上述溶液中,然后转移到水热反应釜,于140℃下保温22h,离心,洗涤后,于100℃下干燥13h,即得到用于污水深度处理的催化剂。

43.实施例2

44.一种用于污水深度处理的催化剂的制备方法,其包括以下:

45.(i)采用溶胶凝胶法制备lani

0.95

fe

0.02

mo

0.03

o3;

46.所述采用溶胶凝胶法制备lani

0.95

fe

0.02

mo

0.03

o3具体制备方法包括以下步骤:分别称取10mmol醋酸镧、9.5mmol醋酸镍、0.2mmol氯化铁和0.3mmol氯化锰置于盛有80ml无水乙醇与去离子水(无水乙醇与去离子水的体积比为2∶1)的混合溶液的烧杯中,溶解后再加入60mmol柠檬酸;常温搅拌30min后,将烧杯置于超声波水浴超声器中振荡30min;超声振荡后将烧杯放入恒温水浴锅中,80℃恒温搅拌至溶液形成凝胶,停止搅拌;将得到的凝胶放入冷冻干燥机中在-30℃下干燥45h获得干凝胶;再将干凝胶样品置于马弗炉中,温度以7℃/min的升温速率升至650℃,保温2h,自然降温后取出研磨,得到lani

0.95

fe

0.02

mo

0.03

o3粉末样品。

47.(ii)制备聚酰亚胺复合泡沫材料

48.(1)将1g聚酰胺酸、0.4g步骤(i)制备lani

0.95

fe

0.02

mo

0.03

o3加入80g水中,再加入0.6g三乙胺搅拌、分散均匀,得到水分散液;

49.(2)将步骤(1)制备的水分散液倒入模具中,于-30℃真空度5pa下真空冷冻干燥90h,热亚胺化,得到复合泡沫材料;所述热亚胺化的方法为在下列条件下程序升温:110℃3h,200℃5h,310℃3h。

50.(iii)制备聚酰亚胺复合泡沫材料负载的溴氧化铋;

51.配置含有1mmol十六烷基三甲基溴化铵、0.9mmol溴化钠、2mmol醋酸铋的40ml乙二醇溶液,搅拌4h,然后将24g步骤(ii)制备的复合泡沫材料添加到上述溶液中,然后转移到水热反应釜,于160℃下保温18h,离心,洗涤后,于120℃下干燥12h,即得到用于污水深度处理的催化剂。

52.实施例3

53.一种用于污水深度处理的催化剂的制备方法,其包括以下:

54.(i)采用溶胶凝胶法制备lani

0.95

fe

0.04

mo

0.01

o3;

55.所述采用溶胶凝胶法制备lani

0.95

fe

0.04

mo

0.01

o3具体制备方法包括以下步骤:分别称取10mmol氯化镧、9.5mmol氯化镍、0.5mmol醋酸铁和0.1mmol醋酸锰置于盛有60ml无水乙

醇与去离子水(无水乙醇与去离子的体积比为2∶1)的混合溶液的烧杯中,溶解后再加入40mmol柠檬酸;常温搅拌10min后,将烧杯置于超声波水浴超声器中振荡30min;超声振荡后将烧杯放入恒温水浴锅中,60℃恒温搅拌至溶液形成凝胶,停止搅拌;将得到的凝胶放入冷冻干燥机中在-10℃下干燥55h获得干凝胶;再将干凝胶样品置于马弗炉中,温度以3℃/min的升温速率升至550℃,保温4h,自然降温后取出研磨,得到lani

0.95

fe

0.04

mo

0.01

o3粉末样品。

56.(ii)制备聚酰亚胺复合泡沫材料

57.(1)将1g聚酰胺酸、0.2g步骤(i)制备lani

0.95

fe

0.04

mo

0.01

o3加入40g水中,再加入0.4g三乙胺搅拌、分散均匀,得到水分散液;

58.(2)将步骤(1)制备的水分散液倒入模具中,于-10℃真空度为1pa下真空冷冻干燥60h,热亚胺化,得到复合泡沫材料;所述热亚胺化的方法为在下列条件下程序升温:90℃0.5h,180℃3h,290℃1h。

59.(iii)制备聚酰亚胺复合泡沫材料负载的溴氧化铋;

60.配置含有1mmol十六烷基三甲基溴化铵、0.6mmol溴化钾、2mmol氯化铋的20ml乙二醇溶液,搅拌2h,然后将16g步骤(ii)制备的复合泡沫材料添加到上述溶液中,然后转移到水热反应釜,于120℃下保温28h,离心,洗涤后,于80℃下干燥14h,即得到用于污水深度处理的催化剂。

61.对比例1

62.一种用于污水深度处理的催化剂的制备方法,其包括以下:

63.(i)采用溶胶凝胶法制备lani

0.95

fe

0.05

o3;

64.所述采用溶胶凝胶法制备lani

0.95

fe

0.05

o3具体制备方法包括以下步骤:分别称取10mmol硝酸镧、9.5mmol硝酸镍和0.5mmol硝酸铁置于盛有70ml无水乙醇与去离子水(无水乙醇与去离子水的体积比为2∶1)的混合溶液的烧杯中,溶解后再加入50mmol柠檬酸;常温搅拌20min后,将烧杯置于超声波水浴超声器中振荡20min;超声振荡后将烧杯放入恒温水浴锅中,70℃恒温搅拌至溶液形成凝胶,停止搅拌;将得到的凝胶放入冷冻干燥机中在-20℃下干燥50h获得干凝胶;再将干凝胶样品置于马弗炉中,温度以5℃/min的升温速率升至600℃,保温3h,自然降温后取出研磨,得到lani

0.95

fe

0.05

o3粉末样品。

65.(ii)制备聚酰亚胺复合泡沫材料

66.(1)将1g聚酰胺酸、0.3g步骤(i)制备lani

0.95

fe

0.05

o3加入60g水中,再加入0.5g三乙胺搅拌、分散均匀,得到水分散液;

67.(2)将步骤(1)制备的水分散液倒入模具中,在-20℃真空度为3pa下真空冷冻干燥80h,热亚胺化,得到复合泡沫材料;所述热亚胺化的方法为在下列条件下程序升温:100℃2h,190℃4h,300℃2h。

68.(iii)制备聚酰亚胺复合泡沫材料负载的溴氧化铋;

69.配置含有1mmol十六烷基三甲基溴化铵、0.7mmol溴化钾、2mmol硝酸铋的30ml乙二醇溶液,搅拌3h,然后将20g步骤(ii)制备的复合泡沫材料添加到上述溶液中,然后转移到水热反应釜,于140℃下保温22h,离心,洗涤后,于100℃下干燥13h,即得到用于污水深度处理的催化剂。

70.对比例2

71.一种用于污水深度处理的催化剂的制备方法,其包括以下:

72.(i)采用溶胶凝胶法制备lani

0.95

mo

0.05

o3;

73.所述采用溶胶凝胶法制备lani

0.95

mo

0.05

o3具体制备方法包括以下步骤:分别称取10mmol硝酸镧、9.5mmol硝酸镍、0.3mmol硝酸铁和0.2mmol硝酸锰置于盛有70ml无水乙醇与去离子水(无水乙醇与去离子水的体积比为2∶1)的混合溶液的烧杯中,溶解后再加入50mmol柠檬酸;常温搅拌20min后,将烧杯置于超声波水浴超声器中振荡20min;超声振荡后将烧杯放入恒温水浴锅中,70℃恒温搅拌至溶液形成凝胶,停止搅拌;将得到的凝胶放入冷冻干燥机中在-20℃下干燥50h获得干凝胶;再将干凝胶样品置于马弗炉中,温度以5℃/min的升温速率升至600℃,保温3h,自然降温后取出研磨,得到lani

0.95

mo

0.05

o3粉末样品。

74.(ii)制备聚酰亚胺复合泡沫材料

75.(1)将1g聚酰胺酸、0.3g步骤(i)制备lani

0.95

mo

0.05

o3加入60g水中,再加入0.5g三乙胺搅拌、分散均匀,得到水分散液;

76.(2)将步骤(1)制备的水分散液倒入模具中,在-20℃真空度为3pa下真空冷冻干燥80h,热亚胺化,得到复合泡沫材料;所述热亚胺化的方法为在下列条件下程序升温:100℃2h,190℃4h,300℃2h。

77.(iii)制备聚酰亚胺复合泡沫材料负载的溴氧化铋;

78.配置含有1mmol十六烷基三甲基溴化铵、0.7mmol溴化钾、2mmol硝酸铋的30ml乙二醇溶液,搅拌3h,然后将20g步骤(ii)制备的复合泡沫材料添加到上述溶液中,然后转移到水热反应釜,于140℃下保温22h,离心,洗涤后,于100℃下干燥13h,即得到用于污水深度处理的催化剂。

79.对比例3

80.一种用于污水深度处理的催化剂的制备方法,其包括以下:

81.(i)采用溶胶凝胶法制备lani

0.95

fe

0.03

mo

0.02

o3;

82.所述采用溶胶凝胶法制备lani

0.95

fe

0.03

mo

0.02

o3具体制备方法包括以下步骤:分别称取10mmol硝酸镧、9.5mmol硝酸镍、0.3mmol硝酸铁和0.2mmol硝酸锰置于盛有70ml无水乙醇与去离子水(无水乙醇与去离子水的体积比为2∶1)的混合溶液的烧杯中,溶解后再加入50mmol柠檬酸;常温搅拌20min后,将烧杯置于超声波水浴超声器中振荡20min;超声振荡后将烧杯放入恒温水浴锅中,70℃恒温搅拌至溶液形成凝胶,停止搅拌;将得到的凝胶放入冷冻干燥机中在-20℃下干燥50h获得干凝胶;再将干凝胶样品置于马弗炉中,温度以5℃/min的升温速率升至600℃,保温3h,自然降温后取出研磨,得到lani

0.95

fe

0.03

mo

0.02

o3粉末样品。

83.(ii)制备聚酰亚胺复合泡沫材料

84.(1)将1g聚酰胺酸加入60g水中,再加入0.5g三乙胺搅拌、分散均匀,得到水分散液;

85.(2)将步骤(1)制备的水分散液倒入模具中,在-20℃真空度为3pa下真空冷冻干燥80h,热亚胺化,得到泡沫材料;所述热亚胺化的方法为在下列条件下程序升温:100℃2h,190℃4h,300℃2h。

86.(3)将步骤(2)得到的泡沫材料浸渍含有0.3g步骤(i)制备lani

0.95

fe

0.03

mo

0.02

o3的水分散液中,超声分散30min;在80℃旋蒸挥发水分后,得到复合泡沫材料。

87.(iii)制备聚酰亚胺复合泡沫材料负载的溴氧化铋;

88.配置含有1mmol十六烷基三甲基溴化铵、0.7mmol溴化钾、2mmol硝酸铋的30ml乙二

醇溶液,搅拌3h,然后将20g步骤(ii)制备的复合泡沫材料添加到上述溶液中,然后转移到水热反应釜,于140℃下保温22h,离心,洗涤后,于100℃下干燥13h,即得到用于污水深度处理的催化剂。

89.对比例4

90.一种用于污水深度处理的催化剂的制备方法,其包括以下:

91.(i)采用溶胶凝胶法制备lani

0.95

fe

0.03

mo

0.02

o3;

92.所述采用溶胶凝胶法制备lani

0.95

fe

0.03

mo

0.02

o3具体制备方法包括以下步骤:分别称取10mmol硝酸镧、9.5mmol硝酸镍、0.3mmol硝酸铁和0.2mmol硝酸锰置于盛有70ml无水乙醇与去离子水(无水乙醇与去离子水的体积比为2∶1)的混合溶液的烧杯中,溶解后再加入50mmol柠檬酸;常温搅拌20min后,将烧杯置于超声波水浴超声器中振荡20min;超声振荡后将烧杯放入恒温水浴锅中,70℃恒温搅拌至溶液形成凝胶,停止搅拌;将得到的凝胶放入冷冻干燥机中在-20℃下干燥50h获得干凝胶;再将干凝胶样品置于马弗炉中,温度以5℃/min的升温速率升至600℃,保温3h,自然降温后取出研磨,得到lani

0.95

fe

0.03

mo

0.02

o3粉末样品。

93.(ii)制备聚酰亚胺复合泡沫材料

94.(1)将1g聚酰胺酸、0.3g步骤(i)制备lani

0.95

fe

0.03

mo

0.02

o3加入60g水中,再加入0.5g三乙胺搅拌、分散均匀,得到水分散液;

95.(2)将步骤(1)制备的水分散液倒入模具中,在-20℃真空度为3pa下真空冷冻干燥80h,热亚胺化,得到复合泡沫材料;所述热亚胺化的方法为在下列条件下程序升温:100℃2h,190℃4h,300℃2h。

96.(iii)制备聚酰亚胺复合泡沫材料负载的溴氧化铋;

97.配置含有1mmol十六烷基三甲基溴化铵、0.7mmol溴化钾、2mmol硝酸铋的30ml乙二醇溶液,搅拌3h,然后转移到水热反应釜,于140℃下保温22h,离心,洗涤后,于100℃下干燥13h,即得到溴氧化铋,然后将其分散于50ml的去离子水中,超声分散30min,然后然后将20g步骤(ii)制备的复合泡沫材料添加到上述溶液中,超声分散30min,在80℃旋蒸挥发水分后,得到复合泡沫材料。

98.对比例5

99.一种用于污水深度处理的催化剂的制备方法,其包括以下:

100.(i)采用溶胶凝胶法制备lani

0.95

fe

0.03

mo

0.02

o3;

101.所述采用溶胶凝胶法制备lani

0.95

fe

0.03

mo

0.02

o3具体制备方法包括以下步骤:分别称取10mmol硝酸镧、9.5mmol硝酸镍、0.3mmol硝酸铁和0.2mmol硝酸锰置于盛有70ml无水乙醇与去离子水(无水乙醇与去离子水的体积比为2∶1)的混合溶液的烧杯中,溶解后再加入50mmol柠檬酸;常温搅拌20min后,将烧杯置于超声波水浴超声器中振荡20min;超声振荡后将烧杯放入恒温水浴锅中,70℃恒温搅拌至溶液形成凝胶,停止搅拌;将得到的凝胶放入冷冻干燥机中在-20℃下干燥50h获得干凝胶;再将干凝胶样品置于马弗炉中,温度以5℃/min的升温速率升至600℃,保温3h,自然降温后取出研磨,得到lani

0.95

fe

0.03

mo

0.02

o3粉末样品。

102.(ii)制备聚酰亚胺复合泡沫材料

103.(1)将1g聚酰胺酸、0.3g步骤(i)制备lani

0.95

fe

0.03

mo

0.02

o3加入60g水中,再加入0.5g三乙胺搅拌、分散均匀,得到水分散液;

104.(2)将步骤(1)制备的水分散液倒入模具中,在-20℃真空度为3pa下真空冷冻干燥

80h,热亚胺化,得到复合泡沫材料;所述热亚胺化的方法为在下列条件下程序升温:100℃2h,190℃4h,300℃2h。

105.对比例6

106.一种用于污水深度处理的催化剂的制备方法,其包括以下:

107.配置含有1mmol十六烷基三甲基溴化铵、0.7mmol溴化钾、2mmol硝酸铋的30ml乙二醇溶液,搅拌3h,然后转移到水热反应釜,于140℃下保温22h,离心,洗涤后,于100℃下干燥13h,即得到用于污水深度处理的催化剂。

108.取实施例1-3与对比例1-6的催化剂(0.1g/l)分别超声分散在cr(vi)溶液(60mg/l)中,磁力搅拌条件下,暗反应30分钟后,在氙灯(350w)照射下搅拌,进行光催化反应。用紫外-可见分光光度计测试溶液的吸收光谱,通过吸收峰强度的变化可以计算出cr(vi)的还原效率,具体测试结果见表1。

109.表1实施例1-3与对比例1-6的测试结果

[0110][0111]

由表1可以看出,通过实施例1-3与对比例1-6的对比例可以看出,本技术制备得到的一种用于污水深度处理的催化剂,其对于废水中的cr(vi)具有很好的去除能力,而且也证明了本技术组分之间的相互协同作用,进而说明了本技术的催化剂是用于深度处理cr(vi)废水的理想材料。

[0112]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。