1.本发明属于摩擦磨损试验机技术领域,具体地涉及一种模拟海底高压含泥沙浑浊环境下摩擦磨损试验台。

背景技术:

2.在机械装备开发中,由于设备运作必然涉及零件之间的摩擦运动,因此耐磨材料是装备开发的重要基础,由于天然海水中含有多种盐类及各种生物副产物,因此在海洋环境中材料的摩擦机理往往和陆地上的有较大不同。如在高压海水中工作的压力泵,即使陆地上现如今的先进耐磨材料,在面对海洋中的高压,强腐蚀、含颗粒物、负压等复杂环境时,往往存在严重的磨损问题,因此探究海水环境下的材料摩擦机理就显得极其重要。

3.而现如今国内所拥有的模拟海洋环境的摩擦磨损试验机还不能模拟含泥沙的超高压海水环境,也不能模拟负压海水环境。专利cn106323789a公开了一种全海深模拟摩擦磨损试验台的加载及测量装置,该装置通过环形加载缸实现同侧、异轴式加载,再采用非接触式密封,排除了接触密封对摩擦力矩传递与测量的干扰。但该专利所实现的试验台受限于海水粘度小,导致高压釜泄露量大;受限于环形加载缸需要承受高压海水的压力,导致加载性能减小;受限于非接触式密封存在泄露问题,无法保证绝对密封,进一步的也无法避免颗粒物对于轴承的磨损问题,从而无法模拟含泥沙的高压环境的,进一步的也无法模拟负压海水。

4.此外对于国内的一部分模拟海洋环境的摩擦磨损试验机选用永磁加载方式,可以解决泄露以及密封阻力的难题,但受限于磁力传动需要较薄的高压釜壁,而高压釜壁往往是较厚的,从而导致加载效率和加载能力的降低,同时也无法模拟超高压环境。因此开发能够模拟超高压海底浑浊环境以及负压海水环境的摩擦磨损试验机,具有重要现实意义。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种结构简单,操作方便,可以模拟负压、超高压、海底泥沙等任何真实海洋环境;可以精确模拟海洋环境下试件的摩擦磨损机理的模拟海底高压含泥沙浑浊环境下摩擦磨损试验台。

6.本发明采用的技术方案是:一种模拟海底高压含泥沙浑浊环境下摩擦磨损试验台,包括高压釜、加载装置、内腔隔板、内腔隔筒、盖封套、底封套、转轴、内磁筒、外磁筒及调心台;盖封套和底封套分别安装在高压釜上, 盖封套和底封套同轴;所述内腔隔板固定在高压釜内将高压釜的内腔分为试验腔和压力补偿腔,试验腔设有进水口和排气口,压力补偿腔设有进油口;内腔隔板上设有筒孔,筒孔与盖封套同轴;内腔隔筒的一端固定在筒孔内,内腔隔筒的另一端固定在盖封套的中心孔内;高压釜上设有转轴孔, 转轴孔与底封套同轴,底封套设置在转轴孔处高压釜外壁上,转轴的一端通过密封轴承ⅱ支撑在盖封套孔内, 转轴的另一端内腔隔筒、内腔隔板、底封套连接加载装置,转轴通过密封轴承ⅰ支撑在转轴孔和底封套的中心孔内;内磁筒和外磁

筒分别套在转轴和内腔隔筒上,内磁筒外壁与内腔隔筒内壁之间留有间隙;外磁筒两端分别通过滑动轴承ⅰ和滑动轴承ⅱ固定在内腔隔板上和盖封套上;调心台固定在外磁筒上,调心台位于试验腔中,调心台用于安装试件ⅰ。

7.进一步的,高压釜包括釜盖和釜体,所述的釜盖通过定位销安装在釜体开口处,釜盖和釜体之间设有密封圈,釜盖和釜体之间由卡箍固定连接;釜盖上设有锥孔,锥孔位于釜盖中心位置,锥孔的大圆靠近试验腔;所述的盖封套置于锥孔内,通过紧固螺母固定,盖封套和锥孔之间设有密封圈;所述进水口和排气口设置在釜体侧壁上,所述进油口设置在釜体底板上;所述内腔隔板与釜体底板平行,内腔隔板上设置散热片,筒孔位于内腔隔板的中心位置。

8.进一步的,内腔隔筒一端与内腔隔板筒孔过盈配合,内腔隔筒外壁与外磁筒内壁之间有间隙;外磁筒外圆为阶梯状,上部直径小于下部直径;调心台通过外磁筒的台阶面轴向定位;外磁筒两端分别通过滑动轴承ⅰ和滑动轴承ⅱ固定在轴承座ⅰ和轴承座ⅱ内侧;轴承座ⅰ和轴承座ⅱ同轴,分别固定在内腔隔板上和盖封套内端面。

9.进一步的,调心台包括安装台ⅰ、调心环、定位销钉、销钉、复位销、转动座;所述安装台ⅰ、调心环和转动座为环状,转动座安装在外磁筒上;安装台ⅰ的上端面上径向开设有卡槽,卡槽用于与试件ⅰ端面的凸块配合实现试件ⅰ的安装;安装台ⅰ的下端面通过复位销与转动座连接;所述转动座外圆为阶梯状,上部直径小于下部直径,上部位于安装台ⅰ内孔内;调心环套在转动座上部,通过定位销钉与转动座连接;安装台ⅰ通过销钉与调心环连接,定位销钉和销钉沿着调心环径向设置。

10.进一步的,所述盖封套中心孔为阶梯孔,下部直径大于中部直径,中部直径大于上部直径;盖封套中心孔下部内固定内腔隔筒上端,中部内固定密封轴承ⅱ,上部和转轴之间设有密封圈ⅱ,盖封套中心孔侧壁上部径向开设有泄漏口ⅱ,泄漏口ⅱ位于密封轴承ⅱ和密封圈ⅱ之间;所述盖封套分为上部、中部和下部;盖封套上部直径最小,盖封套上部上有与泄漏口ⅱ连通的泄漏口ⅲ;盖封套中部上开设有螺纹,螺纹上螺接有紧固螺母;盖封套下部为与锥孔配合的锥形,下部与锥孔之间设有密封圈。

11.进一步的,转轴孔设置在釜体底板上,所述底封套密封焊接在转轴孔处釜体外壁上,底封套内孔为阶梯孔,上部直径大于下部直径;底封套上部套在密封轴承ⅰ外侧,底封套内孔下部与转轴之间设有密封圈ⅰ,底封套下部径向开设有泄漏口ⅰ,泄漏口ⅰ位于密封圈ⅰ和密封轴承ⅰ之间。

12.进一步的,所述釜盖内壁上固定有安装台ⅱ,安装台ⅱ为环状,安装台ⅱ与调心台同轴;安装台ⅱ朝向调心台的端面上设有卡槽,卡槽用于与试件ⅱ端面的凸块配合实现试件ⅱ的安装。

13.进一步的,所述复位销包括外套ⅱ、弹性层、内芯和外套ⅰ;所述的弹性层套在内芯外侧壁上,所述的弹性层中部设有轴肩;所述的外套ⅱ、外套ⅰ分别套在弹性层上,分别位于轴肩的两侧;外套ⅰ与转动座上的销孔过盈配合,外套ⅱ与安装台ⅰ上的销孔间隙配合。

14.进一步的,所述的调心环上设有四个销孔,四个销孔沿圆周方向均匀布置,销孔的轴线沿着调心环径向设置;所述的安装台ⅰ上设有两个同轴的销孔,安装台ⅰ上的两个同轴

的销孔分别通过销钉与调心环上的两销孔连接,销钉与调心环上的销孔间隙配合,销钉与安装台ⅰ上销孔过盈配合;所述的转动座上设有两个同轴的定位销孔,两定位销孔分别通过定位销钉与调心环上的另两个销孔连接,定位销钉与调心环的另两个销孔间隙配合,定位销钉与定位销钉孔过盈配合。

15.进一步的,定位销与釜盖上销孔间隙配合,定位销与釜体上销孔过盈配合;所述内腔隔筒采用非金属材料制成;所述内磁筒和外磁筒采用强磁材料制成;所述内腔隔筒采用非金属材料制成;所述内磁筒和外磁筒采用强磁材料制成;底封套和转轴之间设有密封圈ⅰ,底封套上设有泄漏口ⅰ,泄漏口ⅰ位于密封圈ⅰ上方。与现有技术相比,本发明具有的有益效果是:1.本发明结构简单,功能可靠,可以模拟负压、超高压、海底泥沙等任何真实海洋环境;可以精确模拟海洋环境下试件的摩擦磨损机理。

16.2.本发明选用永磁加载方式,可以做到试验腔的绝对密封,也可以实现转轴的减震,提高实验结果的准确性;同时设置试验腔和压力补偿腔,由于两腔压力几乎相等,因此可以实现磁力传动的内磁筒和外磁筒之间的较小间距,从而具有较高的动力传递效率和加载能力。

17.3.本发明传动轴贯穿整个高压釜,因此传动轴不需要承受因高压海水在转轴端所产生的轴向力,从而具有较大的轴向加载力、较高的轴向加载精度以及较高的转轴稳定性。

18.4.本发明采用较少的接触式密封,而以间隙密封为主,因此具有较高的加载精度;同时采用液压油为泄露对象,因此具有较小的泄露量,也进一步减小了密封轴承的支撑阻力;同时在内腔隔板上设置散热片,从而提高了散热效率。

19.5.本发明在釜盖上开设有锥孔,并设置盖封套相配合,从而避免了因传动轴贯穿高压釜而导致的釜盖拆卸困难的问题;同时锥面大圆靠近试验腔内,因此具有自紧式密封的特点,保证了可靠的密封性。

20.6.本发明的调心台选用调心环,从而具有自动灵活调节试件ⅰ水平偏角的作用,以使得试件ⅰ与试件ⅱ之间的始终保持均匀贴合,提高了试验结果的准确性。

21.7.本发明的复位销具有自动调平安装台ⅰ的作用,提高了安装台的平衡稳定性,这样对于精确探究试件的摩擦特性有着积极的作用;内芯保证了复位销较高的抗折断能力;橡胶层保证了复位销较高的弹性;外套ⅰ和外套ⅱ保证了复位销良好的摩擦特性,也保证了复位销在高压环境下的良好装配性。

附图说明

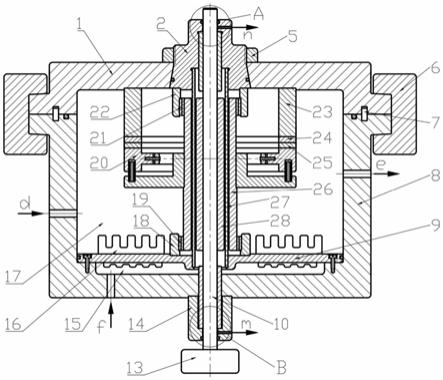

22.图1是本发明的摩擦磨损试验台结构主视图。

23.图2是图1中本发明的调心台左视图。

24.图3是图1中本发明的调心台俯视图。

25.图4是图1中a处放大图。

26.图5是图1中b处放大图。

27.图6是图2中c处放大图。

具体实施方式

28.下面结合附图对本发明做进一步的说明。

29.如图1所示,本发明包括高压釜、盖封套2、紧固螺母5、卡箍6、定位销7、内腔隔板9、转轴10、加载装置13、底封套14、压力补偿腔15、散热片16、试验腔17、轴承座ⅰ18、滑动轴承19、调心台20、滑动轴承ⅱ21、轴承座ⅱ22,安装台ⅱ23、试件ⅱ24、试件ⅰ25、外磁筒26、内腔隔筒27、内磁筒28。

30.所述的高压釜包括釜盖1和釜体8,所述的釜盖1通过定位销安装在釜体8开口处,定位销与釜盖上销孔间隙配合,定位销与釜体上销孔过盈配合。釜盖1和釜体8之间设有密封圈密封,釜盖1和釜体8之间由卡箍6固定连接。所述内腔隔板9上设有散热片16,内腔隔板9固定在高压釜的釜体8内,将高压釜的内腔分为试验腔17和压力补偿腔15,试验腔17的侧壁设有进水口d和排气口e,所述进水口d和排气口e设置在釜体8侧壁上,压力补偿腔15设有进油口f,进油口f设置在釜体8底板上。

31.釜盖1上设有锥孔,锥孔位于釜盖1的中心位置,锥孔的大圆靠近试验腔17。所述的盖封套2置于锥孔内,通过紧固螺母5固定,盖封套2和锥孔之间设有密封圈。内腔隔板9上设有筒孔,筒孔与盖封套2同轴,筒孔位于内腔隔板9的中心位置。内腔隔筒27的一端固定在筒孔内,内腔隔筒的另一端固定在盖封套2的孔内。

32.所述的高压釜的釜体8的底板上设有转轴孔, 转轴孔与底封套14同轴,底封套14设置在转轴孔处釜体8的外壁上,转轴10的一端通过密封轴承ⅱ3支撑在盖封套2的中心孔内,转轴10的另一端内腔隔筒27、内腔隔板9、底封套14连接加载装置13,转轴10通过密封轴承ⅰ11支撑在转轴孔和底封套孔内。

33.所述的内磁筒28和外磁筒26分别套在转轴10和内腔隔筒27上,内磁筒28外壁与内腔隔筒27内壁之间留有间隙。外磁筒26两端分别通过滑动轴承ⅰ19和滑动轴承ⅱ21固定在内腔隔板9上和盖封套2上;滑动轴承ⅰ19和滑动轴承ⅱ21分别固定在轴承座ⅰ18和轴承座ⅱ22内侧。轴承座ⅰ18和轴承座ⅱ22同轴,分别固定在内腔隔板9上和盖封套2的内端面上。所述的调心台20固定在外磁筒26上,调心台20位于试验腔17中,外磁筒26的外圆为阶梯状,上部直径小于下部直径;调心台20通过外磁筒26的台阶面轴向定位。调心台20用于安装试件ⅰ25。所述釜盖1内壁上固定有安装台ⅱ23,安装台ⅱ23为环状。安装台ⅱ23与调心台20同轴。安装台ⅱ23朝向调心台20的端面上设有卡槽,卡槽用于与试件ⅱ24端面的凸块配合实现试件ⅱ24的安装;试件ⅱ24与试件ⅰ25同轴。所述内腔隔筒27采用非金属材料制成;所述内磁筒28和外磁筒26采用强磁材料制成。

34.如图1和图4所示,所述盖封套2的中心孔为阶梯孔,下部直径大于中部直径,中部直径大于上部直径。盖封套2的中心孔下部内固定内腔隔筒27的上端,中部内固定密封轴承ⅱ3,上部和转轴11之间设有密封圈ⅱ4,盖封套2的中心孔侧壁上部径向开设有泄漏口ⅱ,泄漏口ⅱ位于密封轴承ⅱ3和密封圈ⅱ4之间。所述盖封套2分为上部、中部和下部;盖封套2上部直径最小,盖封套2上部上有与泄漏口ⅱ连通的泄漏口ⅲn。盖封套2中部上开设有螺纹,螺纹上螺接有紧固螺母5,紧固螺母5抵紧下方的釜盖1。盖封套2下部为与锥孔配合的锥形,下部与锥孔之间设有密封圈。

35.如图5所示,密封轴承ⅰ11与转轴10之间为间隙配合,并且两者之间形成间隙密封,底封套14和转轴10之间设有密封圈ⅰ12,使得液压油不会泄漏到底封套14的下方。底封套14

上设有泄漏口ⅰm,泄漏口ⅰ位于密封圈ⅰ12上方,从密封轴承ⅰ11与转轴10之间间隙泄露出来的液压油会通过泄漏口ⅰm流入回收油箱。

36.如图2和图3所示,所述的调心台20包括转动座20.1、复位销20.2、安装台ⅰ20.3、销钉20.4、调心环20.5、定位销钉20.6。

37.所述安装台ⅰ20.3、调心环20.5和转动座20.1为环状,转动座20.1安装在外磁筒上。安装台ⅰ20.3的上端面上径向开设有卡槽,卡槽用于与试件ⅰ25端面的凸块配合实现试件ⅰ25的安装。安装台ⅰ20.3的下端面通过复位销20.2与转动座20.1连接;复位销20.2的轴线平行于安装台ⅰ20.3的轴线。所述转动座20.1的外圆为阶梯状,上部直径小于下部直径,上部位于安装台ⅰ20.3内孔内。调心环20.5套在转动座20.1上部,通过定位销钉20.6与转动座20.1连接;安装台ⅰ20.3通过销钉20.4与调心环20.5连接,定位销钉20.6和销钉20.4沿着调心环20.5径向设置。

38.所述的调心环20.5上设有四个销孔,四个销孔沿圆周方向均匀布置,销孔的轴线沿着调心环20.5的径向设置。所述的安装台ⅰ20.3上设有两个同轴的销孔,安装台ⅰ20.3上的两个同轴的销孔分别通过销钉20.4与调心环20.5上的两销孔连接,销钉20.4与调心环20.5上的销孔间隙配合,销钉20.4与安装台ⅰ20.3上销孔过盈配合。所述的转动座20.1上设有两同轴的定位销孔,两定位销孔分别通过定位销钉20.6与调心环20.5上的另两个销孔连接,定位销钉20.6与调心环20.5的另两个销孔间隙配合,定位销钉20.6与定位销钉孔过盈配合。

39.在调心台工作过程中,外磁筒26带动转动座20.1转动,转动座20.1通过定位销钉孔内的定位销钉20.6带动调心环20.5转动,调心环20.5通过销钉20.4带动安装台ⅰ20.3转动。由于安装台ⅰ20.3与调心环20.5连接的销钉20.4的轴线与转动座20.1与心环20.4连接的定位销钉20.6的轴线互相垂直,并且销钉20.4与安装台ⅰ20.3上销钉孔过盈配合,销钉20.4与转动座20.1上内销钉孔过盈配合,定位销钉20.6和销钉均与调心环20.5上销钉孔间隙配合,因此安装台ⅰ20.3可以灵活的调整偏角,以使得试件ⅰ与试件ⅱ之间接触表面均匀受力。

40.如图2和图6所示,本发明复位销20.2包括外套ⅱ20.2.1、弹性层20.2.2、内芯20.2.3和外套ⅰ20.2.4。复所述的弹性层20.2.2套在内芯20.2.3外侧壁上,所述的弹性层20.2.2中部设有轴肩;所述的外套ⅱ20.2.1、外套ⅰ20.2.4分别套在弹性层20.2.2上,分别位于轴肩的两侧。

41.内芯20.2.3具有高强度,保证了复位销20.2较高的抗折断能力。弹性层20.2.2具有较高弹性,保证了复位销20.2较高的弹性。复位销20.2的外套ⅰ20.2.3和外套ⅱ20.2.4具有较高硬度,保证了复位销20.2良好的摩擦特性。外套ⅱ20.2.4与安装台ⅰ20.3上销孔之间为间隙配合,因此当安装台ⅰ20.3发生倾斜时,复位销20.2可以在安装台ⅰ20.3上销孔内自由活动,从而导致外套ⅱ20.2.4与外套ⅰ20.2.4轴线错位,在弹性层20.2.2的作用下,外套ⅱ20.2.4与外套ⅰ20.2.4轴线有恢复到同轴的趋势,轴线错位越严重回复趋势力越大,使得安装台ⅰ20.3总有保持水平的趋势,提高了安装台ⅰ20.3的平衡稳定性,这样对于精确研究试件ⅰ25与试件ⅱ24之间的摩擦特性有着积极的作用。

42.由于安装台ⅰ20.3在工作过程中的偏角是较小的,因此复位销20.2产生的回复力对于精确研究试件的摩擦特性的影响可以忽略。复位销20.2的弹性特征主要取决于弹性层

的厚度、材料及形态,通过改变复位销20.2的内芯20.2.3、外套ⅰ20.2.4和外套ⅱ20.2.1的各个参数,可以改善安装台ⅰ20.3的调平特性,提高摩擦试验的精确度。

43.本发明进行海底含泥沙环境的摩擦磨损试验时,首先松卸紧固螺母5、卡箍6,然后取下釜盖1,在试验腔17中添加泥沙颗粒物,再装配试件ⅰ25和试件ⅱ24,然后重新盖上釜盖1,在安装釜盖1的过程中需要对准定位销7,定位销7固定在釜体8上销孔内,而与釜盖1上销孔间隙配合,这样可以方便安装定位,同时避免颗粒物进入釜体8上的销孔中而影响装配精度,最后再紧固卡箍6和紧固螺母5。接下来通过进水口d向试验腔17中填充海水,同时使空气从排气口e中排出,最终使含泥沙海水充满整个试验腔17。然后通过进油口f向压力补偿腔15中填充液压油,同时空气可以通过泄漏口ⅰ和泄漏口ⅱ排出,当液压油充满压力补偿腔15时,堵住排气口e,然后不断地向压力补偿腔15中填充液压油,同时引导泄漏口ⅰ和泄漏口ⅱ中泄露的液压油流入回收油箱,使压力补偿腔15中压强与试验腔17压强保持基本相同,并且同步增加,当试验腔17压强达到试验条件时,就可以打开加载装置13进行摩擦实验。

44.然后,加载装置13带动转轴10转动,转轴10带动内磁筒28转动,内磁筒28带动外磁筒26转动,外磁筒26带动调心台20运动,最后使得试件ⅰ25与试件ⅱ24之间互相摩擦。内磁筒28、内腔隔筒27、外磁筒26三者相互之间有一定间隙,内磁筒28和外磁筒26之间通过磁力耦合传动,磁力传动的效率可以通过设定三者之间的间隙、内腔隔筒28的厚度而改变。外磁筒26通过滑动轴承ⅰ19和滑动轴承ⅱ21直接定位,滑动轴承ⅰ19和滑动轴承ⅱ21不提供轴向止推力,因此外磁筒26可以在固定轴线上自由转动和上下移动,外磁筒26外圆为阶梯状,而调心台20固定在外磁筒26外侧,同时外磁筒26有台阶端面向上抵住调心台20下端面,因此外磁筒26可以对调心台20提供较大轴向力,同时也保证了调心台20的轴线位置精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。