1.本发明属于仿生学及材料结构技术领域,涉及一种仿生马鞍形单元的设计过程,特别的是,涉及一种仿生马鞍形单元及其衍生构成的点阵结构。

背景技术:

2.在结构工程领域,高性能、多功能部件的集成导致相关设备的可用空间、组装难度、允许成本和重量不期望地增加,需要更复杂、更优化的结构以满足构件轻量化、一体化、大型化的需求。由周期性排列单元组成的点阵结构往往具有大块实体结构不具备的优异性能和功能,如高刚度/重量比、高比强度、优异的吸能性能等,已应用于航空航天、汽车制造、生物医疗等领域。目前,广泛研究的点阵结构包括bcc、bccz、fcc、fccz、金字塔型结构、八面体型结构等,并表明点阵结构的相关性能与其构型、尺寸等参数间表现出很强的依赖性。在此基础上,针对某一性能的更高要求需进行适应性更好的结构设计,如梯度结构在吸能方面比均质结构表现更好,极小曲面结构比球面结构具有更稳定的变形和破坏过程。此外,点阵结构的部分功能由材料赋予,如镍基高温合金、低膨胀因瓦合金和形状记忆合金等;材料性能的发挥也一定程度上取决于结构形态。然而,很少有独特的设计以发挥特定材料的优势,例如bccz结构的z轴很大程度上限制了 niti形状记忆合金的形状记忆性能。因此,需要更多独特的设计以扩展点阵结构设计的数据库,从而满足更多材料体系和应用环境的需求。

3.为了实现最优的能量解决方案,自然进化的结构往往具有合适的特征、重量轻、适应环境、性能/功能最优。因此仿生策略是设计和优化结构的有效途径,如仿螳螂虾波纹板结构、仿水蜘蛛潜水钟壳结构等。作为自然界微/纳米结构的代表,独特的硅藻截头体结构具有良好的机械稳定性,可有效分散外力导致的应力集中,这使其成为仿生结构设计的理想目标。

技术实现要素:

4.发明目的:本发明的目的在于提供了一种仿生马鞍形单元及其点阵结构,从而为相关器件的结构设计提供更多选择,并更好地发挥特定材料的优势。

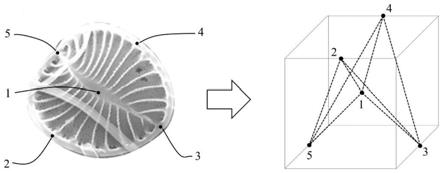

5.技术方案:本发明所述的一种仿生马鞍形单元,所述仿生马鞍形单元呈马鞍形,其包括四个周围节点、一个中心节点和八根轮廓线;其设计过程如下:

6.第一步、根据马鞍藻截头体脊、肋、裙边结构特征,提取裙边上的四个周围节点2、3、4、5和脊-肋相交的一个中心节点1,共计五个节点;

7.确定1、2、3、4及5五个节点与节点间的共计8根连接线;

8.第二步、将1、2、3、4及5五个节点分别标记在立方体中;

9.其中,将中心节点1置于立方体的体心位置,周围节点2、4置于立方体上表面的平行边中点,周围节点3、5置于立方体下表面的平行边中点;

10.且通过连接2-3连接线与通过连接4-5连接线在立方体的空间中呈垂直状;

11.第三步、依此连接周围节点2-3-4-5形成单元的外部框架轮廓线,并依此连接节点2-1-4、3-1-5形成单元的内部支撑轮廓线;

12.第四步、通过布尔运算,将外部框架轮廓线与内部支撑轮廓线组合,从而构成仿生马鞍形单元。

13.进一步的,在设计过程的第三步中,所述形成单元的外部框架轮廓线及内部支撑轮廓线均采用直径相同、圆形横截面的杆结构,即外部框架结构及内部支撑结构;

14.其中,所述的杆结构包括直杆和曲杆,其直径均为0.8mm。

15.进一步的,所述外部框架结构分为直杆外部框架结构和曲杆外部框架结构;

16.所述内部支撑结构分为直杆内部支撑结构和曲杆内部支撑结构。

17.进一步的,在设计过程的第四步中,所述构成的仿生马鞍形单元具体是指:通过布尔运算,分别形成曲杆外部框架结构和曲杆内部支撑结构的仿生单元、曲杆外部框架结构和直杆内部支撑结构的仿生单元、直杆外部框架结构和曲杆内部支撑结构的仿生单元、直杆外部框架结构和直杆内部支撑结构的仿生单元。

18.进一步的,一种点阵结构,通过所述设计的仿生马鞍形单元作为填充单胞衍生而成;

19.其中,所述点阵结构具体是采用仿生马鞍形单胞周期排列而成。

20.进一步的,所述点阵结构由曲杆外部框架结构和曲杆内部支撑结构的仿生单元周期排列形成。

21.进一步的,所述点阵结构由曲杆外部框架结构和直杆内部支撑结构的仿生单元周期排列形成。

22.进一步的,所述点阵结构由直杆外部框架结构和曲杆内部支撑结构的仿生单元周期排列形成。

23.进一步的,所述点阵结构由直杆外部框架结构和直杆内部支撑结构的仿生单元周期排列形成。

24.进一步的,所述点阵结构通过激光粉末床熔化的技术成形。

25.有益效果:本发明与现有技术相比,本发明的特点是:1)、本发明提出的仿生马鞍形单元具有良好的可控性,通过组合不同的外部框架结构和内部支撑结构,可有效调控单元的承载性能、变形性能及吸能性能,从而应对不同的应用需求。此外,所述的仿生马鞍形单元具有相对较小的自重和模型数据量,可降低构件在加工和使用过程中的成本,并节省数据库的存储空间;2)、本发明提出的点阵结构表现出有益的各向异性,所述点阵结构在一个方向上表现出优异的变形性能和适中承载能力,在另一个方向表现出优异的承载能力和刚度,这种特性使其满足更多复杂的构件设计,从而避免多种点阵结构的选择、建模、填充,降低成本,提升效率。

附图说明

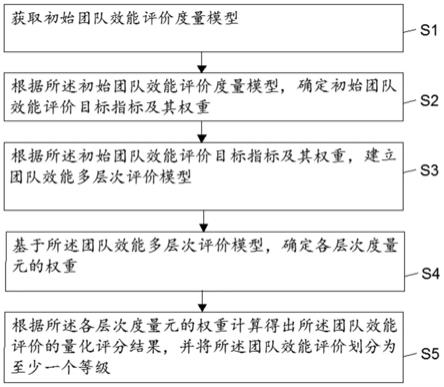

26.图1是本发明的仿生设计示意图;

27.图2是本发明的直杆外部框架结构和曲杆外部框架结构示意图;

28.图3是本发明的直杆内部支撑结构和曲杆内部支撑结构示意图;

29.图4是本发明的直杆外部框架结构与直杆内部支撑结构组成的仿生马鞍形单元1

示意图;

30.图5是本发明的直杆外部框架结构与曲杆内部支撑结构组成的仿生马鞍形单元2示意图;

31.图6是本发明的曲杆外部框架结构与直杆内部支撑结构组成的仿生马鞍形单元3示意图;

32.图7是本发明的曲杆外部框架结构与曲杆内部支撑结构组成的仿生马鞍形单元4示意图;

33.图8是本发明的由仿生马鞍形单元1周期排列构成的点阵结构1示意图;

34.图9是本发明的由仿生马鞍形单元2周期排列构成的点阵结构2示意图;

35.图10是本发明的由仿生马鞍形单元3周期排列构成的点阵结构3示意图;

36.图11是本发明的由仿生马鞍形单元4周期排列构成的点阵结构4示意图;

37.图12是本发明的由点阵结构1-y方向所构成的夹层结构侧视图;

38.图13是本发明的由点阵结构1-z方向所构成的夹层结构侧视图;

39.图14是本发明的通过准静态压缩试验获得的两个方向上的力-位移曲线图。

具体实施方式

40.为了更清楚地说明本发明的技术方案,下面结合附图对本发明的技术方案做进一步的详细说明:

41.如图所述,一方面,本发明提出了一种仿生马鞍形单元,所述单元呈马鞍形,具体包括4个周围节点、一个中心节点和8根轮廓线,其设计过程具体是为:

42.第一步、根据马鞍藻截头体脊、肋、裙边结构特征,提取裙边上的四个周围节点和脊-肋相交的一个中心节点,共5个节点;

43.确定1、2、3、4及5五个节点与节点间的共计8根连接线;

44.第二步、将1、2、3、4及5五个节点分别标记在立方体中;

45.其中,中心节点1置于体心,周围节点2、4置于上表面的平行边中点,周围节点3、5置于下表面的平行边中点,周围节点2-3与周围节点4-5在空间中垂直;且通过连接2-3连接线与通过连接4-5连接线在立方体的空间中呈垂直状;

46.第三步、依此连接周围节点2-3-4-5形成单元的外部框架轮廓线,并依此连接节点2-1-4、3-1-5形成单元的内部制成轮廓线;

47.第四步、通过布尔运算,将外部框架轮廓线与内部支撑轮廓线组合,构成仿生马鞍形单元。

48.优选地,在设计过程的第三步中,仿生马鞍形单元的8根轮廓线(所述形成单元的外部框架轮廓线及内部支撑轮廓线)均采用直径相同、圆形横截面的杆结构,即外部框架结构及内部支撑结构。

49.优选地,构成单元的杆结构分为直杆和曲杆,且曲杆曲率可调。

50.优选地,所述外部框架结构分为直杆外部框架结构和曲杆外部框架结构;

51.所述内部支撑结构分为直杆内部支撑结构和曲杆内部支撑结构。

52.优选地,在设计过程的第四步中,所述构成的仿生马鞍形单元具体是指:通过布尔运算,分别形成曲杆外部框架结构和曲杆内部支撑结构的仿生单元、曲杆外部框架结构和

直杆内部支撑结构的仿生单元、直杆外部框架结构和曲杆内部支撑结构的仿生单元、直杆外部框架结构和直杆内部支撑结构的仿生单元。

53.优选地,所述仿生马鞍形单元中,杆结构的直径为0.8mm,但可按实际情况调控,最小尺寸不小于激光粉末床熔化(lpbf)技术最小成形尺寸。

54.优选地,所述仿生马鞍形单元的尺寸(长

×

宽

×

高)为5.8

×

5.8

×

5.8mm3,但可根据实际情况调控。

55.另一方面,本发明提出了一种点阵结构,所述点阵结构由仿生马鞍形单元作为填充单胞衍生而成;

56.其中,所述点阵结构具体是采用仿生马鞍形单胞周期排列而成。

57.优选地,所述点阵结构由曲杆外部框架结构和曲杆内部支撑结构的仿生单元周期排列形成。

58.优选地,所述点阵结构由曲杆外部框架结构和直杆内部支撑结构的仿生单元周期排列形成。

59.优选地,所述点阵结构由直杆外部框架结构和曲杆内部支撑结构的仿生单元周期排列形成。

60.优选地,所述点阵结构由直杆外部框架结构和直杆内部支撑结构的仿生单元周期排列形成。

61.优选地,所述点阵结构通过激光粉末床熔化(lpbf)技术一体化成形。

62.实施例一

63.参见图1至图7所示,为本发明所述仿生马鞍形单元其灵感来源于马鞍藻(英文名:campylodiscus)截头体结构,提取节点1至节点5,节点2、3、4、5的连线对应仿生对象的裙边结构,节点3、1、5的连线对应仿生对象的脊结构,节点2、1、4的连线对应放生对象的肋结构;将提取的节点、线元素置于立方体中构成仿生马鞍形单元的线架结构。值得注意的是,节点之间的线段仅是其中一种连接方式。

64.进一步地,使用直径相同、圆形截面的杆代替线架结构,构成基于杆结构的直杆外部支撑结构、曲杆外部支撑结构、直杆内部支撑结构和曲杆内部支撑结构;在本实施例中,直杆外部框架结构相邻两根杆轴线之间的夹角为131.8

°

,直杆内部支撑结构中杆12和杆14的夹角为45

°

,曲杆外部框架结构和曲杆内部支撑结构由三角余弦函数生成,杆的直径为0.8mm。

65.进一步地,通过布尔运算,将外部框架结构与内部支撑结构组合,对应节点重合,构成四种仿生马鞍形单元。在本实施例中,仿生单元的大小为5.8

×

5.8

ꢀ×

5.8mm3。

66.实施例二

67.参见图8至图11所示,为本发明所述的点阵结构;所述点阵结构由仿生马鞍形单元周期排列而成。

68.进一步地,多个仿生马鞍形单元以头(尾)-头(尾)的连接排列构成点阵结构的一维结构(z轴),不同仿生马鞍形单元的中心节点1在一条直线上。将一维结构沿另一方向扩展,形成二维板结构(x-z平面),继续扩展形成三维点阵结构(x-y-z空间)。在扩展过程中,相邻仿生马鞍形单元的周围节点相互重叠,并形成点阵结构的约束,从而调控结构的机械性能。

69.进一步地,在本实施例中,所述点阵结构由6

×6×

6个仿生马鞍形单胞构成,并使用立方体的6个面对所述点阵结构的边界仿生马鞍形单元进行修切,从而得到尺寸为30

×

30

×

30mm3的标准单元。

70.值得注意的是,通过调控仿生马鞍形单元的排列方式、数量、尺寸等可得到本发明的其它实施例。

71.实施例三

72.参见图12-13,为本发明所述点阵结构用于夹层结构的设计,通过控制薄板的位置从而获得不同的机械性能,其设计过程可简述为:

73.步骤s1,从本发明所述点阵结构中选择所需点阵结构,并确定加载方向,本实施例选择点阵结构1;

74.步骤s2,根据所选点阵结构的尺寸,确定所用薄板的厚尺寸,本实施例中薄板厚度设为3mm、横向面积为30

×

30mm2;

75.步骤s3,将薄板置于点阵结构的上下面,点阵结构与薄板之间采用面接触,无滑动;

76.步骤s4,使用相关软件进行模型设计,并进行质量检测。

77.所述实施例的具体实现方式:

78.本发明所述点阵结构1至点阵结构4通过以下方法进行设计和表征:

79.步骤1,建立模型;通过creo 6.0建模软件完成点阵结构1至点阵结构4 的模型设计,结构尺寸如实施例中所述;

80.步骤2,结构成形;将模型导入切片软件magics中进行离散成层,并将完成切片的模型数据导入金属3d打印机中,进行激光粉末床熔化成形。具体地,铺粉臂完成单层铺粉、根据模型数据选择性扫描金属粉末、完成一层的打印、成型缸下降、粉料缸上升,重新铺粉,重复以上过程,直至完成结构打印。

81.步骤3,性能表征;对点阵结构1至点阵结构4进行准静态压缩测试,测试在万能实验机上进行,压缩速率设为1mm/min;将所得数据导入origin软件中,获得所述点阵结构的力-位移曲线,如附图14所示。

82.综上所述,本发明所提出的仿生马鞍形单元及其点阵结构,可通过激光粉末床熔化技术一体化成形,其具有可调的性能、有益的各向异性、较轻的重量和较小的模型数据量,具有较大的工程应用潜力。

83.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。