1.本发明涉及半导体行业领域,具体涉及一种陶瓷膜上料机。

背景技术:

2.半导体行业普遍应用的陶瓷膜料片厚度为20-100微米,尺寸分别为6、8、10寸,料片的检测区域开满3-10万个30-50微米的微孔,目前使用的检测技术需要人工将陶瓷膜料片放置于检测机构上面,人工上料存在的主要问题有:每次只能拿一张陶瓷膜料片,效率低;人工放置位置有偏差,影响检测效率。

3.因此,亟需一种陶瓷膜料片自动上料技术,以解决人工上料存在的效率低、放置位置存在偏差影响检测效率的问题;然而,由于陶瓷膜料片为超薄产品,直接使用机器进行夹持容易损伤物料表面、不易输送而且不利于机构定位,成为实现陶瓷膜料片自动上料的首要障碍。

技术实现要素:

4.针对现有技术中存在的上述缺陷,本发明的目的在于提供一种陶瓷膜上料机,用于陶瓷膜料片的自动上料,旨在解决直接使用机器夹持超薄产品存在的容易损伤物料表面、不易输送而且不利于机构定位的问题,从而解决人工上料存在的效率低、放置位置存在偏差影响检测效率的问题。

5.本发明是这样实现的,本发明陶瓷膜上料机所采用的技术方案是:陶瓷膜上料机,包括:

6.上料升降机构(03),上料升降机构(03)为多个,用于承载待检测的陶瓷膜料片(010),上料升降机构(03)由上料升降机构固定台(030)固定;

7.抓取机构(02),抓取机构(02)包括第一抓取装置(021)和第二抓取装置(022),第一抓取装置(021)和第二抓取装置(022)分别从不同的上料升降机构(03)抓取待检测的陶瓷膜料片(010),抓取机构(02)的数量与上料升降机构(03)的数量相对应,第一抓取装置(021)的底部设有第一吹气装置(0210),第二抓取装置(022)的底部设有第二吹气装置(0220),第一吹气装置(0210)和第二吹气装置(0220)用于将上料升降机构(03)上的待检测的陶瓷膜料片(010)的褶皱吹平;

8.运输机构(01),运输机构(01)用于将抓取机构(02)运送至指定位置;

9.第一除静电装置(0051)、第二除静电装置(0052),用于去除上料升降机构(03)上的待检测的陶瓷膜料片(010)的静电;

10.拖链(004),拖链(004)用于安装线材和气管;

11.控制面板(003),包括操作触摸屏(0031)和操作按钮(0032),用于操作人员通过操作触摸屏(0031)和/或操作按钮(0032)启动、停止及控制上料升降机构(03)、抓取机构(02)、运输机构(01)的运行;

12.紧急挚(0011),用于操作人员在突然情况下紧急制动上料升降机构(03)、抓取机

构(02)、运输机构(01);

13.电箱(006),用于为所述陶瓷膜上料机提供工作电源;

14.ups(007),用于对电箱(006)的供电电源进行稳压、稳频、滤波、抗电磁和射频干扰、防电压冲浪,以输出适用于的所述陶瓷膜上料机的工作电压和频率;

15.框架(002),用于固定及安装上料升降机构(03)、抓取机构(02)、运输机构(01)、第一除静电装置(0051)、第二除静电装置(0052)、拖链(004)、控制面板(003)、电箱(006);

16.外壳(001),覆盖于框架(002)的指定位置,外壳(001)位于框架(002)的前部设有通孔以安装紧急挚(0011),外壳(001)位于框架(002)的前部还安装有把手(0012),以便操作人员打开或关闭,ups(007)放置于外壳(001)位于框架(002)的底部上面;

17.抓取机构(02)与运输机构(01)相连接并且安装于运输机构(01)的下部,上料升降机构(03)位于抓取机构(02)的下方,拖链(004)安装于运输机构(01)的前部,第一除静电装置(0051)和第二除静电装置(0052)分别安装于上料升降机构(03)的顶部的两侧,第一除静电装置(0051)和第二除静电装置(0052)的位置与上料升降机构(03)上升的指定位置平行;电箱(006)安装于框架(002)的底部后端,ups(007)位于电箱(006)前方的一侧。

18.所述陶瓷膜上料机的工作原理如下:

19.控制面板(003)的处理器内装有plc控制程序,通过plc控制程序实现上料升降机构(03)、抓取机构(02)、运输机构(01)完成自动上料工序;

20.首先,操作人员通过操作触摸屏(0031)和/或操作按钮(0032)启动上料升降机构(03)、抓取机构(02)、运输机构(01),使得上料升降机构(03)和抓取机构(02)运行至初始位置:上料升降机构(03)下降与指定位置以便放置待检测的陶瓷膜料片(010),运输机构(01)将抓取机构(02)运送至上料升降机构(03)上方以使第一抓取装置(021)和第二抓取装置(022)的位置与上料升降机构(03)相对;

21.接着,待检测的陶瓷膜料片(010)放置于上料升降机构(03)的指定位置上,第一除静电装置(0051)和第二除静电装置(0052)运行去除待检测的陶瓷膜料片(010)上的静电后,上料升降机构(03)上升至指定位置,第一吹气装置(0210)和第二吹气装置(0220)运行将上料升降机构(03)上的待检测的陶瓷膜料片(010)的褶皱吹平;

22.然后,第一抓取装置(021)和第二抓取装置(022)将待检测的陶瓷膜料片(010)从上料升降机构(03)上抓取后,运输机构(01)将抓取机构(02)运送至指定位置,第一抓取装置(021)和第二抓取装置(022)再将待检测的陶瓷膜料片(010)放置于指定位置上,这样,就完成了待检测的陶瓷膜料片(010)的上料工序。

23.进一步地,上料升降机构(03)包括第一对射光纤传感器(0301)、第二对射光纤传感器(0302)、第一导向杆(03031)、第二导向杆(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038)、第一底板(03041)、第二底板(03042)、第三底板(03043)、第一调整块(03051)、第二调整块(03052)、第三调整块(03053)、第四调整块(03054)、上料升降机构第一把手(03061)、上料升降机构第二把手(03062)、第一增长板(030611)、第二增长板(030621)、片托板(03071)、圆盘(03072)、光电感应器(0361)、接近感应开关(037),第一底板(03041)、第二底板(03042)、第三底板(03043)通过螺丝按照固定相连,第二底板(03042)位于第一底板(03041)和第三底板(03043)之间,第一底板(03041)位于顶部,第三底板(03043)位于底部,

第一底板(03041)、第二底板(03042)、第三底板(03043)的中间设有面积相同的贯穿的圆形空环,第一底板(03041)、第二底板(03042)、第三底板(03043)相连接之后,第一底板(03041)、第二底板(03042)、第三底板(03043)的中间设有贯穿的圆形空环形成具有一定厚度的圆形空腔,上料升降机构第一把手(03061)通过第一增长板(030611)固定于第一底板(03041)的一侧,上料升降机构第二把手(03062)通过第二增长板(030621)固定于第一底板(03041)的另一侧,第一导向杆(03031)、第二导向杆(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038)垂直向上固定于第一底板(03041)设有的通孔内,第一导向杆(03031)、第二导向杆(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038)分布于第一底板(03041)设有的贯穿的圆形空环的周边,圆盘(03072)通过螺丝固定安装于片托板(03071)的下面,圆盘(03072)的面积与第一底板(03041)设有的贯穿的圆形空环的面积相同,第一导向杆(03031)、第二导向杆(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038)的顶部穿过片托板(03071)设有的通孔以使片托板(03071)能够沿着第一导向杆(03031)、第二导向杆(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038)做垂直运动,光电感应器(0361)通过光电感应器安装板(0362)安装于圆盘(03072)的底部的一侧,第一对射光纤传感器(0301)通过第一对射光纤传感器安装板(03011)固定于上料升降机构第一把手(03061)的内侧,第二对射光纤传感器(0302)通过第二对射光纤传感器安装板(03021)固定于上料升降机构第二把手(03062)的内侧;片托板(03071)与第一导向杆(03031)、第二导向杆(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038)形成料盒,待检测的陶瓷膜料片(010)放置于片托板(03071)上面,第一导向杆(03031)、第二导向杆(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038)固定待检测的陶瓷膜料片(010)的位置;第一对射光纤传感器(0301)和第二对射光纤传感器(0302)用于检测片托板(03071)是否运动至指定位置;接近感应开关(037)安装于第三底板(03043)的下面,用于检测片托板(03071)是否被取出;光电感应器(0361)用于检测片托板(03071)上是否放置有待检测的陶瓷膜料片(010);

24.上料升降机构(03)还包括支撑托架第一侧板(03101)、支撑托架第二侧板(03102)、支撑托架底板(03103)、第一直线轴承(0311)、第二直线轴承(0312)、第三直线轴承(0313)、第四直线轴承(0314)、第一升降导杆(0321)、第二升降导杆(0322)、第三升降导杆(0323)、第四升降导杆(0324)、第一光电开关(0331)、第二光电开关(0332)、第三光电开关(0333)、光眼感应片(0334)、导杆连接块(03341)、光电开关安装板(0335)、步进减速电机(034)、电机安装板(0341)、电机加强板(0342)、第一推盘联件(0351)、第二推盘联件(0352)、推盘连杆(0353);支撑托架第一侧板(03101)和支撑托架第二侧板(03102)分别安装于支撑托架底板(03103)的两边,支撑托架第一侧板(03101)和支撑托架第二侧板(03102)的顶部位于第三底板(03043)的下方,推盘连杆(0353)的顶部通过第一推盘联件(0351)固定于圆盘(03072)的下方,推盘连杆(0353)的下部从支撑托架底板(03103)中间设

有的长方形通孔穿出,第一升降导杆(0321)、第二升降导杆(0322)、第三升降导杆(0323)、第四升降导杆(0324)分别通过第一直线轴承(0311)、第二直线轴承(0312)、第三直线轴承(0313)以及第四直线轴承(0314)固定于支撑托架底板(03103)设有的安装孔上,第一升降导杆(0321)、第二升降导杆(0322)、第三升降导杆(0323)、第四升降导杆(0324)的顶部与圆盘(03072)的底部相接,第一升降导杆(0321)、第二升降导杆(0322)、第三升降导杆(0323)、第四升降导杆(0324)的底部从第三底板(03043)的安装孔中穿出,电机安装板(0341)的顶部通过螺丝固定安装于第三底板(03043)朝下的一面,步进减速电机(034)固定安装于电机安装板(0341)上,电机加强板(0342)的一边与第三底板(03043)朝下的一面通过螺丝固定相接,电机加强板(0342)的另一边与电机安装板(0341)相对的一面通过螺丝固定相接;步进减速电机(034)的轴端通过第二推盘联件(0352)与推盘连杆(0353)相连;步进减速电机(034)通过第二推盘联件(0352)带动推盘连杆(0353)的底部在支撑托架底板(03103)中间设有的长方形通孔中做往复运动,从而使得推盘连杆(0353)的顶部通过圆盘(03072)带动片托板(03071)沿着第一导向杆(03031)、第二导向杆(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038)做垂直升降运动;第一升降导杆(0321)、第二升降导杆(0322)、第三升降导杆(0323)、第四升降导杆(0324)通过第一直线轴承(0311)、第二直线轴承(0312)、第三直线轴承(0313)以及第四直线轴承(0314)使得圆盘(03072)带动片托板(03071)的升降运动平稳;光电开关安装板(0335)通过螺丝安装于支撑托架第一侧板(03101)的外侧指定位置上,第一光电开关(0331)、第二光电开关(0332)、第三光电开关(0333)依次安装于光电开关安装板(0335)的指定位置上,第一光电开关(0331)与第二光电开关(0332)相邻,第三光电开关(0333)位于第二光电开关(0332)上方且相隔一定距离,第一光电开关(0331)、第二光电开关(0332)、第三光电开关(0333)用于上料升降机构(03)归零和最大位移位置的电器限位。

25.进一步地,第一推盘联件(0351)为u型结构,第一推盘联件(0351)的顶部通过螺丝固定安装于圆盘(03072)的底部,推盘连杆(0353)的顶部通过连接轴固定于第一推盘联件(0351)的u型结构的中间,所述连接轴的两端分别固定安装于第一推盘联件(0351)的侧壁设有的通孔上。

26.进一步地,上料升降机构(03)还包括第一调整块(03051)、第二调整块(03052)、第三调整块(03053)、第四调整块(03054);第一底板(03041)的侧面分别设有第一底板第一凹槽(030411)、第一底板第二凹槽(030412)、第一底板第三凹槽(030413)、第一底板第四凹槽(030414),第一调整块(03051)穿过第一底板第一凹槽(030411)安装于第二底板(03042)相应的位置上,第二调整块(03052)穿过第一底板第二凹槽(030412)安装于第二底板(03042)相应的位置上,第三调整块(03053)穿过第一底板第三凹槽(030413)安装于第二底板(03042)相应的位置上,第四调整块(03054)穿过第一底板第四凹槽(030414)安装于第二底板(03042)相应的位置上;第一调整块(03051)、第二调整块(03052)、第三调整块(03053)、第四调整块(03054)分别位于片托板(03071)前、后、左、右的位置,用于使片托板(03071)在一定位置范围移动。

27.进一步地,片托板(03071)设有多个通孔用于安装第一导向杆(03031)、第二导向杆(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038),第一导向杆(03031)、第二导向杆

(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038)通过安装于片托板(03071)的指定通孔上,实现更换第一导向杆(03031)、第二导向杆(03032)、第三导向杆(03033)、第四导向杆(03034)、第五导向杆(03035)、第六导向杆(03036)、第七导向杆(03037)、第八导向杆(03038)的不同位置,从而能够使片托板(03071)能够放置不同尺寸的待检测的陶瓷膜料片(010)。

28.进一步地,运输机构(01)包括:直线电机模组(0101)、直线电机模组安装板(0102)、上料架(0103)、上料架安装件(01031)、拖链头部支撑件(0104)、信号线盒(0105)、真空发射器(0106)、真空压力表(0107)、电磁阀(0108);直线电机模组安装板(0102)用于固定直线电机模组(0101),上料架(0103)通过上料架安装件(01031)固定于直线电机模组(0101)的一端,拖链头部支撑件(0104)用于固定安装拖链(004)的一端,信号线盒(0105)通过螺丝固定安装于拖链头部支撑件(0104)的前部,真空发射器(0106)和真空压力表(0107)分别安装于上料架(0103)下部的指定位置上,电磁阀(0108)安装于上料架(0103)后部的指定位置上;直线电机模组(0101)用于将抓取机构(02)运送至指定位置,信号线盒(0105)用于将信号线集中在一起通过拖链头部支撑件(0104)送至拖链(004)安装,真空发射器(0106)用于控制第一抓取装置(021)的真空吸嘴和第二抓取装置(021)的真空吸嘴吸取或放下待检测的陶瓷膜料片(010);真空压力表(0107)用于测量第一抓取装置(021)或第二抓取装置(022)的压力,真空压力表(0107)的数量与第一抓取装置(021)和第二抓取装置(022)的数量相对应;电磁阀(0108)用于启动或停止抓取机构(02)运动。

29.进一步地,抓取机构(02)还包括抓取机构气缸(0201)、抓取机构气缸连接板(02011)、抓取机构安装框架(0202),抓取机构气缸(0201)通过抓取机构气缸连接板(02011)固定于抓取机构安装框架(0202)的中部,第一抓取装置(021)和第二抓取装置(022)分别固定于抓取机构安装框架(0202)的前部和后部,第一吹气装置(0210)通过螺丝安装于第一抓取装置(021)的底部,第二吹气装置(0220)通过螺丝安装于第二抓取装置(022)的底部;抓取机构气缸(0201)通过上下运动以带动第一抓取装置(021)和第二抓取装置(021)吸取或者放下待检测的陶瓷膜料片(010);抓取机构气缸(0201)通过设有的安装孔安装于上料架(0103)下部的指定位置上。

30.进一步地,第一抓取装置(021)和第二抓取装置(022)的结构相同,包括:第一真空吸嘴(02301)、第一真空吸嘴固定件(023011)、第二真空吸嘴(02302)、第二真空吸嘴固定件(023021)、第三真空吸嘴(02303)、第三真空吸嘴固定件(023031)、第四真空吸嘴(02304)、第四真空吸嘴固定件(023041)、第一直线导轨(02401)、第一直线导轨固定件(024011)、第二直线导轨(02402)、第二直线导轨固定件(024021)、第三直线导轨(02403)、第三直线导轨固定件(024031)、第四直线导轨(02404)、第四直线导轨固定件(024041)、第一连杆(02501)、第二连杆(02502)、第三连杆(02503)、第四连杆(02504)、转杆(02505)、转轴(02506)、第一旋转柱塞(02601)、第二旋转柱塞(02602)、卡簧(02603)、第三柱塞(02604)、吸盘(027);第一真空吸嘴(02301)、第二真空吸嘴(02302)、第三真空吸嘴(02303)、第四真空吸嘴(02304)用于吸取或者放下待检测的陶瓷膜料片(010),吸盘(027)用于固定第一真空吸嘴(02301)、第二真空吸嘴(02302)、第三真空吸嘴(02303)、第四真空吸嘴(02304);

31.吸盘(027)的四周设有第一吸盘凸出部(0271)、第二吸盘凸出部(0272)、第三吸盘

凸出部(0273)、第四吸盘凸出部(0274),吸盘(027)的中部设有第一吸盘安装孔(02701)、第二吸盘安装孔(02702)、第三吸盘安装孔(02703)、第四吸盘安装孔(02704),第一吸盘安装孔(02701)、第二吸盘安装孔(02702)、第三吸盘安装孔(02703)、第四吸盘安装孔(02704)通过螺丝将吸盘(027)固定安装于抓取机构安装框架(0202)相应的位置上;

32.第一直线导轨(02401)通过第一直线导轨固定件(024011)固定安装于第一吸盘凸出部(0271)上,第一真空吸嘴固定件(023011)通过螺丝固定于第一直线导轨(02401)的指定位置上,第一真空吸嘴(02301)嵌入安装于第一真空吸嘴固定件(023011)的u型开口处,第一连杆(02501)的一端通过铰链销安装于第一真空吸嘴固定件(023011)的指定位置上,第一连杆(02501)的另一端通过铰链销安装于转轴(02506)的一端;

33.第一直线导轨(02401)通过第一直线导轨固定件(024011)固定安装于第一吸盘凸出部(0271)上,第一真空吸嘴固定件(023011)通过螺丝固定于第一直线导轨(02401)的指定位置上,第一真空吸嘴(02301)嵌入安装于第一真空吸嘴固定件(023011)的u型开口处,第一连杆(02501)的一端通过铰链销安装于第一真空吸嘴固定件(023011)的指定位置上,第一连杆(02501)的另一端通过铰链销安装于转轴(02506)的一端;

34.第一直线导轨(02401)通过第一直线导轨固定件(024011)固定安装于第一吸盘凸出部(0271)上,第一真空吸嘴固定件(023011)通过螺丝固定于第一直线导轨(02401)的指定位置上,第一真空吸嘴(02301)嵌入安装于第一真空吸嘴固定件(023011)的u型开口处,第一连杆(02501)的一端通过铰链销安装于第一真空吸嘴固定件(023011)的指定位置上,第一连杆(02501)的另一端通过铰链销安装于转轴(02506)的一端;

35.第二直线导轨(02402)通过第二直线导轨固定件(024021)固定安装于第二吸盘凸出部(0272)上,第二真空吸嘴固定件(023021)通过螺丝固定于第二直线导轨(02402)的指定位置上,第二真空吸嘴(02302)嵌入安装于第二真空吸嘴固定件(023021)的u型开口处,第二连杆(02502)的一端通过铰链销安装于第二真空吸嘴固定件(023021)的指定位置上,第二连杆(02502)的另一端通过铰链销安装于转杆(02505)的一端;

36.第三直线导轨(02403)通过第三直线导轨固定件(024031)固定安装于第三吸盘凸出部(0273)上,第三真空吸嘴固定件(023031)通过螺丝固定于第三直线导轨(02403)的指定位置上,第三真空吸嘴(02303)嵌入安装于第三真空吸嘴固定件(023031)的u型开口处,第三连杆(02503)的一端通过铰链销安装于第三真空吸嘴固定件(023031)的指定位置上,第三连杆(02503)的另一端通过铰链销安装于转杆(02505)的另一端;

37.第四直线导轨(02404)通过第四直线导轨固定件(024041)固定安装于第四吸盘凸出部(0274)上,第四真空吸嘴固定件(023041)通过螺丝固定于第四直线导轨固定件(024041)上,第四真空吸嘴(02401)嵌入安装于第四真空吸嘴固定件(023041)的u型开口处,第四连杆(02504)的一端通过铰链销安装于第四真空吸嘴固定件(023041)的指定位置上,第四连杆(02504)的另一端通过铰链销安装于转轴(02506)的另一端;

38.转杆(02505)通过第三柱塞(02604)安装于转轴(02506)上面,第三柱塞(02604)的底部插入吸盘(027)设有的安装孔内,以将转轴(02506)及转杆(02505)安装于吸盘(027)上面,卡簧(02603)套设于第三柱塞(02604)的顶部以使第三柱塞(02604)保持稳定;

39.第一旋转柱塞(02601)通过连接转杆(02505)设有的通孔和吸盘(027)设有的通孔,能够使转杆(02505)在指定范围内转动;第二旋转柱塞(02602)通过连接转轴(02506)设

有的通孔和吸盘(027)设有的通孔,能够使转轴(02506)在指定范围内转动。

40.进一步地,第一吹气装置(0210)包括第一吹气盒(0211)和第一吹气盒气板(0212),第一吹气盒气板(0212)安装于第一吹气盒(0211)底部朝外的一面,第一吹气盒(0211)通过螺丝固定于吸盘(027)的下面,第一吹气盒(0211)内设有快速接头(02111)用于连接气管,气管内的气体通过快速接头(02111)经过第一吹气盒气板(0212)设有的均匀分布的细孔吹出;

41.第二吹气装置(0220)包括第二吹气盒(0221)和第二吹气盒气板(0222),第二吹气盒气板(0222)安装于第二吹气盒(0221)底部朝外的一面,第二吹气盒(0221)通过螺丝固定于吸盘(027)的下面,第二吹气盒(0221)内设有快速接头用于连接气管,气管内的气体通过快速接头经过第二吹气盒气板(0222)设有的均匀分布的细孔吹出。

42.进一步地,所述陶瓷膜上料机还包括移动轮(0071)和固定脚(0072),移动轮(0071)和固定脚(0072)为多个,分别安装于框架(002)的底部;移动轮(0071)用于方便移动所述陶瓷膜上料机,固定脚(0072)用于将所述陶瓷膜上料机稳定放置于指定位置;

43.陶瓷膜料片(010)的尺寸包括6寸、8寸和10寸。

44.本发明的有益效果在于,本发明提供的陶瓷膜上料机,主要包括用于固定陶瓷膜料片的上料升降机构,采用真空吸嘴从上料升降机构吸附陶瓷膜料片的抓取机构,通过直线电机模组将抓取机构运送至指定位置的运输机构;从而解决了直接使用机器夹持超薄产品存在的容易损伤物料表面、不易输送而且不利于机构定位的问题。

附图说明

45.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

46.图1是本发明实施例提供的陶瓷膜上料机的外观示意图。

47.图2是本发明实施例提供的陶瓷膜上料机的另一方向外观示意图。

48.图3是本发明实施例提供的陶瓷膜上料机的另一方向外观示意图。

49.图4是本发明实施例提供的陶瓷膜上料机的另一方向外观示意图。

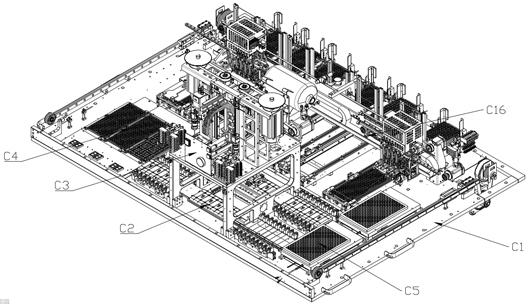

50.图5是本发明实施例提供的陶瓷膜上料机的去除外壳示意图。

51.图6是本发明实施例提供的陶瓷膜上料机的去除外壳另一方向示意图。

52.图7是本发明实施例提供的陶瓷膜上料机的去除外壳另一方向示意图。

53.图8是本发明实施例提供的陶瓷膜上料机的部分结构示意图。

54.图9是本发明实施例提供的陶瓷膜上料机的部分结构另一方向示意图。

55.图10是本发明实施例提供的陶瓷膜上料机的部分结构另一方向示意图。

56.图11是本发明实施例提供的陶瓷膜上料机的上料升降机构示意图。

57.图12是本发明实施例提供的陶瓷膜上料机的上料升降机构另一方向示意图。

58.图13是本发明实施例提供的陶瓷膜上料机的上料升降机构另一方向示意图。

59.图14是本发明实施例提供的陶瓷膜上料机的上料升降机构另一方向示意图。

60.图15是本发明实施例提供的陶瓷膜上料机的上料升降机构分解示意图。

61.图16是本发明实施例提供的陶瓷膜上料机的运输机构示意图。

62.图17是本发明实施例提供的陶瓷膜上料机的运输机构另一方向示意图。

63.图18是本发明实施例提供的陶瓷膜上料机的运输机构分解示意图。

64.图19是本发明实施例提供的陶瓷膜上料机的抓取机构示意图。

65.图20是本发明实施例提供的陶瓷膜上料机的抓取机构另一方向示意图。

66.图21是本发明实施例提供的陶瓷膜上料机的抓取机构分解示意图。

67.图22是本发明实施例提供的陶瓷膜上料机的第一抓取装置/第二抓取装置示意图。

68.图23是本发明实施例提供的陶瓷膜上料机的第一抓取装置/第二抓取装置另一方向示意图。

69.图24是本发明实施例提供的陶瓷膜上料机的第一抓取装置/第二抓取装置另一方向示意图。

70.图25是本发明实施例提供的陶瓷膜上料机的第一抓取装置/第二抓取装置分解示意图。

具体实施方式

71.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

72.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件;需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

73.以下结合附图与具体实施例,对本发明的技术方案做详细的说明。

74.参照图1至图25所示,为本发明提供的较佳实施例。

75.本发明提出的陶瓷膜上料机,用于陶瓷膜料片的自动上料,包括:

76.上料升降机构03,上料升降机构03为多个,用于承载待检测的陶瓷膜料片010),上料升降机构03由上料升降机构固定台030固定;

77.抓取机构02,抓取机构02包括第一抓取装置021和第二抓取装置022,第一抓取装置021和第二抓取装置022分别从不同的上料升降机构03抓取待检测的陶瓷膜料片010,抓取机构02的数量与上料升降机构03的数量相对应,第一抓取装置021的底部设有第一吹气装置0210,第二抓取装置022的底部设有第二吹气装置0220,第一吹气装置0210和第二吹气装置0220用于将上料升降机构03上的待检测的陶瓷膜料片010的褶皱吹平;

78.运输机构01,运输机构01用于将抓取机构02运送至指定位置;

79.第一除静电装置0051、第二除静电装置0052,用于去除上料升降机构03上的待检

测的陶瓷膜料片010的静电;

80.拖链004,拖链004用于安装线材和气管;

81.控制面板003,包括操作触摸屏0031和操作按钮0032,用于操作人员通过操作触摸屏0031和/或操作按钮0032启动、停止及控制上料升降机构03、抓取机构02、运输机构01的运行;

82.紧急挚0011,用于操作人员在突然情况下紧急制动上料升降机构03、抓取机构02、运输机构01;

83.电箱006,用于为所述陶瓷膜上料机提供工作电源;

84.ups007,用于对电箱006的供电电源进行稳压、稳频、滤波、抗电磁和射频干扰、防电压冲浪,以输出适用于的所述陶瓷膜上料机的工作电压和频率;

85.框架002,用于固定及安装上料升降机构03、抓取机构02、运输机构01、第一除静电装置0051、第二除静电装置0052、拖链004、控制面板003、电箱006;

86.外壳001,覆盖于框架002的指定位置,外壳001位于框架002的前部设有通孔以安装紧急挚0011,外壳001位于框架002的前部还安装有把手0012,以便操作人员打开或关闭,ups007放置于外壳001位于框架002的底部上面;

87.抓取机构02与运输机构01相连接并且安装于运输机构01的下部,上料升降机构03位于抓取机构02的下方,拖链004安装于运输机构01的前部,第一除静电装置0051和第二除静电装置0052分别安装于上料升降机构03的顶部的两侧,第一除静电装置0051和第二除静电装置0052的位置与上料升降机构03上升的指定位置平行;电箱006安装于框架002的底部后端,ups007位于电箱006前方的一侧。

88.所述陶瓷膜上料机的工作原理如下:

89.控制面板003的处理器内装有plc控制程序,通过plc控制程序实现上料升降机构03、抓取机构02、运输机构01完成自动上料工序;

90.首先,操作人员通过操作触摸屏0031和/或操作按钮0032启动上料升降机构03、抓取机构02、运输机构01,使得上料升降机构03和抓取机构02运行至初始位置:上料升降机构03下降与指定位置以便放置待检测的陶瓷膜料片010,运输机构01将抓取机构02运送至上料升降机构03上方以使第一抓取装置021和第二抓取装置022的位置与上料升降机构03相对;

91.接着,待检测的陶瓷膜料片010放置于上料升降机构03的指定位置上,第一除静电装置0051和第二除静电装置0052运行去除待检测的陶瓷膜料片010上的静电后,上料升降机构03上升至指定位置,第一吹气装置0210和第二吹气装置0220运行将上料升降机构03上的待检测的陶瓷膜料片010的褶皱吹平;

92.然后,第一抓取装置021和第二抓取装置022将待检测的陶瓷膜料片010从上料升降机构03上抓取后,运输机构01将抓取机构02运送至指定位置,第一抓取装置021和第二抓取装置022再将待检测的陶瓷膜料片010放置于指定位置上,这样,就完成了待检测的陶瓷膜料片010的上料工序。

93.上述技术方案提供的陶瓷膜上料机,用于陶瓷膜料片的自动上料,主要包括用于固定陶瓷膜料片的上料升降机构,采用真空吸嘴从上料升降机构吸附陶瓷膜料片的抓取机构,通过直线电机模组将抓取机构运送至指定位置的运输机构;本发明解决了直接使用机

器夹持超薄产品存在的容易损伤物料表面、不易输送而且不利于机构定位的问题,从而解决了人工上料存在的效率低、放置位置存在偏差影响检测效率的问题。

94.作为本发明的一种实施例,参照图11至图15,上料升降机构03包括第一对射光纤传感器0301、第二对射光纤传感器0302、第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038、第一底板03041、第二底板03042、第三底板03043、第一调整块03051、第二调整块03052、第三调整块03053、第四调整块03054、上料升降机构第一把手03061、上料升降机构第二把手03062、第一增长板030611、第二增长板030621、片托板03071、圆盘03072、光电感应器0361、接近感应开关037,第一底板03041、第二底板03042、第三底板03043通过螺丝按照固定相连,第二底板03042位于第一底板03041和第三底板03043之间,第一底板03041位于顶部,第三底板03043位于底部,第一底板03041、第二底板03042、第三底板03043的中间设有面积相同的贯穿的圆形空环,第一底板03041、第二底板03042、第三底板03043相连接之后,第一底板03041、第二底板03042、第三底板03043的中间设有贯穿的圆形空环形成具有一定厚度的圆形空腔,上料升降机构第一把手03061通过第一增长板030611固定于第一底板03041的一侧,上料升降机构第二把手03062通过第二增长板030621固定于第一底板03041的另一侧,第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038垂直向上固定于第一底板03041设有的通孔内,第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038分布于第一底板03041设有的贯穿的圆形空环的周边,圆盘03072通过螺丝固定安装于片托板03071的下面,圆盘03072的面积与第一底板03041设有的贯穿的圆形空环的面积相同,第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038的顶部穿过片托板03071设有的通孔以使片托板03071能够沿着第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038做垂直运动,光电感应器0361通过光电感应器安装板0362安装于圆盘03072的底部的一侧,第一对射光纤传感器0301通过第一对射光纤传感器安装板03011固定于上料升降机构第一把手03061的内侧,第二对射光纤传感器0302通过第二对射光纤传感器安装板03021固定于上料升降机构第二把手03062的内侧;片托板03071与第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038形成料盒,待检测的陶瓷膜料片010放置于片托板03071上面,第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038固定待检测的陶瓷膜料片010的位置;第一对射光纤传感器0301和第二对射光纤传感器0302用于检测片托板03071是否运动至指定位置;接近感应开关037安装于第三底板03043的下面,用于检测片托板03071是否被取出;光电感应器0361用于检测片托板03071上是否放置有待检测的陶瓷膜料片010;

95.上料升降机构03还包括支撑托架第一侧板03101、支撑托架第二侧板03102、支撑托架底板03103、第一直线轴承0311、第二直线轴承0312、第三直线轴承0313、第四直线轴承

0314、第一升降导杆0321、第二升降导杆0322、第三升降导杆0323、第四升降导杆0324、第一光电开关0331、第二光电开关0332、第三光电开关0333、光眼感应片0334、导杆连接块03341、光电开关安装板0335、步进减速电机034、电机安装板0341、电机加强板0342、第一推盘联件0351、第二推盘联件0352、推盘连杆0353;支撑托架第一侧板03101和支撑托架第二侧板03102分别安装于支撑托架底板03103的两边,支撑托架第一侧板03101和支撑托架第二侧板03102的顶部位于第三底板03043的下方,推盘连杆0353的顶部通过第一推盘联件0351固定于圆盘03072的下方,推盘连杆0353的下部从支撑托架底板03103中间设有的长方形通孔穿出,第一升降导杆0321、第二升降导杆0322、第三升降导杆0323、第四升降导杆0324分别通过第一直线轴承0311、第二直线轴承0312、第三直线轴承0313以及第四直线轴承0314固定于支撑托架底板03103设有的安装孔上,第一升降导杆0321、第二升降导杆0322、第三升降导杆0323、第四升降导杆0324的顶部与圆盘03072的底部相接,第一升降导杆0321、第二升降导杆0322、第三升降导杆0323、第四升降导杆0324的底部从第三底板03043的安装孔中穿出,电机安装板0341的顶部通过螺丝固定安装于第三底板03043朝下的一面,步进减速电机034固定安装于电机安装板0341上,电机加强板0342的一边与第三底板03043朝下的一面通过螺丝固定相接,电机加强板0342的另一边与电机安装板0341相对的一面通过螺丝固定相接;步进减速电机034的轴端通过第二推盘联件0352与推盘连杆0353相连;步进减速电机034通过第二推盘联件0352带动推盘连杆0353的底部在支撑托架底板03103中间设有的长方形通孔中做往复运动,从而使得推盘连杆0353的顶部通过圆盘03072带动片托板03071沿着第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038做垂直升降运动;第一升降导杆0321、第二升降导杆0322、第三升降导杆0323、第四升降导杆0324通过第一直线轴承0311、第二直线轴承0312、第三直线轴承0313以及第四直线轴承0314使得圆盘03072带动片托板03071的升降运动平稳;光电开关安装板0335通过螺丝安装于支撑托架第一侧板03101的外侧指定位置上,第一光电开关0331、第二光电开关0332、第三光电开关0333依次安装于光电开关安装板0335的指定位置上,第一光电开关0331与第二光电开关0332相邻,第三光电开关0333位于第二光电开关0332上方且相隔一定距离,第一光电开关0331、第二光电开关0332、第三光电开关0333用于上料升降机构03归零和最大位移位置的电器限位;

96.具体地,第一推盘联件0351为u型结构,第一推盘联件0351的顶部通过螺丝固定安装于圆盘03072的底部,推盘连杆0353的顶部通过连接轴固定于第一推盘联件0351的u型结构的中间,所述连接轴的两端分别固定安装于第一推盘联件0351的侧壁设有的通孔上。

97.具体地,上料升降机构03还包括第一调整块03051、第二调整块03052、第三调整块03053、第四调整块03054;第一底板03041的侧面分别设有第一底板第一凹槽030411、第一底板第二凹槽030412、第一底板第三凹槽030413、第一底板第四凹槽030414,第一调整块03051穿过第一底板第一凹槽030411安装于第二底板03042相应的位置上,第二调整块03052穿过第一底板第二凹槽030412安装于第二底板03042相应的位置上,第三调整块03053穿过第一底板第三凹槽030413安装于第二底板03042相应的位置上,第四调整块03054穿过第一底板第四凹槽030414安装于第二底板03042相应的位置上;第一调整块03051、第二调整块03052、第三调整块03053、第四调整块03054分别位于片托板03071前、

后、左、右的位置,用于使片托板03071在一定位置范围移动;

98.具体地,片托板03071设有多个通孔用于安装第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038,第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038通过安装于片托板03071的指定通孔上,实现更换第一导向杆03031、第二导向杆03032、第三导向杆03033、第四导向杆03034、第五导向杆03035、第六导向杆03036、第七导向杆03037、第八导向杆03038的不同位置,从而能够使片托板03071能够放置不同尺寸的待检测的陶瓷膜料片010。

99.作为本发明的一种实施例,参照图16至图18,运输机构01包括:直线电机模组0101、直线电机模组安装板0102、上料架0103、上料架安装件01031、拖链头部支撑件0104、信号线盒0105、真空发射器0106、真空压力表0107、电磁阀0108;直线电机模组安装板0102用于固定直线电机模组0101,上料架0103通过上料架安装件01031固定于直线电机模组0101的一端,拖链头部支撑件0104用于固定安装拖链004的一端,信号线盒0105通过螺丝固定安装于拖链头部支撑件0104的前部,真空发射器0106和真空压力表0107分别安装于上料架0103下部的指定位置上,电磁阀0108安装于上料架0103后部的指定位置上;直线电机模组0101用于将抓取机构02运送至指定位置,信号线盒0105用于将信号线集中在一起通过拖链头部支撑件0104送至拖链004安装,真空发射器0106用于控制第一抓取装置021的真空吸嘴和第二抓取装置021的真空吸嘴吸取或放下待检测的陶瓷膜料片010;真空压力表0107用于测量第一抓取装置021或第二抓取装置022的压力,真空压力表0107的数量与第一抓取装置021和第二抓取装置022的数量相对应;电磁阀0108用于启动或停止抓取机构02运动。

100.作为本发明的一种实施例,参照图19至图21,抓取机构02还包括抓取机构气缸0201、抓取机构气缸连接板02011、抓取机构安装框架0202,抓取机构气缸0201通过抓取机构气缸连接板02011固定于抓取机构安装框架0202的中部,第一抓取装置021和第二抓取装置022分别固定于抓取机构安装框架0202的前部和后部,第一吹气装置0210通过螺丝安装于第一抓取装置021的底部,第二吹气装置0220通过螺丝安装于第二抓取装置022的底部;抓取机构气缸0201通过上下运动以带动第一抓取装置021和第二抓取装置021吸取或者放下待检测的陶瓷膜料片010。

101.具体地,抓取机构气缸0201通过设有的安装孔安装于上料架0103下部的指定位置上。

102.作为本发明的一种实施例,参照图22至图25,第一抓取装置021和第二抓取装置022的结构相同,包括:第一真空吸嘴02301、第一真空吸嘴固定件023011、第二真空吸嘴02302、第二真空吸嘴固定件023021、第三真空吸嘴02303、第三真空吸嘴固定件023031、第四真空吸嘴02304、第四真空吸嘴固定件023041、第一直线导轨02401、第一直线导轨固定件024011、第二直线导轨02402、第二直线导轨固定件024021、第三直线导轨02403、第三直线导轨固定件024031、第四直线导轨02404、第四直线导轨固定件024041、第一连杆02501、第二连杆02502、第三连杆02503、第四连杆02504、转杆02505、转轴02506、第一旋转柱塞02601、第二旋转柱塞02602、卡簧02603、第三柱塞02604、吸盘027;第一真空吸嘴02301、第二真空吸嘴02302、第三真空吸嘴02303、第四真空吸嘴02304用于吸取或者放下待检测的陶

瓷膜料片010,吸盘027用于固定第一真空吸嘴02301、第二真空吸嘴02302、第三真空吸嘴02303、第四真空吸嘴02304;

103.吸盘027的四周设有第一吸盘凸出部0271、第二吸盘凸出部0272、第三吸盘凸出部0273、第四吸盘凸出部0274,吸盘027的中部设有第一吸盘安装孔02701、第二吸盘安装孔02702、第三吸盘安装孔02703、第四吸盘安装孔02704,第一吸盘安装孔02701、第二吸盘安装孔02702、第三吸盘安装孔02703、第四吸盘安装孔02704通过螺丝将吸盘027固定安装于抓取机构安装框架0202相应的位置上;

104.第一直线导轨02401通过第一直线导轨固定件024011固定安装于第一吸盘凸出部0271上,第一真空吸嘴固定件023011通过螺丝固定于第一直线导轨02401的指定位置上,第一真空吸嘴02301嵌入安装于第一真空吸嘴固定件023011的u型开口处,第一连杆02501的一端通过铰链销安装于第一真空吸嘴固定件023011的指定位置上,第一连杆02501的另一端通过铰链销安装于转轴02506的一端;

105.第一直线导轨02401通过第一直线导轨固定件024011固定安装于第一吸盘凸出部0271上,第一真空吸嘴固定件023011通过螺丝固定于第一直线导轨02401的指定位置上,第一真空吸嘴02301嵌入安装于第一真空吸嘴固定件023011的u型开口处,第一连杆02501的一端通过铰链销安装于第一真空吸嘴固定件023011的指定位置上,第一连杆02501的另一端通过铰链销安装于转轴02506的一端;

106.第一直线导轨02401通过第一直线导轨固定件024011固定安装于第一吸盘凸出部0271上,第一真空吸嘴固定件023011通过螺丝固定于第一直线导轨02401的指定位置上,第一真空吸嘴02301嵌入安装于第一真空吸嘴固定件023011的u型开口处,第一连杆02501的一端通过铰链销安装于第一真空吸嘴固定件023011的指定位置上,第一连杆02501的另一端通过铰链销安装于转轴02506的一端;

107.第二直线导轨02402通过第二直线导轨固定件024021固定安装于第二吸盘凸出部0272上,第二真空吸嘴固定件023021通过螺丝固定于第二直线导轨02402的指定位置上,第二真空吸嘴02302嵌入安装于第二真空吸嘴固定件023021的u型开口处,第二连杆02502的一端通过铰链销安装于第二真空吸嘴固定件023021的指定位置上,第二连杆02502的另一端通过铰链销安装于转杆02505的一端;

108.第三直线导轨02403通过第三直线导轨固定件024031固定安装于第三吸盘凸出部0273上,第三真空吸嘴固定件023031通过螺丝固定于第三直线导轨02403的指定位置上,第三真空吸嘴02303嵌入安装于第三真空吸嘴固定件023031的u型开口处,第三连杆02503的一端通过铰链销安装于第三真空吸嘴固定件023031的指定位置上,第三连杆02503的另一端通过铰链销安装于转杆02505的另一端;

109.第四直线导轨02404通过第四直线导轨固定件024041固定安装于第四吸盘凸出部0274上,第四真空吸嘴固定件023041通过螺丝固定于第四直线导轨固定件024041上,第四真空吸嘴02401嵌入安装于第四真空吸嘴固定件023041的u型开口处,第四连杆02504的一端通过铰链销安装于第四真空吸嘴固定件023041的指定位置上,第四连杆02504的另一端通过铰链销安装于转轴02506的另一端;

110.转杆02505通过第三柱塞02604安装于转轴02506上面,第三柱塞02604的底部插入吸盘027设有的安装孔内,以将转轴02506及转杆02505安装于吸盘027上面,卡簧02603套设

于第三柱塞02604的顶部以使第三柱塞02604保持稳定;

111.第一旋转柱塞02601通过连接转杆02505设有的通孔和吸盘027设有的通孔,能够使转杆02505在指定范围内转动;第二旋转柱塞02602通过连接转轴02506设有的通孔和吸盘027设有的通孔,能够使转轴02506在指定范围内转动。

112.作为本发明的一种实施例,参照图19至图21,第一吹气装置0210包括第一吹气盒0211和第一吹气盒气板0212,第一吹气盒气板0212安装于第一吹气盒0211底部朝外的一面,第一吹气盒0211通过螺丝固定于吸盘027的下面,第一吹气盒0211内设有快速接头02111用于连接气管,气管内的气体通过快速接头02111经过第一吹气盒气板0212设有的均匀分布的细孔吹出;

113.第二吹气装置0220包括第二吹气盒0221和第二吹气盒气板0222,第二吹气盒气板0222安装于第二吹气盒0221底部朝外的一面,第二吹气盒0221通过螺丝固定于吸盘027的下面,第二吹气盒0221内设有快速接头用于连接气管,气管内的气体通过快速接头经过第二吹气盒气板0222设有的均匀分布的细孔吹出。

114.作为本发明的一种实施例,参照图3、图4、图6、图7,所述陶瓷膜上料机还包括移动轮0071和固定脚0072,移动轮0071和固定脚0072为多个,分别安装于框架002的底部;移动轮0071用于方便移动所述陶瓷膜上料机,固定脚0072用于将所述陶瓷膜上料机稳定放置于指定位置。

115.优选地,陶瓷膜料片010的尺寸包括6寸、8寸和10寸。

116.具体地,第一除静电装置0051和第二除静电装置0052为除静电离子风机。

117.具体地,控制面板003包括中央处理器用于下载及运行plc控制程序。

118.本发明技术方案所涉及的plc控制程序通过plc生产厂家提供的软件平台编写,本领域技术人员根据plc生产厂家的编程手册结合本技术方案能够轻易实现该plc控制程序,本发明技术方案不包括对计算机方法的改进。

119.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。