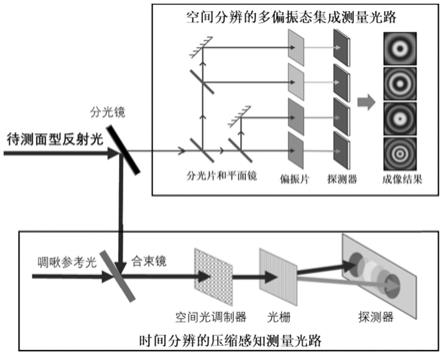

一种x射线实时成像检测设备

技术领域

1.本发明涉及半导体技术领域,尤其涉及一种x射线实时成像检测设备。

背景技术:

2.目前,半导体行业中的叠层薄膜电感产品生产后需要对电感的电性能进行检测,检测的方法为一是采用人工观察检测,使用显微镜目测判断电感产品内部结构,但该人工检测方式劳动强度大,效率低,容易漏判,人工目测精度低,容易误判;二是采用aoi自动光学检查,但该检测方式只是检测叠层薄膜电感的外观,无法检测叠层薄膜电感内部,且对周围环境要求高。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的在于提供一种x射线实时成像检测设备,其能解决现有叠层电感检测方法劳动强度大,精度和效率低下的问题。

4.本发明的目的采用如下技术方案实现:

5.一种x射线实时成像检测设备,包括工作台、移载机构、载物台、检测单元、搬运机械手、物料区和计算器单元;所述移载机构安装于所述工作台上,所述载物台与所述移载机构连接,所述移载机构适于带动载物台向x轴和y轴移动;

6.所述检测单元固定于工作台,所述检测单元包括x射线发射装置和平板探测装置,所述平板探测装置并与计算器单元连接,所述载物台位于x射线发射装置和平板探测装置之间,所述x射线发射装置用于向被测产品发射x射线,平板探测装置适于采集图像信号;

7.所述搬运机械手适于将被测产品在载物台和物料区之间转移。

8.进一步地,所述移载机构包括x轴滑轨、y轴滑轨、x轴传动组件和y轴传动组件;所述载物台包括连接板、基座、碳纤板和压紧机构,所述y轴滑轨设于所述连接板,所述基座与所述y轴滑轨滑动连接,所述连接板与x轴滑轨滑动连接,所述x轴传动组件与所述连接板连接,所述y轴传动组件与所述基座连接,所述碳纤板设于所述基座上;所述压紧机构安装于所述基座,适于压紧所述被测产品;所述工作台底端设有多个限位传感器,所述限位传感器与计算器单元连接,所述连接板上固定有感应条。

9.进一步地,所述x射线发射装置设于载物台的下方,所述x射线发射装置包括为x射线源和手动滑台,所述x射线源与所述手动滑台滑动连接,所述手动滑台与所述工作台连接,所述x射线源的出光口从下往上朝向所述载物台。

10.进一步地,所述平板探测装置设于载物台的上方,所述平板探测装置包括平板探测器、升降模组和升降电机,所述升降模组与所述工作台接,所述平板探测器与所述升降模组连接,所述升降模组适于调节所述平板探测器与所述载物台之间的距离。

11.进一步地,所述搬运机械手包括龙门模组、升降气缸、真空吸盘抓手和抖动气缸,所述龙门模组固定于物料区上方,所述升降气缸与所述龙门模组连接,所述升降气缸的活动端连接真空吸盘抓手,所述真空吸盘抓手安装所述抖动气缸。

12.进一步地,所述物料区邻近所述工作台,所述搬运机械手设于所述物料区与工作台之间,所述物料区包括上料区、ok品下料区和ng品下料区,所述上料区、ok品下料区和ng品下料区并排设置。

13.进一步地,所述上料区包括上料升降模组、料盒、导轨和顶升柱,所述料盒的两侧与所述导轨滑动连接,所述上料升降模组与所述顶升柱的一端连接,所述顶升柱的另一端与所述料盒底部连接;所述料盒的边沿均垂直连接有定位挡板,所述定位挡板可相对所述料盒表面滑动,所述料盒的边沿设有调节部件,所述调节部件用于调节定位挡板的位置;所述物料区的平台垂直连接有托举板,所述托举板的顶部设有高度感应器。

14.进一步地,所述x射线实时成像检测设备还包括ng品打码机构,所述ng品打码机构安装于所述工作台;所述ng品打码机构包括滑台气缸、笔形气缸、安装座、第一滑动组件、第二滑动组件、第一滑座、第二滑座和色笔;所述滑台气缸与所述安装座连接,所述安装座通过第一滑动组件与所述第一滑座滑动连接,所述笔形气缸与所述第一滑座连接,所述第二滑座通过第二滑动组件与所述第一滑座滑动连接,所述第一滑座的上端与第二滑座之间设有弹簧,所述第二滑座与固定架固定连接,所述固定架安装所述色笔,所述色笔适于对被测产品的ng区域标记。

15.进一步地,所述x射线实时成像检测设备还包括柜体,所述柜体内集成有控制电柜,所述控制电柜与计算器单元连接,所述工作台、移载机构、载物台、检测单元、ng品打码机构、搬运机械手和物料区均设于柜体内,所述移载机构、载物台、搬运机械手、ng品打码机构和物料区均与所述控制电柜电气连接。

16.进一步地,所述柜体还包括物料区拉门,所述物料区拉门正对所述物料区,所述料盒设有把手,所述料盒可沿导轨滑动进出柜体。

17.相比现有技术,本发明的有益效果在于:

18.(1)本发明设置移载机构和检测单元,具有高自动化程度检测水平,降低人工劳动强度,提高检测速度和准确率,检测数据易于保存、分类和查询,极大地提高不良品缺陷统计的效率,在不影响正常生产的情况下降低人工成本,提高了产品的安全性和可靠性;

19.(2)本发明利用检测单元,通过x射线源发射x射线穿过产品后,可以得到不同灰度显示图像的特性,进而对薄膜电感内部结构进行无损检测,透射内部检测效果及检测效率相比传统aoi光学检测更精准和全面。

附图说明

20.图1为本发明的x射线实时成像检测设备的整体结构分布示意图;

21.图2为本发明的工作台、移载机构和载物台的结构示意图;

22.图3为本发明的搬运机械手的结构示意图;

23.图4为上料区的结构示意图;

24.图5为x射线发射装置的结构示意图;

25.图6为平板探测装置的结构示意图;

26.图7为ng品打码机构的结构示意图;

27.图8为本发明的x射线实时成像检测设备外部示意图。

28.图中:1、工作台;2、移载机构;3、载物台;4、检测单元;5、搬运机械手;6、物料区;7、

控制电柜;8、ng品打码机构;9、柜体;10、被测产品;21、x轴滑轨;22、y轴滑轨;23、x轴传动组件;24、y轴传动组件;31、连接板;32、基座;33、碳纤板;34、压紧机构;241、伺服电机;242、丝杆部件;41、x射线发射装置;411、x射线源;412、手动滑台;42、平板探测装置;421、平板探测器;422、升降模组;423、升降电机;51、龙门模组;52、升降气缸;53、真空吸盘抓手;54、抖动气缸;531、真空吸盘;61、上料区;611、上料升降模组;612、料盒;613、导轨;614、顶升柱;615、定位挡板;616、调节部件;617、托举板;618、高度感应器;619、底板;62、ok品下料区;63、ng品下料区;81、滑台气缸;82、笔形气缸;83、安装座;84、第一滑动组件;85、第二滑动组件;86、第一滑座;87、第二滑座;88、色笔;89、弹簧;80、固定架;91、显示器;92、控制旋钮;93、键盘;94、物料区拉门;11、感应条;12、限位传感器。

具体实施方式

29.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳的实施例。但是,本发明可以用许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

30.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.参阅图1-8,本实施例提供一种x射线实时成像检测设备,包括工作台1、移载机构2、载物台3、检测单元4、搬运机械手5、物料区6和计算器单元;移载机构2安装于工作台1上,载物台3与移载机构2连接,移载机构2适于带动载物台3向x轴和y轴移动;检测单元4固定于工作台1,检测单元4包括x射线发射装置41和平板探测装置42,平板探测装置42并与计算器单元连接,载物台3位于x射线发射装置41和平板探测装置42之间,x射线发射装置41用于向被测产品10发射x射线,平板探测装置42适于采集图像信号;物料区6邻近工作台1,搬运机械手5设于物料区6与工作台1之间,搬运机械手5适于将被测产品10在载物台3和物料区6之间转移。

33.由于检测单元4有可能规格上无法完全覆盖载物台3上的被测产品10,设置移载机构2带动被测产品10移动使得检测单元4可对正被测产品10的不同位置,使被测产品10任意范围内位置点的检测均可完成,同时避免搬运机械手5在放置被测产品10时被平板探测装置42阻挡,移载机构2带动载物台3移动靠近物料区6上料后,移动至设有检测单元4的检测区进行检测;本实施例中,移载机构2包括x轴滑轨21、y轴滑轨22、x轴传动组件23和y轴传动组件24,x轴滑轨21与工作台1固定,且与x轴传动组件23平行;载物台3包括连接板31、基座32、碳纤板33和压紧机构34,y轴滑轨22设于连接板31,基座32与y轴滑轨22滑动连接,连接板31与x轴滑轨21滑动连接,x轴传动组件23与连接板31连接,y轴传动组件24与基座32连

接,碳纤板33设于基座32的表面上;压紧机构34安装于基座32,适于压紧被测产品10。工作台1底端设有多个限位传感器12,限位传感器12与计算器单元连接,连接板31上固定有感应条11,限位传感器12可感应基座32的移动位置并限制基座32可移动的极限位置,感应条11经过限位传感器12时,使限位传感器12接收生成感应信号,并传输至计算器单元,从而控制基座32的移动行程,如启动或停止。

34.优选地,x轴传动组件23为直线电机,直线电机上的滑块与连接板31固定,连接板31的底部固定有第一滑动块,第一滑动块与x轴滑轨21滑接,通过直线电机的滑块直线运动,可带动连接板31及连接板31上的部件沿x轴滑轨21向x轴方向来回移动,y轴传动组件24包括伺服电机241和与伺服电机241连接的丝杆部件242,丝杆部件242连接基座32,通过伺服电机241转动,丝杆部件242将转动运动转化为直线运动,基座32底部连接有第二滑动块,第二滑动块与y轴滑轨22滑动连接,带动基座32沿y轴滑轨22向y轴方向来回移动;为了使x射线成像效果更好,连接板31开设有镂空部,x射线可直接透射基座32;由于材料密度对x射线成像的干涉,基座32采用碳纤板33作为载面,被测产品10放置在碳纤板33上,压紧机构34安装于碳纤板33的两侧,压紧机构34为压紧气缸,由另一个伺服电机241驱动,压紧气缸可将被测产品10压紧于载面上,固定被测产品10,避免被测产品10表面光滑,且载物台3在移载机构2带动高速运动下,被测产品10与载物台3的载面容易造成相对位置滑动而跑偏,造成检测无效。进一步地,物料区6包括上料区61、ok品下料区62和ng品下料区63,上料区61、ok品下料区62和ng品下料区63并排设置。

35.具体地,x射线实时成像检测设备的工作过程为:首先,人工将被测产品10堆叠好放置在上料区61,推送到取料位置,完成备料状态后,设备启动,搬运机械手5从物料区6取料并搬运至载物台3,工作台1上设有2个载物台3,放置在载物台3的载面上后,压紧机构34将被测产品10压紧,移载机构2通过带动载物台3沿x轴或y轴移动至正对x射线发射装置41和平板探测装置42,x射线发射装置41向被测物品发射x射线,x射线透照被测物体后形成图像信号,平板探测装置42接收图像信号,生成图像并由计算器单元存储和处理,用于后续的产品质量分析;

36.计算器单元分析流程为:第一步检测产品切割后的切割线和产品内部结构,判断切割线与内部线圈是否重合,若切割线与内部线圈重合,则产品发生切割偏位,判定为ng品,反之切割线与线圈不重合,判定为ok品;

37.第二步进行叠层单层偏位检测,若检测图像中,线圈内部出现黑点或阴影则判定ng品,反之为ok品;

38.第三步留边量检测,在第一步中判定切割线与内电极无重合情况下,计算产品内电极到切割线的最短距离,若最短距离超出标准范围,则判定为ng品,反之为ok品。

39.优选地,x射线实时成像检测设备还包括ng品打码机构8,ng品打码机构8安装于工作台1,上述2个载物台3均配设有ng品打码机构8,当计算器判定当前被测产品10为ng品后,ng品打码机构8运行通过ccd定位到ng区域并打码标识;ng品打码机构8包括滑台气缸81、笔形气缸82、安装座83、第一滑动组件84、第二滑动组件85、第一滑座86、第二滑座87和色笔88;滑台气缸81与安装座83连接,滑台气缸81带动安装座83横向滑动,安装座83通过第一滑动组件84与第一滑座86滑动连接,笔形气缸82与第一滑座86连接,笔形气缸82带动第一滑座86纵向滑动,第二滑座87通过第二滑动组件85与第一滑座86滑动连接,第一滑座86的上

端与第二滑座87之间设有弹簧89,第一滑座86滑动时,在惯性下同时带动了第二滑座87向下移动,第二滑座87与固定架80固定连接,固定架80安装色笔88,色笔88适于对被测产品10的ng区域进行标记,色笔88向下滑动时有可能会与被测产品10的表面碰撞,损伤被测产品10,因此设置了用于缓冲的弹簧89,当固定架80向下移时,在惯性下固定架80拉动弹簧89使其拉伸,从而减缓色笔88下移的冲力,保护被测产品10,色笔88对检测为ng的区域进行ng标识打码;检测出为ng品的被测产品10进行打码ng的标识后通过搬运机械手5搬运至ng品下料区63,检测为ok品的搬运至ok品下料区62。

40.本实施例中,x射线发射装置41设于载物台3的下方,x射线发射装置41包括为x射线源411和手动滑台412,x射线源411与手动滑台412滑动连接,手动滑台412与工作台1连接,x射线源411的出光口从下往上朝向载物台3,发出x射线时,x射线的射向从载物台3底部朝向载物台3的载面。为了保证x射线的照射距离可以根据实际测试的不同规格被测产品10进行调节,将x射线源411与手动滑台412滑动连接,通过手动控制手动滑台412的手摇把手来调节x射线源411的位置,其中x射线源411采用高精度碳纳米管微焦点x射线源411,x射线源411管电流为max100ua,实现高分辨率x射线成像,提高检测效率和准确率;

41.平板探测装置42设于载物台3的上方,平板探测装置42包括平板探测器421、升降模组422和升降电机423,升降模组422与工作台1接,平板探测器421与升降模组422连接,升降模组422适于调节平板探测器421与载物台3的载面之间的距离。为了实现高分辨率成像,平板探测器421采用高分辨率scl数字平板探测器421,已经将平板探测器421与升降模组422连接,升降模组422由升降电机423驱动,可以上下调整平板探测器421与载物台3的载面的距离,方便调整光学距离和放大倍率;x射线由载物台3的底部向载物台3的载面照射,x射线透照测物体后,射向平板探测器421,平板探测器421接收并生成图像,实现实时检测效果,达到透射内部检测效果及提高检测效率。

42.本实施例中,搬运机械手5包括龙门模组51、升降气缸52、真空吸盘抓手53和抖动气缸54,龙门模组51固定于物料区6上方,升降气缸52与龙门模组51连接,升降气缸52的活动端连接真空吸盘抓手53,真空吸盘抓手53安装抖动气缸54。龙门模组51用于带动真空吸盘抓手53x轴移动和y轴移动靠近或远离物料区6,升降气缸52用于带动真空吸盘抓手53z轴移动,抓取被测产品10;真空吸盘抓手53连接抽气装置,为了保证有效吸取,真空吸盘抓手53包括多组连接真空逻辑阀的真空吸盘531,避免某个真空吸盘531吸附有涉漏、漏空情况时,依然可以有效吸取搬运被测产品10;由于被测产品10层叠放置,容易多张被测产品10层叠粘结,为了避免真空吸盘抓手53同时吸附了多个的被测产品10,利用抖动气缸54抖动真空吸盘抓手53,使粘结的被测产品10分离。

43.本实施例中,上料区61包括上料升降模组611、料盒612、导轨613和顶升柱614,料盒612的两侧与导轨613滑动连接,料盒612可相对导轨613滑动拉出物料区6,人工将被测产品10堆叠在料盒612,上料之后将料盒612推动回到物料区6的原位;上料升降模组611与顶升柱614的一端连接,顶升柱614的另一端与料盒612底部连接,上料结束后,上料升降模组611控制顶升柱614向上或向下滑动,托举料盒612上升或下降;料盒612的边沿均垂直连接有定位挡板615,定位挡板615可相对料盒612表面的底板619滑动,料盒612表面的底板619上设有刻度,便于定位挡板615滑动调整相对的间距以适配不同产品的尺寸,具体可兼容产品规格边长范围在100-300mm;料盒612的边沿设有调节部件616,调节部件616用于调节定

位挡板615的位置,调节部件616为l型固定把手,l形固定把手与料盒612表面的底板619连接,l形固定把手与料盒612表面的底板619固定时,将定位挡板615与料盒612表面的底板619固定,实现定位挡板615的定位;

44.物料区6的平台垂直连接有托举板617,托举板617的顶部设有高度感应器618,上料升降模组611自动上升带动料盒612上升,堆叠好的被测产品10整体高度上升,上料区61两侧有位于固定高度的高度感应器618,当被测产品10上升至高度感应器618处,高度传感器感应被测产品10并判定满料状态,传递至控制电柜7,控制电柜7控制上料升降模组611停止上升,设备完成备料状态,等待进行检测。需要注意的是,ng品下料区63、ok品下料区62的结构与上料区61的结构同理。

45.本实施例中,x射线实时成像检测设备还包括柜体9,柜体9内集成有控制电柜7,控制电柜7与计算器单元连接,工作台1、移载机构2、载物台3、检测单元4、ng品打码机构8、搬运机械手5和物料区6均设于柜体9内,移载机构2、载物台3、搬运机械手5、ng品打码机构8和物料区6均与控制电柜7电气连接。柜体9为防辐射密封型柜体9,计算器单元接收采集的图像检测分析后控制得出结果后通过控制电柜7运行其他装置进行后续工序。柜体9表面嵌设有显示器91、控制旋钮92和键盘93,显示器91和键盘93与计算器单元连接,显示器91用于显示软件操作界面和数据管理,主要包括主页、控制系统、图像浏览、报告系统、图像调节、图像显示区,状态栏、监控显示区、模板管理、产品检测标准、检测数量、检测区域位置等;键盘93用于信息输入,控制旋钮92与控制电柜7连接,用于微调柜体9内部的装置。柜体9还包括物料区拉门94,物料区拉门94正对物料区6,料盒612设有把手,料盒612可沿导轨613滑动进出柜体9。

46.以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。