1.本发明涉及一种金刚石硬质合金复合片的合成装置及其方法,尤其涉及一种双池热等静压条件下高温高压合成装置及其合成工艺。

背景技术:

2.金刚石硬质合金复合片由金刚石微粉和硬质合金基座在高温高压条件下烧结而成,其具有金刚石的高硬度、高耐磨性和硬质合金的抗冲击性能,用于制造金刚石钻头,最终用于石油、天然气、页岩气的勘探和开采。

3.目前,金刚石硬质合金复合片的生产工艺步骤如下:

①

对金刚石微粉进行酸、碱净化处理;

②

硬质合金基座表面喷砂去除杂质;

③

将净化处理过的硬质合金基座和金刚石微粉装入高熔点金属杯内;

④

将前述已装入硬质合金基座和金刚石微粉的金属杯放入真空炉内进行高温净化处理;

⑤

将前述净化处理后的金属杯扣上盖杯,装入合成块。

⑥

将合成块放入六面顶压机内进行高温高压烧结;

⑦

最后将烧结所得到的金刚石硬质合金复合片加工成符合商品化要求的产品。六面顶压机工作时,60~100mpa的高压油注入直径500~850mm的油缸,推动六只活塞向中心移动,当前部的顶锤接触到合成块(六面体)的六个面后挤压合成块,合成所需高压通过叶腊石传递,加热用电流通过上下导电钢圈传入碳片和碳管,使其发热,且将碳管内的盐和高熔点金属杯加热至1400~1500℃,盐在此高温下熔化,由固相变成液相,构成一个等静压的传压环境,使得其内的高熔点金属杯所包裹的金刚石微粉和硬质合金基座处于温度1400~1500℃,压力6~7gpa热等静压环境中进行烧结。由于通过叶腊石传导的外加压力非常高,会使得承担加热作用的碳片和碳管发生变形,致使发热场空间扭曲变形,影响热场的空间均匀性,进而影响金属杯的受热均匀性,最终使得杯内金刚石硬质合金复合片在烧结过程中受热不均,降低其烧结质量。

技术实现要素:

4.本发明的目的是克服现有技术存在的不足,提供一种金刚石硬质合金复合片的高温高压合成装置及其方法,旨在改善金刚石硬质合金复合片的高温受热的均匀性。

5.本发明的目的通过以下技术方案来实现:

6.金刚石硬质合金复合片的合成装置,特点是:包含外盐管、内盐管以及叶腊石,叶腊石具有用于配装外盐管和导电钢圈的通孔,外盐管装于其内,外盐管内配装碳管,碳管内配装内盐管,金属杯放入内盐管内,上下端口封装有盐片,叶腊石的通孔上下端再装入碳片和导电钢圈,碳片与外盐管、碳管、内盐管以及盐片相贴合。

7.进一步地,上述的金刚石硬质合金复合片的合成装置,其中,内盐管采用nacl纯度高于99.5%的高纯盐。

8.进一步地,上述的金刚石硬质合金复合片的合成装置,其中,内盐管由nacl纯度高于99.5%的高纯盐通过冷等静压高压成型,内盐管密度高于2.15g/cm3。

9.进一步地,上述的金刚石硬质合金复合片的合成装置,其中,内盐管的径向厚度为

2~5mm。

10.进一步地,上述的金刚石硬质合金复合片的合成装置,其中,外盐管由nacl与保温粉体材料压制而成。

11.进一步地,上述的金刚石硬质合金复合片的合成装置,其中,保温粉体材料的质量比为5~30%。

12.进一步地,上述的金刚石硬质合金复合片的合成装置,其中,保温粉体材料为si3n4、cro2或al2o3。

13.进一步地,上述的金刚石硬质合金复合片的合成装置,其中,外盐管的径向厚度为2~5mm。

14.本发明金刚石硬质合金复合片的合成方法,包括以下步骤:

15.①

对金刚石微粉进行酸、碱净化处理;

16.②

硬质合金基座表面喷砂去除杂质

17.③

将净化后的硬质合金基座和金刚石微粉装入金属杯内;

18.④

上述已装有硬质合金基座和金刚石微粉的金属杯放入真空炉内进行高温净化处理;

19.⑤

净化处理后的金属杯扣上盖杯,将外盐管插入叶腊石的孔中,再依次装入碳管、内盐管以及金属杯,封装盐片,叶腊石孔的上下两端放入碳片和导电钢圈;

20.⑥

组装好后放入六面顶压机内进行高温高压烧结,烧结工艺为:

21.首先,缓慢加压至2~4gpa;

22.然后,启动加热,电流通过上下导电钢圈引入至碳片和碳管,使其发热,产生1400~1500℃高温;

23.碳管同时加热内盐管和外盐管,内外盐管熔化同时产生两个熔化盐所形成的等静压区域,形成内外两个热等静压池,即内等静压池和外等静压池,内等静压池提供适合金刚石硬质合金复合片烧结的各向压力均等的热等静压环境,外等静压池为其内的碳管提供受力均匀的压力环境,碳管受力均衡,其变形小,使内等静压池产生更均衡的高温和压力环境;还对碳管及以内空间提供保温作用,减少热量散失;

24.最后,维持高温的同时继续加压至6~7gpa,对高熔点金属杯内的金刚石和硬质合金进行烧结;

25.⑦

泄压、降温到常压、室温,将烧结得到的金刚石硬质合金复合片取出。

26.本发明与现有技术相比具有显著的优点和有益效果,具体体现在以下方面:

27.本发明在碳管的内侧设有内盐管,外侧设有外盐管,当电流通过碳管,碳管发热同时加热内盐管和外盐管,同时产生两个熔化盐所形成的等静压区域,即内等静压池和外等静压池,内等静压池提供一个适合金刚石硬质合金复合片烧结的各向压力均等的热等静压环境;外等静压池为其内的碳管提供一受力均匀的压力环境,大大减少了碳管的几何形变,进而改善了内等静压池受热的均匀性,最终显著提升了金刚石硬质合金复合片的烧结品质;外盐管还对发热碳管及以内空间提供保温的作用,减少热量散失,减低加热能耗。

28.本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明具体实施方式了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

30.图1:本发明装置的截面结构示意图;

31.图2:对比例的复合片的微观组织照片;

32.图3:实施例1的复合片的微观组织照片。

具体实施方式

33.下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本发明的描述中,方位术语和次序术语等仅用于区分描述,而不能理解为指示或暗示相对重要性。

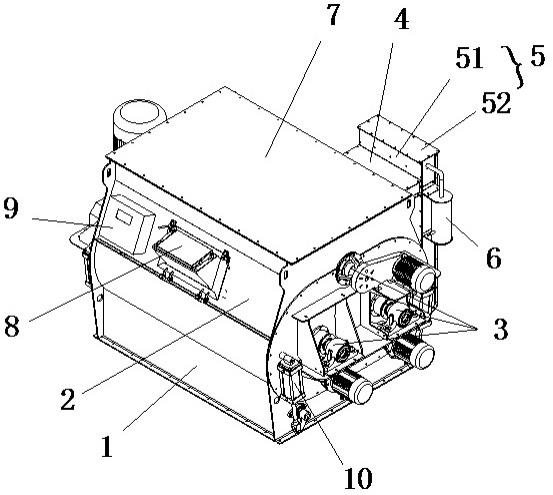

35.如图1所示,金刚石硬质合金复合片的合成装置,包含外盐管8、内盐管6以及叶腊石1,叶腊石1具有用于配装外盐管8和导电钢圈2的通孔,外盐管8装于其内,外盐管8内配装碳管5,碳管5内配装内盐管6,金属杯7放入内盐管6内,上下端口封装有盐片4,叶腊石1的通孔上下端再装入碳片3和导电钢圈2,碳片3与外盐管8、碳管5、内盐管6以及盐片4相贴合。

36.其中,内盐管6由nacl纯度高于99.5%的高纯盐通过冷等静压高压成型,内盐管密度高于2.15g/cm3,内盐管6的径向厚度为2~5mm,确保盐熔化后形成的液态盐池充分包裹其内的高熔点金属杯。

37.外盐管8由nacl与保温粉体材料压制而成,保温粉体材料的质量比为5~30%,保温粉体材料为si3n4、cro2或al2o3,外盐管8的径向厚度为2~5mm,使得外盐管熔化后形成的液态盐池可使其内的碳管几何变形大大减少。外盐管具有良好的隔热保温性能,可使加热能耗降低5~10%。

38.金刚石硬质合金复合片的合成工艺步骤如下:

39.①

对金刚石微粉进行酸、碱净化处理;

40.②

硬质合金基座表面喷砂去除杂质

41.③

将净化后的硬质合金基座和金刚石微粉装入金属杯内;

42.④

上述已装有硬质合金基座和金刚石微粉的金属杯放入真空炉内进行高温净化处理;

43.⑤

净化处理后的金属杯扣上盖杯,将外盐管8插入叶腊石1的孔中,再依次装入碳管5、内盐管6以及金属杯7,封装盐片4,叶腊石1孔的上下两端放入碳片3和导电钢圈2;

44.⑥

组装好后放入六面顶压机内进行高温高压烧结,烧结工艺为:

45.首先,缓慢加压至2~4gpa;

46.然后,启动加热,电流通过上下导电钢圈2引入至碳片3和碳管5,使其发热,产生1400~1500℃高温;

47.碳管5同时加热内盐管6和外盐管8,内外盐管熔化同时产生两个熔化盐所形成的等静压区域,形成内外两个热等静压池,即内等静压池和外等静压池,内等静压池提供适合金刚石硬质合金复合片烧结的各向压力均等的热等静压环境,外等静压池为其内的碳管提供受力均匀的压力环境,碳管5受力均衡,其变形小,使内等静压池产生更均衡的高温和压力环境;还对碳管5及以内空间提供保温作用,减少热量散失;

48.最后,维持高温的同时继续加压至6~7gpa,对高熔点金属杯7内的金刚石和硬质合金进行烧结;

49.⑦

泄压、降温到常压、室温,将烧结得到的金刚石硬质合金复合片取出。

50.对比例

51.采用单盐管形式的高温高压烧结工艺,将内装有金刚石微粉和硬质合金的高熔点金属杯放入盐管,然后在内盐管外套上发热用碳管,上下放置碳片、导电钢圈及传压密封用叶腊石块。在1500℃、6.5gpa条件下烧结300秒,然后经过停热、降温和缓慢降压至室温常压状态,取出烧结体,再经机械加工整形至符合商品化要求,最终得到金刚石硬质合金复合片。

52.如图2显示了复合片的微观组织的不均匀性,一方面,显示烧结时温度偏高区域聚集较多的催化剂co,另一方面,显示硬质合金与金刚石界面附件存在wc晶粒异常长大等非正常现象,温度不均造成了多种成分的偏析,降低了金刚石硬质合金复合片的抗冲击性能和耐热性能。

53.实施例1

54.采用本发明所述的双盐管结构,内盐管厚度5mm,采用高纯盐,nacl纯度不低于99.5%,盐管密度2.15g/cm3;外盐管厚度2mm,其组分为85%nacl和15%cr2o3,碳管通电发热,到达高温后,内盐管和外盐管熔化,分别形成内等静压池和外等静压池;外等静压池有效控制了加热碳管的形变,进而使得其发热均匀,透过内等静压池均匀地对高熔点金属杯加热,使得高温高压烧结后所得金刚石硬质合金复合片组织结构均匀,如图3所示,无催化剂co的偏析,无wc晶粒的异常长大,性能提升,复合片的静压强度达到q2,如表1,所用加热功率6700w,比以往单碳管所用加热功率降低5%。

55.实施例2

56.采用本发明所述的双盐管结构,内盐管厚度3.5mm,采用高纯盐,nacl纯度不低于99.5%,盐管密度2.15g/cm3;外盐管厚度4mm,其组分为90%nacl和10%al2o3,碳管通电发热,到达高温后,内盐管和外盐管熔化,分别形成内等静压池和外等静压池。外等静压池有效控制了加热碳管的形变,进而使得其发热均匀,透过内等静压池均匀地对高熔点金属杯加热,使得高温高压烧结后所得金刚石硬质合金复合片组织结构均匀,无催化剂co的偏析,无wc晶粒的异常长大,性能提升,复合片的静压强度达到q3,如表1,所用加热功率6560w,比以往单碳管所用加热功率降低7%。

57.实施例3

58.采用本发明所述的双盐管结构,内盐管厚度2.5mm,采用高纯盐,nacl纯度不低于

99.5%,盐管密度2.15g/cm3;外盐管厚度4.8mm,其组分为92%nacl和8%si3n4,碳管通电发热,到达高温后,内盐管和外盐管熔化,分别形成内等静压池和外等静压池。外等静压池有效控制了加热碳管的形变,进而使得其发热均匀,透过内等静压池均匀地对高熔点金属杯加热,使得高温高压烧结后所得金刚石硬质合金复合片组织结构均匀,无催化剂co的偏析,无wc晶粒的异常长大,性能提升,复合片的静压强度达到q4,如表1,所用加热功率6350w,比以往单碳管所用加热功率降低10%。

59.相同条件下复合片被破坏时所施加的力的大小如表1所示,数值越大,其强度越高。

60.表1

[0061][0062]

综上所述,本发明在碳管的内侧设有内盐管,外侧设有外盐管,当电流通过碳管,碳管发热同时加热内盐管和外盐管,同时产生两个熔化盐所形成的等静压区域,即内等静压池和外等静压池,内等静压池提供一个适合金刚石硬质合金复合片烧结的各向压力均等的热等静压环境;外等静压池为其内的碳管提供一受力均匀的压力环境,大大减少了碳管的几何形变,进而改善了内等静压池受热的均匀性,最终提升了金刚石硬质合金复合片的烧结品质;外盐管还对发热碳管及以内空间提供保温的作用,减少热量散失,减低加热能耗。

[0063]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

[0064]

上述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

[0065]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在

包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。