1.本技术涉及医疗器械领域,具体涉及一种应用于微流控芯片的温度控制装置。

背景技术:

2.即时检测(poct)作为体外诊断领域的一个细分,凭借其仪器小型化、检测快速化、操作简单化的特点,在临床检验、个人健康管理、疾病预防与监测等领域得到广泛的应用。

3.生化即时检测可采用离心微流控技术,微流控芯片(或称为检测盘片)上集成了样本腔、稀释液腔、样本定量腔、稀释液定量腔、样本混匀腔、比色腔、质控腔、废液腔以及液路微流道;生化分析过程中的样本分离、样本定量、稀释液定量、样本与稀释液混匀、样本反应、光学检测等过程都基于微流控芯片的离心运动实现;生化分析过程中需要的试剂以冻干小球的形式预封装在微流控芯片的比色腔内。

4.温度对生化试剂的反应速率有较大的影响,例如:很多反应过程需要酶的参与,根据辅酶q10理论,温度每升高10℃,化学反应速度增加1倍;通常,试剂反应设定在近似恒温下进行(37

±

0.2℃);因此,高精度的温度控制系统是保证生化分析结果准确性和重复性的关键技术。

5.在现有的即时诊断生化分析仪中,为微流控芯片提供一个温度控制装置,该温度控制装置具有恒温腔,微流控芯片可置于该恒温腔内,生化分析全程均在恒温腔中进行。

6.但,由于温度控制装置内空气热容小,升温慢,因此,生化分析仪器需要较长的时间来完成开机预热,使恒温腔内温度达到要求。而且,温度控制装置内空气与微流控芯片间属于对流换热,传热系数小。微流控芯片在放入生化分析仪前,基本是冷藏保存,进一步增加了微流控芯片从低温状态加热到设定的反应温度的时长。

技术实现要素:

7.本技术提供一种应用于微流控芯片的温度控制装置及样本分析仪,以达到温度控制装置内容置腔内更快速升温的目的。

8.基于上述目的,本技术一种实施例中提供一种应用于微流控芯片的温度控制装置,包括:

9.盒体,所述盒体内部具有用于容置所述微流控芯片的容置腔,所述容置腔的内腔壁上至少部分区域具有凹凸起伏的表面,以提高所述内腔壁与所述容置腔内空气的接触面积;

10.加热组件,所述加热组件设于所述盒体上,其用于加热所述盒体的内腔壁;

11.以及控制单元,所述控制单元与所述加热组件电连接,控制所述加热组件的工作状态。

12.一种实施例中,所述盒体包括顶壁、底壁和连接于所述顶壁和底壁之间的侧壁,至少所述顶壁和侧壁的内腔壁上具有所述凹凸起伏的表面。

13.一种实施例中,所述顶壁、底壁和侧壁的内腔壁上的非芯片接触区域均形成所述

凹凸起伏的表面。

14.一种实施例中,所述凹凸起伏的表面由若干个凸起形成。

15.一种实施例中,所述凸起的高度和厚度之比a为:3≤a≤5,所述凸起的厚度与所述凸起之间间距之比b为:1/2≤b≤3/4。

16.一种实施例中,所述凸起的高度和厚度之比a为4,所述凸起的厚度与所述凸起之间间距之比b为2/3。

17.一种实施例中,所述凸起之间均匀分布。

18.一种实施例中,所述盒体中,同一方向上两个相对的内腔壁之间的距离与对应所述微流控芯片同方向的长度之差小于或等于2毫米。

19.一种实施例中,所述加热组件包括电热膜,所述电热膜贴附在所述盒体上。

20.一种实施例中,所述盒体为偏平状结构,所述盒体包括顶壁、底壁和连接于所述顶壁和底壁之间的侧壁,所述顶壁和底壁面积大于所述侧壁,至少所述顶壁和底壁上设有所述加热组件。

21.一种实施例中,还包括隔热件,所述隔热件包裹在所述加热组件和盒体的外侧,所述隔热件至少覆盖所述加热组件所在区域,以将其与外界环境隔离。

22.一种实施例中,还包括腔内温度传感器,所述腔内温度传感器设于所述容置腔内,其用于检测所述容置腔内的温度,所述腔内温度传感器与所述控制单元电连接。

23.一种实施例中,还包括环境温度传感器,所述环境温度传感器设于所述盒体的外侧,其用于检测所述盒体周边的环境温度,所述环境温度传感器与所述控制单元电连接。

24.一种实施例中,所述盒体为一体成型结构或拼接组合而成,所述盒体上至少设有所述加热组件的区域为导热材料。

25.一种实施例中,所述盒体的壁厚小于或等于1.8毫米。

26.基于上述目的,本技术一种实施例中提供一种应用于微流控芯片的样本分析仪,包括如上述任一项所述的温度控制装置。

27.依据上述实施例的温度控制装置,其包括盒体、加热组件以及控制单元。该盒体内部具有用于容置微流控芯片的容置腔,该加热组件设于盒体上,其用于加热容置腔的内腔壁。控制单元与加热组件电连接,控制加热组件的工作状态。该容置腔的内腔壁上至少部分区域具有凹凸起伏的表面,以提高内腔壁与容置腔内空气的接触面积。因此,当加热组件发热时,内腔壁上的热能可以更快速的传递至容置腔内的空气中,提高容置腔内的温度,减少样本分析仪的预热时间。

附图说明

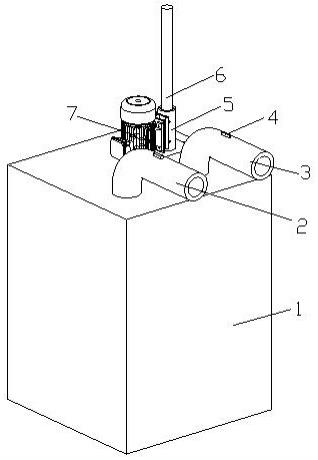

28.图1为本技术一种实施例中温度控制装置装入微流控芯片过程中的结构示意图;

29.图2为本技术一种实施例中温度控制装置装入微流控芯片后的剖视图;

30.图3为本技术一种实施例中温度控制装置具有隔热件时的剖视图。

具体实施方式

31.下面通过具体实施方式结合附图对本实用新型作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是

为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

32.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

33.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

34.本实施例提供了一种应用于微流控芯片的温度控制装置,其能够在即时检测(poct)技术中,向微流控芯片(或称为检测盘片)提供一个符合其生化分析的温度要求的环境,帮助完成即时检测。

35.请参考图1-2,一种实施例中,该温度控制装置10包括盒体100、加热组件200以及控制单元(图中未示出)。

36.该盒体100内部具有用于容置微流控芯片20的容置腔110。图1所示实施例中,该盒体100的一端设有用于微流控芯片20进出的开口。该盒体100可视情况设计为封闭或半封闭。该容置腔110的形状与微流控芯片20相匹配,比如在图1-2所示实施例中,该盒体100为偏平状结构,以适应通常呈盘状的微流控芯片20。该盒体100包括顶壁131、底壁132和连接于顶壁131和底壁132之间的侧壁133,顶壁131和底壁132面积大于侧壁133。当然,在其他实施例中,该盒体100也可采用其他形状,并不限于图1和2所示形状。

37.该加热组件200设于盒体100上,其用于加热盒体100的内腔壁,进而使容置腔110内温度上升。该控制单元则与加热组件200电连接,控制加热组件200的工作状态。该控制单元用于接收和发送指令,处理数据等,其可为样本分析仪的主控制单元,也可以为一个针对该温度控制装置10设计的子控制单元。该加热组件200具有能够产生热能的结构,例如加热组件200可包括电热膜,例如一种实施例中,该电热膜可以采用金属电热膜、石墨烯电热膜或其他电热膜,较金属电热膜,石墨烯的热传导率更高。该电热膜可贴附(包括粘贴、覆盖、镶嵌和埋设等)在盒体100上。此外,该加热组件200也可替换为其他可在控制单元控制下发热的结构,并不限于电热膜这种形式。

38.为了提升内腔壁与容置腔110内空气的热交换效率,请参考图1和2,该实施例中,该容置腔110的内腔壁上至少部分区域具有凹凸起伏的表面,该凹凸起伏的表面扩大了内腔壁的表面积,进而提高了内腔壁与容置腔110内空气的接触面积,提高内腔壁与容置腔110内空气的热交换效率,使容置腔110内温度能够更快速的上升。

39.该凹凸起伏的表面可设置在盒体100的内腔壁的任意位置。一种实施例中,为了更快的升温,该盒体100至少顶壁131和侧壁133的内腔壁上均具有凹凸起伏的表面。当微流控芯片20装入容置腔110内后,如图2所示,顶壁131和侧壁133会与微流控芯片20形成间隙,通过在顶壁131和侧壁133的内腔壁上设置凹凸起伏的表面,可以更快速的提升微流控芯片20

上方和侧方区域的温度,从而使微流控芯片20受热均匀,温度提升更快。

40.如图2所示,一些实施例中,该底壁132与微流控芯片20之间也可形成间隙,此时,底壁132上也可具有凹凸起伏的表面,从而,可以更快速的提升微流控芯片20下方区域的温度。当然,某些实施例中,该底壁132与微流控芯片20也可以为直接接触的关系,从而直接通过热传导的方式实现热传递,此时底壁132可不设置凹凸表面,而尽量以与微流控芯片20外壁贴合的方式进行热传导。

41.进一步地,内腔壁上可仅部分区域具有凹凸起伏的表面,也可以全部区域均具有凹凸起伏的表面。请参考图2,一种实施例中,该顶壁131、底壁132和侧壁133的内腔壁上非芯片接触区域均形成凹凸起伏的表面,尽可能的增大内腔壁与空气接触的面积,最大化的提高热传递效率。非芯片接触区域是指内腔壁上不与微流控芯片20直接接触的区域。

42.其中,该凹凸起伏的表面是指内腔壁的表面具有不平整的凹凸形状,其中该凹凸形状可通过任意可行方式实现,例如,在图2中,该凹凸起伏的表面由若干个凸起120(翅片)形成。当然,该凸起120除了图2所示形状,也可以替换为其他形状,如凸包等。

43.凸起120之间形状和大小可以相同,也可以不同。每个凸起120的高度和厚度也可设计为相同或不同。凸起120之间的间距也可一致或不一致。例如,在图2所示实施例中,该凸起120之间均匀分布,即至少同一面内相邻凸起120之间间距一致,如此,可保证容置腔110内各区域温度均衡化,更利于对微流控芯片20均匀的加热。

44.进一步地,考虑到凸起120的高度、厚度、间距是影响换热效率的重要因素,本实施例通过反复的实验和分析,将凸起120的高度和厚度之比a设计为:3≤a≤5,凸起120的厚度与凸起120之间间距之比b设计为:1/2≤b≤3/4。在该取值范围内,该盒体100既能够保持足够的紧凑性,又能够与容置腔110内空气实现高效率的热传递。尤其是,当凸起120的高度和厚度之比a为4,凸起120的厚度与凸起120之间间距之比b为2/3时,热传递更高,紧凑性更好。

45.进一步地,请参考图2,一种实施例中,盒体100中,同一方向上两个相对的内腔壁之间的距离与对应微流控芯片20同方向的长度之差小于或等于2毫米。该同一方向如上下方向、左右方向或前后方向,其中如图1所示,盒体100上用来插入微流控芯片20的一端为前,其相对的方向为后,左右方向为图1所示盒体100摆放状态下的左右,上下方向为图1所示竖直方向。如图2所示,当微流控芯片20插入盒体100中时,其各方与内腔壁的最小间隙距离可控制在小于或等于1毫米的范围,从而使得微流控芯片20与盒体100之间的间隔空间变小,该空间越小,其内的空气升温越快,更有利于微流控芯片20的快速加热。而且更小的间隔空间,也有利于盒体100的外形体积更加紧凑,有利于小型化。

46.请参考图1和2,考虑到盒体100的顶壁131和底壁132面积比侧壁133更大,因此,一种实施例中,至少顶壁131和底壁132上设有加热组件200。该顶壁131和底壁132的面积更利于设置更多的加热组件200,提高加热效率。当然,如有必要,也可在侧壁133上设置加热组件200,提高加热效率。

47.进一步地,为了减少热量的散失,尤其是加热组件200上热量的散失,请参考图3,一种实施例中还包括隔热件400,该隔热件400包裹在加热组件200和盒体100的外侧,隔热件400至少覆盖加热组件200所在区域,以将其与外界环境隔离,减少热量的散失。该隔热件400也可覆盖在盒体100上未设置加热组件200的区域,以防止热量从这些区域散发到外部

环境中。该隔热件400可采用常用隔热材料和结构,例如可采用隔热棉等。

48.进一步地,为了能够更准确的了解和控制容置腔110内的温度,一种实施例中,请参考图2,还包括腔内温度传感器300,该腔内温度传感器300设于容置腔110内,其用于检测容置腔110内的温度,腔内温度传感器300与控制单元电连接。控制单元具有温度控制电路,该腔内温度传感器300可采集容置腔110内空气温度,并将信号反馈给温度控制电路处理。该腔内温度传感器300可采用各类能够直接或间接实现温度检测的结构,例如,一种实施例中,基于铂电阻阻值与温度之间存在近似的线性关系,腔内温度传感器300可采用铂电阻温度传感器。

49.进一步地,通常在更换盘片时,容置腔110被打开,腔内温度容易受环境影响而产生变化,影响生化反应的进行。因此,一种实施例中,还包括环境温度传感器(图中未标示出),环境温度传感器设于盒体100的外侧,其用于检测盒体100周边的环境温度,环境温度传感器与控制单元电连接,将检测的环境温度传感器所检测的环境温度发送至控制单元。

50.具体地,在容置腔110开放、加热组件200不工作的前提下,容置腔110内部温度最终会与环境温度达到一致。增加环境温度传感器后,温控系统会多一路反馈,控制单元可根据环境温度、腔内温度综合判定,在更换微流控芯片20、容置腔110开启过程中,加热组件200是否需要工作,以调整容置腔110内温度。

51.进一步地,请参考图1-3,一种实施例中,盒体100为一体成型结构或拼接组合而成,盒体100上至少设有加热组件200的区域为导热材料。

52.例如,一种实施例中,盒体100由热导系数高的金属(铜或者铝合金)挤压成型。当盒体100采用分体结构时,不设置加热组件200的部分(如图1和2中所示的侧壁133)也可以选用塑胶材质。

53.进一步地,一种实施例中,可使盒体100的整个壁厚(包括凸起120)最大值接近或不厚于通常用于微流控芯片20的恒温腔的腔壁厚度。例如,一种实施例中,该盒体100的壁厚小于或等于1.8毫米。配合上内腔壁凹凸起120伏的表面,可以在不增加加热组件200功率的前提下,提高容置腔110腔壁与空气的对流换热效率。

54.另一方面,一种实施例还提供了一种应用于微流控芯片20的样本分析仪,该样本分析仪为通过即时检测(poct)技术实现样本分析的设备。该样本分析仪包括如上述任一项实施例所示的温度控制装置10,以向微流控芯片20提供一个恒温的环境。

55.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。