基于熔融与造孔制备na-w-mn/sio2型催化剂的方法和催化剂及其应用

技术领域

1.本发明涉及一种基于熔融与造孔制备na-w-mn/sio2型催化剂的方法和na-w-mn/sio2型催化剂及其应用,属于能源催化领域。

背景技术:

2.多组分的na-w-mn/sio2型催化剂具有良好的应用前景,举例来说,随着页岩气和可燃冰开采技术的突破,以储量相对丰富、分布较广和价格低廉的天然气生产乙烯等基础有机化工原料,近年来已成为研究热点,目前,天然气制乙烯技术包括甲烷间接转化和直接转化两种路线,相比于先将天然气转化为合成气、再由合成气制烯烃的间接转化法,甲烷氧化偶联制乙烯的甲烷直接转化法具有工艺流程短、碳排放低、原子利用率高等特点,能从源头上降低co2排放量,高效利用甲烷合成高值化学品,工业应用前景良好,通过甲烷氧化偶联反应实现高乙烯收率的核心在于,开发出高活性、高选择性和稳定性良好的催化剂,目前,催化性能较好的甲烷氧化偶联催化剂体系主要分为四个类别,即碱金属改性碱土金属氧化物体系、稀土金属氧化物体系、过渡金属氧化物体系和复合金属氧化物体系,其中,na-w-mn/sio2催化剂相对具有更高的催化活性和乙烯选择性等特点,具有更好的工业化应用前景。

3.目前,na-w-mn/sio2型催化剂主要是通过浸渍法制备,通常也会引入 ce、sn、ti、y、sr、eu、dy、yb、ga、er等助剂,以保证催化剂的催化活性等性质。例如,中国专利文献cn101249434a公开了一种甲烷转化制乙烯及合成气的双功能催化剂的制备方法,该催化剂是以sio2为载体,以na、w、mn和ce为活性组分,通过分步浸渍法制得;cn1389293a 公开了一种加压甲烷氧化偶联制乙烯催化剂及其制备方法,该催化剂以 sio为担体,活性组分由mn2o3、na2wo4、sno2组成,该催化剂通过分步浸渍法制得;cn111203283 a公开了一种负载型催化剂及其制备方法和甲烷氧化偶联制备烯烃的方法,该催化剂包括载体以及负载在载体上的 na2wo4组分、mn组分和m组分,m为金属y或sr,载体为sio2,其通过一步浸渍法制得;cn104759291 a公开了一种含钛或不含钛的锰-钠-钨

‑ꢀ

硅复合氧化物甲烷氧化偶联催化剂,其通过分步浸渍法将锰-钠-钨负载于钛硅分子筛或纯硅分子筛上并经焙烧制备得到。另有专利文献 cn1597109a、cn105170138 a、cn111203284 a、cn112516996 a、 cn112536028 a、cn112547048 a、cn112547049 a、cn112871152 a、 cn112934215 a、cn112934216 a也分别公开了通过多步浸渍法、溶胶

‑ꢀ

凝胶法配合浸渍法等不同浸渍法制备催化剂的方案。然而,目前的 na-w-mn/sio2型催化剂及其制备工艺均有待进一步优化,开发新型 na-w-mn/sio2型催化剂及其制备工艺,提升其催化活性等性能,是有必要的。

技术实现要素:

4.本发明提供一种基于熔融与造孔制备na-w-mn/sio2型催化剂的方法和 na-w-mn/sio2型催化剂及其应用,通过熔融分散与碱洗造孔过程制备 na-w-mn/sio2型催化剂,具有

催化剂活性组分分散均匀、孔道可控等优点,可提高na-w-mn/sio2型催化剂的催化性能,尤其可用于催化甲烷氧化偶联制 c2烃,提高甲烷转化率和c2收率。

5.本发明的一方面,提供一种基于熔融与造孔制备na-w-mn/sio2型催化剂的方法,包括:(1)将二氧化硅、锰源和钨酸钠混合,将得到的混合物烧制成熔融状态,然后冷却固化,得到催化剂前体;(2)采用碱溶液对所述催化剂前体进行碱洗处理,得到na-w-mn/sio2型催化剂;其中,所述二氧化硅与所述碱溶液中的碱的氢氧根的摩尔比为1:0.5~1.5。

6.根据本发明的一实施方式,所述锰源包括硝酸锰、碳酸锰、三氧化二锰和四氧化三锰中的至少一种。

7.根据本发明的一实施方式,所述混合物中,以所述锰源的锰元素计,所述锰源的质量含量为1~5%,钨酸钠的质量含量为3~10%,余量为二氧化硅。

8.根据本发明的一实施方式,所述烧制的温度为1700~2100℃;和/或,将所述混合物烧制成所述熔融状态后,维持1~60min,再进行所述冷却固化;和/或,将呈所述熔融状态的混合物倒入水中进行所述冷却固化。

9.根据本发明的一实施方式,所述碱包括无机碱,所述无机碱包括氢氧化钠;和/或,所述碱溶液的浓度为1~5mol/l;和/或,所述碱洗处理在超声条件下进行。

10.根据本发明的一实施方式,所述碱洗处理结束后,将得到的产物在 80~140℃下干燥6~24h,得到所述na-w-mn/sio2型催化剂。

11.本发明的另一方面,提供一种na-w-mn/sio2型催化剂,按照上述基于熔融与造孔制备na-w-mn/sio2型催化剂的方法制得。

12.本发明的再一方面,提供一种基于甲烷氧化偶联制备c2烃的方法,包括:使含有甲烷、氧气、水蒸气的原料气与催化剂接触进行甲烷氧化偶联反应,制得c2烃;其中,所述催化剂包括按照上述基于熔融与造孔制备 na-w-mn/sio2型催化剂的方法制得的na-w-mn/sio2型催化剂。

13.根据本发明的一实施方式,所述甲烷氧化偶联反应在固定床反应器中进行;和/或,所述原料气中,甲烷的体积含量为14~50%,氧气的体积含量为 1~20%,水蒸气的体积含量为30~85%;和/或,所述甲烷氧化偶联反应的条件为:压力为常压,温度为775~850℃,所述原料气的进料体积空速为5000~ 55000mlg-1

h-1

。

14.根据本发明的一实施方式,所述c2烃包括乙烯和/或乙烷。

15.本发明,通过高温熔融实现活性组分的高分散,并配合后续的碱洗过程进行造孔,具有催化剂活性组分分散均匀、孔道可控等优点,可提高 na-w-mn/sio2型催化剂的催化性能,所制得的na-w-mn/sio2型催化剂可用于催化甲烷氧化偶联制c2烃,提高甲烷转化率、以及c2烃的选择性和收率,尤其可显著提高乙烯的选择性和收率,研究显示,c2烃选择性高达58%以上,乙烯选择性高达42%以上,甲烷转化率与c2烃选择性之和高达100%以上。此外,相对于常规的浸渍-焙烧制备过程,本发明通过高温熔融与碱洗造孔过程制备na-w-mn/sio2型催化剂,还具有制备过程简单、效率高等优点,利于实际工业化应用。

具体实施方式

16.为使本领域技术人员更好地理解本发明的方案,下面对本发明作进一步地详细说明。以下所列举具体实施方式只是对本发明的原理和特征进行描述,所举实例仅用于解释

本发明,并非限定本发明的范围。基于本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

17.本发明中,基于熔融与造孔制备na-w-mn/sio2型催化剂的方法包括: (1)将二氧化硅、锰源和钨酸钠混合,将得到的混合物烧制成熔融状态,然后冷却固化,得到催化剂前体;(2)采用碱溶液对催化剂前体进行碱洗处理,得到na-w-mn/sio2型催化剂;其中,二氧化硅与碱溶液中的碱的氢氧根(oh-) 的摩尔比为1:0.5~1.5,例如1:0.5、1:0.8、1:1、1:1.2、1:1.5或其中的任意两个比值组成的范围。

18.上述过程中,通过将上述混合物烧制熔融状态,可以使各组分充分混合,保证制得的na-w-mn/sio2型催化剂中na、w、mn等组分分散均匀,在后续的碱洗处理过程中,催化剂前体中的二氧化硅(sio2)与碱溶液反应,反应式一般如下:2oh- sio2=sio

32- h2o,从而除去其中的部分二氧化硅,形成孔道,实现催化剂造孔,通过调控碱的用量,能够调控所形成的孔道结构和数量等特征,根据本发明的研究,催化剂前体中的sio2的量基本等于步骤(1)中所用的二氧化硅的量,通过控制碱溶液的用量满足步骤(1) 中所用的二氧化硅与碱溶液中的碱的oh-的摩尔比为为1:0.5~1.5,基本可以去除催化剂前体中20~50%的sio2(即被去除的sio2的质量占步骤(1) 中所用二氧化硅总质量的20~50%),形成适宜结构和数量的孔道结构,从而制得特定结构的na-w-mn/sio2型催化剂,该na-w-mn/sio2型催化剂具有良好的催化性能,可用于催化甲烷氧化偶联制c2烃,提高甲烷转化率、以及c2烃的选择性和收率,尤其可显著提高乙烯的选择性和收率。

19.此外,通过上述制备过程,便于调控na-w-mn/sio2型催化剂的孔道等结构,扩展其适用范围,且具有工艺简单、易于操作、制备效率高、所用原料廉价易得、成本低等优点,利于实际工业化推广和应用。

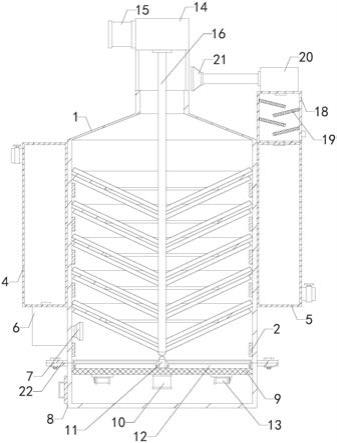

20.一般情况下,上述混合物中,以锰源的锰元素计,锰源的质量含量可以为1~5%,例如1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%或其中的任意两者组成的范围,钨酸钠的质量含量可以为3~10%,例如3%、 4%、5%、6%、7%、8%、9%、10%或其中的任意两者组成的范围,余量为二氧化硅。

21.具体地,上述锰源可以包括硝酸锰(mn(no3)2)、碳酸锰(mnco3)、三氧化二锰(mn2o3)、四氧化三锰(mn3o4)中的至少一种。上述二氧化硅具体可以是二氧化硅粉末。

22.步骤(1)中,可以采用混浆法将二氧化硅、锰源和钨酸钠混合,即将二氧化硅、锰源和钨酸钠与少量水混合打浆,然后干燥去除水分,即得到混合物。但不局限于此,本发明也可以采用本领域其他常规方式将二氧化硅、锰源和钨酸钠混合,制得混合物。

23.步骤(1)中,烧制的温度可以为1700~2100℃,例如1700℃、1750℃、 1800℃、1850℃、1900℃、1950℃、2000℃、2050℃、2100℃或其中的任意两者组成的范围。

24.一般情况下,将上述混合物烧制成熔融状态后,可以维持熔融状态 1~60min,例如1min、5min、10min、15min、20min、25min、30min、 35min、40min、45min、50min、55min、60min或其中的任意两者组成的范围,然后再进行冷却固化。此外,可以将呈熔融状态的混合物倒入水中进行冷却固化,一般烧制结束后立即倒入水中冷却,固化后即得到催化剂前体。

25.步骤(2)中,可以将催化剂前体加入到碱溶液中进行碱洗处理,在碱洗处理过程中,二氧化硅与碱反应,从而去除催化剂前体中的部分二氧化硅,实现造孔。碱溶液是由碱

溶于水形成的溶液,具体实施时,可以根据二氧化硅与碱反应(2oh- sio2=sio

32- h2o)的化学计量比调控二氧化硅和碱的用量,当碱溶液中的碱(即形成碱溶液的碱)为moh时(m为金属元素,例如为na),上述二氧化硅与碱的氢氧根的摩尔比即为二氧化硅与碱的摩尔比。具体地,碱溶液中的碱包括无机碱,优选包括氢氧化钠 (naoh)。

26.在一些实施例中,碱溶液的浓度为1~5mol/l,例如1mol/l、1.5mol/l、 2mol/l、2.5mol/l、3mol/l、3.5mol/l、4mol/l、4.5mol/l、5mol/l或其中的任意两者组成的范围。

27.在一些实施例中,上述碱洗处理可以在超声条件下进行,利于进一步提高na-w-mn/sio2型催化剂的制备效率,优化na-w-mn/sio2型催化剂的性能。

28.此外,碱洗处理结束后,将体系进行过滤(例如抽滤等),以去除液体,再将得到的固体产物用水洗涤后,在80~140℃下干燥6~24h,得到 na-w-mn/sio2型催化剂;其中,干燥温度例如为80℃、90℃、100℃、110℃、 120℃、130℃、140℃或其中的任意两者组成的范围,干燥时间例如为6h、 10h、15h、20h、24h或其中的任意两者组成的范围。

29.本发明中,还可以根据需要将经上述干燥后的产物进行研磨、压片、破碎、筛分等处理,制成适宜目数(如60~100目)的催化剂产品。

30.本发明提供的na-w-mn/sio2型催化剂按照上述基于熔融与造孔制备 na-w-mn/sio2型催化剂的方法制得,具体来说,该na-w-mn/sio2型催化剂包括sio2载体、以及负载于sio2载体上的na组分、w组分和mn组分,其目数可以为60~100目,但不局限于此。该na-w-mn/sio2型催化剂具有良好的催化性能,可用于催化甲烷氧化偶联制c2烃,提高甲烷转化率、以及c2烃的选择性和收率,尤其可显著提高乙烯的选择性和收率。

31.本发明中,基于甲烷氧化偶联制备c2烃的方法包括:使含有甲烷、氧气、水蒸气的原料气与催化剂接触进行甲烷氧化偶联反应,制得c2烃;其中,催化剂包括按照上述基于熔融与造孔制备na-w-mn/sio2型催化剂的方法制得的na-w-mn/sio2型催化剂。

32.一般情况下,上述原料气中,甲烷的体积含量为14~50%,例如14%、20%、 25%、30%、35%、40%、45%、50%或其中的任意两者组成的范围,氧气的体积含量为1~20%,例如15%、10%、15%、20%或其中的任意两者组成的范围,水蒸气的体积含量为30~85%,例如30%、35%、40%、45%、50%、55%、 60%、65%、70%、75%、80%、85%或其中的任意两者组成的范围。

33.本发明中,甲烷氧化偶联反应在固定床反应器中进行,即在固定床反应模式下进行。

34.在一些实施例中,甲烷氧化偶联反应的条件为:压力为常压,温度为 775~850℃,例如775℃、780℃、785℃、790℃、795℃、800℃、850℃或其中的任意两者组成的范围,原料气的进料体积空速为5000~55000mlg-1

h-1

,例如5000mlg-1

h-1

、8000mlg-1

h-1

、10000mlg-1

h-1

、12000mlg-1

h-1

、15000 mlg-1

h-1

、18000mlg-1

h-1

、20000mlg-1

h-1

、22000mlg-1

h-1

、25000mlg-1

h-1

、 28000mlg-1

h-1

、30000mlg-1

h-1

、45000mlg-1

h-1

、48000mlg-1

h-1

、50000 mlg-1

h-1

、52000mlg-1

h-1

、55000mlg-1

h-1

或其中的任意两者组成的范围。

35.此外,通过本发明的方法,所制得的c2烃可以包括乙烯和/或乙烷,相对而言,乙烯的选择性大于乙烷的选择性。

36.为使本发明的目的、技术方案和优点更加清楚,下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是

全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.称取二氧化硅粉末50g、质量浓度为50%的硝酸锰溶液3.41g、二水合钨酸钠1.76g与少量水混合打浆,经干燥后,得到混合物;将该混合物在2000℃高温炉中熔融20min,然后立即倒入水中冷却,固化后制得催化剂前体;其中,混合物中,硝酸锰以锰元素计,锰元素的质量含量约为1%,钨酸钠的质量含量约为3%,余量为二氧化硅;

39.将催化剂前体加入到330ml摩尔浓度为2.5mol/l的naoh溶液中 (50g二氧化硅与naoh的摩尔比约为1:1),在超声条件下超声碱洗处理0.5h,之后进行抽滤,并用去离子水洗涤,所得产物在120℃下干燥10 h,得到na-w-mn/sio2型催化剂。

40.实施例2

41.称取二氧化硅粉末50g、碳酸锰2.27g、二水合钨酸钠3.05g与少量水混合打浆,经干燥后,得到混合物;将该混合物在1700℃高温炉中熔融 60min,然后立即倒入水中冷却,固化后制得催化剂前体;其中,混合物中,碳酸锰以锰元素计,锰元素的质量含量约为2%,钨酸钠的质量含量约为5%,余量为二氧化硅;

42.将催化剂前体加入到850ml摩尔浓度为1.0mol/l的naoh溶液中(50g二氧化硅与naoh的摩尔比约为1:1.02),在超声条件下超声碱洗处理0.5h,之后进行抽滤,并用去离子水洗涤,所得产物在120℃下干燥 10h,得到na-w-mn/sio2型催化剂。

43.实施例3

44.称取二氧化硅粉末50g、碳酸锰2.32g、二水合钨酸钠4.36g与少量水混合打浆,经干燥后,得到混合物;将该混合物在1800℃高温炉中熔融 40min,然后立即倒入水中冷却,固化后制得催化剂前体;其中,混合物中,碳酸锰以锰元素计,锰元素的质量含量约为2%,钨酸钠的质量含量约为7%,余量为二氧化硅;

45.将催化剂前体加入到330ml摩尔浓度为2.5mol/l的naoh溶液中 (50g二氧化硅与naoh的摩尔比约为1:1),在超声条件下超声碱洗处理0.5h,之后进行抽滤,并用去离子水洗涤,所得产物在120℃下干燥10 h,得到na-w-mn/sio2型催化剂。

46.实施例4

47.称取二氧化硅粉末50g、三氧化二锰2.38g、二水合钨酸钠3.09g与少量水混合打浆,经干燥后,得到混合物;将该混合物在1900℃高温炉中熔融30min,然后立即倒入水中冷却,固化后制得催化剂前体;其中,混合物中,三氧化二锰以锰元素计,锰元素的质量含量约为3%,钨酸钠的质量含量约为5%,余量为二氧化硅;

48.将催化剂前体加入到240ml摩尔浓度为3.5mol/l的naoh溶液中 (50g二氧化硅与naoh的摩尔比约为1:1.01),在超声条件下超声碱洗处理0.5h,之后进行抽滤,并用去离子水洗涤,所得产物在120℃下干燥 10h,得到na-w-mn/sio2型催化剂。

49.实施例5

50.称取二氧化硅粉末50g、四氧化三锰2.35g、二水合钨酸钠4.43g与少量水混合打浆,经干燥后,得到混合物;将该混合物在2100℃高温炉中熔融2min,然后立即倒入水中冷却,固化后制得催化剂前体;其中,混合物中,四氧化三锰以锰元素计,锰元素的质量含量约为3%,钨酸钠的质量含量约为7%,余量为二氧化硅;

51.将催化剂前体加入到170ml摩尔浓度为5mol/l的naoh溶液中(50g 二氧化硅与naoh的摩尔比约为1:1.02),在超声条件下超声碱洗处理0.5 h,之后进行抽滤,并用去离子水洗涤,所得产物在120℃下干燥10h,得到na-w-mn/sio2型催化剂。

52.实施例6

53.称取二氧化硅粉末50g、质量浓度为50%的硝酸锰溶液19.67g、二水合钨酸钠6.78g与少量水混合打浆,经干燥后,得到混合物;将该混合物在2000℃高温炉中熔融40min,然后立即倒入水中冷却,固化后制得催化剂前体;其中,混合物中,硝酸锰以锰元素计,锰元素的质量含量约为 5%,钨酸钠的质量含量约为10%,余量为二氧化硅;

54.将催化剂前体加入到330ml摩尔浓度为2.5mol/l的naoh溶液中 (50g二氧化硅与naoh的摩尔比约为1:1),在超声条件下超声碱洗处理0.5h,之后进行抽滤,并用去离子水洗涤,所得产物在120℃下干燥10 h,得到na-w-mn/sio2型催化剂。

55.对比例1

56.称取3.41g质量浓度为50%的硝酸锰水溶液,加入到盛有70g去离子水的烧杯中,完全混合后,向烧杯中加入50g二氧化硅粉末,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至350℃保持2h,得到中间体;称取1.76g二水合钨酸钠,加入到盛有70g去离子水的烧杯中,完全溶解后,向烧杯中加入上述中间体,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至800℃保持8h,得到最终催化剂;其中,各原料用量基本满足:硝酸锰以锰元素计,由硝酸锰、钨酸钠、二氧化硅形成的混合物中,锰元素的质量含量约为1%,钨酸钠的质量含量约为3%,余量为二氧化硅。

57.对比例2

58.称取7.07g质量浓度为50%的硝酸锰水溶液,加入到盛有70g去离子水的烧杯中,完全混合后,向烧杯中加入50g二氧化硅粉末,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至350℃保持2h,得到中间体;称取3.05g二水合钨酸钠,加入到盛有70g去离子水的烧杯中,完全溶解后,向烧杯中加入上述中间体,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至800℃保持8h,得到最终催化剂;其中,各原料用量基本满足:硝酸锰以锰元素计,由硝酸锰、钨酸钠、二氧化硅形成的混合物中,锰元素的质量含量约为2%,钨酸钠的质量含量约为5%,余量为二氧化硅。

59.对比例3

60.称取7.23g质量浓度为50%的硝酸锰水溶液,加入到盛有70g去离子水的烧杯中,完全混合后,向烧杯中加入50g二氧化硅粉末,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至350℃保持2h,得到中间体;称取4.36g二水合钨酸钠,加入到盛有70g去离子水的烧杯中,完全溶解后,向烧杯中加入上述中间体,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至800℃保持8h,得到最终催化剂;其中,各原料用量基本满足:硝酸锰以锰元素计,由硝酸锰、钨酸钠、二氧化硅形成的混合物中,锰元素的质量含量约为2%,钨酸钠的质量含量约为7%,余量为二氧化硅。

61.对比例4

62.称取10.78g质量浓度为50%的硝酸锰水溶液,加入到盛有70g去离子水的烧杯中,完全混合后,向烧杯中加入50g二氧化硅粉末,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至350℃保持2h,得到中间体;称取3.09g二水合钨酸钠,加入到盛有70g去离子水的烧杯中,完全溶解后,向烧杯中加入上述中间体,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至800℃保持8h,得到最终催化剂;其中,各原料用量基本满足:硝酸锰以锰元素计,由硝酸锰、钨酸钠、二氧化硅形成的混合物中,锰元素的质量含量约为3%,钨酸钠的质量含量约为5%,余量为二氧化硅。

63.对比例5

64.称取11.02g质量浓度为50%的硝酸锰水溶液,加入到盛有70g去离子水的烧杯中,完全混合后,向烧杯中加入50g二氧化硅粉末,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至350℃保持2h,得到中间体;称取4.43g二水合钨酸钠,加入到盛有70g去离子水的烧杯中,完全溶解后,向烧杯中加入上述中间体,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至800℃保持8h,得到最终催化剂;其中,各原料用量基本满足:硝酸锰以锰元素计,由硝酸锰、钨酸钠、二氧化硅形成的混合物中,锰元素的质量含量约为3%,钨酸钠的质量含量约为7%,余量为二氧化硅。

65.对比例6

66.称取19.67g质量浓度为50%的硝酸锰水溶液,加入到盛有70g去离子水的烧杯中,完全混合后,向烧杯中加入50g二氧化硅粉末,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至350℃保持2h,得到中间体;称取6.78g二水合钨酸钠,加入到盛有70g去离子水的烧杯中,完全溶解后,向烧杯中加入上述中间体,搅拌均匀后置于60℃水浴中浸渍2h,放入120℃恒温烘箱中干燥5h,移至马弗炉中焙烧,2℃/min升温至800℃保持8h,得到最终催化剂;其中,各原料用量基本满足:硝酸锰以锰元素计,由硝酸锰、钨酸钠、二氧化硅形成的混合物中,锰元素的质量含量约为5%,钨酸钠的质量含量约为10%,余量为二氧化硅。

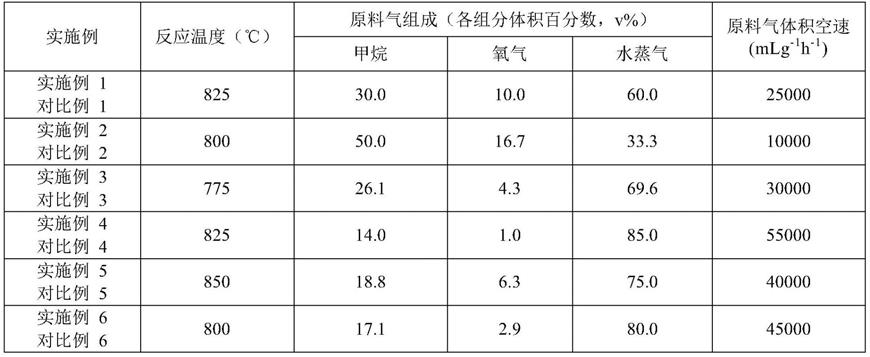

67.分别采用各实施例和各对比例制得的催化剂进行如下过程,以评价各催化剂性能:将0.4g催化剂装入内径为5mm的固定床石英管反应器中,然后通入由甲烷(ch4)、氧气(o2)和水蒸汽(h2o)组成的原料气,使原料气与催化剂接触进行甲烷氧化偶联反应,得到反应产物;其中,反应条件为:常压,反应温度、原料气组成、原料气体积空速见表1。

68.按照上述过程,测得甲烷(ch4)转化率、反应产物的物料组成(co 选择性、co2选择性、乙烯(c2h4)选择性、乙烷(c2h6)选择性、c2 烃的总选择性σc2(c2h4选择性和c2h6选择性之和)、c3烃的总选择性σc3、c2烃收率(c2h4和c2h6的总收率)、甲烷转化率与c2烃选择性之和(ch4转化率 σc2选择性)汇总于表2。其中,某含碳组分(如c2h4) 的选择性表示该含碳组分的碳摩尔数占反应产物中所有含碳组分的碳摩尔数之和的百分比。

69.表1

[0070][0071]

表2

[0072][0073]

以上对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。