1.本发明涉及一种使用高阻燃有机改性硅酸盐的有机-无机复合合成树脂,以及一种制备其的方法及其制备方法。为了提供具有高阻燃性能的汽车、家具、衣服、鞋子和电子产品等生活消费品的合成皮革和泡沫,涉及一种使用高阻燃有机改性硅酸盐的有机-无机复合合成树脂及其制备方法,所述方法包括:对含有基于金属离子的次膦酸盐、三聚氰胺氰脲酸盐和纳米粘土的溶液施加超声波或高压以通过化学键合制备高阻燃有机改性硅酸盐溶液,并且向硅酸盐溶液中添加合成树脂以形成合成皮革和泡沫,对其加工并干燥。

背景技术:

2.以各种方式用作生活消费品的包括合成皮革和泡沫的合成树脂的使用量每年都在增加。然而由不耐热、易燃烧的有机材料组成,所以它们在易发生火灾的场所或产生高热的领域的使用受到极大限制。

3.为了解决这些问题,提高合成树脂的阻燃性的研究已经进行了很长时间。特别是,通过混合基于溴、氯之类的卤素阻燃剂、基于膦的阻燃剂、基于氮的阻燃剂、无机阻燃剂等的方法改进阻燃效果。

4.其中,已知最有效的基于卤素的阻燃剂的添加向人体排放有毒物质,如燃烧过程中产生的二恶英和卤化氢,因此它们的使用预计会逐渐受到限制。与成本或用量相比,基于膦的或基于氮的阻燃剂具有相对较小的阻燃效果,并且由于耐水性降低,从而没有表现出物理性质优势。

5.无机阻燃剂由于比重高且与有机材料存在异质感,因此容易发生相分离,如沉淀。一些轻比重的无机阻燃剂或无机膨胀剂,在燃烧过程中具有阻断火焰的效果,但是,如果连续施加火焰,会熔融且与合成树脂一起塌陷,并因此阻燃性能又下降。

6.因此,仅靠添加此类阻燃剂不足以满足目前所要求的合成树脂的阻燃性能。

7.近来,为了解决这些现有问题,已经提出了一种将具有大表面积的各种纳米颗粒均匀地分散在合成树脂中以改善物理性质以及使得具有优异的阻燃性的方法。

8.特别是,对于利用纳米粘土的阻燃性质而言,通过合成树脂插入纳米粘土内、纳米粘土层之间剥离,从而具有大长宽比的纳米粘土颗粒增加与这些合成树脂的接触面积,在火灾情况下隔热且有效防止扩散的作用发挥其性能。

9.所述纳米粘土由硅、铝、镁、氧等组分组成的硅氧四面体和铝氧八面体的基本结构通过板状键(plate-like bonds)形成1:1或1:2的层状结构。具有每层厚度为1至10nm、长度为30至1000nm、以及层间距为若干(埃,)的结构。

10.用于在所述纳米粘土的层之间插入及剥离树脂的分散方法有溶液分散法、熔融法和超声法。溶液分散法是当纳米粘土在液相中溶胀从而层间扩张时通过搅拌诱导树脂的层间插入的方法。此时的问题在于由于纳米粘土是通过层之间作用的范德华引力(van der waals attraction)聚集,因此不仅插入效率很低,而且剥离则更加困难。熔融法具有局限

性,必须使用能够在200℃以内熔融的热塑性树脂,但是热固性泡沫在应用上存在困难。超声法是通过施加一定程度以上的超声波,使纳米粘土的层之间最大限度地扩张,并且在其间插入及剥离树脂的方法。纳米粘土的层间插入或剥离效率取决于超声强度的程度,对其进行控制是绝对必要的。

11.使用纳米粘土的现有技术使用溶液分散法将树脂插入纳米粘土层之间。如上所述,因为纳米粘土通过层之间的范德华引力聚集,因此树脂的插入效率低,剥离更加困难,所以效果不充分。

12.然而,如果在这些材料中有效分散、插入和剥离纳米粘土的技术没有完全实现,纳米粘土就只不过就是简单的无机阻燃剂,并且只能起到降低机械和物理性能劣化的反作用,提高阻燃性则更无从谈起。

13.一些海外公司和机构的研究人员试图得到以合成树脂为基干分散纳米粘土并提高阻燃性能的结果,但是,相对于增加的工艺成本而言,效果明显偏低,因此并没有大规模生产,并且这种情况通常止步于研究。

14.[现有专利文献]

[0015]

(专利文献1)美国注册专利公开第7,803,856

[0016]

(专利文献2)韩国注册专利公开第0882307

[0017]

(专利文献3)韩国注册专利公开第0847044

[0018]

(专利文献4)韩国注册专利公开第0579842

技术实现要素:

[0019]

技术问题

[0020]

本发明的目的为提供一种使用高阻燃有机改性硅酸盐的有机-无机复合合成树脂,如下制备得到:向装有水性溶剂或油性溶剂的容器中添加并搅拌基于金属离子的次膦酸盐、三聚氰胺氰脲酸盐和纳米粘土,向所述搅拌液施加超声波和高压能量,以通过化学键合制备高阻燃有机改性硅酸盐溶液,然后向所述硅酸盐溶液中添加作为日常消费品的包括合成皮革和泡沫的合成树脂,加工并干燥。

[0021]

技术方案

[0022]

根据本发明的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法,包括:(1)将基于金属离子的次膦酸盐、三聚氰胺氰脲酸盐和纳米粘土添加至水性溶剂或油性溶剂中的步骤;(2)将所述纳米粘土在所述水性溶剂或所述油性溶剂下溶胀,并搅拌溶胀的所述纳米粘土、所述基于金属离子的次膦酸盐和所述三聚氰胺氰脲酸盐,以制备第一混合溶液的步骤;(3)对所述第一混合溶液进行超声处理过程或高压处理过程,以使溶胀的所述纳米粘土的层之间分离的步骤;(4)将所述基于金属离子的次膦酸盐和所述三聚氰胺氰脲酸盐插入在所述层之间分离的纳米粘土的所述层之间,从而使所述纳米粘土的层之间剥离的步骤;(5)将所述三聚氰胺氰脲酸盐与所述纳米粘土通过所述超声处理过程或所述高压处理过程化学键合的步骤;(6)将所述三聚氰胺氰脲酸盐与所述基于金属离子的次膦酸盐通过所述超声处理过程或所述高压处理过程化学键合的步骤;(7)制备所述纳米粘土化学键合至所述基于金属离子的次膦酸盐和所述三聚氰胺氰脲酸盐而被包围,从而以所述纳米粘土的层之间维持完全剥离的形态存在的第二混合溶液的步骤;(8)将合成树脂混合物

添加至所述第二混合溶液中并搅拌其以制备第三混合溶液的步骤;(9)使用所述第三混合溶液在特定的模制品或粘附表面上实施模塑、涂布或成膜中的任一种以制备加工品的步骤;(10)将所述加工品干燥,以制备有机-无机复合合成树脂的步骤。

[0023]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述三聚氰胺氰脲酸盐中的氰脲酸分子以共振结构的酮式和烯醇式共存,并且酮式羰基和烯醇式羟基分别与所述纳米粘土的表面上存在的羟基形成氢键或缩合键,使得所述三聚氰胺氰脲酸盐与所述纳米粘土可以彼此化学键合。

[0024]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述三聚氰胺氰脲酸盐的三聚氰胺分子中含有的带正( )电荷的氮原子与所述基于金属离子的次膦酸盐中带负(-)电荷的次膦酸基形成离子键,从而所述三聚氰胺氰脲酸盐与所述基于金属离子的次膦酸盐可以彼此化学键合。

[0025]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述基于金属离子的次膦酸盐中带负(-)电荷的所述次膦酸基是次膦酸根(hypophosphinate)、单烷基或单烯丙基次膦酸基、二烷基、二烯丙基或烷基烯丙基次膦酸基中的至少任意一种,并且所述基于金属离子的次膦酸盐中带正( )电荷的金属离子可以为铝(al

3

)、锌(zn

2

)、钙(ca

2

)、镁(mg

2

)、铜(cu

2

)和铁(fe

2

、fe

3

)中的至少任意一种。

[0026]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述纳米粘土可以具有0.5%至10%的含水率,1.5g/cm3至3g/cm3的真密度,以及30μm或更小的平均粒径。

[0027]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述纳米粘土可以是选自由以下组成的组中的至少任意一种:蒙脱土(montmorillonite)、膨润土(bentonite)、锂蒙脱石(hectorite)、皂石(saponite)、贝得石(beidelite)、绿脱石(nontronite)、云母(mica)、蛭石(vermiculite)、水硅钠石(carnemite)、麦羟硅钠石(magadite)、斜水硅钠石(kenyaite)、高岭石(kaolinite)、蒙脱石(smectite)、伊利石(illite)、绿泥石(chlorite)、白云母(muscovite)、叶腊石(pyrophillite)、叶蛇纹石(antigorite)、海泡石(sepiolite)、伊毛缟石(imogolite)、斯堡卡石(sobokite)、珍珠陶石(nacrite)、阿诺赛特(anoxite)、绢云母(sericite)、雷迪凯特(redikite)及其组合。

[0028]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述纳米粘土可以是选自由以下组成的组中的至少任意一种:经钠离子(na

)、钙离子(ca

2

)、酸处理的或被末端具有羟基的烷基铵或烷基膦有机化改性剂离子取代的亲水性纳米粘土,被疏水的烷基铵或烷基膦有机化改性剂离子取代的疏水性纳米粘土,以及所述亲水性纳米粘土和所述疏水性纳米粘土的组合。

[0029]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述纳米粘土可以与碳纳米管组合。

[0030]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述第一混合溶液中含有的所述基于金属离子的次膦酸盐、所述三聚氰胺氰脲酸盐和所述纳米粘土的固含量可以是50重量份,并且所述基于金属离子的次膦酸盐的含量为1至30重量份,所述三聚氰胺氰脲酸盐的含量为1至20重量份,以及所述纳米粘土的含

量为1至15重量份。

[0031]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述第一混合溶液的粘度可以是3000cps或更小。

[0032]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述超声处理过程可以以20khz为基准施加200w至3000w。

[0033]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述高压处理过程可施加1000bar至3000bar的压力。

[0034]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述超声处理过程或所述高压处理过程可以在所述水性溶剂或所述油性溶剂的沸点以下实施。

[0035]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,相对于所述第二混合溶液,所述合成树脂混合物(synthetic resin compound)的混合重量比可以是1:0.5至1:3.0。

[0036]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述合成树脂混合物是通过将合成树脂与所述水性溶剂或油性溶剂混合而得到的物质,并且所述合成树脂混合物中含有的所述合成树脂的固含量可以是25至75重量份。

[0037]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述合成树脂可以是选自以下中的任一种或多种:包括聚氨酯、聚脲、聚对苯二甲酸乙二醇酯、聚氯乙烯、多晶硅和聚乙烯的热塑性或热固性合成树脂、使用所述热塑性或热固性合成树脂的泡沫、橡胶或发泡橡胶。

[0038]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述合成树脂混合物可以具有20000cps至200000cps的粘度。

[0039]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述第三混合溶液可以具有5000cps至20000cps的粘度。

[0040]

在根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法中,所述有机-无机复合合成树脂通过ul-94v(垂直燃烧测试(vertical burning test))方法可以达到v-0等级。

[0041]

根据本发明,其特征在于通过根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法制备使用高阻燃有机改性硅酸盐的有机-无机复合合成树脂。

[0042]

根据本发明的另一个实施例的使用高阻燃有机改性硅酸盐的有机-无机复合合成树脂的特征在于利用:水性或油性混合溶液,在水性溶剂或油性溶剂中包含溶胀的纳米粘土、基于金属离子的次膦酸盐和三聚氰胺氰脲酸盐;有机-无机复合合成树脂混合溶液,相对于对所述水性或油性混合溶液经超声处理或高压处理得到的纳米粘土-基于金属离子的次膦酸盐-三聚氰胺氰脲酸盐层间混合物的有机改性硅酸盐溶液,合成树脂混合物的混合重量比为1:0.5至1:3.0;将所述有机-无机复合合成树脂混合溶液模塑、涂布和成膜成一定形态得到,在ul-94v(垂直燃烧测试)方法中达到v-0等级。

[0043]

有益效果

[0044]

根据本发明的实施例,通过本发明制备的使用高阻燃有机改性硅酸盐的有机-无机复合合成树脂通过ul-94v(垂直燃烧测试)方法达到v-0等级,从而表现出优异的阻燃效果。

附图说明

[0045]

图1为根据本发明的实施例的一种使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法的示意图。

[0046]

图2为根据本发明的实施例的通过超声处理过程或高压处理过程的基于金属离子的次膦酸盐、三聚氰胺氰脲酸盐和纳米粘土的化学键合的示意图。

[0047]

图3为根据本发明的实施例的构成三聚氰胺氰脲酸盐的结构的氰脲酸的酮形态和烯醇形态的化学结构的示意图。

[0048]

图4示出了根据本发明的实施例的基于三聚氰胺氰脲酸盐与纳米粘土的化学键合的ft-ir图(1)。

[0049]

图5示出了根据本发明的实施例的基于三聚氰胺氰脲酸盐与纳米粘土之间的化学键合的ft-ir图(2)。

[0050]

图6示出了根据本发明的实施例的基于基于金属离子的次膦酸盐与三聚氰胺氰脲酸盐的化学键合的ft-ir图。

[0051]

图7为示出了根据本发明的实施例的高阻燃有机改性硅酸盐的x射线衍射的图。

具体实施方式

[0052]

在下文中,将参照附图更详细地描述本发明的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法。

[0053]

本发明的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法包括:(1)将基于金属离子的次膦酸盐、三聚氰胺氰脲酸盐和纳米粘土添加至水性溶剂或油性溶剂中的步骤;(2)将所述纳米粘土在所述水性溶剂或油性溶剂下溶胀,并搅拌溶胀的所述纳米粘土、所述基于金属离子的次膦酸盐和所述三聚氰胺氰脲酸盐,以制备第一混合溶液的步骤;(3)将所述第一混合溶液进行超声处理过程或高压处理过程,以使溶胀的所述纳米粘土的层之间分离的步骤;(4)将所述基于金属离子的次膦酸盐和所述三聚氰胺氰脲酸盐插入在所述层之间分离的纳米粘土的层之间,从而使所述纳米粘土的层之间剥离的步骤;(5)将所述三聚氰胺氰脲酸盐与所述纳米粘土通过所述超声处理过程或所述高压处理过程化学键合的步骤;(6)将所述三聚氰胺氰脲酸盐与所述基于金属离子的次膦酸盐通过所述超声处理过程或所述高压处理过程化学键合的步骤;(7)所述纳米粘土化学键合至所述基于金属离子的次膦酸盐和所述三聚氰胺氰脲酸盐而被包围,从而以所述纳米粘土的层之间维持完全剥离的形态存在的第二混合溶液的步骤;(8)将合成树脂混合物添加至所述第二混合溶液中并搅拌其以制备第三混合溶液的步骤;(9)使用所述第三混合溶液在特定的模制品或粘附表面上实施模塑、涂布及成膜中的任一种以制备加工品的步骤;(10)将所述加工品干燥,以制备有机-无机复合合成树脂的步骤。

[0054]

参见图1,将更详细地描述根据本发明的有机-无机复合合成树脂的制备方法或制备机理。

[0055]

图1为根据本发明的实施例的一种使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法的示意图。

[0056]

参见图1,在步骤(1)中,将基于金属离子的次膦酸盐、三聚氰胺氰脲酸盐和纳米粘土以一定量添加至装有水性溶剂或油性溶剂的容器中并混合(图1的a))。

[0057]

所述水性溶剂或油性溶剂可以是选自由以下组成的组中的至少一种:水、乙醇、甲醇、异丙醇、正己醇等醇类的水性溶剂;和甲苯、二甲苯等芳香烃、丙酮、甲基乙基酮、甲基异丁基酮等酮类、四氢呋喃等醚类、醋酸乙酯、醋酸丁酯等醋酸酯类、二甲基甲酰胺、n-甲基吡咯烷酮等酰胺类、1,2-二氯苯、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、环己酮、丙二醇单甲醚乙酸酯(propylene glycol monoketyl ether acetate)、二甲基乙酰胺(dmac)、二甲亚砜、乙酸乙酯、乙酸丁酯之类的油性溶剂、以及它们的混合物,但不限于上述物质。

[0058]

所述基于金属离子的次膦酸盐包括带负(-)电荷的次膦酸基和带正( )电荷的金属离子。

[0059]

根据实施例,根据取代基中烷基的数量和结构,所述带负(-)电荷的次膦酸基可以是次膦酸基、单烷基或单烯丙基次膦酸基、二烷基或二烯丙基或烷基烯丙基次膦酸基中的至少任意一种。

[0060]

根据实施例,具有所述带正( )电荷的金属离子可以是铝(al

3

)、锌(zn

2

)、钙(ca

2

)、镁(mg

2

)、铜(cu

2

)、铁(fe

2

、fe

3

)中的至少任意一种。

[0061]

所述第一混合溶液中包含的所述基于金属离子的次膦酸盐、所述三聚氰胺氰脲酸盐和所述纳米粘土的固含量可以是50重量份。当超过50重量份时,所述基于金属离子的次膦酸盐、所述三聚氰胺氰脲酸盐和所述纳米粘土的固含量的分散性低,因此它们之间的化学键合的效率降低。

[0062]

此外,所述第一混合溶液可以包含:1至30重量份的所述基于金属离子的次膦酸盐,1至20重量份的所述三聚氰胺氰脲酸盐,1至15重量份的所述纳米粘土。

[0063]

当所述基于金属离子的次膦酸盐的含量小于1重量份或超过30重量份时,阻燃性降低。类似地,当三聚氰胺氰脲酸盐的含量小于1重量份或超过20重量份时,阻燃性降低。

[0064]

所述基于金属离子的次膦酸盐在燃烧过程中生成多聚膦酸促进脱水反应以形成炭(char),从而能够提高下述步骤(8)的合成树脂混合物的阻燃性能。

[0065]

所述三聚氰胺氰脲酸盐提高燃烧过程中产生的氮气防止下述步骤(8)的合成树脂混合物的氧化。

[0066]

因此,为了最大化阻燃性能,有必要利用所述基于金属离子的次膦酸盐与所述三聚氰胺氰脲酸盐的协同效果(synergy)。然而,如果含量偏离各设定量,则会产生降低阻燃性的负面影响。

[0067]

如果所述纳米粘土的含量小于1重量份,则阻燃性降低,如果纳米粘土的含量超过15重量份,则由于它们的聚集,阻燃性也降低。

[0068]

优选地,所述纳米粘土保持0.5%至10%的含水率。当相对于水分具有溶胀性的纳米粘土具有小于0.5%的含水率时,发生颗粒之间的聚集,因此难以分散。当含水率超过10%时,随后的过程中混合的合成树脂的含水率增加,因此最终制备的有机-无机复合合成树脂的物理性质改变。

[0069]

优选地,所述纳米粘土保持1.5g/cm3至3g/cm3的真密度。当所述真密度小于1.5g/cm3时比表面积变大,因此容易吸湿,并且当真密度超过3g/cm3时,载荷增加,这可导致纳米粘土的沉淀。

[0070]

优选使用具有30μm或更小的平均粒径(d50)的所述纳米粘土。当所述平均粒径超过30μm时密度增加,因此具有纳米粘土因载荷而沉淀的风险。

[0071]

所述纳米粘土可以是选自由以下组成的组中的至少任意一种:蒙脱土、膨润土、锂蒙脱石、皂石、贝得石、绿脱石、云母、蛭石、水硅钠石、麦羟硅钠石、斜水硅钠石、高岭石、蒙脱石、伊利石、绿泥石、白云母、叶腊石、叶蛇纹石、海泡石、伊毛缟石、斯堡卡石、珍珠陶石、阿诺赛特、绢云母、雷迪凯特及其组合。

[0072]

此外,所述纳米粘土可以是选自层间被经钠离子(na

)、钙离子(ca

2

)、酸处理的或被末端具有羟基的烷基铵或烷基膦有机化改性剂离子取代的亲水性纳米粘土、被疏水的烷基铵或烷基膦有机化改性剂离子取代的疏水性纳米粘土、以及所述亲水性纳米粘土和所述疏水性纳米粘土的组合构成的组中的至少任意一种。

[0073]

所述纳米粘土可以与碳纳米管组合使用。当碳纳米管与所述纳米粘土组合时,具有提高与在后续步骤(8)中添加的合成树脂混合物的分散性,并且在特定的模制品或粘附表面上实施模塑、涂布或成膜等加工、干燥后提高隔热性能的效果。然而,不对所述碳纳米管的种类和含量进行特别限制。

[0074]

在步骤(2)中,将所述纳米粘土在所述步骤(1)的水性溶剂或油性溶剂中溶胀,并且搅拌溶胀的所述纳米粘土、所述基于金属离子的次膦酸盐和所述三聚氰胺氰脲酸盐。

[0075]

不对搅拌温度、搅拌时间和搅拌rpm进行特别限制,但实施充分搅拌使得所述基于金属离子的次膦酸盐、所述三聚氰胺氰脲酸盐和所述纳米粘土具有充分的分散性。

[0076]

或者,在适当的条件下搅拌使得所述纳米粘土在所述水性溶剂或油性溶剂下充分溶胀,以有助于后续过程中所述基于金属离子的次膦酸盐和所述三聚氰胺氰脲酸盐容易插入到所述纳米粘土的层之间,(图1的b))。

[0077]

使得作为所述步骤(2)的结果的已经搅拌完的第一混合溶液的粘度不超过3000cps。当粘度超过3000cps时,在后续步骤(3)的超声处理过程或高压处理过程中产生的能量无法到达原料,从而导致效率降低的问题。

[0078]

在步骤(3)至(7)中,对作为步骤(2)的结果的已经搅拌完的第一混合溶液进行超声处理过程或高压处理过程以制备作为高阻燃有机改性硅酸盐溶液的第二混合溶液。

[0079]

当对所述第一混合溶液施加超声或高压时,原本通过范德华力聚集的纳米粘土在连续施加所述超声或高压能量期间层之间发生分离。

[0080]

随后,原本分散在水性溶剂或油性溶剂中的所述基于金属离子的次膦酸盐颗粒和所述三聚氰胺氰脲酸盐颗粒插入分开的所述纳米粘土层之间。

[0081]

同时,在对第一混合溶液持续施加所述超声或高压能量期间,所述三聚氰胺氰脲酸盐与所述纳米粘土化学键合。同时,所述三聚氰胺氰脲酸盐与所述基于金属离子的次膦酸盐化学键合。

[0082]

最后,在对第一混合溶液持续施加所述超声或高压能量期间,在纳米粘土层之间所述纳米粘土同时化学键合至所述三聚氰胺氰脲酸盐,并且所述基于金属离子的次膦酸盐与所述三聚氰胺氰脲酸盐化学键合,因此通过键合的所述基于金属离子的次膦酸盐和所述

三聚氰胺氰脲酸盐,所述纳米粘土被化学键包围。

[0083]

然后,所述纳米粘土的层之间完全剥离,最终,即使去除了所述超声或高压的施加仍保持剥离状态而不会聚集(图1的c))。

[0084]

将参照图2和图3描述步骤所述(3)至(7)中的化学键合机理。

[0085]

图2为根据本发明的实施例的通过超声处理过程或高压处理过程的基于金属离子的次膦酸盐、三聚氰胺氰脲酸盐和纳米粘土的化学键合的示意图。图3为根据本发明的实施例的构成三聚氰胺氰脲酸盐的结构的氰脲酸的酮形态和烯醇形态的化学结构的示意图。

[0086]

参见图2和3,所述三聚氰胺氰脲酸盐由三聚氰胺分子和氰脲酸分子组成。

[0087]

由于所述氰脲酸分子具有共振结构,因此以酮形态和烯醇形态共存,如图3所示。

[0088]

当所述氰脲酸分子保持为酮形态时末端具有羰基,并且所述羰基通过所述超声波或高压与所述纳米粘土的表面上存在的羟基形成氢键。

[0089]

或者,当所述氰脲酸分子保持为烯醇形态时末端具有羟基,并且该羟基通过所述超声或高压能量与所述纳米粘土的表面上存在的羟基发生缩合反应。

[0090]

所述三聚氰胺氰脲酸盐的三聚氰胺是一种含有强烈带正( )电荷的氮原子的分子。所述基于金属离子的次膦酸盐的次膦酸基基本上带负(-)电荷。

[0091]

因此,所述三聚氰胺氰脲酸盐内的三聚氰胺分子通过强烈带正( )电荷的氮原子与所述基于金属离子的次膦酸盐中强烈带负(-)电荷的次膦酸基形成离子键。

[0092]

再次参见图1,在所述步骤(3)的超声处理过程中,超声波的分散强度优选以20khz为基准施加200w至3000w。当使用小于200w时分散效率降低,而如果超过3000w时因纳米粘土损伤而具有物理性质劣化的问题。

[0093]

不对可以施加超声波的容量进行限制,但可以是100ml至20l/分钟,并且可以根据所述超声波分散强度进行调节。

[0094]

当施加超声波时,含有所述纳米粘土的溶液的温度可通过振动和摩擦升高。因此,优选地,所述超声处理过程在所述水性溶剂或油性溶剂的沸点以下实施。

[0095]

或者,优选通过施加1000bar至3000bar的压力实施步骤(3)的高压处理过程。施加高压时使用的高压分散器是将流体添加到一定尺寸的腔室中并施加高压以诱导流体分散的装置。当所述高压的压力小于1000bar时分散效率下降,而当超过3000bar时,由于纳米粘土的损伤,因此物理性质劣化。

[0096]

类似地,所述高压处理过程优选在所述水性溶剂或油性溶剂的沸点以下实施。

[0097]

在步骤(8)中,将合成树脂混合物添加至作为步骤(7)的结果制备的第二混合溶液中并搅拌。

[0098]

在超声处理过程或高压处理过程之前混合所述合成树脂混合物的情况下粘度过高,并且由于所述合成树脂混合物的大分子链而具有超声处理过程或高压处理过程的效率降低的问题,因此不优选。用于混合并搅拌所述合成树脂混合物的方法和条件不另做限制。

[0099]

相对于所述第二混合溶液,所述合成树脂混合物的混合重量比可以是1:0.5至1:3.0。

[0100]

如果小于1:0.5重量比或超过1:3.0重量比,那么所制备的有机-无机复合合成树脂的加工性显著劣化。

[0101]

所述合成树脂混合物是向合成树脂混合水性溶剂或油性溶剂得到的物质,并且相

对于所述合成树脂混合物,所述合成树脂的固含量可以是25至75重量份。

[0102]

当所述合成树脂的固含量小于25重量份或超过75重量份时,所制备的有机-无机复合合成树脂的加工性显著劣化。

[0103]

所述合成树脂可以是选自以下中的至少任意一种:包括聚氨酯、聚脲、聚对苯二甲酸乙二醇酯、聚氯乙烯、多晶硅和聚乙烯的热塑性或热固性合成树脂,以及使用所述热塑性或热固性合成树脂的泡沫、橡胶或发泡橡胶。

[0104]

所述合成树脂混合物优选具有20000cps至200000cps的粘度。

[0105]

所述合成树脂混合物可以被干燥或添加有溶剂或液体阻燃剂用于粘度控制,并且对用于控制所述粘度的干燥条件或添加的溶剂或液体阻燃剂的种类不进行限制。

[0106]

为了在所述步骤(8)的过程中提高合成树脂混合物与作为步骤(7)的结果制备的第二混合溶液的相容性,第三混合溶液可以含有选自由硅烷偶联剂或其组合组成的组中的一种。

[0107]

所述硅烷偶联剂根据所述合成树脂的种类和特性进行选择,因此没有限制。

[0108]

作为所述步骤(8)的结果制备的所述第三混合溶液可以具有5000cps至20000cps的粘度。

[0109]

所述第三混合溶液可以被干燥用于粘度控制或进一步包括另外的溶剂或液体阻燃剂。不对用于控制所述第三混合溶液的粘度的干燥条件或添加的溶剂或液体阻燃剂的种类进行限制。

[0110]

所述步骤(9)为将所述第三混合溶液在特定的模制品或粘附表面上模制、涂布或成膜来制备加工品的步骤。具体而言,对制造方法没有特殊限制,可以使用挤出、注射、热熔、涂料器、辊、涂布机等设备来使用流延、浸渍、涂抹等方法,并且除了上述制备设备和方法以外还可以利用各种设备和方法进行制备。

[0111]

所述步骤(10)为干燥步骤(9)的加工品的步骤,不做特殊限制,但是如果加工品没有充分干燥,那么制备的有机-无机复合合成树脂的物理性质可能会劣化。

[0112]

不对从所述步骤(1)到步骤(10)的过程进行限制,但是可以根据应用用途与所需的物理性质使用各种添加剂。

[0113]

所述添加剂的种类包括:润湿剂、消泡剂、匀涂剂、增稠剂、稀释剂、润滑剂、偶联剂、有机化改性剂、表面活性剂、活性催化剂、惰性催化剂、引发剂、抑制剂、清除剂、光亮剂、哑光剂、颜料、抗氧化剂、紫外线吸收剂、光稳定剂、成核剂、阻燃剂、抗针孔剂、抗菌剂、增滑剂等。

[0114]

通过从所述步骤(1)至步骤(10)的过程制备的使用高阻燃有机改性硅酸盐的有机-无机复合合成树脂可以通过ul-94v(垂直燃烧测试)方法达到v-0等级,该方法为ul(underwriters laboratory,保险商实验室)公司提供的塑料测试方法中对塑料产品的垂直阻燃测试。

[0115]

具体地,通过上述方法使长度为20mm的火焰与试样接触10秒,然后记录燃烧时间与燃烧样态。

[0116]

当第一次火焰接触后燃烧结束的情况下,再次接触火焰10秒后记录试样的燃烧时间、火花形成时间与燃烧样态。

[0117]

v-0等级的条件是:第1次和第2次单独燃烧时间应当在10秒以下,第2次火焰接触

后的燃烧和火花形成时间应当在30秒以内,并且不应滴落时脱脂棉起火及燃烧至夹钳。

[0118]

通过根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法制备的有机-无机复合合成树脂可以通过这种ul-94v(垂直燃烧测试)方法达到v-0等级,因此可以提供优异的阻燃效果。

[0119]

在下文中,可以通过图4至图6来确认根据本发明的实施例的使用高阻燃有机改性硅酸盐制备有机-无机复合合成树脂的方法的机理。

[0120]

图4示出了根据本发明的实施例的基于三聚氰胺氰脲酸盐与纳米粘土的化学键合的ft-ir图(1)。

[0121]

参见图4,可以确认的是,在所述基于金属离子的次膦酸盐与所述三聚氰胺氰脲酸盐混合的状态下,或者在所述基于金属离子的次膦酸盐、所述三聚氰胺氰脲酸盐与所述纳米粘土混合的状态下,在ft-ir 1740cm-1

处强烈出现酮式氰脲酸的羰基峰。

[0122]

因为所述氰脲酸的羰基与三聚氰胺共用或相互分离,所以出现两个峰。

[0123]

然而,当在这种状态下通过超声波或高压施加能量时所述羰基峰急剧减少,因此可知与所述纳米粘土的羟基形成氢键而被消耗。

[0124]

图5示出了根据本发明的实施例的基于三聚氰胺氰脲酸盐与纳米粘土的化学键合的ft-ir图(2)。

[0125]

参见图5,可以确认的是,在所述基于金属离子的次膦酸盐与所述纳米粘土混合的状态下,或在所述基于金属离子的次膦酸盐、所述三聚氰胺氰脲酸盐与所述纳米粘土混合的状态下,在ft-ir 3200cm-1

或3400cm-1

处强烈出现羟基峰。

[0126]

与所述基于金属离子的次膦酸盐与所述三聚氰胺氰脲酸盐混合时相比,将纳米粘土混合到所述二组分原料时的峰出现更强烈的原因是纳米粘土本身具有的羟基的数量多,因此加上了羟基的含量。

[0127]

然而,如果在这种状态下通过超声波或高压施加能量,那么所述羟基峰急剧降低,因此可知与所述三聚氰胺氰脲酸盐烯醇的羟基与所述纳米粘土的羟基进行缩合反应而被消耗。

[0128]

图6示出了根据本发明的实施例的基于基于金属离子的次膦酸盐与三聚氰胺氰脲酸盐的化学键合的ft-ir图。

[0129]

参见图6,可以确认的是,在所述基于金属离子的次膦酸盐与所述三聚氰胺氰脲酸盐混合的状态下,或在所述基于金属离子的次膦酸盐、所述三聚氰胺氰脲酸盐与所述纳米粘土混合的状态下,在ft-ir 1450cm-1

或1530cm-1

处强烈出现胺基峰。

[0130]

与所述基于金属离子的次膦酸盐与所述三聚氰胺氰脲酸盐混合时相比,将纳米粘土混合到所述二组分原料时的峰出现更强烈的原因是所述纳米粘土含有具有作为阳( )离子的氮原子的有机化改性剂。

[0131]

市场上流通或加工的纳米粘土通常会经过有机化改性处理以提高与合成树脂的混用性。

[0132]

因此,可以确认的是由于基于正( )氮原子的胺基多,因此相加了胺基的含量,因此出现的峰很高。

[0133]

然而,如果在这种状态下通过超声波或高压施加能量,所述胺基峰急剧降低,因此可知所述基于金属离子的次膦酸盐与三聚氰胺氰脲酸盐离子的三聚氰胺分子离子键合消

耗了胺基。

[0134]

可以使用x射线衍射分析仪证实所述基于金属离子的次膦酸盐与所述三聚氰胺氰脲酸盐顺利插入到所述纳米粘土层之间以及所述纳米粘土的层间剥离。

[0135]

图7为示出了根据本发明的实施例的高阻燃有机改性硅酸盐的x射线衍射的图。

[0136]

参见图7,所述纳米粘土的层之间的距离可以通过布拉格定律方程(bragg's law equation)求出,所述纳米粘土由图7中的1)表示,所述基于金属离子的次膦酸盐、所述三聚氰胺氰脲酸盐与所述纳米粘土在溶剂中混合/搅拌并干燥的混合物由2)表示,搅拌2)的混合溶液并施加超声波进行干燥的混合物由3)表示。

[0137]

2dsinθ=nλ

[0138]

此处,d是指晶面(纳米粘土)之间的距离,θ是指入射的x射线与晶面之间的角度,λ是指x射线的波长。

[0139]

一般而言,x射线衍射峰的2θ值表示纳米粘土的层之间的距离。随着2θ值增加,层之间的距离增加,并且当完全剥离时峰消失。

[0140]

因此,通过图7可以确认所述基于金属离子的次膦酸盐和所述三聚氰胺氰脲酸盐通过所述步骤(3)的超声波或高压施加过程插入,并且纳米粘土层之间发生剥离(图1中的d《d')。

[0141]

在下文中,将通过具体实施例和比较例对本发明进行详细描述。然而,这些实施例仅用于例示本发明,而不应当解释为限制本发明的范围。

[0142]

实施例

[0143]

[实施例1]

[0144]

为了制备有机改性硅酸盐溶液,将用作溶剂的45重量份的mek(甲基乙基酮)和15重量份的dmf(n,n-二甲基甲酰胺)置于容器中,并且将15重量份的次膦酸铝(aluminum hypophosphinate)、10重量份的三聚氰胺氰脲酸盐、10重量份的纳米粘土和5重量份的cdp(磷酸甲苯二苯酯)添加到所述溶剂,并且在25℃和250rpm的条件下搅拌15分钟。

[0145]

然后,所述搅拌完成后,在连续超声处理中以6l/min的流量以20khz基准对所述溶液施加1500w且通过管道排出。

[0146]

然后,将100重量份的聚酯聚氨酯树脂(polyester polyurethane resin)和10重量份的颜料与经受所述超声处理的硅酸盐溶液混合,然后以2000rpm搅拌15分钟。

[0147]

搅拌完成后,在离型膜涂布成0.5mm的厚度后,再与1mm厚的无纺布粘合在一起,并且于110℃干燥24小时,以制备合成皮革。

[0148]

[实施例2]

[0149]

通过所述实施例1的方法制备合成皮革,除了对所述混合液进行高压处理在1500bar的条件下施加高压,而并非超声波。

[0150]

[实施例3]

[0151]

通过所述实施例1的方法制备合成皮革,除了采用25重量份的dmf溶剂、10重量份的次膦酸铝和5重量份的三聚氰胺氰脲酸盐。

[0152]

[实施例4]

[0153]

通过所述实施例3的方法制备合成皮革,除了对所述混合液进行高压处理在1500bar的条件下施加高压,而并非超声波。

[0154]

[实施例5]

[0155]

通过所述实施例1的方法制备合成皮革,除了采用20重量份的dmf溶剂、13重量份的次膦酸铝和7重量份的三聚氰胺氰脲酸盐。

[0156]

[实施例6]

[0157]

通过所述实施例1的方法制备合成皮革,除了采用19重量份的dmf溶剂和6重量份的纳米粘土。

[0158]

[实施例7]

[0159]

通过所述实施例1的方法制备合成皮革,除了采用12重量份的dmf溶剂和13重量份的纳米粘土。

[0160]

[实施例8]

[0161]

通过所述实施例1的方法制备合成皮革,除了采用35重量份的mek溶剂、20重量份的次膦酸铝和15重量份的三聚氰胺氰脲酸盐。

[0162]

[实施例9]

[0163]

通过所述实施例1的方法制备合成皮革,除了采用35重量份的mek溶剂和25重量份的次膦酸铝。

[0164]

[实施例10]

[0165]

通过所述实施例1的方法制备合成皮革,除了采用35重量份的mek溶剂、11重量份的dmf溶剂、25重量份的次膦酸铝、17重量份的三聚氰胺氰脲酸盐和7重量份的纳米粘土。

[0166]

[比较例1]

[0167]

通过所述实施例1的方法制备合成皮革,除了对所述混合液在溶液分散500rpm条件下进行分散,而并非超声波。

[0168]

[比较例2]

[0169]

通过所述实施例1的方法制备合成皮革,除了对所述混合液在溶液分散1000rpm条件下进行分散,而并非超声波。

[0170]

[比较例3]

[0171]

通过所述实施例1的方法制备合成皮革,除了对所述混合液在溶液分散2000rpm条件下进行分散,而并非超声波。

[0172]

[比较例4]

[0173]

通过所述实施例1的方法制备合成皮革,除了对所述混合液在溶液分散5000rpm条件下进行分散,而并非超声波。

[0174]

[比较例5]

[0175]

通过所述实施例1的方法制备合成皮革,除了对所述混合液在溶液分散10000rpm条件下进行分散,而并非超声波。

[0176]

[比较例6]

[0177]

为了制备有机改性硅酸盐溶液,将用作溶剂的45重量份的mek(甲基乙基酮)和15重量份的dmf(n,n-二甲基甲酰胺)置于容器中,并且将100重量份的酯类聚氨酯树脂和10重量份的颜料添加到所述溶剂中,并且在25℃和2000rpm的条件下搅拌15分钟。

[0178]

然后,所述搅拌完成后,在连续超声处理中以6l/min的流量以20khz基准对所述溶液施加1500w且通过管道排出。

[0179]

然后,将完成所述超声处理的混合溶液在离型膜上涂布成0.5mm的厚度后,再与1mm厚的无纺布粘合在一起,并且于110℃干燥24小时,以制备合成皮革。

[0180]

[比较例7]

[0181]

为了制备有机改性硅酸盐溶液,将用作溶剂的60重量份的mek(甲基乙基酮)和25重量份的dmf(n,n-二甲基甲酰胺)置于容器中,并且将10重量份的纳米粘土和5重量份的cdp(磷酸甲苯二苯酯)添加到所述溶剂的混合物中,并且在25℃和250rpm的条件下搅拌15分钟。

[0182]

然后,所述搅拌完成后,在连续超声处理中以6l/min的的流量以20khz为基准对所述溶液施加1500w且通过管道排出。

[0183]

然后,将100重量份的酯类聚氨酯树脂和10重量份的颜料与经受所述超声处理的硅酸盐溶液混合,然后以2000rpm搅拌15分钟。

[0184]

搅拌完成后,在离型膜上涂布成0.5mm的厚度,再与1mm厚的无纺布粘合在一起,并且于110℃干燥24小时,以制备合成皮革。

[0185]

[比较例8]

[0186]

通过所述比较例7的方法制备合成皮革,除了采用45重量份的mek溶剂、30重量份的dmf和20重量份的次膦酸铝而非纳米粘土。

[0187]

[比较例9]

[0188]

通过所述比较例7的方法制备合成皮革,除了采用45重量份的mek溶剂、40重量份的dmf、10重量份的三聚氰胺氰脲酸盐而非纳米粘土。

[0189]

[比较例10]

[0190]

通过所述比较例7的方法制备合成皮革,除了采用45重量份的mek溶剂、20重量份的dmf和20重量份的次膦酸铝。

[0191]

[比较例11]

[0192]

通过所述比较例7的方法制备合成皮革,除了采用50重量份的mek溶剂和10重量份的三聚氰胺氰脲酸盐。

[0193]

[比较例12]

[0194]

通过所述比较例7的方法制备合成皮革,除了采用45重量份的mek溶剂、20重量份的dmf、0重量份的纳米粘土(添加x)、20重量份的次膦酸铝和10重量份的三聚氰胺氰脲酸盐。

[0195]

[比较例13]

[0196]

通过所述比较例11的方法制备合成皮革,除了采用45重量份的mek溶剂、29.5重量份的dmf和0.5重量份的次膦酸铝。

[0197]

[比较例14]

[0198]

通过所述比较例10的方法制备合成皮革,除了采用19.5重量份的dmf溶剂和0.5重量份的三聚氰胺氰脲酸盐。

[0199]

[比较例15]

[0200]

通过所述实施例1的方法制备合成皮革,除了采用35重量份的mek溶剂、12重量份的dmf和18重量份的纳米粘土。

[0201]

[比较例16]

[0202]

通过所述实施例1的方法制备合成皮革,除了采用30重量份的mek溶剂、10重量份的dmf和35重量份的次膦酸铝。

[0203]

[比较例17]

[0204]

通过所述实施例1的方法制备合成皮革,除了采用30重量份的mek溶剂、10重量份的dmf和25重量份的三聚氰胺氰脲酸盐。

[0205]

[比较例18]

[0206]

通过所述实施例1的方法制备合成皮革,除了采用45重量份的mek溶剂、24.5重量份的dmf和0.5重量份的纳米粘土。

[0207]

[比较例19]

[0208]

通过所述实施例1的方法制备合成皮革,除了采用49重量份的mek溶剂、35重量份的dmf、0.5重量份的次膦酸铝和0.5重量份的三聚氰胺氰脲酸盐。

[0209]

[比较例20]

[0210]

通过所述实施例1的方法制备合成皮革,除了采用31重量份的dmf溶剂、0.5重量份的次膦酸铝、0.5重量份的三聚氰胺氰脲酸盐和18重量份的纳米粘土。

[0211]

[比较例21]

[0212]

为了制备有机改性硅酸盐溶液,将用作溶剂的45重量份的mek(甲基乙基酮)和10重量份的dmf(n,n-二甲基甲酰胺)置于容器中,并且将20重量份的次膦酸铝、10重量份的三聚氰胺氰脲酸盐、10重量份的纳米粘土、5重量份的cdp(磷酸甲苯二苯酯)、10重量份的颜料和100重量份的酯类聚氨酯树脂添加到所述溶剂中,并且在25℃和250rpm的条件下搅拌15分钟。

[0213]

然后,所述搅拌完成后,在连续超声处理中以6l/min的流量以20khz为基准对所述溶液施加1500w且通过管道排出。

[0214]

然后,将经受所述超声处理的混合溶液在离型膜上涂布成0.5mm的厚度,再与1mm厚的无纺布粘合在一起,并且于110℃干燥24小时,以制备合成皮革。

[0215]

[比较例22]

[0216]

为了制备有机改性硅酸盐溶液,将用作溶剂的45重量份的mek(甲基乙基酮)和35重量份的dmf(n,n-二甲基甲酰胺)置于容器中,并且将10重量份的tcpp(三(2-氯乙基)磷酸酯)和10重量份的纳米粘土添加到所述溶剂中,并且在25℃和250rpm的条件下搅拌15分钟。

[0217]

然后,所述搅拌完成后,在连续超声处理中以6l/min的流量以20khz为基准对所述溶液施加1500w且通过管道排出。

[0218]

然后,将经受所述超声处理的硅酸盐溶液与100重量份的酯类聚氨酯树脂和10重量份的颜料混合,然后以2000rpm搅拌15分钟。

[0219]

搅拌完成后,在离型膜上涂布成0.5mm的厚度后,再与1mm厚的无纺布粘合在一起,并且于110℃干燥24小时,以制备合成皮革。

[0220]

[比较例23]

[0221]

通过所述比较例22的方法制备合成皮革,除了所述比较例22的配方中采用10重量份的app(聚磷酸铵)而非tcpp。

[0222]

[比较例24]

[0223]

通过所述比较例22的方法制备合成皮革,除了所述比较例22的配方中采用10重量

份的mpp(三聚氰胺聚磷酸盐)而非tcpp。

[0224]

[比较例25]

[0225]

通过所述比较例22的方法制备合成皮革,除了所述比较例22的配方中采用10重量份的三聚氰胺而非tcpp。

[0226]

[比较例26]

[0227]

通过所述比较例23的方法制备合成皮革,除了采用25重量份的dmf溶剂和10重量份的mpp。

[0228]

[比较例27]

[0229]

通过所述比较例23的方法制备合成皮革,除了采用25重量份的dmf溶剂和10重量份的三聚氰胺。

[0230]

[比较例28]

[0231]

通过所述比较例26的方法制备合成皮革,除了采用15重量份的dmf溶剂和10重量份的tcpp和10重量份的三聚氰胺。

[0232]

[比较例29]

[0233]

为了制备有机改性硅酸盐溶液,将用作溶剂的55重量份的mek(甲基乙基酮)和35重量份的dmf(n,n-二甲基甲酰胺)置于容器中,并且将10重量份的氢氧化铝添加到所述溶剂中,并且在25℃和250rpm的条件下搅拌15分钟。

[0234]

然后,所述搅拌完成后,在连续超声处理中以6l/min的流量以20khz基准对所述溶液施加1500w,并通过管道排出。

[0235]

然后,将经受所述超声处理的硅酸盐溶液与100重量份的酯类聚氨酯树脂和10重量份的颜料混合,然后以2000rpm搅拌15分钟。

[0236]

搅拌完成后,在离型膜上涂布成0.5mm的厚度,再与1mm厚的无纺布粘合在一起,并且于110℃干燥24小时,以制备合成皮革。

[0237]

[比较例30]

[0238]

通过所述比较例29的方法制备合成皮革,除了所述比较例29的配方中采用10重量份的氢氧化镁而非氢氧化铝。

[0239]

[比较例31]

[0240]

通过所述比较例29的方法制备合成皮革,除了采用45重量份的mek溶剂和10重量份的纳米粘土。

[0241]

[比较例32]

[0242]

通过所述比较例30的方法制备合成皮革,除了采用45重量份的mek溶剂和10重量份的纳米粘土。

[0243]

[比较例33]

[0244]

通过所述比较例31的方法制备合成皮革,除了采用25重量份的dmf溶剂和10重量份的氢氧化镁。

[0245]

[表1]

[0246]

[表1]规定含量内的含量改变与分散方法的改变

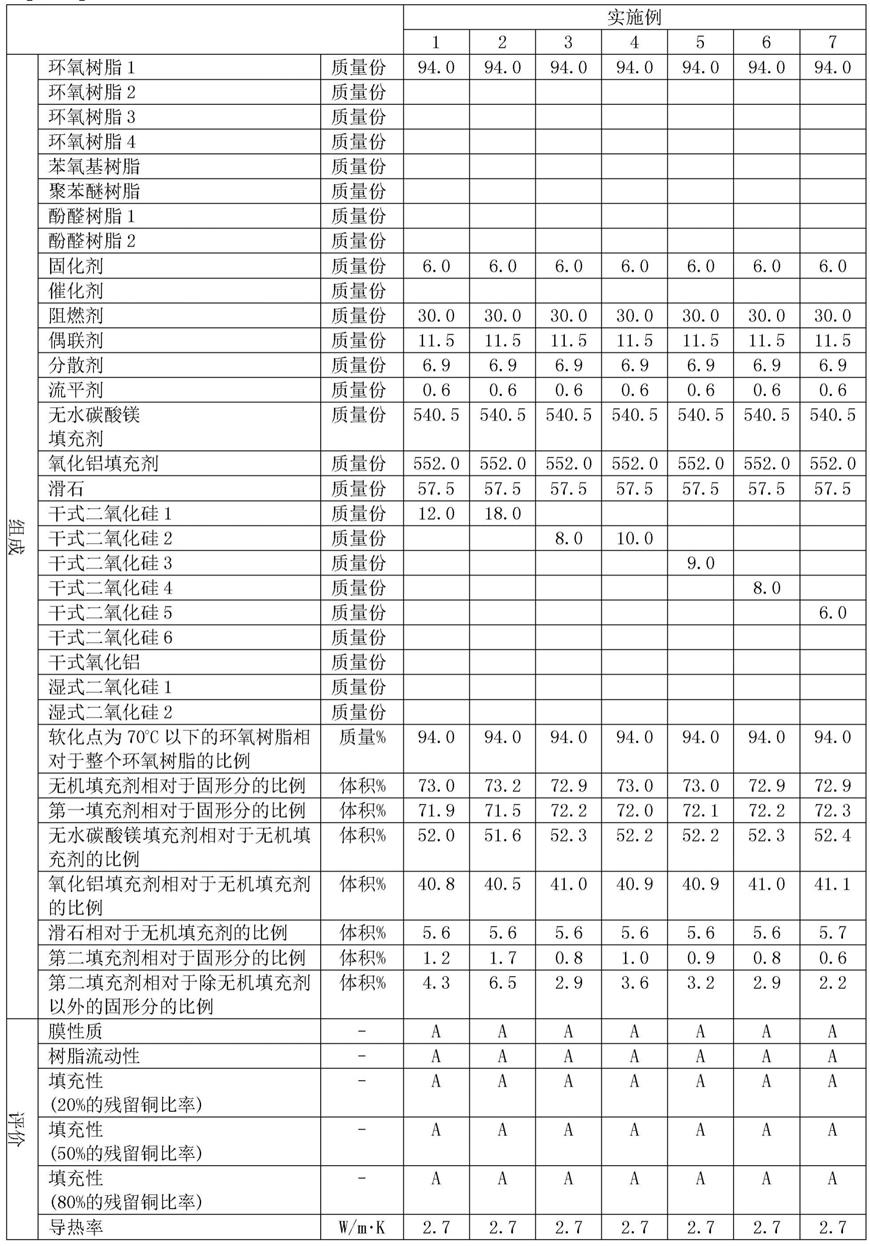

[0247][0248][0249]

[表2]

[0250]

[表2]规定含量内的含量改变与分散方法的改变

[0251]

[表3]

[0252]

[表3]分散方法的改变(溶液搅拌)

[0253][0254]

[表4]

[0255]

[表4]每种阻燃剂的单独使用与组合

[0256]

[表5]

[0257]

[表5]阻燃剂的规定含量外的改变(小于或过量)

[0258][0259]

[表6]

[0260]

[表6]阻燃剂的规定含量外的改变(小于或过量)

[0261][0262]

[表7]

[0263]

[表7]其它阻燃剂的使用

[0264][0265]

[表8]

[0266]

[表8]其它阻燃剂的使用

[0267][0268][0269]

测试1.

[0270]

与根据本发明制备的实施例进行比较的比较例的合成皮革的燃烧测试中的燃烧持续时间测量如下:根据ul-94v垂直测试测量为将火焰施加到试样上10秒然后移开时的燃烧时间。

[0271]

测试2.

[0272]

与根据本发明制备的实施例进行比较的比较例的合成皮革在燃烧测试期间燃烧的长度(mm)测量如下。此外,结果可以在表18至19中确认。

[0273]

燃烧测试期间燃烧的长度(mm)=燃烧前的试样长度(mm)-燃烧后的试样长度(mm)

[0274]

下表9至表10为根据ul-94v测试的燃烧测试期间实施例1至实施例10的合成皮革的燃烧形态的照片,并且下表11至表17为根据ul-94v测试的燃烧测试期间比较例1至33的合成皮革的燃烧形态的照片。

[0275]

[表9]

[0276]

[表9]实施例的阻燃测试结果照片

[0277][0278][0279]

[表10]

[0280]

[表10]实施例的阻燃测试结果照片

[0281][0282]

[表11]

[0283]

[表11]比较例的阻燃测试结果照片

[0284][0285]

[表12]

[0286]

[表12]比较例的阻燃测试结果照片

[0287][0288]

[表13]

[0289]

[表13]比较例的阻燃测试结果照片

[0290][0291]

[表14]

[0292]

[表14]比较例的阻燃测试结果照片

[0293][0294]

[表15]

[0295]

[表15]比较例的阻燃测试结果照片

[0296][0297]

[表16]

[0298]

[表16]比较例的阻燃测试结果照片

[0299][0300]

[表17]

[0301]

[表17]比较例的阻燃测试结果照片

[0302][0303]

[表18]

[0304]

[表18]燃烧测试结果

[0305]

[表19]

[0306]

[表19]燃烧测试结果

[0307][0308]

(在第一次燃烧中发生到夹具的燃烧时,在第二次燃烧的持续时间用

“‑”

标记)

[0309]

在本发明的实施例的情况下,将纳米粘土、次膦酸铝、三聚氰胺氰脲酸盐在mek和dmf的混合溶剂相中搅拌,并且进行超声或高压处理。通过施加超声或高压能量,纳米粘土与三聚氰胺氰脲酸盐之间发生氢键合与缩合反应,次膦酸铝与三聚氰胺氰脲酸盐之间发生如离子键合之类的化学键合,从而包围纳米粘土的表面。同时,向聚氨酯树脂中的纳米粘土的插入、剥离与分散通过超声波的振动与摩擦有效发生,从而显示出阻燃性能的显著提高。

[0310]

这表示通过纳米粘土的化学键合与完全分散。此外,作为证据,当将第一次和第二次燃烧持续时间以及最终燃烧长度与比较例进行比较时,可以看出本发明非常优异。当相互键合的纳米粘土、三聚氰胺氰脲酸盐和次膦酸铝分子燃烧时,产生了协同效果,如可燃气体阻隔、形成炭、促进形成炭和气体阻燃效果,最终使得具备高阻燃性。另一方面,当全部组分均不含或缺少一种以上组分时,以及当组分过多或不足时,都不能产生上述化学键与协同效果。因此,通过实施燃烧测试时燃烧持续时间和燃烧长度的增加、熔滴引起的脱脂棉点燃、向上烧到夹具可以看出最终导致阻燃性能劣化。

[0311]

如上所述,虽然通过有限的实施例和附图描述了本发明,但本发明并不限于上述实施例,并且本发明所属领域的普通技术人员可以根据这些描述做出各种修改和变化。因此,本发明的范围不应局限于所描述的实施例,而是应该基于所附权利要求书及与该权利要求书等同的那些来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。