用于硅受控使用的硅占主导的锂离子电池的方法及系统

1.相关申请的交叉引用/援引并入

2.本技术要求于2019年10月7日提交的第16/594,508号美国专利申请的优先权和权益,所述美国专利申请通过援引整体并入本文。

技术领域

3.本公开内容的方面涉及能量产生和存储。更具体地,本公开内容的某些实施方案涉及用于硅受控使用的硅占主导的锂离子电池的方法和系统。

背景技术:

4.用于电池阳极的常规方法可能是昂贵的、笨重的和/或低效的,例如,它们可能实施起来复杂和/或耗时,并且可能限制电池使用寿命。

5.通过将这种系统与如本技术的其余部分中参考附图所阐述的本公开内容的一些方面进行比较,常规和传统方法的其它限制和缺点对于本领域技术人员而言将变得显而易见。

技术实现要素:

6.用于硅受控使用的硅占主导的锂离子电池的系统和/或方法,大体上如至少一个图所示和/或如关于至少一个图所述,如权利要求中更完整地阐述。

7.根据以下描述和附图,将更全面地理解本公开内容的这些和其它优点、方面和新特征,以及其所示实施方案的细节。

附图说明

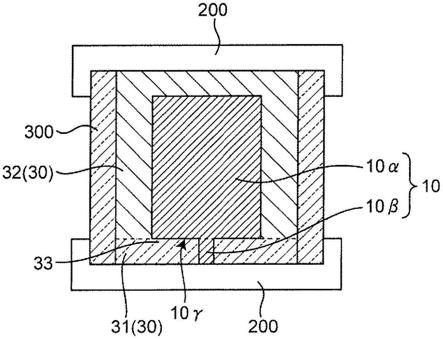

8.图1是根据本公开内容的示例性实施方案的锂离子电池的图。

9.图2例示出根据本公开内容的示例性实施方案的锂离子电池充电期间的阳极、阴极和电池电压。

10.图3例示出根据本公开内容的示例性实施方案的具有锂析出和枝晶的锂离子电池。

11.图4例示出根据本公开内容的示例性实施方案的硅添加石墨阳极的充电期间的电压水平。

12.图5a和图5b例示出根据本公开内容的示例性实施方案的硅添加阳极和硅膜阳极的锂化和去锂化期间的机械过程。

13.图6例示出根据本公开内容的示例性实施方案的硅膜阳极的充电期间的电压水平。

14.图7例示出根据本公开内容的示例性实施方案的硅占主导的阳极的阳极半电池第一次循环电压分布。

15.图8例示出根据本公开内容的示例性实施方案的具有硅占主导的阳极的电池的电

极和电池电压。

16.图9例示出根据本公开内容的示例性实施方案的石墨电池和硅占主导的电池的充电倍率。

17.图10例示出根据本公开内容的示例性实施方案的硅占主导的电池在低温下的充电持续时间。

18.图11例示出根据本公开内容的示例性实施方案的硅占主导的电池对于不同充电温度的容量保持率。

19.图12例示出根据本公开内容的示例性实施方案的用于硅占主导的阳极的示例性锂化和去锂化过程。

20.图13例示出根据本公开内容的示例性实施方案的具有硅占主导的阳极的锂离子电池的电压分布曲线。

21.图14例示出根据本公开内容的示例性实施方案的硅占主导的阳极电池使用过程。

具体实施方式

22.图1是根据本公开内容的示例性实施方案的锂离子电池的图。参考图1,示出了电池100,所述电池100包括夹置在阳极101与阴极105之间的隔板103,以及集流器107a和107b。还示出了联接至电池100的负载109,例示出当电池100处于放电模式时的情况。在本公开内容中,术语“电池”可以用于指单个电化学电池,形成为模块的多个电化学电池和/或形成为组件的多个模块。

23.便携式电子装置的发展和运输的电气化驱动了对高性能电化学能量存储的需求。相对于其它可充电电池化学品,小规模(《100wh)至大规模(》10kwh)装置由于锂离子(li离子)电池的高性能而主要使用锂离子电池。

24.阳极101和阴极105,连同集流器107a和107b,可以包括电极,所述电极可以包括在电解质材料内或容纳电解质材料的板或膜,其中板可以提供用于容纳电解质的物理屏障以及与外部结构的导电接触。在其它实施方案中,阳极/阴极板浸没在电解质中,同时外壳提供电解质容纳。阳极101和阴极电联接至集流器107a和107b,集流器107a和107b包含金属或其它导电材料用于提供与电极的电接触以及在形成电极时对活性材料的物理支撑。

25.图1中所示的配置例示出处于放电模式的电池100,而在充电配置中,可以用充电器代替负载107以逆转该过程。在一类电池中,隔板103通常是由例如电绝缘聚合物制成的膜材料,这防止电子从阳极101流到阴极105,或者反之亦然,同时是足够多孔的以允许离子穿过隔板103。通常,隔板103、阴极105和阳极101的材料分别形成为片、膜或活性材料涂覆的箔。将阴极、隔板和阳极的片依次堆叠或轧制,使隔板103将阴极105与阳极101分隔,以形成电池100。在一些实施方案中,隔板103是片并且通常在其制造中采用卷绕方法和堆叠。在这些方法中,阳极、阴极和集流器(例如,电极)可以包括膜。

26.在示例性情形中,电池100可以包含固体、液体或凝胶电解质。隔板103优选不溶于典型的电池电解质,例如可以包含以下的组合物:碳酸亚乙酯(ec)、氟代碳酸亚乙酯(fec)、碳酸亚丙酯(pc)、碳酸二甲酯(dmc)、碳酸甲乙酯(emc)、碳酸二乙酯(dec)等以及溶解的libf4、liasf6、lipf6和liclo4等。隔板103可以用液体或凝胶电解质润湿或浸泡。此外,在示例性实施方案中,隔板103在低于约100℃至120℃不熔化,并且表现出足够的机械性质用于

电池应用。在操作中,电池可以经历阳极和/或阴极的膨胀和收缩。在示例性实施方案中,隔板103可以膨胀和收缩至少约5%至10%而不失效,并且还可以是柔性的。

27.隔板103可以是足够多孔的,使得一旦用例如液体或凝胶电解质润湿,离子就可以穿过隔板。替代地(或额外地),即便没有显著的孔隙度,隔板也可以通过胶凝或其它方法吸收电解质。隔板103的孔隙度通常也不会太多孔以致允许阳极101和阴极105通过隔板103传递电子。

28.阳极101和阴极105包括用于电池100的电极,提供与用于在充电和放电状态下传递电荷的装置的电连接。例如,阳极101可以包含硅、碳或这些材料的组合。典型的阳极电极包含碳材料,其包括诸如铜片的集流器。碳是常用的,因为碳具有优异的电化学性质并且还是导电的。目前在可充电锂离子电池中使用的阳极通常具有约200毫安小时/克的比容量。用于大多数锂离子电池阳极的活性材料石墨具有372毫安小时每克(mah/g)的理论能量密度。相比之下,硅具有4200mah/g的高的理论容量。为了增加锂离子电池的体积能量密度和重量能量密度,硅可以用作阴极或阳极的活性材料。硅阳极可以由例如具有超过50%的硅的硅复合物形成。在另一个实例中,阳极可以包含超过70%的硅,并且可以包含自立的、单片的、单颗粒的膜,而没有任何粘合剂材料。

29.例如,阳极101和阴极105存储用于分离电荷的离子,例如锂。在该实例中,电解质在放电模式下将带正电的锂离子从阳极101携带到阴极105,例如如图1中所示,并且反之亦然,在充电模式下穿过隔板105。锂离子的运动在阳极101中产生自由电子,这在正集流器107b处产生电荷。然后电流从所述集流器通过负载109流到负集流器107a。隔板103阻挡电池100内的电子流动。

30.当电池100放电并且提供电流时,阳极101释放锂离子经由隔板103到达阴极105,从而产生从一侧经由联接的负载109到另一侧的电子流动。当对电池充电时,发生相反的情况,其中锂离子被阴极105释放并且由阳极101接收。

31.为阳极101和阴极105选择的材料对于电池100可能的可靠性和能量密度是重要的。当前锂离子电池的能量、功率、成本和安全性需要改善,以便与内燃机(ice)技术竞争并且允许电动车辆(ev)的广泛采用。随着高容量且高电压阴极、高容量阳极以及具有高电压稳定性和与电极的界面兼容性的功能性不可燃电解质的开发,实现了高能量密度、高功率密度和改善的安全性的锂离子电池。此外,将具有低毒性的材料作为电池材料对降低工艺成本和促进消费者安全性是有利的。

32.目前现有技术的锂离子电池通常采用石墨占主导的阳极作为锂的插层材料。然而,与石墨占主导的锂离子电池相比,硅占主导的阳极提供了改善。硅表现出较高的重量容量(3579mah/g相对于石墨的372mah/g)和体积容量(2194mah/l相对于石墨的890mah/l)。此外,基于硅的阳极相对于li/li

具有在约0.3v至0.4v的低的锂化/去锂化电压平台,这使其保持开路电势,避免了图3中例示的不希望的li析出和枝晶形成。

33.虽然硅显示出优异的电化学活性,但由于硅在锂化和去锂化期间的大体积变化,实现基于硅的阳极的稳定循环寿命具有挑战性。硅区域可能失去与阳极的电接触,因为大的体积变化与其低电导率相结合将硅与阳极中的周围材料分开。

34.此外,大的硅体积变化加剧了固体电解质中间相(sei)的形成,这可以进一步导致电绝缘,从而导致容量损失。在充电-放电循环时硅颗粒的膨胀和收缩引起硅颗粒的粉碎,

这增加了其比表面积。随着循环间期硅表面积变化和增加,sei反复地解体和重组。因此,sei在循环期间不断地积聚在粉碎的硅区域周围,变成厚的电子和离子绝缘层。这种累积的sei增加了电极的阻抗并且降低了电极电化学反应性,这对循环寿命是有害的。

35.图2例示出根据本公开内容的示例性实施方案的锂离子电池充电期间的阳极、阴极和电池电压。参考图2,示出了在充电期间锂离子电池中的电压与时间。当电池被充电时,阴极电压随着其向阳极提供锂而增加,并且阳极电压随着其锂化而降低,导致电池电压增加。

36.在常规石墨阳极中,在阳极电压降低至石墨被锂化的水平的任何时间,也可能发生锂析出,从而降低电池的容量并且引起随着时间推移而形成枝晶的安全问题,从而使电池灾难性地短路,如图3中所示。

37.图3例示出根据本公开内容的示例性实施方案的具有锂析出和枝晶的锂离子电池。参考图3,示出了具有阳极301、隔板303和阴极305的电池300。在该实例中,阳极包含石墨活性材料,其中随着时间推移,低阳极电压引起锂析出以及枝晶的形成。延伸穿过隔板303的枝晶引起锂离子电池的灾难性失效,并且可能导致火灾。这种效应可以用其中活性材料中几乎没有或没有石墨的硅占主导的阳极来消除,并且通过将放电电压配置成仅降低至硅被锂化的水平,从而永远不会达到电池中任何石墨被锂化的足够低的电压。

38.图4例示出根据本公开内容的示例性实施方案的硅添加石墨阳极的充电期间的电压水平。参考图4,示出了硅和石墨阳极的三个不同的电压阶段。上阶段例示出当电池完全放电时的阳极电压,并且阳极电压处于其最高水平,高于硅或石墨锂化的电压。在该阶段,阳极被去锂化。

39.第二阶段例示出电池充电和硅被锂化而石墨尚未反应的中间电压。对于硅添加石墨阳极,需要将石墨锂化以获得完全的电池容量,因此将电池进一步充电至第三阶段。在第三阶段,电池继续充电,并且阳极电压现在足够低使得硅被完全锂化并且石墨被锂化。并且由于随着石墨被锂化,电压继续降低,电压降低到可能发生析出并且可能形成枝晶的水平,如上所述。

40.图5a和图5b例示出根据本公开内容的示例性实施方案的硅添加阳极和硅膜阳极的锂化和去锂化期间的机械过程。参考图5a,示出了阳极的活性材料的膨胀和收缩的示意图,其中所述材料包括添加了硅的石墨。第一窗格是锂化之前,第二窗格是锂化之后,并且第三窗格是去锂化之后。

41.在此类常规含硅阳极中,石墨和硅材料通常通过软聚合物粘合剂保持在一起,允许材料在锂化期间膨胀,膨胀是硅在锂化期间的正常过程。硅被高度或完全锂化,使得阳极活性材料的石墨可以被充分锂化,从而实现完全的电池容量,如图4中所示。在硅添加石墨阳极中,完全锂化的硅的膨胀为~300至400%,这导致粘合剂的显著变形或失效。此外,当活性材料去锂化时,硅收缩产生拉伸应力,将电极保持在一起的聚合物失效,并且在材料中可能形成裂纹。

42.图5b中所示的硅膜阳极通过强导电基体保持在一起,并且不使用石墨作为活性材料,因此与硅石墨阳极相比,在锂化期间可以使用较低分数的较大量的硅,从而导致电极的较少的溶胀或膨胀。此外,电极材料上的纳米涂层防止了副反应。因此,由于较小的膨胀和强导电基体,硅占主导的阳极不具有硅石墨阳极所具有的裂纹问题。

43.图6例示出根据本公开内容的示例性实施方案的硅膜阳极的充电期间的电压水平。参考图6,示出了硅占主导的阳极的两个不同的电压阶段。由于在阳极的活性材料中几乎没有或没有石墨,因此在此没有示出碳的锂化电压,因为没有石墨的锂化。上阶段例示出当电池完全放电时的阳极电压,并且阳极电压处于其最高水平,高于硅锂化的电压。在该阶段,阳极被去锂化。当阳极被充电时,其电压随着硅锂化而降低,并且由于阳极仅使用硅进行锂化,并且不是所有的硅均被锂化来进行完全充电,因此当电压下降至硅锂化电压范围内的某处时(即,电压不会下降至低于硅锂化范围的较低电压边缘),电池被完全充电。由于阳极电压永远不会低至或低于较低的硅锂化电压,因此如果任何碳被锂化,则基本上几乎不会消除锂析出。例如,在正常操作中,少于10%的碳可以被锂化。在另一个实例中,在正常操作中,少于20%的碳被锂化。此外,由于较小分数的硅被锂化,所以如上所述,膨胀减小。

44.图7例示出示例性硅占主导的阳极的阳极半电池第一次循环电压分布。在这种情况下,由于初始锂化电压曲线是初始充电,所以初始锂化电压曲线低于正常操作期间所看到的初始锂化电压曲线。参考图7,示出了硅占主导的阳极的电压分布,示出了阳极的第一充电容量为~3000mah/g,并且阳极的不可逆容量为~250mah/g,导致92%的初始库仑效率。在该初始充电过程中,阳极以c/16倍率充电,并且阳极电压为0.01v至1.2v。

45.在示例性实施方案中,具有》70%硅的硅膜阳极实现~3000mah/g比容量(与石墨的最大值372mah/g相比)以及在用于电池中时1000至2000mah/g,导致体积能量密度高达~2000wh/l并且重量能量密度高达~350wh/kg。

46.图8例示出根据本公开内容的示例性实施方案的具有硅占主导的阳极的电池的电极和电池电压。参考图8,示出了用于充电和放电循环的阳极电压、阴极电压和电池电压与时间。图的左半部分例示出电池的充电,其中电池电压在45000秒达到4.2v的最大值,该电池实例是c/10充电倍率。充电过程将阳极电压降低至~0.1v。在这种电池的正常操作期间,由于阳极中硅的高比容量,阳极电压可能保持在没有使用阳极的全范围的范围内,有效地消除了任何锂析出问题,同时也不会使硅完全去锂化,导致更大的应力和潜在的裂纹。

47.图的右半部分例示出电池的c/10放电,其中电池电压下降至~3.4v。在该示例场景中,阳极在0.1v与0.5v之间循环,阴极电压高于石墨电池,并且电池电压表现出比包含硅和石墨两者的电池更大的斜率。

48.图9例示出根据本公开内容的示例性实施方案的石墨电池和硅占主导的电池的充电倍率。参考图9,示出了具有硅添加阳极的石墨电池和硅占主导的阳极电池的完全充电百分比与时间的绘图。如图所示,当在10c倍率下充电时,石墨电池在30分钟后仍然仅充电50%,而硅占主导的阳极电池仅在5分钟内达到75%的充电。即使在10c倍率下充电,电池仍保持至少50%的1c倍率充电保持率至80%的电池原始容量。

49.这些充电曲线例示出硅占主导的阳极电池的优点,其中与硅添加石墨电池中除了石墨锂化之外100%的较少量的硅也被锂化相比,较少百分比的较大量的硅在使用期间被锂化/去锂化。当材料达到最大锂化时,材料可以承担更多锂的倍率降低,这就是为什么硅石墨电池必须在低得多的倍率下充电的原因。因为硅的高得多的比容量,并且因为在硅占主导的阳极中仅一部分硅需要被锂化,所以锂化倍率可以保持高直到完全充电,这大大增加了电池的充电倍率容量。

50.图10例示出根据本公开内容的示例性实施方案的硅占主导的电池在低温下的充

电持续时间。参考图10,示出了硅占主导的阳极电池在-20℃下的电池的完全充电百分比与时间的绘图。如图中所示,电池可以在小于30分钟内实现充电75%,这比室温充电慢,但至少仍然可以不引起锂析出。

51.图10示出了硅占主导的阳极电池而不是硅石墨电池的-20℃充电,因为常规硅石墨电池不能在低于0℃(32

°

f)进行充电。如果尝试,虽然电池组看起来是正常充电,但在低于冰点充电期间,在阳极上可能发生金属锂的析出,这是永久的并且不能通过循环去除。当温度低于冰点时,高级充电器不会尝试对电池充电,因为锂析出对于电池运行是危险的。

52.图11例示出根据本公开内容的示例性实施方案的硅占主导的电池对于不同充电温度的容量保持率。参考图11,示出了硅占主导的阳极电池的容量保持百分比,其中第一条表示100%的初始容量,并且第二条表示在23℃下在0.3c、0.7c、1c、2c、3c、5c和7c的充电顺序之后的容量。可以看出,在这个顺序之后,电池没有损失任何容量。第三条表示在相同的充电顺序之后但在-20℃下的电池。这表明所公开的硅占主导的阳极电池不仅可以在低于冰点进行充电,而且保持其容量,这与在低于冰点的温度下尝试充电时经受锂析出的硅石墨阳极电池相反。

53.图12例示出根据本公开内容的示例性实施方案的用于硅占主导的阳极的示例性锂化和去锂化过程。参考图12,示出了阴极和硅占主导的阳极的锂化水平。阴极锂化水平显示出在充电过程中可以转移至阳极的量δ

li

,使阳极的锂化水平从xd升高到xc。从与阴极相比的阳极容量的宽度可以看出,使用了小百分比的硅锂化容量,这就是为什么充电倍率可以如上所述如此高的原因。

54.阳极锂化水平以0至3.75的标度示出,其中3.75表示硅的完全锂化相li

3.75

si。量δ

li

可以是阴极中的电荷载流子的数量以及阴极放电截止电压的函数。因此,在这个实例中,阳极的锂化由截止电压控制,并且为了最佳的循环寿命,它应该保持高于x

l

。放电锂化水平xd是阳极和阴极的不可逆电荷q

irr,阳极

和q

irr,阴极

以及截止电压的函数,而充电锂化水平xc是材料中的电荷载流子的数量的函数。

55.硅阳极的大的锂化容量使得在放电期间的阳极电压的配置能够远高于析出阈值的电压。虽然图12中所示的实例例示出仅由阴极锂化的阳极,但阳极的预锂化也可以用于确保锂化水平不会降低至低于x

l

,而与放电电压无关。

56.图13例示出根据本公开内容的示例性实施方案的具有硅占主导的阳极的锂离子电池的电压分布曲线。参考图13,示出了阳极和阴极的电压分布曲线,并且具有箭头的垂直线表示全电池电压,并且对于这些不同的全电池电压在x轴上示出以安培-小时计的所得电池容量。

57.在该实例中,阴极的总充电容量是阳极的总容量的一半。在放电期间,可以控制电池电压,使得留在阳极中的锂的量高于临界量x

l

,如关于图12所述。对于这个特定电池,在2.7v时的电池容量为5.963mah,在3.1v时的电池容量为4.55mah,对应于总容量的76.4%,在3.2v时的电池容量为3.638mah,对应于总容量的61.0%,并且在3.3v时的电池容量为3.136mah,对应于总容量的52.6%。

58.如上所述,这种硅占主导的阳极配置使得阳极电压能够保持远高于阳极中发生锂析出的电压,从而大大增加电池的使用寿命。此外,由于阳极的容量由于硅而非常高并且硅的利用率可以保持低的,因此可行的充电倍率远高于硅石墨阳极,并且还能够低温充电,如

前所述。

59.图14例示出根据本公开内容的示例性实施方案的硅占主导的阳极电池使用过程。参考图14,该过程从步骤1401开始,在步骤1401中,硅占主导的阳极与阴极和电解质结合以形成电池(battery/cell)。在步骤1403中,可以对电池充电,锂化阳极中的一部分硅,使得硅未被完全锂化,将阳极电压配置为保持高于硅锂化的最小电压。在步骤1405中,可以对电池进行放电,并且在步骤1407中,如果电池电压仍然是可接受的,即,存在剩余的电池寿命,则该过程重复步骤1403,如果不是,则电池在步骤1409结束。

60.在本公开内容的示例性实施方案中,描述了用于硅受控使用的硅占主导的锂离子电池的方法和系统。电池可以包括阴极、电解质和阳极,阳极具有包含大于50%的硅的活性材料。电池可以通过使硅锂化而不使碳锂化或没有碳被锂化(即,碳未被锂化)来充电。活性材料可以包含大于70%的硅。在电池放电期间,阳极的电压可以保持高于硅可以被锂化的最小电压。阳极可以具有大于3000mah/g的比容量。电池可以具有大于1000mah/g的比容量。阳极可以具有大于90%的初始库仑效率。阳极活性材料可以不含聚合物粘合剂。电池可以被操作以10c倍率或更高倍率充电,同时保持至少50%的1c倍率充电保持率至80%的电池原始容量。电池可以在低于冰点的温度下充电而没有锂析出。电解质可以包括液体、固体或凝胶

61.如本文所用,术语“电路(circuits)”和“电路(circuitry)”是指物理电子组件(即,硬件),以及可以配置硬件、由硬件执行和/或以其它方式与硬件相关联的任何软件和/或固件(“代码”)。如本文所用,例如,特定处理器和存储器可以包括在执行第一的一行或多行代码时的第一“电路”,并且可以包括在执行第二的一行或多行代码时的第二“电路”。如本文所用,“和/或”意指列表中由“和/或”连接的任何一个或多个项目。作为实例,“x和/或y”意指三个要素集合{(x),(y),(x,y)}中的任何要素。换而言之,“x和/或y”意指“x和y中的一个或两个”。作为另一个实例,“x、y和/或z”意指七个要素集合{(x),(y),(z),(x,y),(x,z),(y,z),(x,y,z)}中的任何要素。换而言之,“x、y和/或z”意指“x、y和z中的一个或多个”。如本文所用,术语“示例性”意指用作非限制性实例、例子或示例。如本文所用,术语“例如(e.g.)”和“例如(for example)”引出一个或多个非限制性实例、例子或示例的列表。如本文所用,每当电路或装置包括执行功能所必需的硬件和代码(如果需要的话)时电路或装置“可操作”地执行该功能,而不管该功能的执行是否被禁用或未启用(例如,通过用户可配置的设置、工厂修整等)。

62.尽管已经参考某些实施方案描述了本发明,但本领域技术人员应理解,在不背离本发明的范围的情况下,可以进行各种改变并且可以替换等同物。此外,在不背离本发明的范围的情况下,可以进行许多修改以使特定的情况或材料适应本发明的教导。因此,本发明不旨在局限于公开的具体实施方案,而是本发明将包括落入所附权利要求的范围内的所有实施方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。