1.本发明涉及一种锂离子电池以及一种用于制造锂离子电池的方法。

背景技术:

2.在下文中,术语“锂离子电池”与现有技术中用于含锂的原电池和电池单体的所有常用术语、如锂电池、锂电池单体、锂离子电池单体、锂聚合物电池单体和锂离子蓄电池同义。尤其是也包括可充电电池(二次电池)。术语“电池”和“电化学电池单体”也与术语“锂离子电池”同义使用。锂离子电池也可以是固态电池、如陶瓷或聚合物基固态电池。

3.锂离子电池具有至少两个不同的电极,即正极(阴极)和负极(阳极)。这些电极中的每一个至少包括活性材料,可选地与添加剂、如电极粘合剂和导电添加剂一起。

4.锂离子技术的一般说明可在“锂离子电池手册”(出版商reiner korthauer,springer,2013)的第9章(锂离子电池,作者thomas)以及“锂离子电池:基础与应用”(编辑reiner korthauer,springer,2018)一书的第9章(锂离子电池,作者thomas)中找到。适合的阴极活性材料由ep 0 017 400 b1已知。

5.在锂离子电池中,阴极活性材料和阳极活性材料都必须能够可逆地吸收或释放锂离子。

6.如今,在现有技术中,锂离子电池在完全未充电的状态中进行组装和装配。这相应于锂离子完全嵌入阴极中的状态,而阳极通常没有活性的,即能够可逆地循环的锂离子。

7.在锂离子电池的第一次充电过程中(该过程也称为“化成”),锂离子离开阴极并嵌入阳极中。第一次充电过程包括复杂的过程,在其中锂离子电池的不同成分之间会发生大量反应。

8.在此特别重要的是,在阳极上的活性材料和电解质之间形成界面,其也称为“固体电解质界面”或“sei”。sei(其也可以看作是保护层)的形成主要归因于电解质与阳极活性材料表面的分解反应。

9.然而,需要锂来形成sei,这部分锂在后来不再用于充放电过程中的循环。第一次充电后的容量和第一次放电后的容量之间的差异(与充电容量之比)被称为化成损失并且根据所使用的阴极和阳极材料可在约5%到40%的范围内。

10.因此,阴极活性材料必须过量,即以更大的量被提供,以便在化成损失后也能实现希望的成品锂离子电池的标称容量,由此增加了制造成本并降低了电池的比能量。由此也增加了对制造阴极活性材料所需的有毒和/或不易获得的金属、如钴和镍的需求。

11.从ep 3 255 714 b1已知,在电池单体中提供由锂合金制成的附加锂储库(lithium-depot),以便能够补偿电池单体化成时和/或电池单体运行中的锂损失。然而,提供附加部件导致更复杂的电池单体结构、额外的制造工序,这些制造工序部分增加工作量并提高成本。

12.在现有技术中已知的电池单体生产中,锂离子电池首先在未充电的状态中进行组装并且随后化成。化成是一个极其昂贵的工序,因为对此既需要提供特殊设备,又必须遵守

高安全标准,尤其是在防火方面。

技术实现要素:

13.本发明的任务是,提供一种具有更高比能量和更高载流能力的锂离子电池,以及一种用于制造这种锂离子电池的低成本方法。尤其是用于制造这种锂离子电池的方法应比已知方法更简单。

14.根据本发明,所述任务通过一种锂离子电池来解决,该锂离子电池具有包括复合阴极活性材料的阴极和至少包括阳极活性材料的阳极。所述复合阴极活性材料至少包括第一和第二阴极活性材料,第二阴极活性材料为具有尖晶石结构的化合物。第一阴极活性材料具有锂化度a,并且第二阴极活性材料具有锂化度b。在锂离子电池的第一次放电和/或充电过程之前,第二阴极活性材料的锂化度b低于第一阴极活性材料的锂化度a。阳极活性材料在锂离子电池的第一次放电和/或充电过程之前被预锂化。

15.尤其是,在锂离子电池填充电解质之前,第一阴极活性材料的锂化度a低于第二阴极活性材料的锂化度b。在锂离子电池填充电解质之前,第二阴极活性材料的锂化度b尤其是小于1。

16.术语“锂化度”是指以锂离子和/或金属锂形式的可逆循环锂的含量与活性材料的可逆循环锂的最大含量之比。换句话说,锂化度是最大可循环锂含量的百分之多少嵌入或夹入活性材料结构中的量度。

17.锂化度1在此表示完全锂化的活性材料,而锂化度0表示完全脱锂的活性材料。

18.例如在化学计量的锰尖晶石limn2o4中锂化度为1并且在纯λ-mn2o4中相应地为0。

19.第一阴极活性材料可包括现有技术中已知的所有正极活性材料或由其组成。

20.优选第一阴极活性材料选自下组:包括过锂化氧化物(olo)的层状氧化物、具有橄榄石结构的化合物、具有尖晶石结构的化合物及其组合。

21.第一阴极活性材料与第二阴极活性材料至少在各自的锂化度方面不同。

22.在这个意义上,第一和第二阴极活性材料也可选自相同的化合物类别,例如具有不同锂含量和/或不同化学组成的两种尖晶石。

23.尤其是第一和第二阴极活性材料在结构上是不同的。例如第一阴极活性材料作为层状氧化物存在,而第二阴极活性材料作为具有尖晶石结构的化合物存在。层状氧化物可包含过锂化氧化物(olo)。

24.第二阴极活性材料可基于其尖晶石结构对于锂嵌入具有比第一阴极活性材料更低的动力学抑制,尤其是当第一阴极活性材料是层状氧化物时。

25.使用第二阴极活性材料(其在第一次放电和/或充电过程之前具有比第一阴极活性材料更低的锂化度并且一般来说对于锂嵌入的动力学抑制也更低)允许使在第一次充电过程后不能再嵌入第一阴极活性材料中的相应锂离子量在放电过程中在通常电流速率下再次离开阳极并嵌入阴极中。这部分锂离子尤其是嵌入第二阴极活性材料中。由此,可减少在第一次充电过程中发生的化成损失,从而提高具有这种复合阴极活性材料的锂离子电池的能量密度或比能量或标称容量。

26.由于在填充电解质后并且尤其是在第一次放电循环期间锂离子也嵌入第二阴极活性材料中,因此第一和第二阴极活性材料的锂化度的比值在填充电解质后和/或在第一

次放电和/或充电过程后可不同于复合阴极活性材料的初始状态。但由于化成损失几乎仅发生在第一次放电和/或充电过程期间,因此复合阴极活性材料的初始状态对于避免化成损失尤为重要。因此,关于根据本发明的复合阴极活性材料中的第一和第二阴极活性材料的锂化度的说明涉及第一次放电和/或充电过程之前的状态并且尤其是填充电解质之前的状态。

27.根据本发明,在锂离子电池的第一次放电和/或充电过程之前对阳极活性材料进行预锂化。术语“预锂化”是指在锂离子电池的阳极活性材料中在第一次放电和/或充电过程之前、尤其是在填充电解质之前锂至少部分地已经存在于、尤其是嵌入和/或合金化到阳极活性材料的结构中。

28.用于预锂化的锂既可以在后来在锂离子电池的充电和放电循环中用作锂储备,也可以在锂离子电池的第一次放电和/或充电过程之前或期间用于形成sei。因此,预锂化可至少部分地补偿否则会发生的化成损失。由此可进一步减少昂贵且可能有毒的阴极活性材料、如钴和镍的量。此外,用于形成sei的反应不必在组装好的锂离子电池的第一次放电和/或充电过程中才发生,而是可至少部分地已经在制造阳极活性材料和/或阳极时进行,尤其是在填充电解质之后。

29.尤其是阳极材料被预锂化到这样的程度,使得存在比在阳极制造和/或锂离子电池化成期间形成sei所需更多的锂。在锂离子电池的第一次放电和/或充电过程之前,尤其是在填充电解质之前,阳极活性材料优选具有大于0的锂化度c并且还具有稳定的sei。

30.阳极活性材料尤其是亚化学计量地预锂化的,即活性材料的锂化度c低于1。尤其是阳极活性材料的锂化度c可以在0.01至0.5的范围内、优选在0.05到0.30的范围内。当使用石墨作为阳极活性材料时,这将相应于li

0.01≤x≤0.5

c6或li

0.05≤x≤0.30

c6的组合物。当使用硅作为阳极活性材料时,这将相应于li

0.0375≤x≤1.857

si1或li

0.1875≤x≤1.125

si1的组合物。

31.通过部分脱锂的复合阴极活性材料和可选地亚化学计量的预锂化的阳极活性材料的组合,锂离子电池直接在组装后已经至少部分地充电并且因此立即适合使用。

32.第一次放电和/或充电过程可相应地直接在预期应用中进行,例如在最终客户处。单独的电化学电池单体也可首先被连接成一个电池模块并且随后才进行第一次放电和/或充电。

33.以此方式,可在制造过程期间省去预充电步骤和化成步骤,即锂离子电池的第一次充电,从而缩短生产时间。此外,减少了生产中的电流消耗以及所需生产设施的范围和运行。

34.第一阴极活性材料的锂化度与第二阴极活性材料的锂化度之差可以为0.1或更高。

35.优选第一阴极活性材料的锂化度与第二阴极活性材料的锂化度之差可以为0.5或更高。两种阴极活性材料的锂化度的这种巨大差异实现了来自阳极的足够的锂可动力学有利地嵌入第二活性材料中。这既可以发生在第一次充电过程之后,也可以在阳极预锂化到相应程度的情况下发生在第一次充电过程之前的第一次放电过程中。

36.在另一种变型中,第二阴极活性材料完全脱锂。换言之,除了不可避免的杂质,在锂离子电池的第一次放电和/或充电循环之前,第二阴极活性材料中不存在锂。

37.部分或完全脱锂的阴极活性材料是可商购的或者可通过从完全或部分锂化的阴

极活性材料中电化学提取锂来获得。从完全或部分锂化的阴极活性材料中化学提取锂也是可能的,在其中借助酸、如借助硫酸(h2so4)来提取锂。

38.复合阴极活性材料的锂化度可以适应阳极活性材料的预锂化。换言之,复合阴极活性材料的锂化度可降低用于预锂化阳极活性材料的锂量。以此方式,锂离子电池的能量密度或开路电池电压进一步优化。

39.根据一种实施方式,第一阴极活性材料包括层状氧化物。

40.第一阴极活性材料的层状氧化物可包含镍和钴,尤其是层状氧化物是镍-锰-钴化合物或镍-钴-铝化合物。

41.层状氧化层也可包含现有技术中已知的其它金属。尤其是层状氧化物可包含掺杂金属,例如镁、铝、钨、铬、钛或其组合。

42.在一种变型中,第一阴极活性材料是具有α-nacro2结构的层状过渡金属氧化物。这种阴极活性材料例如在ep 0 017 400 a1中公开。

43.锂-镍-锰-钴化合物也作为缩写nmc已知,偶尔也替选地被称为技术缩写ncm。基于nmc的阴极活性材料尤其被用于车辆的锂离子电池中。nmc作为阴极活性材料具有理想性能的有利组合,例如高比容量、降低的钴含量、高的高电流能力和高的内在安全性,这例如表现在在过度充电时具有足够的稳定性。

44.nmc可以用通式单位li

α

ni

x

mnycozo2来描述,且x y z=1,其中,α表示锂的化学计量份额并且通常在0.8到1.15之间。某些化学计量在文献中以数字三元组(zahlentripel)给出,如nmc 811、nmc 622、nmc 532和nmc 111。数字三元组分别表示镍∶锰∶钴的相对含量。换言之,例如nmc 811是通式单位为lini

0,8

mn

0,1

co

0,1

o2的阴极活性材料,即α=1。此外,也可使用所谓的富锂和富锰nmc,其通式单位为li

1 ε

(ni

x

mnycoz)

1-ε

o2,其中,ε尤其是在0.1至0.6之间、优选在0.2至0.4之间。这些富锂的层状氧化物也作为过锂化(层状)氧化物(olo)已知。

45.根据本发明,所有常用的nmc都可用作第一阴极活性材料。

46.作为替代方案,锂-镍-钴-铝化合物也可用作第一阴极活性材料,其缩写为nca并且可通过通式单位li

α

ni

x

coyalzo2来描述,且x y z=1,其中,α表示锂的化学计量份额并且通常在0.80和1.15之间。

47.作为替代方案,锂-钴化合物或锂-镍-钴化合物也可用作第一阴极活性材料,其缩写为lco或lnco并且可通过通式单位li

α

coo2或li

α

ni

x

coyo2来描述,且x y=1,其中,α表示锂的化学计量份额并且通常在0.80至1.15之间。

48.在根据本发明的复合阴极活性材料的第一阴极活性材料中,a尤其是至少为1,其中,a表示第一阴极活性材料的锂化度。相应地,第一阴极活性材料尤其是完全锂化的。

49.在另一种实施方式中,第一阴极活性材料为层状氧化物、具有橄榄石结构的化合物和/或具有尖晶石结构的化合物,并且第二阴极活性材料为具有尖晶石结构的化合物。优选第一阴极活性材料为层状氧化物,并且第二阴极活性材料为具有尖晶石结构的化合物。

50.尤其是第二阴极活性材料和可选地第一阴极活性材料包括基于锰的、尤其是基于λ-mn2o4的具有尖晶石结构的化合物。也可使用非化学计量尖晶石,在其中,晶体结构中的锂也位于锰位点上。此外,对锂具有较高潜力的镍锰尖晶石、如li

1-x

ni

0,5

mn

1,5

o4且0≤x≤1也在考虑之列。

51.这种尖晶石化合物具有快速且可逆的、用于锂离子嵌入的动力学,由此锂离子电

池具有更高的载流能力和更好的低温性能。此外,具有尖晶石结构的化合物非常稳定,由此进一步增加了锂离子电池的内在安全性。

52.优选脱锂状态下的尖晶石化合物仅包含锰并且不包含其它有毒和/或不易获得的金属,尤其是对于层状氧化物是这种情况。第一和/或第二阴极活性材料因此具有更高的机械和热负荷能力。这同样适用于包含复合阴极活性材料的锂离子电池。

53.λ-mn2o4可通过limn2o4的脱锂得到,从而保留limn2o4的尖晶石结构。λ-mn2o4的晶体结构因此相应于空间群数227(fd3m)。

54.λ-mn2o4可商购并且与nmc相比价格便宜得多,毒性低得多并且可任意获得。此外,λ-mn2o4完全兼容常见的电极粘合剂、电解质组合物以及导电添加剂,如导电炭黑,以及阴极活性材料的常见制造工艺,如混合、涂布、压延、冲压、切割、卷绕、堆叠和层压工艺。

55.尖晶石化合物也可包括具有钴和/或镍的尖晶石,如高压尖晶石lini

0.5

mn

1.5

o4。

56.可使用粒度在1至35μm、优选4至20μm范围中的尖晶石化合物。这种粒度最佳地适合于将尖晶石化合物与第一和/或第二阴极活性材料的其它颗粒,尤其是与nmc混合。由此可获得均匀且高度致密的复合阴极电极。

57.具有尖晶石结构的第二阴极活性材料尤其是具有0至0.9范围内、优选0至0.5范围内的锂化度b。例如第二阴极活性材料的尖晶石化合物可以用通式单位li

β

mn2o4来描述。

58.第一阴极活性材料可以是基于铁、基于铁和锰或基于钴和/或镍的具有橄榄石结构的化合物。

59.具有橄榄石结构的化合物尤其是磷酸铁、磷酸锰铁、磷酸铁钴、磷酸铁锰钴、磷酸锰钴、磷酸钴、磷酸镍、磷酸钴镍、磷酸铁镍、磷酸铁锰镍、磷酸锰镍、磷酸镍或其组合。具有橄榄石结构的化合物也可以是上述任何物质与锂的结合,如磷酸铁锂。

60.第一阴极活性材料的锂化度a和第二阴极活性材料的锂化度b之差可以为至少0.1、优选至少0.5。

61.基于复合阴极材料的总重量计,第二阴极活性材料的重量份额优选低于第一阴极活性材料的重量份额。

62.但原则上可任意选择第一和第二阴极活性材料的重量份额之比。

63.基于第一和第二阴极活性材料的总重量计,第二阴极活性材料优选以1至50重量%、特别优选5至25重量%的比例存在。

64.选择第二阴极活性材料的主要根据可以是其能够实现足够快的锂嵌入动力学。但快速动力学通常伴随着第二阴极活性材料的较低比能量。通过使用较低重量份额的第二阴极活性材料实现了充分改进的动力学,而不会因复合阴极活性材料而过度降低总体可实现的比能量。

65.阳极活性材料可选自下组:含碳材料、硅、硅的低氧化物、硅合金、铝合金、铟、铟合金、锡、锡合金、钴合金及其混合物。优选阳极活性材料选自下组:合成石墨、天然石墨、石墨烯、中间相碳、掺杂碳、硬碳、软碳、富勒烯、硅-碳复合材料、硅、表面涂层硅、硅的低氧化物、硅合金、锂、铝合金、铟、锡合金、钴合金及其混合物。

66.原则上,现有技术中已知的所有阳极活性材料都是适合的,例如还有五氧化铌、二氧化钛、钛酸盐如钛酸锂(li4ti5o

12

)、二氧化锡、锂、锂合金和/或其混合物。

67.如果阳极活性材料已经包含不参与环化、即不是活性锂的锂,则根据本发明这部

分锂不被视为预锂化的成分。换言之,这部分锂对第二活性材料的锂化度b没有影响。

68.除了阳极活性材料之外,阳极还可具有其它成分和添加剂,如载体、粘合剂和/或导电性改进剂。作为其它成分和添加剂,可使用现有技术中已知的所有常规化合物和材料。

69.在一种变型中,阳极活性材料在锂离子电池的第一次放电和/或充电过程之前被预锂化到这样的程度,使得组装好的锂离子电池在第一次放电和/或充电过程之前具有1至30%、优选3至25%、特别优选5至20%范围内的充电状态(soc)。

70.soc表示锂离子电池的仍然可用的容量与锂离子电池的最大容量之比,并且可以以简单的方式例如通过锂离子电池的电压和/或电流确定。

71.必须用于预锂化阳极活性材料以便在锂离子电池的第一次放电和/或充电之前达到特定soc的锂量取决于在锂离子电池第一次放电和/或充电之前是否已经在阳极活性材料上形成sei。如果是这种情况,则必须将阳极活性材料预锂化到这样的程度,使得所添加的锂不仅足够用于形成sei而且也足够用于达到相应的容量。形成sei所需的锂量可根据所使用的阳极活性材料进行估算。

72.但锂离子电池在第一次放电和/或充电过程之前的soc不仅取决于阳极活性材料的预锂化,而且也取决于复合阴极活性材料的脱锂。阳极活性材料至少可被预锂化到补偿复合阴极活性材料中缺失的锂的程度。尤其是阳极活性材料也可被预锂化到这样的程度,使得在锂离子电池中存在过量的锂,但同时在锂离子电池的第一次放电和/或充电之前存在上述范围中的soc。

73.根据本发明的锂离子电池在阴极和阳极之间具有隔板,该隔板将两个电极彼此隔开。隔板对锂离子是可渗透的,但对电子是非导体。

74.作为隔板可用作聚合物,聚合物尤其是选自下组:聚酯、尤其是聚对苯二甲酸乙二醇酯、聚烯烃、尤其是聚乙烯和/或聚丙烯、聚丙烯腈、聚偏二氟乙烯、聚偏二氟乙烯、聚醚酰亚胺、聚酰亚胺、芳族聚酰胺、聚醚、聚醚酮的聚合物或其混合物。可选地,隔板可附加地涂有陶瓷材料、如al2o3。

75.此外,锂离子电池具有电解质,该电解质可传导锂离子并且既可以是固体电解质,也可以是液体,该液体包括溶剂和至少一种溶解在其中的锂导电盐,如六氟磷酸锂(lipf6)。

76.溶剂优选是惰性的。适合的溶剂例如是有机溶剂,如碳酸亚乙酯、碳酸亚丙酯、碳酸亚丁酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、氟代碳酸亚乙酯(fec)、环丁砜、2-甲基四氢呋喃、乙腈和1,3-二氧戊环。

77.作为溶剂也可使用离子液体。这种离子液体仅包含离子。尤其是可以被烷基化的优选阳离子是咪唑鎓-、吡啶鎓-、吡咯烷鎓-、胍鎓-、脲鎓-、硫脲鎓-、哌啶鎓-、吗啉鎓-、锍-、铵-和鏻-阳离子。可使用的阴离子例如是卤化物-、四氟硼酸根-、三氟乙酸根-、三氟酸根-、六氟磷酸根-、次膦酸根-和甲苯磺酸根-阴离子。

78.示例性的离子液体是:n-甲基-n-丙基哌啶鎓双(三氟甲基磺酰基)亚胺、n-甲基-n-丁基吡咯烷鎓双(三氟甲基磺酰基)亚胺、n-丁基-n-三甲基-铵双(三氟甲基磺酰基)亚胺、三乙基锍双(三氟甲基磺酰基)亚胺和n,n-二乙基-n-甲基-n-(2-甲氧基乙基)铵双(三氟甲基磺酰基)亚胺。

79.在一种变型中,可使用两种或更多种上述液体。

80.优选的导电盐是具有惰性阴离子并且优选无毒的锂盐。适合的锂盐尤其是六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)和这些盐的混合物。

81.隔板可被锂盐电解质浸渍或润湿,当后者为液体时。

82.根据本发明的锂离子电池尤其是可设置在机动车或便携式设备中。便携式设备尤其可以是智能手机、电动工具、平板电脑或可穿戴设备。

83.本发明的任务还通过一种用于制造锂离子电池的方法来解决,该方法包括下述步骤:首先,通过至少混合第一阴极活性材料和第二阴极活性材料而提供复合阴极活性材料,所述第二阴极活性材料为具有尖晶石结构的化合物。第一阴极活性材料具有锂化度a,并且第二阴极活性材料具有锂化度b。第二阴极活性材料的锂化度b低于第一阴极活性材料的锂化度a。然后,将复合阴极活性材料安装(verbauen)在阴极中并且将阳极活性材料安装在阳极中,在使用阴极和阳极的情况下制造锂离子电池。在阳极活性材料被安装在阳极中之前或之后,将阳极活性材料预锂化。

84.锂离子电池的各个组成部件尤其是由上述材料制成。

85.相应地,上述锂离子电池尤其是可通过根据本发明的方法获得。

86.阳极活性材料尤其是可通过现有技术中已知的、用于制造锂嵌入化合物或合金的技术进行预锂化。

87.例如可制造阳极活性材料与金属锂的混合物。然后可将包括阳极活性材料的混合物储存直至两周、优选直至一周、特别优选直至两天的时间。在此期间,锂可嵌入阳极活性材料中,从而得到预锂化的阳极活性材料。

88.在一种变型中,可通过将阳极活性材料与锂前体混合并且然后将锂前体转化为锂来预锂化阳极活性材料。

89.在另一种变型中,可通过将锂压入阳极活性材料和/或阳极中来预锂化阳极活性材料。

90.通过将阳极储存在电解质中一段预定的时间,例如2分钟至14天,可以在阳极上形成稳定的sei。

91.最后,可通过在含锂电解质中对安装成阳极的阳极活性材料进行电化学处理来预锂化阳极活性材料。通过这种方式,可在预锂化期间就已经在阳极上形成sei。通过将阳极储存在电解质中,可进一步完成sei。

具体实施方式

92.本发明的其它优点和特征由下述说明和示例给出,它们不应被理解为限制性的。

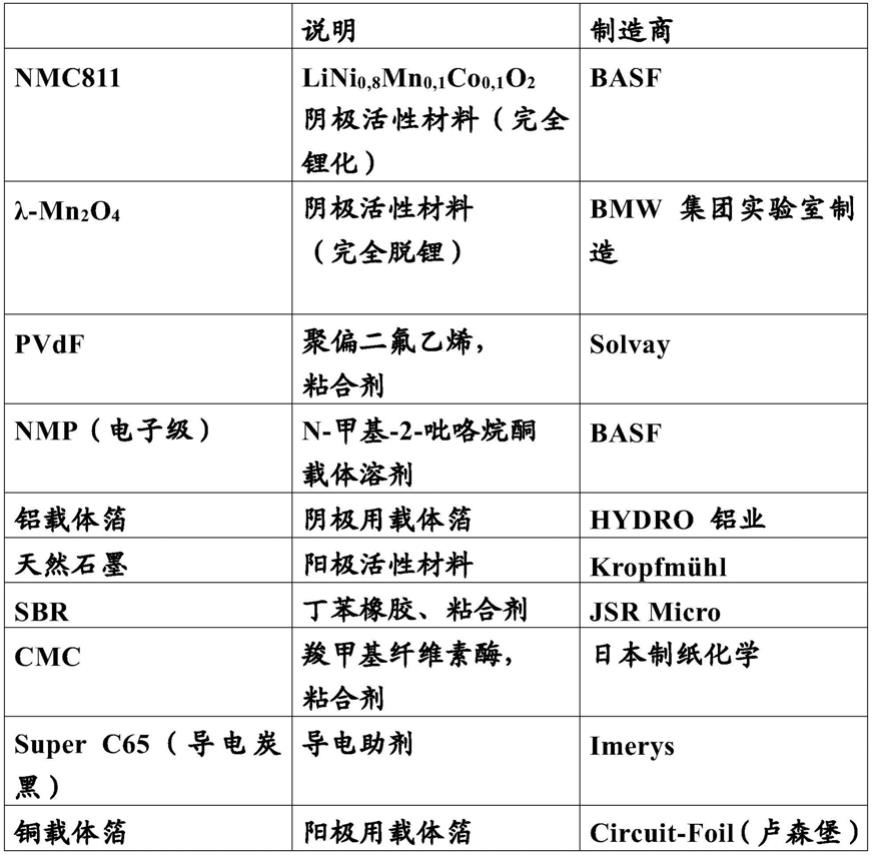

93.表1列出示例中使用的物质和材料。

94.表1:使用的物质和材料。

[0095][0096][0097]

示例1(参考示例)

[0098]

使用具有高剪切力的溶解器-混合器将94重量%的nmc 811、3重量%的pvdf和3重量%的导电炭黑的混合物在20℃下悬浮在nmp中。获得均匀的涂层物质,将其涂在被轧成15μm厚度的铝载体箔上。去除nmp后,得到单位面积重量为22.0mg/cm2的复合阴极薄膜。

[0099]

类似地,制备阳极涂层物质,其组成为94重量%的天然石墨、2重量%的sbr、2重量%的cmc和2重量%的super c65并且将其施加到10μm轧制铜载体箔上。如此制造的阳极薄膜具有12.2mg/cm2的单位面积重量。

[0100]

具有阴极薄膜的阴极在使用具有阳极薄膜的阳极、由聚丙烯(pp)制成的隔板(25μm)和ec/dmc(3:7w/w)中的1m lipf6溶液的液体电解质的情况下被组装成具有25cm2活性电极面积的电化学电池单体,其被包装并密封在高度精制的铝复合箔(厚度:0.12mm)中。由此产生外部尺寸约为0.5mm

×

6.4mm

×

4.3mm的软包电池单体。

[0101]

该电池单体首先被充电到4.2v(c/10)并且随后以c/10放电到2.8v。

[0102]

第一次充电容量为111mah,第一次放电容量为100mah。由此整个电池单体的化成损失约为10%。这相应于使用天然石墨作为阳极活性材料时预期的约10%的化成损失。

[0103]

示例2(根据本发明的锂离子电池)

[0104]

使用具有高剪切力的混合装置将76.5重量%的nmc 811、17.5重量%的λ-mn2o4、3重量%的pvdf和3重量%的导电炭黑的混合物在20℃下悬浮在nmp中。获得均匀的涂层物质,将其涂在被轧成15μm厚度的铝集电器-载体箔上。去除nmp后,得到单位面积重量为22.4mg/cm2的阴极薄膜。

[0105]

所使用的第一阴极活性材料nmc 811的锂化度a为1,并且所使用的第二阴极活性材料λ-mn2o4的锂化度b为0。

[0106]

类似地,制备阳极涂层物质,其组成为94重量%的天然石墨、2重量%的sbr、2重量%的cmc和2重量%的super c65并且将其施加到10μm轧制铜载体箔上。如此制造的阳极薄膜具有12.2mg/cm2的单位面积重量。

[0107]

这种阳极薄膜在电池组装之前以19mah锂进行预锂化。其中约11mah的锂形成sei保护层,并且约8mah的锂嵌入石墨中。由此,天然石墨的组成为li

0.08

c6,即锂化度γ为0.08。

[0108]

20mah锂相应于0.75mmol或5.2mg锂。

[0109]

具有阴极薄膜的阴极在使用具有阳极薄膜的阳极、隔板(25μm)和ec/dmc(3:7w/w)中的1m lipf6溶液的电解质的情况下被组装成具有25cm2电极面积的电化学电池单体,其被包装并密封在铝复合箔中(厚度:0.12mm)。由此产生外部尺寸约为0.5mm

×

6.4mm

×

4.3mm的软包电池单体。

[0110]

在计量电解质并最终密封根据本发明的电池单体之后,它具有约3至3.5v的开路电压,这是由部分脱锂的阴极和预锂化的阳极之间的电位差产生的。锂离子电池的标称容量为100mah,因此锂离子电池在制造后直接具有8%的充电状态(soc)。

[0111]

电池单体第一次被充电至4.2v(c/10)并且随后以c/10放电至2.8v。由于电池单体在组装和用液体电解质激活后已经具有8%的soc,因此在以c/10进一步化成期间观察到92mah的电荷,而第一次c/10放电为100mah。

[0112]

因此,本发明的锂离子电池具有与参考示例同样高的容量。

[0113]

示例比较

[0114]

在锂离子电池的阴极中使用包括nmc 811和λ-mn2o4(示例2)的复合阴极活性材料与参考示例相比减少了昂贵的nmc 811的使用。已经表明,在根据本发明的电池单体中昂贵的nmc 811的使用减少了20.8%,其可通过使用λ-mn2o4来替代。

[0115]

与参考示例相比,示例2中阴极薄膜单位面积重量的增加(22.4mg/cm2而不是

22.0mg/cm2)是因为具有λ-mn2o4的不同阴极组成,以便能够在第一次放电过程期间实现锂离子电池相同的可逆表面容量。复合阴极活性材料总重量的相应增加仅由低成本且无毒的λ-mn2o4引起。

[0116]

根据本发明的锂离子电池不限于石墨作为阳极活性材料;也可以有利地使用基于硅的阳极活性材料或现有技术中已知的其它阳极活性材料。

[0117]

由于为制造锂离子电池使用了具有预锂化的阳极活性材料的阳极和部分脱锂的复合阴极活性材料,因此锂离子电池可直接在制造步骤之后、第一次放电和/或充电过程之前具有1至30%范围内的充电状态(soc)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。