1.本发明涉及一种石油开采工艺室内实验系统及方法,及其使用的盘管,具体的说是一种模拟注入高压气体抽提原油的系统及方法。

背景技术:

2.注气提高采收率技术是一种从理论上讲比注水提高采收率更高的技术,国外近年来注气驱发展很快,已成为除热采之外最重要的提高采收率方法。注气技术包括co2驱、n2驱、烟道气驱、烃类气体驱、空气驱等。在注气提高采收率过程中,原油组分和物理化学性质均发生变化,这些性质主要包括饱和压力、膨胀系数、体积系数、气油比、原油粘度、密度及四组分(sara)等。这些变化给原油的采出带来不利的影响,比如稠油油藏注气后变稠,流动性变差,需要进一步采取相应的措施进行工艺优化。那么只有通过分析注气后原油组分和物化性质变化情况才能采取措施进行注气工艺优化。同样注气吞吐时,在注气过程中也存在着类似问题。为解决这一问题我们需要一种模拟注入高压气体抽提原油系统及方法,通过模拟气体注入油藏抽提原油的过程,得到抽提剩余物(抽提后剩余的原油)和抽提物(从原有中抽提出来的物质),为下一步根据原油组分和物化性质变化采取相应的工艺措施提供优化依据。

3.现有技术专利文献1cn104046375b公开了一种超临界co2萃取油砂中原油的系统及方法。主要包括外围装有微波发生器的萃取釜、预热器、分离器、气体净化器、缓冲罐、夹带剂储罐。针对超临界co2对极性有机物及高分子量有机物的低溶解性,采取向超临界co2中加入第三组分,即夹带剂,来提高高分子物质的溶解度;同时采用微波辅助萃取的方法,利用微波的波动性、高频性、穿透性等特性,同时对油砂进行物理破乳及加热,提高超临界co2萃取效率。

4.专利文献2cn102453494b公开了一种超声波强化超临界萃取油泥的方法,油泥和萃取剂进入带有强化超声装置的超临界萃取装置,设定超临界萃取压力及超临界萃取温度,进行超临界萃取。

5.上述两个专利文献主要用于将原油从油泥砂中分离,专利文献1cn104046375b采取向超临界co2中加入夹带剂来提高高分子物质的溶解度,同时采用微波辅助萃取的方法。文献cn102453494b利用带有强化超声装置的超临界萃取装置萃取原油。萃取剂是二氧化碳、甲烷、乙烷、丙烷或乙烯及其它低分子烷烃、烯烃。二者都采用超声波或者微波,无论是超声波还是微波装置,增加了系统的成本,同时两个文献提到的方法适用于规模较大的现场实施,从经济和操作来说都不适用室内研究。

技术实现要素:

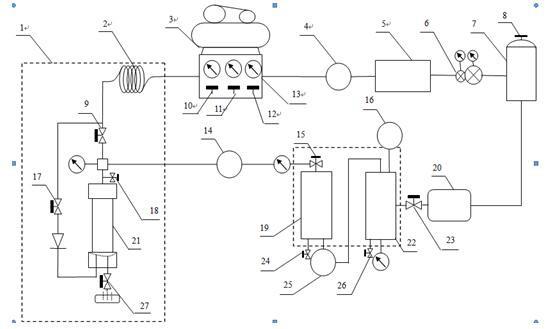

6.本发明的目的提供一种模拟注入高压气体抽提原油系统及方法,所注气体主要是co2、n2、烟道气、烃类气体、空气等。模拟气驱油藏抽提原油过程,从而分析抽提后原油组分、粘度及其他物化性质。

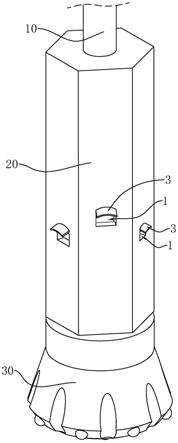

7.一种模拟注入高压气体抽提原油系统,包括高压储气罐、流量计、空气压缩机、气动增压泵、恒温箱、盘管、抽提釜、分离器、围压装置、净化器、阀门。所述的储气罐为储存气体的高压容器,气动增压泵用于增加系统运行过程中的气体压力,空气压缩机为气体增压泵提供气源;所述的围压装置共有4个,分别用于保障系统的中的流量计、抽提釜、两级分离器的压力稳定在某一固定压力;所述的抽提釜是本模拟系统核心装置,用于模拟油藏条件下注入气体抽提原油;所述的分离器是将注入气体与抽提物分离,本发明通过分离器ⅰ、分离器ⅱ两级分离实现;所述的净化器用于去除注入气体中抽提过程产生的气体,使注入气体回流入到储气罐中循环使用。

8.所述的抽提釜安装于恒温箱中,通过恒温箱、围压装置模拟油藏条件下的温度压力。所述的盘管装于恒温箱中,长度不小于30m,为注气管线,目的是使注入气体在恒温箱中充分预热,通过阀门与抽提釜的顶部与底部连接。从底部进入抽提釜的盘管螺旋形盘于抽提釜底部,进入端通过卡套密封固定于底部,一端通过焊接固定于抽提釜底部;螺旋形盘管上有规律的布有出气孔,孔径、孔距依据与注气端距离远近进行设计,离注气端越近孔径越小、孔距越大,反之孔径越大,孔距越小,目的在于注气过程达到均匀注气。螺旋形注气盘管盘于同一平面,并距离釜底3-5mm之间,目的在于使抽提釜中原油充分接触注入气体。抽提釜设排油口,通过阀门将抽提后的原油排出。抽提釜底为凹面,排油口处于凹面的最低点,目的便于抽提后的原油能够完全排出。

9.所述的底部螺旋形注气盘管出气孔不同孔径布置设计,目的在于使注入气体达到均匀注气,从而使气体与抽提釜中的原油充分接触。在螺旋形注气盘管长度、直径一定,入口压差一定的范围内,设计出气孔位置(盘管上出气孔位置)、出气孔直径。

10.计算思路:

11.1、根据伯努利方程进行试算,设计出气孔大小,出气孔位置;

12.2、后使用comsol进行校核验证;

13.3、对伯努利方程中经验参数取值进行调整,进而对孔大小做出调整;

14.4、后使用comsol进行验证校核;

15.5、并对孔口进行4~5次调整,使得各出口流量基本一致。

16.本发明可通过如下技术措施来实现:

17.一种模拟注入气体抽提原油的方法,采用上述系统实现,其特征在于,主要通过下述方法实现,主要步骤如下:

18.抽提前准备:

19.1、设定恒温箱温度为模拟油藏温度开始预热,同时确认关闭抽提釜的排油阀、釜底进气阀;

20.2、向抽提釜中加入油样,称量总重量m1,加油后总重量m2,加入油样质量m=m1-m2;

21.3、打开抽提釜顶部进气阀,关闭泄压阀;

22.4、设定好抽提釜围压装置ⅱ压力p1、分离器ⅰ的围压装置ⅲ压力p2、分离器ⅱ的围压装置ⅳ压力p3、设置气体流量计围压装置ⅰ压力p4;

23.5、打开分离器ⅰ顶部进气阀、关闭分离器ⅰ底部排液阀门;打开分离器ⅱ排气阀、关闭分离器ⅱ底部排液阀门;

24.6、依次打开气动增压泵出气阀、进气阀、驱动气源阀;启动空气压缩机供气;

25.7、打开高压储气罐阀门,调整减压阀压力p。

26.抽提过程:

27.1、待抽提釜达到模拟油藏所需压力之后,此时关闭空气压缩机、气动增压泵出气阀、高压储气罐;

28.2、在系统压力达到模拟油藏压力、温度后,恒温恒压t小时。打开恒温箱,先关闭抽提釜顶部进气阀,再打开抽提釜底进气阀,准备开始气体抽提实验;

29.3、打开空气压缩机、气动增压泵出气阀、高压储气罐,开始气体抽提实验,记录实验开始的时间t1、瞬间气量q1;

30.4、根据公式δq=m

×k×

n/1000(k为气油比系数,m为油样质量,n为通入气体倍数),q2=q1 δq,当流量计达到q2时,关闭高压储气罐、空气压缩压机、气体增加泵出气阀,结束实验反应过程,并记录结束时间t2。

31.5、分别打开分离器ⅱ与分离器ⅰ的底阀排液阀接出抽提产物。最后待抽提泄压至p,打开抽提釜底阀排油阀,接出经气体抽提后油样。

32.6、注入气体、抽提气体经净化器后,抽提气体被吸收,注入气体流入高压储气罐。

33.本发明有如下优点:

34.1、模拟油藏温度、压力甚至稠油热采条件(300℃、70mpa)的气体对原油抽提;

35.2、创新设计抽提釜结构,实现对原油等流体的抽提影响的各类分析实验;

36.3、系统可以模拟多种注入气体包括co2、n2、烟道气、烃类气体、空气等气体抽提原油过程;

37.4、本系统安装有净化装置,抽提用气体可循环利用,经济环保。

附图说明

38.附图1模拟注入气体抽提原油的系统示意图;

39.附图标记如下:1、恒温箱;2、盘管;3、空气压缩机;4、围压装置ⅰ;5、气体流量计;6、减压阀;7、高压储气罐;8、阀门;9、顶部进气阀;10、出气阀;11、进气阀;12、驱动气源阀;13、气动增压泵;14、围压装置ⅱ;15、进气阀;16、围压装置ⅳ;17、底部进气阀;18、泄压阀;19、分离器ⅰ;20、净化器;21、抽提釜;22、分离器ⅱ;23、排气阀;24、排液阀ⅰ;25、围压装置ⅲ;26、排液阀ⅱ;27、排油阀。

40.附图2螺旋形注气盘管布孔示意图。

41.附图标记如下:28、螺旋形注气盘管出气孔的曲率半径;29、螺旋形注气盘管打孔位置;30、为第一个打孔处管段上游截面;31、入口端。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.具体实施例(一):

44.准备阶段:

45.参见附图1,实验前高压储气罐7中储有足量实验所需气体,系统中连接完好,实验开始:

46.1、设定恒温箱1温度为模拟油藏温度,开始预热,同时确认关闭抽提釜21的排油阀27、釜底底部进气阀17;

47.2、向抽提釜21中加入油样,称量总重量m1,加油后总重量m2,加入油样质量m=m1-m2;

48.3、打开抽提釜21的顶部进气阀11,关闭泄压阀18;抽取釜21采用螺旋形注气排管,螺旋形注气盘管的出气孔需要布孔设计:

49.首先确定打孔数量n及打孔位置,后经如下计算确定各孔的打孔面积从而确定孔径。

50.螺旋形注气盘管布孔示意图如图2所示:0为螺旋形注气盘管入口,另一端封死,1、2、3、4

…

为螺旋形注气盘管打孔,编号从盘管入口处开始;d0/2为螺旋形注气盘管入口处的曲率半径,d2/2为螺旋形注气盘管第二个孔的曲率半径,不同位置螺旋形注气盘管曲率半径不断发生变化;1’为第一个打孔处管段上游截面,n’为第n个孔处管段上游截面。因此,四个孔将盘管分为5段,即0-1’,1

’‑2’

,2

’‑3’

,3

’‑4’

,4

’‑

end。

51.计算打孔面积:

52.1.利用流体的连续性方程,计算出各孔的流量ln及各管段流速vn’53.l0=l1 l2 l3 ... lnꢀꢀꢀ

(1-1)

54.因设计各出口流量相同,因此

[0055][0056][0057][0058][0059]

其他管段流体流速以此类推。

[0060]

2.计算各出口流体速度vn

[0061]

对盘管的入口及n个出口分别使用伯努利方程:

[0062][0063][0064][0065]

......

[0066][0067]

其中,

[0068]hf0-1

=h

f0-1'

h

f1'-1

ꢀꢀꢀ

(2-2)

[0069]

式中hf0-1’为沿程阻力损失,hf1

’‑

1为1号出口处局部阻力损失

[0070]hf0-2

=h

f0-1'

h

f1'-2'

h

f2'-2

ꢀꢀꢀ

(2-3)

[0071]

式中hf0-1’ hf1

’‑2’

为0-2’管段沿程阻力损失,hf1

’‑

1为2号出口处局部阻力损失。hf0-3

……

hf0-n依次类推。

[0072]

下面为局部阻力及沿程阻力损失的计算方法。

[0073]

a.局部阻力损失

[0074]

对于圆形薄壁出气孔,孔口局部阻力系数ζ

孔

≈0.06,因此局部阻力损失为

[0075][0076][0077]

hf1

’‑1……

hf2

’‑

2依次类推。

[0078]

b.沿程阻力计算方法

[0079]

ito给出的螺旋管道内临界雷诺数

[0080][0081]

式中di为管道内直径,d为盘管曲率直径,沿程阻力损失为

[0082][0083]

ito给出的关于螺旋管道层流流动阻力系数的计算经验公式如下

[0084][0085]

式中k和fs分别为

[0086][0087][0088]

因螺旋形注气盘管曲率半径不断发生变化,因此各管段沿程阻力损失为

[0089]

[0090][0091]

其他管段沿程损失以此类推。

[0092]

将局部阻力计算公式(2-4)(2-5)等和沿程阻力计算公式(2-11)(2-12)等带入伯努利方程(2-1),此时式中只有一个未知数,即出口流速vn,依次可得出v1-vn。

[0093]

3.计算各孔口面积

[0094]

流体在管内流速为vnd=vn’,其第n个孔法向流出速度为vnj,因此孔口流出的法向速度为

[0095][0096]

孔口出流流量为

[0097]

ln=fn·vnj

ꢀꢀꢀ

(3-2)

[0098]

可得孔口面积为

[0099][0100]

通过fnj计算出第n个孔的直径。图2中只是标出4个孔,实际出气孔布置依据螺旋形注气盘管直径、长度布置;

[0101]

4、根据实验需要设置抽提釜21围压装置ⅱ14的压力、分离器ⅰ19的围压装置ⅲ25的压力、分离器ⅱ22的围压装置ⅳ16的压力、设置气体流量计5围压装置ⅰ4的压力;

[0102]

5、打开分离器ⅰ19顶部进气阀15、关闭其底部排液阀ⅰ24;打开分离器ⅱ22的排气阀23、关闭其底部排液阀ⅱ26;

[0103]

6、依次打开气动增压泵13的出气阀10、进气阀11、驱动气源阀12;启动空气压缩机3供气;

[0104]

7、打开高压储气罐7的阀门8,调整减压阀6压力(压力应低于3mpa)。

[0105]

抽提阶段:

[0106]

1、待抽提釜21达到模拟油藏所需压力之后,此时关闭空气压缩机3、气动增压泵13的出气阀10、高压储气罐7;

[0107]

2、在系统压力达到模拟油藏压力、温度后,恒温恒压t小时。打开恒温箱1,先关闭抽提釜21顶部进气阀11,再打开抽提釜21的底进气阀17,准备开始气体抽提实验;

[0108]

3、打开空气压缩机3、气动增压泵13的出气阀10、高压储气罐7,开始气体抽提实验,记录实验开始的时间t1、瞬间气量q1;

[0109]

4、根据公式δq=m

×k×

n/1000(k为气油比系数,m为油样质量,n为通入气体倍数),q2=q1 δq,当流量计达到q2时,关闭高压储气罐7、空气压缩压机3、气体增压泵13的出气阀10,结束实验反应过程,并记录结束时间t2。

[0110]

5、分别打开分离器ⅱ22与分离器ⅰ19的排液阀ⅱ26、排液阀ⅰ24排出抽提产物。最后待抽提釜21泄压至3mpa,打开抽提釜21底部排油阀27,接出经气体抽提后油样。

[0111]

6、注入气体、抽提气体经净化器20后,抽提气体被吸收,注入气体流入高压储气罐7。

[0112]

准备阶段完成后,进入实际的模拟程序。

[0113]

具体实施例(二):

[0114]

选co2为注入气体,由于co2具有腐蚀性,所以高压储气罐7装有高纯度co2,选取某采油厂某区块a1、a2、a3三组油样,模拟相同油藏温度,不同油藏压力co2抽提原油实验:

[0115]

1、关闭抽提釜21的排油阀27、釜底进气阀17设定恒温箱1温度为60℃,开始预热;向抽提釜21中加入a1油样m=m1-m2=76.85g;

[0116]

2、打开抽提釜21的顶部进气阀11,关闭泄压阀18;设置抽提釜21围压装置ⅱ14的压力为10.0mpa也就是模拟油藏压力,分离器ⅰ19的围压装置ⅲ25压力5.0mpa、分离器ⅱ22的围压装置ⅳ16压力1.0mpa、设置气体流量计5围压装置ⅰ压力1.0mpa;

[0117]

3、打开分离器ⅰ19顶部进气阀15、关闭其底部排油阀24;打开分离器ⅱ22的排气阀23、关闭其底部排油阀26;依次打开气动增压泵13的高压出气阀10、进气阀11、驱动气源阀12;启动空气压缩机3供气;打开高压储气罐7的阀门8,调整减压阀6压力1.5mpa;

[0118]

4、待抽提釜21达到模拟油藏压力10mpa,此时关闭空气压缩机3、气动增压泵13的出气阀10、高压储气罐7;

[0119]

5、待抽提釜21压力温度分别稳定在10mpa、60℃时,恒温恒压2小时。打开恒温箱1,先关闭抽提釜21顶部进气阀11,再打开抽提釜21的底进气阀17,准备开始气体抽提实验;

[0120]

6、打开空气压缩机3、气动增压泵13的出气阀15、高压储气罐7,开始气体抽提实验,记录实验开始的时间t1、瞬间气量q1=20sl;

[0121]

7、当流量计达到q2=时q2=q1 δq=154sl,关闭高压储气罐7、空气压缩压机3、气体增压泵13出气阀15,结束实验反应过程,并记录结束时间t2。

[0122]

8、分别打开分离器ⅱ22与分离器ⅰ19的排液阀ⅱ26、排液阀ⅰ24排出抽提产物。最后待抽提釜21泄压至3mpa,打开抽提釜21底阀排油阀,接出经气体抽提后油样称重为5.93g。

[0123]

9、注入气体、抽提气体经净化器20后,抽提气体被吸收,注入气体流入高压储气罐7。

[0124]

重复上述实验,模拟油藏温度85℃不变,分别设置模拟油藏压力15mpa,选取油样a2原油质量为102.04g,模拟油藏压力20mpa,油样a3原油质量为80.85g,分别进行co2抽提原油实验,抽提后原油量如表一。根据本次实验的结果可以分析模拟注入co2抽提原油实验油藏压力的影响,根据所得的抽提后的原油分析其物性及组分的变化,根据分析结果,从而采取措施并进行注气参数工艺优化。

[0125]

表一:co2抽提原油实验对比

[0126]

[0127]

具体实施例(三):

[0128]

选co2为注入气体,高压储气罐1装有高纯度co2,选取某采油厂某区块油样,模拟相同油藏压力22.0mpa,不同油藏温度co2抽提原油实验:

[0129]

1、关闭抽提釜21的排油阀27、釜底进气阀17设定恒温箱1温度为75℃,开始预热;向抽提釜21中加入a1油样m=m1-m2=136.2g;

[0130]

2、打开抽提釜21的顶部进气阀11,关闭泄压阀18;设置抽提釜21围压装置ⅱ14的压力为22.0mpa也就是模拟油藏压力,分离器ⅰ19的围压装置ⅲ25压力5.0mpa、分离器ⅱ22的围压装置ⅳ16压力1.0mpa、设置气体流量计5围压装置ⅰ压力1.0mpa;

[0131]

3、打开分离器ⅰ19顶部进气阀15、关闭其底部排油阀24;打开分离器ⅱ22的排气阀23、关闭其底部排油阀26;依次打开气动增压泵13的高压出气阀10、进气阀11、驱动气源阀12;启动空气压缩机3供气;打开高压储气罐7的阀门8,调整减压阀6压力1.5mpa;

[0132]

4、待抽提釜21达到模拟油藏压力22mpa,此时关闭空气压缩机3、气动增压泵13的出气阀10、高压储气罐7;

[0133]

5、待抽提釜21压力温度分别稳定在22mpa、75℃时,恒温恒压2小时。打开恒温箱1,先关闭抽提釜21顶部进气阀11,再打开抽提釜21的底进气阀17,准备开始气体抽提实验;

[0134]

6、打开空气压缩机3、气动增压泵13的出气阀15、高压储气罐7,开始气体抽提实验,记录实验开始的时间t1、瞬间气量q1=15sl;

[0135]

7、当流量计达到q2时,其中q2=q1 δq=340.5sl,关闭高压储气罐7、空气压缩压机3、气体增压泵13出气阀15,结束实验反应过程,并记录结束时间t2。

[0136]

8、分别打开分离器ⅱ22与分离器ⅰ19的排液阀ⅱ26、排液阀ⅰ24排出抽提产物。最后待抽提泄压至3mpa,打开抽提釜21底部排油阀27,接出经气体抽提后油样称重为131.84g。

[0137]

9、注入气体、抽提气体经净化器20后,抽提气体被吸收,注入气体流入高压储气罐7。

[0138]

重复上述实验,模拟油藏压力不变,温度分别是90℃、100℃,原油质量136.2g,抽提后得到抽提油质量为126.05g、123.8g。很显然温度对co2抽提原油影响很大。

[0139]

模拟注入气体抽提原油的系统不仅限于上述油藏压力和温度,可以模拟不同温度、不同油藏压力条件下co2抽提原油过程,这里不一一列举。

[0140]

具体实施例(四):

[0141]

选n2为注入气体,高压储气罐1存有高纯度n2,选取某采油厂某区块原油,模拟n2抽提原油实验:

[0142]

1、关闭抽提釜21的排油阀27、釜底进气阀17设定恒温箱1温度为120℃,开始预热;向抽提釜21中加入66.5g原油;

[0143]

2、打开抽提釜21的顶部进气阀11,关闭泄压阀18;设置抽提釜21围压装置ⅱ14的压力为45.0mpa也就是模拟油藏压力,分离器ⅰ19的围压装置ⅲ25压力5.0mpa、分离器ⅱ22的围压装置ⅳ16压力1.0mpa、设置气体流量计5围压装置ⅰ压力1.0mpa;

[0144]

3、打开分离器ⅰ19顶部进气阀15、关闭其底部排油阀24;打开分离器ⅱ22的排气阀23、关闭其底部排油阀26;依次打开气动增压泵13的高压出气阀10、进气阀11、驱动气源阀12;启动空气压缩机3供气;打开高压储气罐7的阀门8,调整减压阀6压力1.5mpa;

[0145]

4、待抽提釜21达到模拟油藏压力45.0mpa,此时关闭空气压缩机3、气动增压泵13的出气阀10、高压储气罐7;

[0146]

5、待抽提釜21压力温度分别稳定在45.0mpa、120℃时,恒温恒压3小时。打开恒温箱1,先关闭抽提釜21顶部进气阀11,再打开抽提釜21的底部进气阀17,准备开始气体抽提实验;

[0147]

6、打开空气压缩机3、气动增压泵13的出气阀15、高压储气罐7,开始气体抽提实验,记录实验开始的时间t1、瞬间气量q1=18sl;

[0148]

7、当流量计达到q2=时q2=q1 δq=60.87sl,关闭高压储气罐7、空气压缩压机3、气体增压泵13出气阀15,结束实验反应过程,并记录结束时间t2。

[0149]

8、分别打开分离器ⅱ22与分离器ⅰ19的排液阀ⅱ26、排液阀ⅰ24排出抽提产物。最后待抽提泄压至3mpa,打开抽提釜21底部排油阀27,接出经气体抽提后油样称重为66.48g。

[0150]

9、注入气体、抽提气体经净化器20后,抽提气体被吸收,注入气体流入高压储气罐7。

[0151]

上述模拟油藏温度120℃、压力45mpa不变,选取68.51g油样,重复上述实验,单实验过程中改变注气量即q2=q1 δq=104.48sl,得到原油提后原油量为68.43g。

[0152]

上述模拟油藏温度120℃、压力45mpa不变,选取75.70g油样,重复上述实验,单实验过程中改变注气量即q2=q1 δq=230.88sl,得到原油提后原油量为75.58g。

[0153]

模拟注入气体抽提原油的系统不仅限于上述油藏压力和温度,可以模拟不同温度、不同油藏压力条件下n2抽提原油过程,这里不一一列举。

[0154]

模拟注入气体不仅限于实施例子中的co2、n2,可以开展采收率技术的气体均可以。

[0155]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。