1.本技术涉及建筑施工的领域,尤其是涉及一种基于静态裂解的石方开挖的施工方法。

背景技术:

2.随着我国建设事业的发展,对生存环境的要求的提高,人们对山体采石的效率、安全性有着越来越高的要求。通常的山体采石都是通过炸药爆破,对周围环境及施工人员的安全都有影响,因此静态爆破的优势突显而出,静态爆破具有无噪声、无毒气、无振动、无飞石等特点,所以该施工方法在某些对爆破灾害控制要求严格的情况下得到了较为广泛的应用。

3.静态爆破的原理为破碎剂与水发生化学反应,在此过程中放出大量的热,且其体积快速膨胀。将拌和后的破碎剂装填至炮孔,随着破碎剂在炮孔内的体积逐渐膨胀,对炮孔的孔壁施加压力,当压力大于周围介质的强度时岩石就会破碎,拌和后的破碎剂反应结束后在炮孔内固化。破碎剂的膨胀压力随着孔径的增大而增大。当施工过程中,为了获得较大的膨胀压力,会采用孔径较大的炮孔,这将导致破碎剂在炮孔内膨胀时易发生气喷式的冲孔现象,危及施工人员的安全。

技术实现要素:

4.为了改善破碎剂在炮孔内发生气喷式的冲孔现象危及施工人员安全的问题,本技术提供一种基于静态裂解的石方开挖的施工方法。

5.本技术提供的一种基于静态裂解的石方开挖的施工方法采用如下的技术方案:一种基于静态裂解的石方开挖的施工方法,包括以下步骤:s1:施工准备;s3:多排炮孔开挖;s5:静力裂解破碎剂填装:将拌和后的破碎剂装填至炮孔内,而后使用封盖将炮孔封堵,所述封盖包括用于遮蔽炮孔的上盖、伸入炮孔内的下盖和驱动装置;所述下盖具有空腔;所述下盖的周侧螺纹连接有至少两根从动杆;所述从动杆沿炮孔的径向延伸设置;所述从动杆用于限制所述下盖沿炮孔的轴向移动;所述空腔用于收纳所述从动杆,所述从动杆的端部供炮孔的孔壁抵接;所述驱动装置用于驱使所述从动杆沿自身轴向螺旋进给;s7:碎石清理。

6.通过采用上述技术方案,在破碎剂装填至炮孔内后,施工人员便可使用封盖将炮孔封堵,待下盖完全伸入炮孔内后,施工人员启动驱动装置,驱动装置驱使从动杆沿自身轴向螺旋进给,使从动杆的端部抵接于炮孔的内壁,待从动杆的端部抵紧于炮孔的孔壁后便可关闭驱动装置。通过至少两根从动杆抵接于炮孔的内壁,以及从动杆与下盖的螺纹连接,实现限制下盖沿炮孔轴向移动的效果,从而实现封盖封堵炮孔的效果,降低破碎剂膨胀时瞬间蒸汽产生的压力喷出炮孔外的风险,进而改善破碎剂在炮孔内发生气喷式的冲孔现象

危及施工人员安全的问题。并且在岩石碎裂,破碎剂固化后,施工人员便可重新启动驱动装置,驱使从动杆螺旋缩入空腔内,包围在从动杆周侧的固化破碎剂,在从动杆螺旋过程中将脱离从动杆的周侧,便于施工人员回收封盖。

7.可选的,还包括s4,炮孔清理,使用高压风吹洗炮孔,以吹洗干净炮孔内的余水和余渣,使炮孔孔口旁无土石渣。

8.通过采用上述技术方案,一方面炮孔的清理,使破碎剂在炮孔内装填密实,同时减少上盖在遮蔽炮孔时上盖与岩石之间的间隙,另一方面高压风的喷吹,加快炮孔孔壁温度冷却的速度,降低高温的孔壁促使破碎剂反应过快的风险。

9.可选的,在所述s3中,破碎剂填装至炮孔内的方式采用多分灌装小组的方式,各灌装小组在取药、加水、拌和、灌装过程中保持同步。

10.通过采用上述技术方案,可以让每个炮孔内破碎剂的最大膨胀压基本保持同期出现,有利于岩石的破碎。

11.可选的,在所述s3中,每次装填破碎剂,都要观察确定岩石、破碎剂与拌和水的温度是不是符合要求,灌装过程中,已经开始发生化学反应的破碎剂不允许装入孔内,从破碎剂加入拌和水到灌装结束,这个过程中的时间不超过5min。

12.通过采用上述技术方案,降低温度因素和装填时间因素导致破碎剂反应过快的风险,从而降低破碎剂反应过快发生冲孔伤人事故的风险。

13.可选的,所述驱动装置包括主动杆、第一锥齿轮、第二锥齿轮和滑移筒;所述主动杆转动连接于所述上盖,所述主动杆沿所述上盖的轴向延伸设置;所述主动杆的一端位于所述空腔内,另一端位于所述上盖的外部外;所述第一锥齿轮同轴固定于所述主动杆位于所述空腔内的端部;所述第二锥齿轮和所述从动杆同轴设置;所述第二锥齿轮转动连接于所述空腔的内壁;所述第二锥齿轮和所述第一锥齿轮相互啮合;所述滑移筒同轴固定于所述第二锥齿轮的端面;所述滑移筒滑移套设于所述从动杆的周侧;所述从动杆的周侧固定设置有滑块;所述滑移筒的内壁开设有供所述滑块滑移连接的滑槽;所述滑槽沿所述滑移筒的轴向延伸设置。

14.通过采用上述技术方案,待下盖完全伸入炮孔内后,施工人员便可旋动主动杆,主动杆的转动带动位于空腔内的第一锥齿轮转动,由于第一锥齿轮和第二锥齿轮相互啮合,因此第一锥齿轮的转动将带动第二锥齿轮转动。第二锥齿轮的转动带动滑移筒的转动,通过滑块和滑槽的设置,在滑移筒转动时,滑移筒带动从动杆螺栓进给,滑块在滑槽内沿滑移筒的轴向滑动,补偿从动杆相对下盖螺旋进给的位移量,使从动杆的端部抵接于炮孔的内壁,待施工人员无法再旋动主动杆时,此时从动杆的端部已抵紧于炮孔的孔壁,施工人员便可松开握持主动杆的手部。通过主动杆的设置,施工人员可以手动控制从动杆的螺旋进给,实现驱使从动杆沿自身轴向螺旋进给的效果,减少外界机械设备的辅助,使驱动装置适应不同的施工环境。

15.可选的,所述驱动装置包括滑移连接于所述上盖的齿条和同轴固定连接于所述从动杆端部的齿轮;所述齿条沿所述上盖的轴向延伸设置;所述齿轮位于所述空腔内;所述齿条供所述齿轮啮合。

16.通过采用上述技术方案,由于齿条和齿轮相互啮合,在施工人员相对上盖拔插齿条时,齿轮转动带动从动杆转动,实现从动杆螺旋进给的效果,齿条和齿轮的设置,使驱动

装置的启动简单易上手,便于施工人员驱使从动杆转动,减少施工人员的学习成本。

17.可选的,所述上盖可拆卸连接于所述下盖;所述上盖和所述下盖分离后,所述空腔暴露于外界环境中。

18.通过采用上述技术方案,上盖和下盖的可拆卸连接,不仅便于安装人员前期对驱动装置的安装,同时还便于后续施工人员对驱动装置的维护,以及清理空腔内的灰尘。

19.可选的,所述从动杆供炮孔内壁抵接的端部为尖端。

20.通过采用上述技术方案,增加从动杆端部和炮孔内壁的摩擦力,提高从动杆和炮孔内壁的连接稳定性,降低破碎剂在膨胀时封盖脱离炮孔的风险。

21.可选的,所述下盖的外周侧设置有外螺纹。

22.通过采用上述技术方案,在岩石碎裂,破碎剂固化后,施工人员重新启动驱动装置,驱使从动杆螺旋缩入空腔内,包围在从动杆周侧的固化破碎剂,在从动杆螺旋过程中固化的破碎剂将脱离从动杆的周侧。待从动杆缩入空腔内后,操作人员旋动上盖,以使下盖转动,由于下盖的外周侧设置有外螺纹,因此在下盖转动过程中固化的破碎剂将脱离下盖的周侧,便于施工人员回收封盖,降低施工人员分离下盖和固化的破碎剂的劳动强度。

23.可选的,所述上盖的表面设置有密封胶圈;所述密封胶圈供岩石的表面抵接;所述密封胶圈用于封堵所述上盖与岩石之间的间隙。

24.通过采用上述技术方案,密封胶圈的引入,减少上盖与岩石之间的间隙,进一步降低破碎剂膨胀时瞬间蒸汽产生的压力喷出炮孔外的风险。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过至少两根从动杆抵接于炮孔的内壁,以及从动杆与下盖的螺纹连接,实现限制下盖沿炮孔轴向移动的效果,从而实现封盖封堵炮孔的效果,降低破碎剂膨胀时瞬间蒸汽产生的压力喷出炮孔外的风险,进而改善破碎剂在炮孔内发生气喷式的冲孔现象危及施工人员安全的问题,并且在岩石碎裂,破碎剂固化后,驱动装置驱使从动杆螺旋缩入空腔内,包围在从动杆周侧的固化破碎剂,在从动杆螺旋过程中将脱离从动杆的周侧,便于施工人员回收封盖;2.通过下盖周侧的外螺纹,便于施工人员将下盖和固结的破碎剂分离,便于施工人员回收封盖;3.密封胶圈的引入,减少上盖与岩石之间的间隙,进一步降低破碎剂膨胀时瞬间蒸汽产生的压力喷出炮孔外的风险。

附图说明

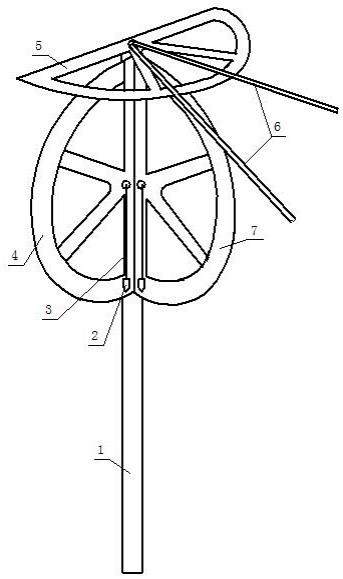

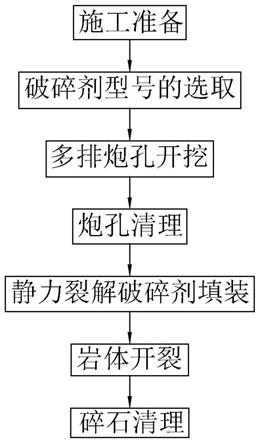

26.图1是一种基于静态裂解的石方开挖的施工方法的工艺流程图。

27.图2是用于展示实施例1封盖的整体结构示意图。

28.图3是用于展示实施例1封盖的爆炸结构示意图。

29.图4是图3在a部的放大图。

30.图5是用于展示实施例2封盖的整体结构示意图。

31.图6是用于展示实施例2封盖的爆炸结构示意图。

32.附图标记说明:1、封盖;11、上盖;12、下盖;121、外螺纹;122、空腔;13、驱动装置;131、主动杆;132、第一锥齿轮;133、第二锥齿轮;134、滑移筒;1341、滑槽;135、滑块;136、齿

条;137、齿轮;2、密封胶圈;3、从动杆;31、尖端;4、转动辊。

具体实施方式

33.以下结合附图1-6对本技术作进一步详细说明。

34.本技术实施例公开一种基于静态裂解的石方开挖的施工方法。

35.实施例1:参照图1至图6,一种基于静态裂解的石方开挖的施工方法,包括以下步骤:s1:施工准备:首先确定当地气温、破碎剂温度、拌合水温度、岩石温度、容器温度是否与要求相符合。检查破碎剂包装是否破损。

36.s2:破碎剂型号的选取:a、破碎剂使用温度在-5℃~40℃之间,即使在这一范围内,若分别在温度13℃和20℃使用时,在同一时间产生的膨胀压力也将相差一倍,以致一天之中的早、中、晚灌注破碎剂对破碎效果都有很大影响,应根据不同季节正确选型。

37.b、破碎剂型号及使用温度范围参数表:型号使用温度范围(℃)备注sca

‑ⅰ

25~40 sca

‑ⅱ

10~30 sca

‑ⅲ‑

5~15 s3:多排炮孔开挖:a、设计布眼:布眼前要确定至少有一个以上临空面,钻孔方向应尽可能做到与临空面平行,切割岩石时同一排钻孔应尽可能保持在一个平面上。

38.b、布孔设计参数表:破碎目标孔深:l相邻孔距a(cm)排距:b(cm)孔径d(mm)使用量kg/m3低硬度岩石1.250

‑‑

10080405

‑‑

10中硬度岩石1.230

‑‑

40504012

‑‑

22坚硬花岗岩石1.225

‑‑

40404018

‑‑

25炮孔间距决定于破碎剂的固有膨胀性能、水灰比、施工时的温度、岩石的强度等等。值得注意的是,破碎剂与炸药不同,破碎剂不会因为炮孔过深而在破碎底部出现崩落现象,影响破碎效果,因此在不超深的情况下,炮孔应尽可能深一些。

39.c、使用手风钻钻孔。钻孔深度可根据施工要求选择,选取1.2m。当静力裂解破碎区域的开挖深度超过1.2m时,宜采用分层台阶静力裂解破碎。

40.s4:炮孔清理:使用高压风吹洗炮孔,以吹洗干净炮孔内的余水和余渣,使炮孔孔口旁无土石渣。

41.s5:静力裂解破碎剂填装:在破碎剂中加入22%~32%(重量比)左右的水(具体加水量由颗粒大小决定)拌成流质状态(糊状)后,迅速倒入炮孔内并确保破碎剂在炮孔内处于密实状态。采用多分灌装小组的方式。每小组由主副两名灌装手组成。取药搅拌时,主灌装手负责取药份量和搅拌,副灌装手负责破碎剂在搅拌过程中加水。

42.灌装时,主灌装手负责灌装进孔,副灌装手负责确保破碎剂捣实,完成后用封盖1封堵孔口。各小组采用“同步操作,少拌勤装”的方式操作。即:每组施工工人在每次操作循环过程中负责装孔的孔数不能过多。每次拌药量不能超过实际能够完成的工作量。各灌装小组在取药、加水、拌和、灌装过程中应基本保持同步,可以让每个炮孔内破碎剂的最大膨

胀压基本保持同期出现,有利于岩石的破碎。

43.每次装填破碎剂,都要观察确定岩石、破碎剂与拌和水的温度是不是符合要求。灌装过程中,已经开始发生化学反应的破碎剂(表现开始冒气和温度快速上升)不允许装入炮孔内。从破碎剂加入拌合水到灌装结束,这个过程的时间不能超过5min。

44.s6:岩体开裂:破碎剂在加水后,在24h之内膨胀压力增加较快,其后增长平缓,灌入破碎剂的岩石大多在24h内开裂,在岩体开裂时间段中,人员应撤离破碎区域。

45.s7:碎石清理:带液压镐挖掘机破碎锤破碎时挖掘机配合,清除破碎岩体,并将已破碎的岩体装车,运输车辆采用自卸车,运至指定地点。

46.参照图2,上述s5中使用的封盖1,具体包括用于遮蔽炮孔的上盖11、伸入炮孔内的下盖12和驱动装置13,上盖11和下盖12的形状均为圆柱体,上盖11的直径大于炮孔的直径,下盖12的直径小于炮孔的直径。上盖11和下盖12之间可拆卸连接,可拆卸连接方式可以是螺纹连接,可以是插接,也可以是相互卡接。

47.参照图3,上盖11的表面粘接固定有密封胶圈2,密封胶圈2和上盖11同轴设置,密封胶圈2供岩石的表面抵接,密封胶圈2用于封堵上盖11与岩石之间的间隙。下盖12的的外周侧设置有外螺纹121。下盖12具有空腔122,在上盖11和下盖12分离后,空腔122将暴露于外界环境中。

48.参照图3,下盖12的周侧螺纹连接有三根从动杆3,三根从动杆3等角度分布于下盖12的周侧,从动杆3沿下盖12的径向延伸设置。三根从动杆3均可收纳于空腔122内,从动杆3用于限制下盖12沿炮孔的轴向移动,从动杆3远离下盖12轴心的一端为尖端31,尖端31供炮孔的孔壁抵接。驱动装置13用于驱使从动杆3沿自身轴向螺旋进给,使三根从动杆3同时收纳于空腔122内或同时伸出空腔122外。

49.参照图3和图4,驱动装置13包括主动杆131、第一锥齿轮132、第二锥齿轮133和滑移筒134,主动杆131转动连接于上盖11,主动杆131和上盖11同轴设置。主动杆131的一端位于空腔122内,另一端位于上盖11的外部外,以便于施工人员的转动。第一锥齿轮132同轴固定于主动杆131位于空腔122内的端部。第二锥齿轮133和从动杆3同轴设置,第二锥齿轮133转动连接于空腔122的内壁,第二锥齿轮133和第一锥齿轮132相互啮合。滑移筒134同轴固定于第二锥齿轮133的端面,滑移筒134滑移套设于从动杆3的周侧。从动杆3的周侧一体成型有两个滑块135,两个滑块135以从动杆3的轴线对称设置。滑移筒134的内外壁贯穿开设有供滑块135滑移连接的滑槽1341,滑槽1341沿滑移筒134的轴向延伸设置。

50.参照图3和图4,待下盖12完全伸入炮孔内后,施工人员便可旋动主动杆131,主动杆131的转动带动位于空腔122内的第一锥齿轮132转动,由于第一锥齿轮132和第二锥齿轮133相互啮合,因此第一锥齿轮132的转动将带动第二锥齿轮133转动。第二锥齿轮133的转动带动滑移筒134的转动,滑块135在滑槽1341内沿滑移筒134的轴向滑动,补偿从动杆3相对下盖12螺旋进给的位移量,使尖端31抵接于炮孔的内壁,待施工人员无法再旋动主动杆131时,表明此时尖端31已抵紧于炮孔的孔壁,施工人员便可松开握持主动杆131的手部,实现封盖1封堵炮孔的效果,降低破碎剂膨胀时瞬间蒸汽产生的压力喷出炮孔外的风险,改善破碎剂在炮孔内发生气喷式的冲孔现象危及施工人员安全的问题。

51.实施例2:参照图5,本实施例与实施例1的不同之处在于,从动杆3的数量和驱动装置13的结

构,具体地,从动杆3设置有两根,两根从动杆3以下盖12的轴线对称设置。

52.参照图6,驱动装置13包括滑移连接于上盖11的齿条136和同轴固定连接于从动杆3端部的齿轮137,齿条136的长度沿上盖11的轴向延伸设置。齿轮137位于空腔122内,齿条136供齿轮137啮合。下盖12设置有转动辊4,转动辊4的周侧供齿轮137啮合。转动辊4的两端均转动连接于空腔122的内壁,转动辊4和齿条136以从动杆3的轴线为分界线,分别位于从动杆3的两侧。

53.参照图6,值得注意的是,从动杆3相对下盖12螺旋进给的位移量通过齿条136的宽度补偿,即从动杆3从空腔122内螺旋进给出空腔122外的过程中,齿轮137沿齿条136的宽度方向移动。在施工人员相对上盖11拔插齿条136时,齿轮137转动带动从动杆3转动,实现从动杆3螺旋进给的效果。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。