1.本发明涉及油气田开发领域,具体为一种用于缝洞型碳酸盐岩油藏的注水系统及注水方法。

背景技术:

2.在陆上油田开发中,注水系统是油田生产系统的主要组成部分。它可以有效地补充地层的能量,对提高原油采收率,维持油田高产、稳产起到了积极、有效的保障作用。油田注水系统是一个大型的、密闭的流体网络系统,通常覆盖几十甚至数百平方公里的区域,一般由注水站、配水间、注水井和注水管网组成。

3.根据相关统计,碳酸盐岩油气藏的探明储量在我国油气资源总量中的占比超过50%,而这其中有30%以上的油气藏为缝洞型油气藏,具有巨大的开发潜力和持续的开发前景。而缝洞型油藏注水替油具有“注采交替运行、注水强度差异大、注水规模差异大、注水压力差别大、注水持续时间短”等特征,因此其地面集中注水站和注水管线的建设难度很大。目前主要有以下问题:

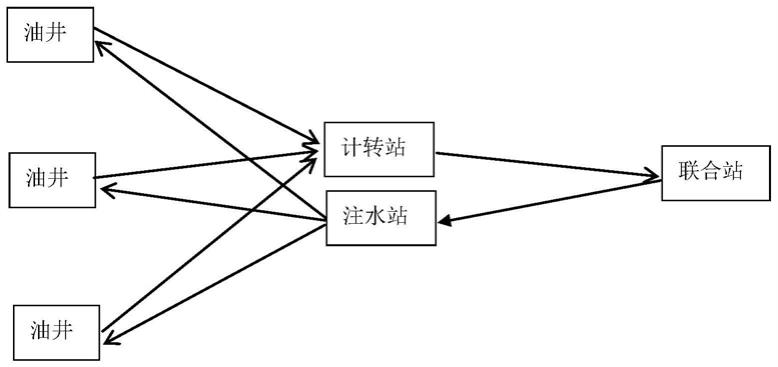

4.采用常规注水工艺,如图1所示,原油采出系统采出水从井下采出通过集输管道输送到计转站进行计量和增压,然后输送至联合站集中处理进行油水分离,将分离出来的水再反输至计转站,然后经过注水管道注入井下。这需要建设正规注水站、注水管线,投资费用高,且由于油藏注水替油特点,具有极大的不确定性,适应性差。虽然有采用废弃的废旧油管作为输水管来进行供水的节约措施,但仍然要建设注水站、铺设注水管线,且废旧油管存在管径小、易结垢缩径,沿路铺设,拐点多,磨阻大,输送能力有限;临时管线串接多井,供水半径大(最长达9km),易导致末端供不上水;污水腐蚀性强,压力升高,易腐蚀穿孔,影响注水时效,增加维护成本,存在环保隐患等问题。

5.发明cn201720084481.8(一种油田注水系统用单井配水撬装装置)报道了一种油田注水系统用单井配水撬装装置”,此发明涉及油田注水技术领域,该单井配水撬装装置结构紧凑、制造便捷,可大大提高现场安装施工进度,减少停井时间;同时对提高单井配水、掺水改造效率也有较大帮助。但配水撬只适用于少数井注水,大量井同时采用则不经济。

6.文献(张喜林,杨永超,方涛.tbs2510ij玻璃钢单井注水管线的应用[j].石油工程建设,1999(01):47-48)报道了一种tbs2510ij玻璃钢单井注水管线在油田的应用,使用tbs2510ij玻璃钢代替普通钢质管线,该产品具有较好的防腐性能、防垢性能,解决了中原濮城油田注水管线腐蚀和结垢严重的问题但将大量单井管线替换为玻璃管线投资巨大。

[0007]

综上所述,由于缝洞型油藏注水替油的特殊注水要求,使得该类油气田的地面注水工程建设难度大,而现有的基于单井配水撬装装置或者应用非金属管线材料的处理方式,虽然能够在一定程度上改善建设大量正规注水站和注水管线的高投资问题和介质破坏性带来的腐蚀和结垢问题,但并未在根本上解决油藏注水适应性和建设不确定性的矛盾,因此如何既节约了新建正规注水站及注水管线的投资费用,又满足油藏注水需求,是该项目亟需破解的难题。针对油田地面注水模式本身加以探索并从根本上解决集输注水问题,

将会对缝洞型碳酸盐岩油气藏的开发带来积极的推动作用,节约大量建设投资,有效提高油田生产系统的生产效率,保障缝洞型碳酸盐岩油气藏注水需求。

技术实现要素:

[0008]

本发明提供一种用于缝洞型碳酸盐岩油藏的注水系统,可以克服现有的注水模式注水路径长、建设成本高、运营成本高的缺点。

[0009]

本发明的用于缝洞型碳酸盐岩油藏的注水系统,包括计转站和连接所述计转站与油井的输油注水管,所述计转站对所述输油注水管输送来的原油进行油水分离,所述输油注水管在输油暂停的时间段将所述计转站分离出的水输送至油井,所述输油注水管包括主管体和设于所述主管体内的防腐层。

[0010]

作为优选,所述防腐层为防腐衬管。

[0011]

作为优选,所述主管体为金属管,所述防腐衬管为非金属防腐衬管。

[0012]

作为优选,所述非金属防腐衬管由高密度聚乙烯制成。

[0013]

作为优选,所述防腐衬管与所述主管体通过过盈配合结合在一起。

[0014]

本发明还提供一种用于缝洞型碳酸盐岩油藏的注水方法,包括以下步骤:

[0015]

(1)通过已有的计转站对原油进行油水分离;

[0016]

(2)在从油井向计转站输油暂停的时间段,将步骤(1)分离出的水通过输油注水管输送至油井,其中的输油注水管为将原油从油井输送至计转站的管道。

[0017]

作为优选,所述输油注水管包括主管体和设于所述主管体内的防腐层。

[0018]

作为优选,所述防腐层为防腐衬管。

[0019]

作为优选,所述防腐衬管由高密度聚乙烯制成。

[0020]

作为优选,所述防腐衬管与所述主管体通过过盈配合结合在一起。,

[0021]

本发明的用于缝洞型碳酸盐岩油藏的注水系统和注水方法与现有技术相比具有以下有益效果:

[0022]

通过本发明的用于缝洞型碳酸盐岩油藏的注水系统和注水方法,油井采出液集输到计转站后,直接对采出液进行油水分离,原油通过集输管线输送至联合站,采出水在计转站分离,不再到联合集中处理分离,减去了采出水从联合站返回的流程,从而减去了往返输送建设投资和运行产生的能耗费用。同时,本发明的用于缝洞型碳酸盐岩油藏的注水系统摒弃了注水站,省掉了建设注水站的费用。同时,本发明的用于缝洞型碳酸盐岩油藏的注水系统利用油井的集输管线一管双用,既输油、又注水,注水是在输油的间歇时间进行,不会影响输油,从而省掉了单独建设注水管的费用。

附图说明

[0023]

图1为现有的注水系统的结构示意图;

[0024]

图2为本发明一实施例的用于缝洞型碳酸盐岩油藏的注水系统的结构示意图;

[0025]

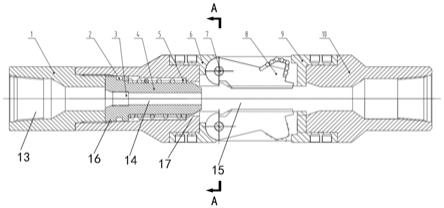

图3为本发明一实施例的用于缝洞型碳酸盐岩油藏的注水系统的输油注水管的结构示意图。

[0026]

附图标记

[0027]

1主管体,2防腐层。

具体实施方式

[0028]

本发明提供一种用于缝洞型碳酸盐岩油藏的注水系统,用于对缝洞型碳酸盐岩油藏进行注水,注水在油井的油被集输至计转站的暂停时间进行,用于补充储层的压力,使储层的压力达到原油开采的要求。

[0029]

本发明的用于缝洞型碳酸盐岩油藏的注水系统,包括计转站和连接所述计转站与油井的输油注水管,所述计转站对所述输油注水管输送来的原油进行油水分离,所述输油注水管在输油暂停的时间段将所述计转站分离出的水输送至油井,如图2所示,所述输油注水管包括主管体1和设于所述主管体1内的防腐层2。

[0030]

本发明的用于缝洞型碳酸盐岩油藏的注水系统,油井采出液集输到计转站后,直接对采出液进行油水分离,原油通过集输管线输送至联合站,采出水在计转站分离,不再到联合集中处理分离,减去了采出水从联合站返回的流程,从而减去了往返输送建设投资和运行产生的能耗费用。同时,本发明的用于缝洞型碳酸盐岩油藏的注水系统摒弃了注水站,省掉了建设注水站的费用。同时,本发明的用于缝洞型碳酸盐岩油藏的注水系统利用油井的集输管线一管双用,既输油、又注水,注水是在输油的间歇时间进行,不会影响输油,从而省掉了单独建设注水管的费用。

[0031]

作为优选的方案,所述防腐层2为防腐衬管。在其它的实施例中,防腐层2也可以不是防腐衬管,而是采用其它的防腐结构。

[0032]

作为进一步优选的方案,所述主管体1为金属管体,防腐衬管为非金属防腐衬管。这样既可以保证输油注水管的强度,同时还可以防止水对输油注水管造成腐蚀。

[0033]

在本实施例中,所述非金属防腐衬管由高密度聚乙烯(hdpe)制成。高密度聚乙烯耐磨性、电绝缘性、韧性及耐寒性较好,化学稳定性好,在室温条件下,不溶于任何有机溶剂,且耐酸、碱和各种盐类的腐蚀,同时对水蒸气和空气的渗透性小,吸水性低。

[0034]

在本实施例中,所述防腐衬管与所述主管体1通过过盈配合结合在一起,可使得防腐衬管与所述主管体1之间没有空隙,且可紧密地结合在一起。

[0035]

本发明还提供一种用于缝洞型碳酸盐岩油藏的注水方法,包括以下步骤:

[0036]

(1)通过计转站对原油进行油水分离;其中,计转站可以是新建的计转站,也可以是原有的计转站。

[0037]

(2)在从油井向计转站输油暂停的时间段,将步骤(1)分离出的水通过输油注水管输送至油井,其中的输油注水管为将原油从油井输送至计转站的管道。

[0038]

在步骤(1)之前还包括将原油通过输油注水管输送至计转站的步骤。

[0039]

作为优先的方案,所述输油注水管包括主管体1和设于所述主管体1内的防腐层2。

[0040]

作为进一步优先的方案,所述防腐层2为防腐衬管。所述主管体1为金属管体,防腐衬管为非金属防腐衬管。这样既可以保证输油注水管的强度,同时还可以防止水对输油注水管造成腐蚀。

[0041]

在本实施例中,所述防腐衬管由高密度聚乙烯(hdpe)制成。

[0042]

所述防腐衬管与所述主管体1通过过盈配合结合在一起,可使得防腐衬管与所述主管体1之间没有空隙,且可紧密地结合在一起。

[0043]

本发明的用于缝洞型碳酸盐岩油藏的注水方法,考虑单井集输注水间歇进行不同步,注水期间单井集输管线闲置现状,创新性地提出地面集输注水“一管双用”注水模式,依

托已有计转站点,利用注水井闲置的单井集输管线输水至单井注水,实现“集输-注水”一体化,降低单井注水管线建设投资费用。

[0044]

通过本发明的注水模式,不需要另行建设注水站和注水管道,托短流程就地分水、集输注水“一管双用”技术,重新构建了缝洞型碳酸盐岩油藏高效注水新模式,具有降投资、降倒运、降能耗、安全环保、保注水多方面改善,降本增效显著。主要带来以下几方面重点改善:

[0045]

①

降倒运:注水新模式解决单井注水“最后一公里”问题,极大的释放现有注水管网注水保障能力,降低倒运量>50%。

[0046]

②

保注水:改造后,能够实时动态调整,提高单井注水保供能力,满足了油藏注水开发需求,提高注水保运能力>20%。

[0047]

③

投资少:新增部分费用进行技术改造,即可实现单井注水,大幅减少新建正规注水站及注水管线的投资费用,可降低建设投资费用750万元/站,注水系统建设投资节约>1亿元。

[0048]

④

集中管理:改造后,采油注水站场集中统一管理,方便高效。

[0049]

⑤

安全环保:解决了现有单井临时管线输水带来的腐蚀刺漏安全环保问题。

[0050]

综上,节约了新建正规注水站及注水管线的投资费用,又提高了油藏注水的适应性,满足了油藏注水需求,为缝洞型碳酸盐岩油藏低成本高效注水开发提供了有效的技术支撑。

[0051]

以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员在本发明的实质和保护范围内,对本发明做出的各种修改或等同替换也落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。