1.本技术涉及钻孔设备的领域,尤其是涉及一种气动潜孔锤钻进装置。

背景技术:

2.气动潜孔锤是建筑基础施工过程中用于形成桩孔的钻具,通常由冲击器、冲击锤通过花键滑动连接而成。其成孔工作原理是利用安装在钻机上的动力头通过钻杆驱动气动潜孔锤旋转,并通过压缩空气推动冲击器中的活塞迫使冲击锤作上下往复冲击运动来实现岩石破碎。

3.并且,潜孔锤做功后排出的压缩空气将被破碎的岩屑携带至地面,从而实现清孔、排渣。

4.针对上述中的相关技术,发明人认为,当钻孔过深时,碎渣较多且易积聚于潜孔锤的外壁与钻孔壁之间的间隙内,此时排渣困难,影响钻进效率。

技术实现要素:

5.为了确保钻进效率,本技术提供一种气动潜孔锤钻进装置。

6.本技术提供的一种气动潜孔锤钻进装置,采用如下的技术方案:一种气动潜孔锤钻进装置,包括钻杆、冲击器和钻头,其中冲击器的后接头与所述钻杆固定连接,冲击器的卡钎套与所述钻头连接,所述冲击器的壳体开设有集渣腔,所述集渣腔的开口位于所述壳体的外周面上,所述壳体还设有导向板和第一驱动机构,所述导向板位于所述集渣腔的开口正上方,导向板的远离壳体轴线的一端倾斜向下设置;第一驱动机构用于带动所述导向板滑移伸出壳体的外侧或者滑移缩入壳体内。

7.通过采用上述技术方案,当碎渣被压缩空气吹动而向上移动时,移动碎渣将被导向板引导进入集渣腔内,从而减少壳体外表面与钻孔壁之间的碎渣积聚,以确保钻进效率。

8.并且,导向板为可伸缩状态,因此当碎渣被吹动时,导向板伸出,以引导碎渣;当碎渣无被吹动时,导向板处于隐藏状态,从而能减少导向板长期位于露出状态而与钻孔壁发生碰撞的概率发生。

9.可选的,所述壳体外表面呈六棱柱形态,所述导向板设为六个且一一对应壳体的棱面设置,且相邻两个所述导向板分别位于壳体的不同轴向位置处。

10.通过采用上述技术方案,一来,多个导向板,能够对壳体的外周面的碎渣进行更加全面的拦截引导,以减少碎渣逃脱的情况,二来,圆形钻孔与六棱柱的棱面之间的空间为连通较差的几个小空间组成,因此能有效限制碎渣的可位移范围,从而增加碎渣被引导收集的可能性;三来,相邻导向板的具有一定的轴向分布范围,因此能够拓展捕获碎渣的范围,以减少碎渣积聚而难以捕获的情况发生。

11.可选的,所述集渣腔从自身开口开始包括依次连通的入渣道、转运道和储渣腔,其中转运道水平设置,入渣道的下端与转运道的进口连通,储渣腔的下端与转运道的出口通过弯弧道连通;所述转运道内还设有推料机构,推料机构用于将从入渣道掉落至转运道的

碎渣推入储渣腔内。

12.通过采用上述技术方案,碎渣先通过导向板的引导进入至入渣道内,然后受重力或者冲击器的振动力而下落至转运道的进口处,然后推料机构启动,以将转运道内的碎渣推到弯弧道,随着弯弧道的弧度而推入储渣腔内,以对碎渣进行存储,并且入渣道和转运道留空,以便下一次碎渣的进入,方便快捷,碎渣的储存效率大大提高。

13.可选的,所述储渣腔的内壁设有多个沿竖向间隔排布的橡胶隔板,所述橡胶隔板的自由端倾斜向上设置。

14.通过采用上述技术方案,被向上推入储渣腔内的碎渣将会迫使橡胶隔板形变,待碎渣达到一定高度后,橡胶隔板恢复形变,此时橡胶隔板将承托住碎渣,以减少碎渣的下落,从而确保碎渣能够稳定位于一定的高度,以减少碎渣于储渣腔内下落而影响后续碎渣的上推进入。

15.可选的,所述入渣道的进口处设有叶轮和用于带动叶轮转动的第二驱动机构。

16.通过采用上述技术方案,在捕获碎渣的过程中,叶轮转动,一来,形成负压,吸引壳体外侧的碎渣靠近入渣道,二来,叶轮对碎渣施加作用力,以快速将碎渣打入入渣道内,即提高捕获效率。

17.可选的,所述叶轮包括转轴和三个固定于转轴外表面的叶片,所述转轴与所述壳体转动连接,所述叶片的横截面呈拱形,且所述叶片的拱起处相比叶片的自由端位于叶轮转动路径的后方。

18.通过采用上述技术方案,能够提高相邻叶片之间的暂存碎渣的量,以实现一次转动捕获较大量的碎渣。

19.可选的,所述叶片包括固定于所述转轴上的拱形框架,所述拱形框架的中空处覆盖固定有橡胶膜片;所述入渣道的内壁固定有拨动凸起,当所述橡胶膜片移动至所述转运道进口的正上方时,所述橡胶膜片的边缘与所述拨动凸起发生干涉。

20.通过采用上述技术方案,橡胶膜片具有一定的弹性,即叶片可弹性形变以避让开碎渣,以储存较大碎渣,并且具有缓冲效果,能够减少碎渣反作用力对于叶轮的损伤;其次,相邻叶片的橡胶膜片能够同时弹性夹持碎渣,碎渣不易受离心力而甩落;并且当碎渣被带至转运道的进口处正上方时,拨动凸起与橡胶膜片的边缘处发生干涉,以迫使橡胶膜片形变,从而弹性夹持解除,碎渣向下掉落至转运道的进口处,以便于后续的储渣。

21.可选的,所述第二驱动机构包括第二齿条、第三齿条、第二齿轮和第三齿轮,其中第二齿轮和第三齿轮分别设于所述转轴两端,第二齿轮和第三齿轮分别与转轴之间设有棘轮棘爪结构,所述第二齿条和第三齿条均与所述冲击器的活塞固定连接,且第二齿条和第三齿条分别位于转轴的两侧,第二齿条与第二齿轮啮合,第三齿条与第三齿轮啮合连接。

22.通过采用上述技术方案,通过活塞的往复运动,以带动第二齿条和第三齿条往复运动,而由于第二齿条和第三齿条的位置,第二齿条和第三齿条分别给予第二齿轮和第三齿轮的扭矩方向相反,而利用棘轮棘爪结构的单向驱动,使得活塞的正向运动时,由于棘轮棘爪结构,第三齿轮的扭矩无法传递至转轴,而第二齿条和第二齿轮配合的扭矩能够传递给转轴,带动转轴正向转动,当活塞反向运动时,由于棘轮棘爪结构,第二齿轮的扭矩无法传递至转轴,而第三齿条和第三齿轮配合的扭矩能够传递给转轴,还是带动转轴正向转动,即活塞的正反向运动所产生的动力传递均保持转轴的正向转动,从而确保叶轮始终保持正

向转动,以便于捕获碎渣。

23.可选的,所述第一驱动机构包括第一齿轮、第一齿条、转盘和连杆,其中转盘与壳体转动连接,第一齿轮与转盘同轴固定连接,第一齿条与所述冲击器的活塞固定连接,第一齿条与第一齿轮啮合连接;连杆的一端与转盘偏心铰接连接,连杆的另一端与所述导向板铰接连接。

24.通过采用上述技术方案,通过连杆传动,以带动导向板伸缩滑移。

25.可选的,所述导向板为橡胶片结构,其中导向板的沿自身滑移方向的中部向上拱起。

26.通过采用上述技术方案,能够减少导向板的被刚性破坏的概率,并且拱形结构,能够保持导向板的结构稳定性。

27.综上所述,本技术包括以下至少一种有益技术效果:通过设置可伸出的导向板,当碎渣被压缩空气吹动而向上移动时,移动碎渣将被导向板引导进入集渣腔内,从而减少壳体外表面与钻孔壁之间的碎渣积聚,以确保钻进效率;通过设置导向板的位置,不仅能够对壳体的外周面的碎渣进行更加全面的拦截引导,以减少碎渣逃脱的情况,还能有效限制碎渣的可位移范围,从而增加碎渣被引导收集的可能性;通过设置推料机构,以将碎渣推入储渣腔内,以对碎渣进行存储,并且便下一次碎渣的进入,方便快捷,碎渣的储存效率大大提高;通过设置叶轮,一来,形成负压,吸引壳体外侧的碎渣靠近入渣道,二来,叶轮对碎渣施加作用力,以快速将碎渣打入入渣道内,即提高捕获效率。

附图说明

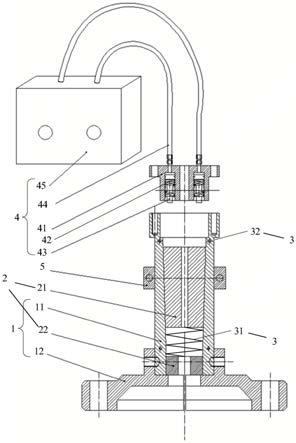

28.图1是实施例1的整体结构示意图。

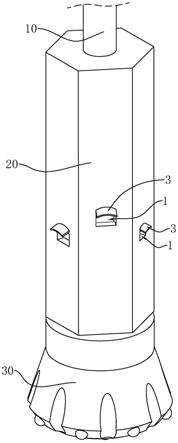

29.图2是实施例1的壳体的局部剖视图。

30.图3是实施例1的用于体现第一驱动机构的局部剖视图。

31.图4是实施例2的壳体的局部剖视图。

32.图5是实施例2的用于体现第二驱动机构的局部剖视图。

33.图6是实施例2的用于体现第二驱动机构与叶轮之间的连接关系的示意图。

34.附图标记说明:1、集渣腔;3、导向板;4、第一驱动机构;5、推料机构;6、橡胶隔板;7、叶轮;8、第二驱动机构;9、拨动凸起;10、钻杆;100、第一工作腔;11、入渣道;12、转运道;13、储渣腔;14、弯弧道;20、冲击器;201、壳体;202、滑槽;30、钻头;300、第三工作腔;40、活塞;41、第一齿条;42、第一齿轮;43、转盘;44、连杆;45、第一连接杆;51、驱动气缸;52、推板;53、挡板;54、第二连接杆;55、第二工作腔;71、转轴;72、叶片;721、拱形框架;722、橡胶膜片;81、第二齿条;82、第三齿条;83、第二齿轮;84、第三齿轮;85、棘轮棘爪结构。

具体实施方式

35.以下结合附图1-6对本技术作进一步详细说明。

36.本技术实施例1公开一种气动潜孔锤钻进装置。

37.参照图1,气动潜孔锤钻进装置包括依次连接的钻杆10、冲击器20和钻头30,具体为,冲击器20的后接头与钻杆10固定连接,冲击器20的卡钎套与钻头30连接。

38.使用时,钻机上的动力头通过钻杆10驱动冲击器20和钻头30旋转,并通过压缩空气推动冲击器20中的活塞40迫使钻头30作上下往复冲击运动来实现岩石破碎。并且,活塞40做功后排出的压缩空气从冲击器20底部向上排出,以将被破碎的碎渣向上带动。

39.如图1所示,冲击器20的壳体201的外表面呈六棱柱形态,同时壳体201还开设有一一对应每个壳体201外棱面设置的集渣腔1,集渣腔1的开口位于壳体201的外周面上,且相邻两个集渣腔1的开口分别位于壳体201的不同轴向位置处。

40.如图2所示,集渣腔1包括从自身开口开始依次连通的入渣道11、转运道12和储渣腔13,其中入渣道11沿壳体201轴向延伸,入渣道11的开口位于壳体201的外周面上,转运道12沿壳体201的径向延伸设置,转运道12的远离壳体201的轴心的一端为进口端,转运道12的进口与入渣道11的下端连通,储渣腔13沿壳体201轴向延伸设置,储渣腔13相对入渣道11位于靠近壳体201轴心的一侧,储渣腔13的下端进口通过弯弧道14与转运道12的出口连通。

41.如图2、图3所示,壳体201还设有一一对应集渣腔1设置的导向板3和第一驱动机构4,导向板3为橡胶片结构,入渣道11的开口处的上方部位开设有滑槽202,导向板3与滑槽202倾斜向下滑移连接,并且导向板3的沿自身滑移方向的中部向上拱起;通过第一驱动机构4,导向板3可滑移缩入滑槽202内,导向板3也可滑移伸出壳体201外侧。

42.当碎渣被压缩空气吹动而向上移动时,导向板3滑移伸出壳体201外侧,移动碎渣将被导向板3引导进入集渣腔1内,从而减少壳体201外表面与钻孔壁之间的碎渣积聚,以确保钻进效率。

43.第一驱动机构4可以为电动推杆、气缸和液压缸,以实现线性往复运动,本实施例中,如图3所示,壳体201开设有位于入渣道11正上方的第一工作腔100,第一驱动机构4包括位于第一工作腔100内的第一齿轮42、第一齿条41、转盘43和连杆44,其中转盘43与第一工作腔100内壁转动连接,第一齿轮42与转盘43同轴固定连接,第一齿条41平行于活塞40的运动方向,第一齿条41与活塞40固定连接,第一齿条41与第一齿轮42啮合以带动转盘43转动,连杆44的一端与转盘43偏心铰接,连杆44的另一端铰接连接有第一连接杆45,第一连杆44杆与导向板3固定连接,即通过连杆44传动,以带动导向板3的往复滑移。

44.为了提高储渣效率,还做出如下设置,如图2所示,转运道12内设有推料机构5,推料机构5包括驱动气缸51和竖向设置的推板52,其中推板52位于转运道12的进口端,推板52的面积等于转运道12的横截面积,推板52的上部固定有水平设置的挡板53,挡板53用于阻挡入渣道11内的碎渣下落;壳体201还开设有第二工作腔55,驱动气缸51位于第二工作腔55内,驱动气缸51的伸缩端通过第二连接杆54与推板52固定连接。

45.碎渣先通过导向板3的引导进入至入渣道11内,然后碎渣受重力或者冲击器20的振动力而下落至转运道12的进口处,然后驱动气缸51启动,以带动推板52运动,以将转运道12内的碎渣推到弯弧道14,期间,挡板53封闭入渣道11的下端,以避免入渣道11的碎渣继续下落,被推板52推动的碎屑将随着弯弧道14的弧度而向上推入储渣腔13内,以对碎渣进行存储,并且入渣道11和转运道12留空,以便下一次碎渣的进入,方便快捷,碎渣的储存效率大大提高。

46.并且,如图2所示,储渣腔13的内壁设有多个沿竖向间隔排布的橡胶隔板6,橡胶隔

板6的一侧与储渣腔13的内壁固定连接,橡胶隔板6的另一侧倾斜向上设置。

47.被推料机构5向上推入储渣腔13内的碎渣将会迫使橡胶隔板6的自由端向上形变,以留出碎渣通过的空间,待碎渣被推到一定高度后,橡胶隔板6恢复形变,此时橡胶隔板6将承托住碎渣,以减少碎渣的下落,从而确保碎渣能够稳定位于一定的高度,以减少碎渣于储渣腔13内下落而影响后续碎渣的上推进入。

48.实施例2,在实施例1的基础上做出如下设置,如图4所示,壳体201还设有叶轮7和用于驱动叶轮7转动的第二驱动机构8,其中叶轮7位于入渣道11的进口处,第二驱动机构8用于驱动叶轮7转动,叶轮7的转动方向如图4所示。

49.如图5、图6所示,叶轮7包括转轴71和三个固定于转轴71外表面的叶片72,转轴71沿水平垂直于导向板3的滑移方向,转轴71与入渣道11的内壁转动连接,转轴71的两端分别位于壳体201所开设的第三工作腔300内,第三工作腔300与入渣道11之间的孔通过密封圈作密封设置。

50.第二驱动机构8可以为带动转轴71转动的驱动电机,本实施例中,第二驱动机构8包括位于第三工作腔300内的第二齿条81、第三齿条82、第二齿轮83和第三齿轮84,第二齿轮83和第三齿轮84分别设于转轴71两端,第二齿轮83和第三齿轮84分别与转轴71之间设有棘轮棘爪结构85,棘轮棘爪结构85仅能传递正向扭矩,第二齿条81和第三齿条82均与活塞40固定连接,第二齿条81和第三齿条82均平行于活塞40滑移方向,第二齿条81与第二齿轮83啮合,第三齿条82与第三齿轮84啮合。

51.当活塞40正向移动时(向下移动),活塞40同时带动第二齿条81和第三齿条82向下移动,此时,第三齿条82带动第三齿轮84正向转动,第三齿轮84的扭矩通过该侧的棘轮棘爪结构85传递给转轴71,以带动转轴71正向转动,而第二齿轮83反向转动,其扭矩无法传递给转轴71,因此第二齿轮83的扭矩不会影响转轴71的正向转动;当活塞40反向移动时(向上移动),活塞40同时带动第二齿条81和第三齿条82向上移动,此时,第二齿条81带动第二齿轮83正向转动,第二齿轮83的扭矩通过该侧的棘轮棘爪结构85传递给转轴71,以带动转轴71正向转动,而第三齿轮84反向转动,其扭矩无法传递给转轴71,因此第三齿轮84的扭矩不会影响转轴71的正向转动,即活塞40正反向往复移动时,均能使转轴71正向转动,而叶轮7正向转动时对碎渣施加作用力,以快速将碎渣打入入渣道11内,即提高捕获效率。

52.如图6所示,叶片72的横截面呈拱形,且叶片72的拱起处相比叶片72的自由端位于叶轮7正向转动路径的后方;叶片72包括橡胶膜片722和带有缺口的拱形框架721,拱形框架721固定于转轴71的外周面上,橡胶膜片722位于拱形框架721的中空处,且橡胶膜片722的两侧边分别与转轴71外周面和拱形框架721的相对部位连接。

53.橡胶膜片722具有一定的弹性,即叶片72可弹性形变以避让开碎渣,以储存较大碎渣,并且相邻叶片72的橡胶膜片722能够同时弹性夹持碎渣,碎渣不易受离心力而甩落。

54.并且,入渣道11的内壁还固定有拨动凸起9,当碎渣被叶片72带至转运道12的进口处正上方时,拨动凸起9通过拱形框架721的缺口与橡胶膜片722的边缘处发生干涉,以迫使橡胶膜片722形变,从而弹性夹持解除,碎渣向下掉落至转运道12的进口处,以便于后续的储渣。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。