1.本发明涉及发动机,具体涉及一种预燃室点火系统及发动机。

背景技术:

2.随着环境恶化、汽车油耗和排放法规也日益严苛,汽车行业走向新能源和电气化成为必然趋势。而当前纯电动汽车存在高昂的电池包成本、基础充电设施匮乏引起的用户充电焦虑和里程焦虑问题。基于这一些情况,发动机必然是向着“高效、低碳、超近零排放”发展。当前使得发动机实现更高热效率技术之一就是稀燃,即通过采用稀空燃比的燃烧。传统的火花塞点火由于点火能量不足难以在高湍流、超稀油气混合气的情况下实现稳定点火。

3.cn110185534a 公开了一种火花辅助射流点火发动机,包括主燃烧室,进气门和排气门,所述的主燃烧室为由活塞顶面、缸套以及燃烧室顶部组成的封闭空间,在燃烧室内设置有射流火花塞、普通火花塞和喷油器,所述的射流火花塞包括固定连接在金属套筒内的火花塞,金属套筒的剩余空间与火花塞点火电极一同构成预燃室,该预燃室通过射流孔与主燃烧室连通。该火花辅助射流点火发动机对原有发动机改动小,只需额外增加一个射流火花塞即可,实施成本低,效益高。

4.cn210239841u 公开了一种活塞式航空重油发动机的预燃室射流火焰点火燃烧系统,包括主燃烧室、进气道、在进气道内设置的喷油器和预燃室部件,主燃烧室是由活塞顶面、缸套、进气门、排气门以及缸盖所围成的空间,预燃室部件设置在主燃烧室周边,在主燃烧室靠近排气门一侧的燃烧室末端设置有启动辅助火花塞;预燃室部件包括预燃室外壳和预燃室火花塞,预燃室外壳与预燃室火花塞之间密封,预燃室外壳内壁与预燃室火花塞下端面合围形成相对独立的预燃室,射流喷孔贯穿预燃室外壳的底部,将预燃室与主燃烧室连通。该实用新型可以提高活塞式航空重油发动机的启动性能和燃油经济性。

5.毋庸置疑,上述两份专利文献公开的技术方案都是所属技术领域的一种有益的尝试。但是在上述两份专利文献中,预燃室均占据了最佳点火位置,用于对主燃烧室点火的火花塞均只能设置在排气门的一侧,该火花塞点火后的火焰传播的距离以及时间较长。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种预燃室点火系统,集成化程度高,结构紧凑,便于安装;本发明的目的还在于提供一种发动机,能够保证点火时的火焰传播的距离以及时间较短,并且具有较高的着火稳健性。

7.本发明中的一种预燃室点火系统,包括预燃室壳体,所述预燃室壳体的内部具有预燃室内腔,所述预燃室壳体的下部间隔设置有使所述预燃室内腔与外部相通的多个射流孔;还包括第一火花塞和第二火花塞;所述第一火花塞的首端与所述预燃室壳体连接,所述第一火花塞的尾端设置有用于点火的第一电极间隙,并且所述第一电极间隙位于所述预燃室内腔内;所述第二火花塞的首端与所述预燃室壳体连接,所述第二火花塞的尾端设置有

用于点火的第二电极间隙,所述预燃室壳体的下部设置有过孔,所述第二火花塞的尾端穿过所述过孔并伸出于所述预燃室内腔,使所述第二电极间隙位于所述预燃室内腔的外部。

8.进一步,所述第二火花塞的首端与所述预燃室壳体的中部连接,所述过孔位于所述预燃室壳体的下部的中部。

9.进一步,所述预燃室壳体的下部为半球面结构,多个所述射流孔分别间隔设置在所述半球面结构上。

10.进一步,所述第二火花塞包括第二瓷绝缘体、第二中心电极以及第二侧电极,所述第二瓷绝缘体的首端与所述预燃室壳体连接,所述第二瓷绝缘体的尾端与所述过孔连接,所述第二瓷绝缘体的中部具有中心孔,所述第二中心电极位于所述中心孔内并且所述第二中心电极向下伸出于所述中心孔,所述第二侧电极固定在所述预燃室壳体的外壁上,所述第二中心电极和第二侧电极之间形成所述第二电极间隙。

11.本发明中的一种发动机,包括主燃烧室,主燃烧室是由活塞、缸套、进气门、排气门以及缸盖所围成的空间,还包括如上所述的预燃室点火系统,所述缸盖上对应所述进气门和排气门之间的位置设置有用于安装所述预燃室壳体的安装槽,多个所述射流孔使所述预燃室内腔与所述主燃烧室相通,所述第二电极间隙位于所述主燃烧室的上部。

12.本发明的有益效果是:(1)本发明的预燃室点火系统作为一个单独生产、加工以及运输的总成,集成化程度高,在装配发动机时直接将预燃室点火系统安装在缸盖上即可,缸盖上加工安装槽用于安装预燃室点火系统,缸盖的结构也得以简化;(2)本发明中的第二火花塞将第二侧电极之间集成在采用金属材质制成的预燃室壳体上,因此第二瓷绝缘体上不需要外套金属壳体,使得第二火花塞的外径减小,不仅便于安装,并且减小了第二火花塞在预燃室内腔中占用的空间,从而增大了预燃室内腔的腔体大小,使预燃室点火系统的结构更加紧凑以及易安装;(3)本发明的发动机的预燃室点火系统占据最佳点火位置,同时将第二火花塞集成在预燃室壳体,能够缩短第二火花塞在点火时的火焰传播的距离以及时间;(4)本发明的发动机在大负载工况、小负载工况、怠速工况以及催化器加热工况时均具有较高的着火稳健性。

附图说明

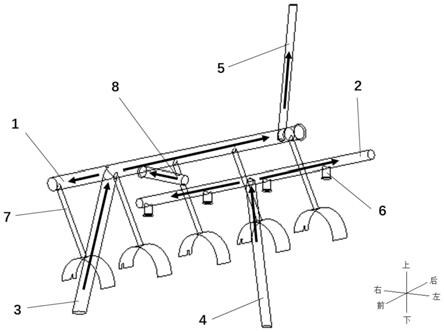

13.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:图1为本发明的预燃室点火系统的结构示意图;图2为本发明的发动机的结构示意图。

14.附图中标记如下:1-预燃室点火系统,11-预燃室壳体,12-预燃室内腔,13-射流孔,14-第一火花塞,141-第一电极间隙,142-第一金属壳体,143-第一中心电极,144-第一侧电极,15-第二火花塞,151-第二电极间隙,152-第二瓷绝缘体,153-第二中心电极,154-第二侧电极,2-主燃烧室,3-活塞,4-缸套,5-进气门,6-排气门,7-缸盖。

具体实施方式

15.如图1所示,本实施例中的一种预燃室点火系统1,包括预燃室壳体11,预燃室壳体11的内部具有预燃室内腔12,预燃室壳体11的下部间隔设置有使预燃室内腔12与外部相通的多个射流孔13;还包括第一火花塞14和第二火花塞15;第一火花塞14的首端与预燃室壳体11连接,第一火花塞14的尾端设置有用于点火的第一电极间隙141,并且第一电极间隙141位于预燃室内腔12内;第二火花塞15的首端与预燃室壳体11连接,第二火花塞15的尾端设置有用于点火的第二电极间隙151,预燃室壳体11的下部设置有过孔,第二火花塞15的尾端穿过过孔并伸出于预燃室内腔12,使第二电极间隙151位于预燃室内腔12的外部。如图2所示,在本实施例中的一种发动机,包括主燃烧室2,主燃烧室2是由活塞3、缸套4、进气门5、排气门6以及缸盖7所围成的空间,还包括预燃室点火系统1,缸盖7上对应进气门5和排气门6之间的位置设置有用于安装预燃室壳体11的安装槽,多个射流孔13使预燃室内腔12与主燃烧室2相通,第二电极间隙151位于主燃烧室2的上部。

16.当发动机运行在大负载工况下时,预燃室内腔12内的油气混合气的浓度较高,以提高预燃室内腔12内的油气混合气的着火稳健性,通过第一火花塞14点燃第一电极间隙141内的油气混合气并形成火焰,再通过预燃室壳体11上的射流孔13喷射至主燃烧室2中,形成多点点火方式点燃主燃烧室2中的油气混合气,此时主燃烧室2中的油气混合气的过量空气系数即使偏稀(例如为1.5-2.0)仍会被点燃,以保证发动机的热效率。

17.当发动机运行在小负载工况、怠速工况、催化器加热工况时,由于在这些工况下主燃烧室2内的残余废气多,在活塞3上行时会将主燃烧室2内的残余废气推入预燃室内腔12中,预燃室内腔12中的油气混合气被点燃的能力及燃烧特性急剧劣化,从而导致发动机的燃烧稳定性劣化,特别是发动机运行在怠速工况和催化器加热工况时由于燃烧稳定性劣化无法使用较为滞后的点火提前角度,此时就需要使用第二火花塞15直接点燃主燃烧室2内的油气混合气。具体的,现有技术中的预燃室分为被动式预燃室和主动式预燃室,被动式预燃室是指预燃室内腔12内没有燃料喷射器,主动式预燃室是指预燃室内腔12内安装有燃料喷射器,本实施例中的预燃室点火系统1通用性高,对于被动式预燃室和主动式预燃室均适用。对于被动式预燃室,由于预燃室内腔12内没有燃料喷射器,预燃室内腔12中的燃料来源于通过活塞3上行将主燃烧室2中燃料和空气的油气混合气通过设置在预燃室壳体11上的射流孔13挤压进预燃室内腔12,而当发动机运行在小负载工况、怠速工况、催化器加热工况时,主燃烧室2内的残余废气较多,即活塞3上行通过设置在预燃室壳体11上的射流孔13挤压进入预燃室内腔12内油气混合气中残余废气较多,此时使用第一火花塞14进行点燃很难点燃,所以此时不再使用第一火花塞14而是使用第二火花塞15直接点燃主燃烧室2中的油气混合气。对于主动式预燃室,由于预燃室内腔12内安装有燃料喷射器,预燃室内腔12中的燃料来源于预燃室壳体11上安装的燃料喷射器喷射的燃油和活塞3上行通过设置在预燃室壳体11上的射流孔13挤压进入预燃室内腔12的油气混合气,此时虽然可通过燃油喷射器进行预燃室内腔12内混合气的浓稀比例调节,但当发动机运行在小负载工况、怠速工况、催化器加热工况时,主燃烧室2内的残余废气较多,通过第一火花塞14点燃预燃室内的油气混合器的能力会劣化,所以此时不再使用第一火花塞14而是使用第二火花塞15直接点燃主燃烧室2中的油气混合气。

18.预燃室点火系统1作为一个单独生产、加工以及运输的总成,集成化程度高,在装

配发动机时直接将预燃室点火系统1安装在缸盖7上即可,缸盖7上加工安装槽用于安装预燃室点火系统1,缸盖7的结构也得以简化。同时,通常预燃室点火系统1占据最佳点火位置,最佳点火位置对主燃烧室2点火时,火焰传播的距离以及时间较短,因此将第二火花塞15集成在预燃室壳体11,能够缩短第二火花塞15在点火时的火焰传播的距离以及时间。

19.本实施例中,如图1-图2所示,第二火花塞15的首端与预燃室壳体11的中部连接,过孔位于预燃室壳体11的下部的中部,又由于预燃室壳体11位于进气门5和排气门6之间,因此第二火花塞15的尾端上的第二电极间隙151具有较好的点火位置,能够缩短第二火花塞15在点火时的火焰传播的距离以及时间。

20.本实施例中,如图1所示,预燃室壳体11的下部为半球面结构,多个射流孔13分别间隔设置在半球面结构上。当发动机运行在大负载工况下时,通过第一火花塞14点燃第一电极间隙141内的油气混合气并形成火焰,再通过预燃室壳体11上的射流孔13喷射至主燃烧室2中,预燃室壳体11的下部采用半球面结构能够保证射流孔13以不同方向喷射至主燃烧室2中,保证能够点燃主燃烧室2中的油气混合气。

21.本实施例中,如图1所示,第二火花塞15包括第二瓷绝缘体152、第二中心电极153以及第二侧电极154,第二瓷绝缘体152的首端与预燃室壳体11连接,第二瓷绝缘体152的尾端与过孔连接,第二瓷绝缘体152的中部具有中心孔,第二中心电极153位于中心孔内并且第二中心电极153向下伸出于中心孔,第二侧电极154固定在预燃室壳体11的外壁上,第二中心电极153和第二侧电极154之间形成第二电极间隙151。第一火花塞14采用传统的普通火花塞,通常使用的普通火花塞,其结构是由瓷绝缘组件以及位于瓷绝缘组件外部的金属壳体两部分组成,中心电极位于瓷绝缘体的中心孔内,而侧电极固定连接在金属壳体的下端,使用时,靠中心电极以及侧电极间形成的高压电火花点燃可燃混合气,因此第一火花塞14包括第一瓷绝缘体、第一金属壳体142、第一中心电极143以及第一侧电极144,第一中心电极143设置在第一瓷绝缘体的中部并且向下伸入预燃室内腔12,第一金属壳体142外套在第一瓷绝缘体的外部,第一侧电极144位于第一金属壳体142的下端,并且第一中心电极143和第一侧电极144之间形成用于点火的第一电极间隙141。本实施例中的第二火花塞15将第二侧电极154之间集成在采用金属材质制成的预燃室壳体11上,因此第二瓷绝缘体152上不需要外套金属壳体,使得第二火花塞15的外径减小,不仅便于安装,并且减小了第二火花塞15在预燃室内腔12中占用的空间,从而增大了预燃室内腔12的腔体大小,使预燃室点火系统1的结构更加紧凑以及易安装。

22.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。