1.本发明属于金属表面处理技术领域,具体涉及一种金属部件及其制备方法。

背景技术:

2.随着消费水平的提高,消费者对电子产品的要求不仅注重其质量,对其外观表面的质感及触感也越来越关注,具有特殊质感的电子产品在市场上非常具有竞争力。

3.部分金属材料经过阳极氧化可以得到陶瓷质感,以铝合金为例,常规的铝合金阳极氧化液主要是以15%-25%的硫酸为主,做出来的氧化膜为无色透明状,当装饰件来使用时,一般还需要进行染色等处理,得到单调的颜色。

技术实现要素:

4.针对现有金属材料的阳极氧化膜存在颜色单调的问题,本发明提供了一种金属部件及其制备方法。

5.本发明解决上述技术问题所采用的技术方案如下:

6.一方面,本发明提供了一种金属部件,包括金属件以及形成于所述金属件表面的阳极氧化膜,所述阳极氧化膜包括多个显色区,多个所述显色区各自独立地包括多个多孔层和多个致密层,多个所述多孔层和多个所述致密层交替层叠,所述阳极氧化膜中含有染色剂。

7.可选的,所述阳极氧化膜的表面至少部分为多孔层。

8.可选的,所述金属件为铝合金,所述阳极氧化膜为氧化铝。

9.可选的,所述多孔层的单层厚度为100~700nm,所述致密层的单层厚度为100~700nm。

10.可选的,所述阳极氧化膜的厚度为4-50μm。

11.可选的,所述多孔层的孔隙率为5%~15%,所述致密层的孔隙率在1%以下。

12.可选的,所述多孔层的孔径为50~500nm,孔间距大于100nm。

13.可选的,所述阳极氧化膜的表面形成有封孔层。

14.可选的,所述染色剂包括偶氮染料、蒽醌染料和肽菁染料中的一种或多种。

15.另一方面,本发明提供了如上所述的金属部件的制备方法,包括以下操作步骤:

16.将金属件置于氧化液中进行阳极氧化操作,所述氧化液包括有机酸和导电盐,氧化液的ph在1~6之间,电导率在1.5~10ms/cm之间,氧化电压为250~550v,在金属件表面形成阳极氧化膜;

17.将形成阳极氧化膜的金属件置于染色剂中,使染色剂侵入阳极氧化膜中。

18.可选的,阳极氧化操作中,电流密度0.5~5a/dm2,氧化时间30~60分钟。

19.可选的,所述氧化液包括以下重量组分:

20.有机酸4~15g/l、导电盐0.1~2g/l。

21.可选的,所述有机酸包括苹果酸、丁二酸和草酸中的一种或多种。

22.可选的,所述导电盐包括草酸盐和/或乙酸盐。

23.可选的,所述氧化液还包括络合剂0.1~1g/l,所述络合剂包括乙二胺四乙酸。

24.可选的,在进行阳极氧化操作之前,对金属件依次进行cnc、打磨、抛光操作后,再进行除油、中和、水洗操作。

25.可选的,在进行阳极氧化操作之后,对阳极氧化膜进行封孔操作,将带有阳极氧化膜的金属件置于封孔液中,形成封孔层,取出烘干处理。

26.可选的,在封孔操作之后,对阳极氧化膜进行抛光处理。

27.根据本发明提供的金属部件,通过在金属件的表面阳极氧化形成阳极氧化膜,同时控制阳极氧化条件使阳极氧化膜中形成周期排列的致密层-多孔层-致密层

……

多孔层的显色区,其中,多孔层和致密层之间具有较大的密度差异,从而导致多孔层和致密层的折射率不同,形成周期排列的高折射率层和低折射率层,从而使得形成的阳极氧化膜具备光子晶体条件,产生光子禁带,使禁带内的光不能在阳极氧化膜中传播而被反射。因此,多孔层和致密层交替形成的光子晶体能够在金属表面形成可视的结构色,由于是结构显色,从不同角度观看产品呈现由灰白色到其他颜色的变化,例如灰白色到蓝紫色的变化,或者灰白色到黄绿色的变化,结合染色剂就可以得到丰富的颜色变化,优于普通的染色效果。

附图说明

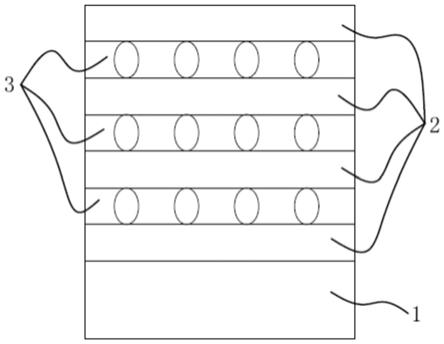

28.图1是本发明提供的金属部件的截面示意图;

29.图2是本发明提供的金属部件其阳极氧化膜染色前的表面形貌电镜照片;

30.图3是本发明提供的金属部件其阳极氧化膜染色前的截面电镜照片;

31.图4是本发明提供的金属部件的结构显色原理图;

32.图5是本发明实施例1提供的金属部件其阳极氧化膜染色前的截面电镜照片;

33.图6是本发明实施例2提供的金属部件其阳极氧化膜染色前的截面电镜照片;

34.图7是本发明实施例3提供的金属部件其阳极氧化膜染色前的截面电镜照片;

35.图8是本发明实施例4提供的金属部件其阳极氧化膜染色前的截面电镜照片;

36.图9是本发明实施例5提供的金属部件其阳极氧化膜染色前的截面电镜照片;

37.图10是本发明对比例1提供的金属部件其阳极氧化膜染色前的截面电镜照片;

38.图11是本发明对比例2提供的金属部件其阳极氧化膜染色前的截面电镜照片;

39.图12是本发明对比例3提供的金属部件其阳极氧化膜染色前的截面电镜照片;

40.图13是本发明对比例4提供的金属部件其阳极氧化膜染色前的截面电镜照片。

41.说明书附图中的附图标记如下:

42.1、金属件;a、显色区a;b、显色区b;2、致密层;3、多孔层。

具体实施方式

43.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.参见图1~图3所示,本发明提供了一种金属部件,包括金属件1以及形成于所述金属件1表面的阳极氧化膜,所述阳极氧化膜包括多个显色区,多个所述显色区各自独立地包

括多个多孔层3和多个致密层2,多个所述多孔层3和多个所述致密层2交替层叠,所述阳极氧化膜中含有染色剂。

45.在阳极氧化膜中形成周期排列的致密层2-多孔层3-致密层2

……

多孔层3的显色区,其中,多孔层3和致密层2之间具有较大的密度差异,从而导致多孔层3和致密层2的折射率不同,形成周期排列高折射率层和低折射率层,从而使得形成的阳极氧化膜具备光子晶体条件,产生光子禁带,使禁带内的光不能在阳极氧化膜中传播而被反射。因此,多孔层3和致密层2交替形成的光子晶体能够在金属表面形成可视的结构色,由于是结构显色,从不同角度观看产品呈现由灰白色到其他颜色的变化,例如灰白色到蓝紫色的变化,或者灰白色到黄绿色的变化,结合染色剂就可以得到丰富的颜色变化,优于普通的染色效果。

46.在本发明提供的技术方案中,所述阳极氧化膜的孔洞排布具有一定的规律性,会沿同一平面间隔排布以形成所述多孔层,且相邻的多孔层上下间隔以在中间形成有致密层,需要说明的是,如图3所示,在实际阳极氧化膜的成型过程中,所述致密层和所述多孔层的层叠是呈区域性的,即所述致密层和所述多孔层是在特定显色区中具有明显层叠效果,而多个显色区可以是相邻连续排布,或是间隔排布,或是上下层叠排布,或是水平错位排布。作为示例,如图3中显色区a和显色区b所示,在显色区a和显色区b中,可以明显看出阳极氧化膜中的孔洞排布具有平面聚集性,形成有多孔层3和致密层2,且显色区a和显色区b之间存在明显的间隔和错位关系。

47.如图4所示,为本发明提供的金属部件的结构显色原理图。

48.根据布拉格衍射公式,当光线垂直阳极氧化膜表面入射时,其禁带位置处于:

[0049][0050]

其中,dh是多孔层3的单层厚度,dl是致密层2的单层厚度;θh和θ

l

是入射角;n

effh

是多孔层3的有效折射率,n

effl

是致密层2的有效折射率;mi为正整数,对应每一个吸收峰的级数;λi是每个吸收峰的波长,也就是禁带位置;下标h和l分别代表多孔层3和致密层2。

[0051]

由图4和上述公式可知,当入射光进入所述多孔层3和致密层2时,由于折射率的不同,光线会形成选择性的波长吸收,从而最终只有特定波长的光线反射进入人眼,从而通过不同的所述多孔层3和所述致密层2的孔隙率、数量和厚度的变化,能够呈现出不同的颜色变化。

[0052]

在一些实施例中,所述阳极氧化膜的表面至少部分为多孔层,以保证所述染色剂进入所述阳极氧化膜中进行染色。

[0053]

在一些实施例中,所述金属件1为铝合金,所述阳极氧化膜为氧化铝。

[0054]

在一些实施例中,所述多孔层3的单层厚度为100~700nm,所述致密层2的单层厚度为100~700nm。

[0055]

所述多孔层3的厚度由其中孔的孔径决定,若所述多孔层3的厚度过薄,则难以满足多孔层3中孔的形成要求;若所述多孔层3的厚度过厚,则导致形成的孔径过大,影响显色效果;若所述致密层2的厚度过薄,则难以形成低折射率层,若所述致密层2的厚度过厚,则影响其透光性。

[0056]

在一些实施例中,所述阳极氧化膜的厚度为4-50μm。

[0057]

在一些实施例中,所述多孔层3的孔隙率为5%~15%,所述致密层2的孔隙率在1%以下。

[0058]

发明人通过大量的实验发现,当所述多孔层3和所述致密层2的孔隙率处于上述条件下时,形成的高折射率层和低折射率层能够满足结构显色的要求。

[0059]

在一些实施例中,所述多孔层3的孔径为50~500nm,孔间距大于100nm。

[0060]

在优选的实施例中,孔间距为200~500nm。

[0061]

若所述多孔层3的孔间距过小,会导致所述阳极氧化膜的结构显色效果失效,影响其陶瓷质感和炫彩效果。

[0062]

在一些实施例中,所述阳极氧化膜的表面形成有封孔层。

[0063]

由于所述阳极氧化膜具有多孔结构,具有强吸附性,易受到污染,通过设置所述封孔层能够对所述阳极氧化膜的孔结构进行封闭处理,提高所述阳极氧化膜的耐腐蚀、耐污染和耐磨特性,同时,所述封孔层能够避免所述阳极氧化膜中的染色剂褪色。

[0064]

在一些实施例中,所述染色剂包括偶氮染料、蒽醌染料和肽菁染料中的一种或多种。

[0065]

本发明的另一实施例提供了如上所述的金属部件的制备方法,包括以下操作步骤:

[0066]

将金属件置于氧化液中进行阳极氧化操作,所述氧化液包括有机酸和导电盐,氧化液的ph在1~6之间,电导率在1.5~10ms/cm之间,氧化电压为250~550v,在金属件表面形成阳极氧化膜;

[0067]

将形成阳极氧化膜的金属件置于染色剂中,使染色剂侵入阳极氧化膜中。

[0068]

本发明提供的制备方法是形成上述特殊结构显色的金属部件的基础,不同于传统的阳极氧化,本发明提供的氧化液采用有机酸为主,添加一定量的导电盐,氧化液的整体ph值在1-6之间,电导率在1.5ms/cm-10ms/cm之间,同时采用了250~550v的高氧化电压环境对金属件进行阳极氧化。在上述条件下可实现起弧,生成表面膜厚均匀的特殊结构的阳极氧化膜,由于光的干涉产生结构色,从不同角度观看产品呈现不同颜色的变化。

[0069]

本发明中阳极氧化膜的多孔层和致密层的形成机理推测是:高压阳极氧化会在金属件的表面形成阻挡层,开始形成的阻挡层会被击穿,形成放电通道,产生微弧放电,在高温下,氧化膜会形成熔融的氧化物。在放电通道中形成巨大的放电压力加上在反应过程中产生的气体压力,两者同时作用下,熔融的氧化物会从放电通道“喷射”出来。从放电通道中“喷射”出来的熔融氧化物会在氧化膜表面以及放电通道内部与槽液相遇,发生冷却、凝固,放电通道会被凝固的氧化物部分淹没,保留一定的多孔层以及覆盖所述多孔层的致密层。随着反应进行,致密层较为薄弱的地方又会发生击穿,形成新的放电通道,不断重复以上过程,这样形成的氧化膜排列有序,在垂直方向上形成以致密层-多孔层-致密层方式周期性排列,形成高低折射率周期排列,形成的氧化膜具备光子晶体条件,从而产生结构色,由于致密层薄弱的地方是随机的,形成的多孔层也是随机不固定的,两者会有错位关系,不断重复以上过程,就形成了相互错位的多个显色区,如图3中显色区a和显色区b所示。

[0070]

在一些实施例中,所述电导率在1.5~10ms/cm之间。

[0071]

若电导率过低,则易导致起弧困难,阳极氧化膜生长不均,膜厚偏薄;若电导率过高,则导致氧化电流过大,阳极氧化膜大部分会被同时击穿,形成的放电火花不但会破环阳

极氧化膜还可能烧蚀产品。

[0072]

在一些实施例中,阳极氧化操作中,电流密度0.5~5a/dm2,氧化时间30~60分钟。

[0073]

在一些实施例中,所述氧化液包括以下重量组分:

[0074]

有机酸4~15g/l、导电盐0.1~2g/l。

[0075]

在一些实施例中,所述有机酸包括苹果酸、丁二酸和草酸中的一种或多种。

[0076]

所述有机酸选自于上述有机弱酸,在阳极氧化过程中对氧化膜的溶解度较小,形成的阳极氧化膜的硬度较高,具备较高的耐磨性能。

[0077]

在一些实施例中,所述导电盐包括草酸盐和/或乙酸盐。

[0078]

采用草酸盐和/或乙酸盐作为导电盐,能够提高氧化液的电导率,同时避免对于氧化液酸性的影响。

[0079]

在一些实施例中,所述氧化液还包括络合剂0.1~1g/l,所述络合剂包括乙二胺四乙酸。

[0080]

在一些实施例中,在进行阳极氧化操作之前,对金属件依次进行cnc、打磨、抛光操作后,再进行除油、中和、水洗操作。

[0081]

通过前处理能够提高金属件表面的平整度和清洁度,有利于后续阳极氧化操作的进行。

[0082]

在一些实施例中,在进行阳极氧化操作之后,对阳极氧化膜进行封孔操作,将带有阳极氧化膜的金属件置于封孔液中,形成封孔层,取出烘干处理。

[0083]

在不同的实施例中,所述封孔液选自醋酸镍封孔剂、乙酸盐封孔剂和有机物封孔剂中的一种或多种。

[0084]

在一些实施例中,在封孔操作之后,对阳极氧化膜进行抛光处理。

[0085]

抛光处理可采用干式抛光轮或者含有研磨皮或研磨液材料的湿式研磨机进行,得到表面光亮,具有陶瓷效果的金属部件。

[0086]

以下通过实施例对本发明进行进一步的说明。

[0087]

实施例1

[0088]

本实施例用于说明本发明公开的金属部件及其制备方法,包括以下操作步骤:

[0089]

前处理:将铝合金经过cnc、打磨、抛光等工艺加工,然后进行除油、中和、水洗处理;

[0090]

阳极氧化:将前处理后的铝合金投入氧化液中,氧化液中包括苹果酸10g/l,草酸钠0.5g/l,氧化液的电导率为1.7ms/cm,ph值为2.26,氧化温度是20℃,电压为400v,氧化时间40分钟;

[0091]

染色:阳极氧化后,将铝合金进行超声、水洗后投入有机染料槽中进行染色,有机染料为:奥野染料105 10g/l,奥野染料101 2g/l;温度22℃,染色时间5min。

[0092]

封孔:染色后,将铝合金超声、水洗后投入封孔槽中,封孔液牌号为odm-ex,10g/l;温度93℃,封孔时间30min,然后烘干处理;

[0093]

抛光:将烘干后的氧化产品用干式抛光轮进行抛光。

[0094]

实施例2

[0095]

本实施例用于说明本发明公开的金属部件及其制备方法,包括以下操作步骤:

[0096]

前处理:将铝合金经过cnc、打磨、抛光等工艺加工,然后进行除油、中和、水洗处

理;

[0097]

阳极氧化:将前处理后的铝合金投入氧化液中,氧化液中包括苹果酸10g/l,草酸钛钾0.5g/l,氧化液的电导率为1.8ms/cm,ph值为2.15,氧化温度是20℃,电压为400v,氧化时间40分钟;

[0098]

染色:阳极氧化后,将铝合金进行超声、水洗后投入有机染料槽中进行染色,有机染料为:奥野染料105 10g/l,奥野染料101 2g/l;温度22℃,染色时间5min。

[0099]

封孔:染色后,将铝合金超声、水洗后投入封孔槽中,封孔液牌号为odm-ex,10g/l;温度93℃,封孔时间30min,然后烘干处理;

[0100]

抛光:将烘干后的氧化产品用干式抛光轮进行抛光。

[0101]

实施例3

[0102]

本实施例用于说明本发明公开的金属部件及其制备方法,包括以下操作步骤:

[0103]

前处理:将铝合金经过cnc、打磨、抛光等工艺加工,然后进行除油、中和、水洗处理;

[0104]

阳极氧化:将前处理后的铝合金投入氧化液中,氧化液中包括苹果酸10g/l,草酸钠0.5g/l,氧化液的电导率为1.7ms/cm,ph值为2.26,氧化温度是20℃,电压为270v,氧化时间40分钟;

[0105]

染色:阳极氧化后,将铝合金进行超声、水洗后投入有机染料槽中进行染色,有机染料为:奥野染料105 10g/l,奥野染料101 2g/l;温度22℃,染色时间5min。

[0106]

封孔:染色后,将铝合金超声、水洗后投入封孔槽中,封孔液牌号为odm-ex,10g/l;温度93℃,封孔时间30min,然后烘干处理;

[0107]

抛光:将烘干后的氧化产品用干式抛光轮进行抛光。

[0108]

实施例4

[0109]

本实施例用于说明本发明公开的金属部件及其制备方法,包括以下操作步骤:

[0110]

前处理:将铝合金经过cnc、打磨、抛光等工艺加工,然后进行除油、中和、水洗处理;

[0111]

阳极氧化:将前处理后的铝合金投入氧化液中,氧化液中包括苹果酸10g/l,草酸钠0.5g/l,氧化液的电导率为1.7ms/cm,ph值为2.26,氧化温度是20℃,电压为520v,氧化时间40分钟;

[0112]

染色:阳极氧化后,将铝合金进行超声、水洗后投入有机染料槽中进行染色,有机染料为:奥野染料105 10g/l,奥野染料101 2g/l;温度22℃,染色时间5min。

[0113]

封孔:染色后,将铝合金超声、水洗后投入封孔槽中,封孔液牌号为odm-ex,10g/l;温度93℃,封孔时间30min,然后烘干处理;

[0114]

抛光:将烘干后的氧化产品用干式抛光轮进行抛光。

[0115]

实施例5

[0116]

本实施例用于说明本发明公开的金属部件及其制备方法,包括以下操作步骤:

[0117]

前处理:将铝合金经过cnc、打磨、抛光等工艺加工,然后进行除油、中和、水洗处理;

[0118]

阳极氧化:将前处理后的铝合金投入氧化液中,氧化液中包括苹果酸11g/l,乙酸锆0.8g/l,氧化液的电导率为1.85ms/cm,ph值为2.18,氧化温度是20℃,电压为400v,氧化

时间40分钟;

[0119]

染色:阳极氧化后,将铝合金进行超声、水洗后投入有机染料槽中进行染色,有机染料为:奥野染料105 10g/l,奥野染料101 2g/l;温度22℃,染色时间5min;

[0120]

封孔:阳极氧化后,将铝合金超声、水洗后投入封孔槽中,封孔液牌号为odm-ex,10g/l;温度93℃,封孔时间30min,然后烘干处理;

[0121]

抛光:将烘干后的氧化产品用干式抛光轮进行抛光。

[0122]

对比例1

[0123]

本对比例用于对比说明本发明公开的金属部件及其制备方法,包括实施例1中大部分的操作步骤,其不同之处在于:

[0124]

氧化液包括草酸10g/l,氧化液的电导率为17.07ms/cm,ph值为1.29。

[0125]

对比例2

[0126]

本对比例用于对比说明本发明公开的金属部件及其制备方法,包括实施例1中大部分的操作步骤,其不同之处在于:

[0127]

阳极氧化步骤中,电压为230v。

[0128]

对比例3

[0129]

本对比例用于对比说明本发明公开的金属部件及其制备方法,包括实施例1中大部分的操作步骤,其不同之处在于:

[0130]

阳极氧化步骤中,电压为580v。

[0131]

对比例4

[0132]

本对比例用于对比说明本发明公开的金属部件及其制备方法,包括实施例1中大部分的操作步骤,其不同之处在于:

[0133]

阳极氧化步骤中,氧化液中包括硫酸10g/l,草酸钠0.5g/l,氧化液的电导率为48.8ms/cm,ph值为1.08。

[0134]

性能测试

[0135]

对上述实施例1~5和对比例1~4制备得到的金属部件进行如下性能测试:外观效果检测:

[0136]

采用d65光源,把产品从0

°

到90

°

转动,同一位置目视壳体外观是否具有红色到红色泛蓝紫色/黄绿色的外观。

[0137]

本发明的实施例1~4的金属部件的目视结果为:表面光亮,具有陶瓷质感,不同角度看呈现红色到红色泛蓝紫色变化。

[0138]

本发明的实施例5的金属部件的目视结果为:表面光亮,具有陶瓷质感,不同角度看呈现红色到红色泛黄绿色变化。

[0139]

对比例1的金属部件的目视结果为:表面有斑点,呈现红色,没有变色效果。

[0140]

对比例2的金属部件的目视结果为:呈现乳白色,没有染上红色,没有变色效果。

[0141]

对比例3的金属部件的目视结果为:呈现红色,没有变色效果。

[0142]

对比例4的金属部件的目视结果为:表面烧灼,基本没有氧化膜,没染上色,没有变色效果。

[0143]

扫描电镜测试:

[0144]

采用扫描电子显微镜观察氧化膜的微观形貌。在进行染色操作之前,截取1cm2左

右的氧化膜,进行喷金处理,然后进行扫描电子显微镜观察,得到的电镜照片如图5~13所示。

[0145]

本发明的实施例1~5的扫描结果如图5~9所示:由图可以看出,本发明制备方法得到的阳极氧化膜存在明显的多孔层和致密层交替的现象,且氧化膜孔间距在200-400nm;

[0146]

对比例1~4的扫描结果如图10~13所示:由图可以看出,对比例1~4得到的阳极氧化膜不存在明显的孔隙分层,氧化膜孔间距在100-200nm。

[0147]

盐雾测试

[0148]

1.盐水浓度:5%,测试温度:35℃,喷雾液ph值(35℃):ph 6.5-7.2。喷雾压力:0.07-0.17mpa;

[0149]

喷雾方法:连续喷雾,喷雾量:1.5

±

0.5ml/hr(漏斗面积80cm2)

[0150]

2.样品放置方法:将样品正面朝上,48h后在所有分节部 一个涂装部进行2mm x-cutting测试。

[0151]

本发明实施例1~5的测试结果为:表面无腐蚀、变色,膜层无剥落,判定ok。

[0152]

对比例1~4的测试结果为:1、3表面无腐蚀,判定ok;2,4表面腐蚀,判定ng。

[0153]

水煮测试

[0154]

试验方法

[0155]

1.恒温水槽温度/时间:80℃

±

2℃,30min;

[0156]

2.在恒温水槽里将试验片浸泡30min,再用抹布把水分除掉,置于常温下放置4hr;

[0157]

3.在试验片上以2mm间隔划棋格

→

粘贴tape后垂直方向强力拉1回。

[0158]

本发明实施例1~5的测试结果为:表面无腐蚀、变色,膜层无剥落,判定ok。

[0159]

对比例1~4的测试结果为:1、3表面无腐蚀,判定ok;2、4表面腐蚀,判定ng。

[0160]

太阳辐射测试

[0161]

在干热40℃下,30%rh,采用氙灯测试设备,设置灯管340nm波段辐照度为0.55w/m2,波长范围300-800nm,保持20小时,再关闭太阳辐射源4小时,50%rh,作为一个循环;一个测试周期为3个循环。测试4小时,24小时,48小时期间需检查样品外观。

[0162]

本发明实施例1~5的测试结果为:产品色差σe≤2.0,判定ok。

[0163]

对比例1~4的测试结果为:产品色差σe>2.0,判定ng。

[0164]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。