1.本发明涉及电解水制氢领域,具体涉及一种用溶剂热法处理阴离子交换膜提高其性能的方法及其应用。

背景技术:

2.作为一种新型可再生的清洁能源,氢气因其高的燃烧热值备受人们的青睐。而作为获取氢气最为直接的方式,电解水技术被认为是实现能源转型的有效途径之一。

3.目前,已工业化的电解水技术主要包括碱性(ae)电解水和质子交换膜(pem) 电解水。ae电解池作为最为成熟的电解水技术虽然具备廉价、使用寿命长的优点,但其较低的电流密度(《0.5a cm-2

)严重限制了ae电解池的能量转化效率。相比而言,pem电解池在结构上封装更为紧凑,因而其有着更快的响应时间,更大的压差以及更高的电流密度(》2a cm-2

)。然而,pem电解池内部的强酸环境使得用于膜电极制备的析氧(oer)催化剂和析氢(her)催化剂主要为基于贵金属材料的iro2和pt/c,这大大提升了pem电解池的构造成本。为了降低构造成本,选用非贵金属材料代替iro2和pt/c是最为直接、有效的方式。而目前文献报道的基于非贵金属材料的oer和her催化剂往往在碱性条件下才能展现出优越的催化活性和稳定性,因此,开发另一种碱性体系的固体聚合物电解质取代pem是实现这一目标的关键所在。

4.阴离子交换膜(aem)电解水,作为一种新型的电解水技术,近年来受到了人们的广泛关注。相比于pem电解池,aem电解池不仅能够有效地继承pem 电解池的结构优势,而且其内部的碱性环境允许制备膜电极的催化剂均为非贵金属催化剂,这大大降低了构造成本。然而,aem电解池技术的工业化发展仍然受到一系列因素的制约,比如催化剂的稳定性、离聚物的解离、阴离子交换膜的化学稳定性以及机械稳定性等。根据目前的文献报道,催化剂的稳定性和阴离子交换膜的化学稳定性已通过一系列结构调整的策略取得了很大的改善。而膜的机械稳定性提升最常见的方式是通过增强剂如zro2的引入来调控,然而,增强剂的引入会不同程度地影响阴离子交换膜的性质如离子交换能力、离子传导能力等,从而降低了整个aem电解器件的效率。

5.增加膜的厚度是提高阴离子交换膜机械强度另一种有效的方法。与增强剂的引入类似,膜厚度的增加虽然能够有效地应对因金属气体扩散层表面不平整存在毛刺而引发的应力集中以及电解过程中气体产物大量生成引起高差压对膜造成破坏的问题,然而,膜厚度的增加意味着oh-在膜内部传输路径的增长,同样会提高膜电极在催化过程中的电荷转移阻抗,降低aem电解器件的效率。

6.因此,在使用厚的阴离子交换膜构建膜电极时,如何利用便捷的方法加速 oh-在膜内部的传输对构建稳定、高效的aem电解水装置以及对实现aem电解水技术的工业化有着重要的现实意义。

技术实现要素:

7.本发明的目的是针对现有技术中存在的上述问题,提供了一种溶剂热法处理阴离子交换膜方法及其应用。

8.为了实现上述发明目的,本发明采用了以下技术方案:一种溶剂热法处理阴离子交换膜方法包括以下步骤:

9.s000、制备阴离子交换膜;

10.s100、将阴离子交换膜裁剪至一定尺寸大小,并置于含有乙二醇/水混合溶液的聚四氟乙烯反应釜中,将该聚四氟乙烯反应釜置于烘箱之中加热;

11.s200、加热完成后取出阴离子交换膜,用去离子水冲洗干净,完成对该阴离子交换膜溶剂热处理,随后,将溶剂热处理后的阴离子交换膜置于1m koh 中,浸泡一定时间,直至该阴离子交换膜发生充分的离子交换。

12.工作原理及有益效果:1、本发明对阴离子交换膜的处理只需通过一步溶剂热法,操作步骤简单。该方法优化了阴离子交换膜内部的离子传输通道,使膜内部的离子传输通道分布更加均匀,促进了离子在膜内部的有效传输,从而提升了相应膜电极的电解水性能。另外,通过本发明方法处理后膜的机械性能没有发生明显变化,说明溶剂热处理在加速了离子传输的同时有效地维持阴离子交换膜高的机械性能;

13.2、通过本发明方法处理后的阴离子交换膜所构建的膜电极在2.0v处的电流密度相比于原始的阴离子交换膜所构建的膜电极有了显著的提高,且在1 a/cm2的大电流密度下电解能稳定运行100h以上,具备一定的工业化应用基础;

14.3、本发明方法不仅适用于实验室所合成的阴离子交换膜,也适用于部分已商业化的阴离子交换膜如faa-3-pk-130膜,xion

tm

复合pention

tm

膜以及 piperion-a膜,表明了该方法的普适性。

15.进一步地,步骤s000中,阴离子交换膜为基于聚芳基哌啶嗡-三联苯骨架的 pap-tp阴离子交换膜,该聚芳基哌啶嗡-三联苯骨架的铵盐部分与三联苯部分的摩尔比例为85:15。

16.进一步地,步骤s100中,将pap-tp阴离子交换膜裁剪至1.5cm

×

1.5cm 大小。

17.进一步地,步骤s100中,乙二醇/水混合溶液中乙二醇和水的体积比为1:2。

18.进一步地,步骤s100中,将聚四氟乙烯反应釜置于烘箱中,在120℃的条件下加热12h。

19.进一步地,步骤s200中,在80℃条件下,将溶剂热处理后的pap-tp阴离子交换膜置于1m koh溶液中浸泡10h,使该pap-tp阴离子交换膜发生充分的离子交换。

20.一种基于溶剂热法处理阴离子交换膜的膜电极制备方法,包括以下步骤:

21.构建oer和her电极时,将oer催化剂ni3fese

x

和her催化剂 ptmoni4/moo2直接原位生在泡沫镍之上;

22.将上述的阴离子交换膜夹在自支撑的oer电极nf-ni3fese

x

和her电极 nf-ptmoni4/moo2之间,组装得到膜电极。

23.进一步地,膜电极由阴离子交换膜、oer催化剂、her催化剂及气体扩散层组成。

24.进一步地,膜电极的阳极和阴极的气体扩散层均是大小为1cm

×

1cm的泡沫镍。

25.一种aem电解池,由上述的一种基于溶剂热法处理阴离子交换膜的膜电极制备方

法制备而成的膜电极组装而成。

附图说明

26.图1是本发明实施例1的流程图。

27.图2是本发明实施例1在溶剂热处理后制备的膜电极示意图。

28.图3是本发明实施例1溶剂热处理前后所构建的aem电解池的lsv曲线图。

29.图4是本发明实施例1溶剂热处理前后所构建的aem电解池的eis曲线图。

30.图5是本发明实施例1溶剂热处理前后的照片。

31.图6是本发明实施例1溶剂热处理前后的拉伸应力-应变变化图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1,

34.如图1所示,本溶剂热法处理阴离子交换膜方法包括以下步骤:

35.s000、制备基于聚芳基哌啶嗡-三联苯骨架的pap-tp阴离子交换膜;

36.其中,pap-tp阴离子交换膜根据文献(nat.energy,2019,4,392.)报道的合成方法制备而成;

37.其中,聚芳基哌啶嗡-三联苯骨架的铵盐部分与三联苯部分的摩尔比例为 85:15;

38.其中,pap-tp阴离子交换膜的厚度为75μm;

39.当然这里的阴离子交换膜也适用于部分已商业化的阴离子交换膜如 faa-3-pk-130膜,xion

tm

复合pention

tm

膜以及piperion-a膜,表明了该方法的普适性;

40.s100、将pap-tp阴离子交换膜裁剪至1.5cm

×

1.5cm大小,并置于含有乙二醇/水混合溶液的聚四氟乙烯反应釜中,其中,乙二醇/水混合溶液中乙二醇和水的体积比为1:2,随后,将该聚四氟乙烯反应釜置于烘箱之中,在120℃的条件下加热12h;

41.对于商业化的阴离子交换膜如厚度为40μm的piperion-a膜,对其溶剂热处理的方式与合成的pap-tp阴离子交换膜类似,不同的是在溶剂热过程中乙二醇和水的体积调整为1:5,这是由于乙二醇过量会使商业膜的机械性能急剧下降,甚至导致膜溶解,因此针对不同类型的阴离子交换膜,合理的选择醇溶剂的量甚至醇溶剂的类型对膜性能的调节有着重要的作用;

42.s200、加热完成后取出pap-tp阴离子交换膜并用去离子水冲洗干净,完成对该膜的溶剂热处理。随后,将溶剂热处理后的pap-tp阴离子交换膜置于1mkoh中,在80℃条件下浸泡10h,使得该膜发生充分的离子交换。

43.其中,无论是对于合成的阴离子交换膜还是商业化的阴离子交换膜,若直接合成/生产oh型膜,其必须在潮湿/增湿和无co2条件下储存,以避免oh型膜干燥以及co2污染形成碳酸盐而降低膜的导电性。因而,为了方便膜的运输和长期储存,合成的膜或者商业化的膜一般是阴离子为cl-,br-或i-等形式。而在电解水的过程中,当阴离子为oh-时更有利于阴极

产生的oh-在膜内部的传导,因此在组装膜电极之前需要将阴离子交换膜置于koh溶液中进行离子交换以达到膜电极最优化的性能。

44.实施例2,

45.一种基于溶剂热法处理阴离子交换膜的膜电极制备方法,基于实施例1的溶剂热法处理阴离子交换膜方法,包括以下步骤:

46.构建oer和her电极时,将oer催化剂ni3fese

x

和her催化剂 ptmoni4/moo2直接原位生在泡沫镍之上;

47.其中,膜电极作为aem电解池的核心部分,主要由阴离子交换膜,oer 催化剂、her催化剂以及气体扩散层组成;

48.优选地,阳极和阴极的气体扩散层均是大小为1cm

×

1cm的泡沫镍(nf );

49.将实施例1的阴离子交换膜夹在自支撑的oer电极nf-ni3fese

x

和her电极nf-ptmoni4/moo2之间,组装得到膜电极,如图2。

50.这里的阴离子交换膜可以是pap-tp阴离子交换膜,也可以是其他商业化的阴离子交换膜,均通过实施例1的方法处理过。

51.实施例3,

52.一种aem电解池,基于实施例2制备而成的膜电极组装而成。

53.在本实施例中,aem电解池的电解质溶液选用的是1m koh溶液,在电解过程中通过蠕动泵分别从aem电解池的阳极和阴极进料。

54.aem电解池组装过程中,将电解质溶液先通过油浴锅加热至80℃后,再通过蠕动泵将加热后的电解质溶液分别传送到aem电解池的阳极和阴极。

55.实施例4,

56.本实施例采用实施例3的aem电解池在autolab电化学工作站进行电化学测试。

57.在电化学测试前,先将电解质溶液循环20min以确保整个测试系统的温度恒定,随后,对整个电解池先进行循环伏安曲线(cv)的扫描活化,待cv曲线保持稳定后进行线性伏安扫描(lsv)测试。

58.其中,lsv测试的电压范围为1.0~2.6v,扫速为10mv/s。

59.随后,采用两电极法测试aem电解池在80℃下,1.8v处的交流阻抗(eis),阻抗的测试频率范围为100khz-0.1hz,振幅为10mv。

60.通过本实施例的测试得出基于实验室合成的不同厚度的pap-tp阴离子交换膜以及上述商业化的膜在溶剂热处理前后所构建的aem电解池电解水性能见下表1:

[0061][0062]

[0063]

表1

[0064]

其中,表1中以80℃下加热的1m koh为电解液时,测试采用各种膜所构建的aem电解池在2.0v处的电流密度。根据表1的测试数据,可以证明所有的膜在经过实施例1的方法相比于原始的阴离子交换膜所构建的膜电极都有显著提升。

[0065]

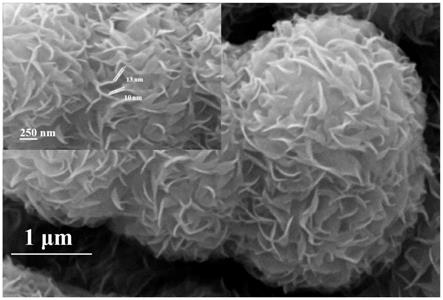

图3是实施例1中pap-tp阴离子交换膜在溶剂热处理前后所构建aem电解池的lsv曲线图。从图中可以看出,pap-tp阴离子交换膜在经过溶剂热处理以后,其构建的aem电解池的电解水性能有了明显的提升。

[0066]

图4是实施例1中pap-tp阴离子交换膜在溶剂热处理前后所构建aem电解池的eis曲线图。结合等效电路的分析发现pap-tp阴离子交换膜在经过溶剂热处理以后,其构建的aem电解池的阻抗从0.61ω降低到了0.48ω,考虑到测试过程中,电解池器件的构造材料、催化剂以及电解质溶液都是相同的,因而,整个体系阻抗的降低只来源于阴离子交换膜。从交流阻抗的测试可以得出 pap-tp阴离子交换膜在溶剂热处理之后,有效地加速了膜内部的离子传输,提高了相应的aem电解池的电解水性能。

[0067]

图5反映的是实施例1中pap-tp阴离子交换膜在溶剂热处理前后的溶胀度变化,从图中可以看出,pap-tp阴离子交换膜在经过溶剂热处理以后,尺寸基本没有发生变化。

[0068]

图6是实施例1中pap-tp阴离子交换膜在溶剂热处理前后拉伸应力-应变的变化,从图中可以看出pap-tp阴离子交换膜在经过溶剂热处理以后,其拉伸应力和应变只有轻微的降低,这表明溶剂热处理在促进膜内部离子传输的同时有效地维持了阴离子交换膜的机械强度。

[0069]

综上所述,本发明提出的溶剂热法处理阴离子交换膜的方法,不仅能够优化阴离子交换膜内部的离子传输通道,加速催化过程oh-在膜内部的传导,而且能够有效地维持膜的机械强度,处理方法简单,对实现aem电解水的工业化应用有着实用价值。

[0070]

本发明未详述部分为现有技术,故本发明未对其进行详述。

[0071]

可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

[0072]

尽管本文较多地使用了专业术语,但并不排除使用其他术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

[0073]

本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上做任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。