1.本发明属于包含钼元素及硫化物的催化剂技术领域,具体涉及一种二硫化钼/钴复合催化剂及其制备方法与应用。

背景技术:

2.随着全球能源需求上涨,氢能源作为一种清洁可持续能源具有很大的发展潜力。其中电解水析氢(her)因其可大规模应用、产氢气纯度高的特性受到了广泛关注。铂是目前最高效的her电催化剂,然而其较差的稳定性以及高昂的价格限制了其在商业上的广泛应用。因此,开发一种成本低廉,性能优越,稳定性好的电催化剂材料用于her变得十分迫切。

3.二硫化钼作为一种非贵金属催化剂,为层状材料,具有催化活性高、稳定性好、资源丰富、成本低廉等特点。单层二硫化钼由两层硫原子将一层钼原子夹杂在中间形成类似三明治的结构,是一个具有直接带隙的半导体,二硫化钼的催化活性主要来自于钼的边界位点,基面内活性位点活性很低。如何激活二硫化钼基面的催化活性,提升其析氢性能,是行业内普遍关注的科学问题。

4.钴基材料作为能源转化和存储领域的候选材料,在碱性或近中性水溶液中显示出优异的电催化性能。与其他第一行过渡金属相比,钴基材料以其独特的电子结构而显示出优异的电化学活性。此外,钴基氧化物/氢氧化物具有丰富的表面缺陷,无序晶格和低配位位点,而这些位点数量与电催化反应能垒紧密相关。

5.本发明结合二硫化钼和钴基材料的优点,运用电沉积法制备出一种可同时实现her和oer(电解水析氧)的双功能催化剂,通过引入钴基材料,提高了二硫化钼材料的本征活性,构造的异质界面有利于电荷传输,降低电荷传输壁垒,提高电导率,由此活化二硫化钼本身活性不高的基面活性位点,使得催化剂的析氢性能进一步提升,并且赋予二硫化钼/钴复合催化剂一定的析氧性能。在优化材料性能的同时,提高了原料利用率,降低了生产能耗,简化了工艺流程,适于大规模工业化生产。

技术实现要素:

6.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种二硫化钼/钴复合催化剂及其制备方法与应用,该催化剂催化活性高,稳定性好,使用寿命长,用于her具有突出的优势。

7.为解决上述技术问题,本发明提供的技术方案是:

8.提供一种二硫化钼/钴复合催化剂,所述催化剂包括碳布及密集生长在碳布表面的一层二硫化钼材料,所述二硫化钼材料具有由二硫化钼纳米片密集团簇得到的花球形状,并且在二硫化钼纳米片表面覆有一层金属钴层。

9.按上述方案,二硫化钼纳米片密集团簇得到的花球直径为1~5μm,单层二硫化钼纳米片厚度为5~25nm。二硫化钼纳米片物相为2h相。

10.按上述方案,所述金属钴层厚度为5~10nm。钴层厚度太小性能提升不明显,厚度

太大会覆盖二硫化钼本身的活性位点,性能反而降低。

11.本发明还提供上述二硫化钼/钴复合催化剂的制备方法,具体步骤如下:

12.4)对碳布进行预处理:将碳布置于管式炉中加热除去碳布表面油性物质,然后用去离子水超声清洗(除去碳布表面残余的杂质);

13.5)将步骤1)预处理后的碳布置于钼盐和硫脲的混合溶液中进行水热反应,得到二硫化钼包覆的碳布;

14.6)将步骤2)所得二硫化钼包覆的碳布置于钴盐溶液中,采用电化学方法在二硫化钼表面沉积金属钴层,得到二硫化钼/钴复合催化剂。

15.按上述方案,步骤1)将碳布置于管式炉中加热条件为:在空气气氛下加热至600~700℃并保温30~60min。

16.按上述方案,步骤2)所述钼盐为钼酸钠,钼酸铵,钼酸钾中的一种。

17.按上述方案,步骤2)所述钼盐和硫脲的混合溶液由钼盐和硫脲溶于水得到,其中钼盐的浓度为0.03~0.1mol/l,所述钼盐和硫脲的摩尔比为1:2~5。

18.按上述方案,步骤2)所述水热反应条件为:水热反应温度为120~180℃,水热反应时间为20~48小时。

19.按上述方案,步骤3)中钴盐为氯化钴,硝酸钴,草酸钴中的一种。

20.按上述方案,步骤3)所述钴盐溶液浓度为0.1~0.5mol/l。

21.按上述方案,步骤3)采用电化学方法在二硫化钼表面沉积金属钴层,具体方法为:基于三电极体系,以铂夹固定的二硫化钼包覆的碳布为工作电极,饱和甘汞电极为参比电极,石墨碳棒为对电极,采用恒电压法进行电沉积。

22.按上述方案,采用恒电压法进行电沉积,电压为-1.0~-5.0v,电沉积时间为1~30min。

23.本发明还包括上述二硫化钼/钴复合催化剂在电催化析氢及电催化析氧方面的应用。

24.本发明首先在碳布表面依靠水热反应生长一层二维层状结构的二硫化钼,结构稳定,进一步采用阴极电沉积法,将二硫化钼包覆的碳布置于钴盐溶液中,采用恒电压法在二硫化钼表面沉积金属钴层,得到二硫化钼/钴复合催化剂。金属钴的掺入,对二硫化钼的晶格具有调节作用,提高了材料的本征活性,构造的异质界面有利于电荷传输,降低电荷传输壁垒,提高电导率,由此活化二硫化钼本身活性不高的基面活性位点,使得催化剂的析氢性能进一步提升。

25.本发明的有益效果在于:1、本发明提供的二硫化钼/钴复合催化剂降低了电解水的过电势,有效的提升了电解水产氢的效率,并且钴在二硫化钼上分布均匀,各组分结合紧密,稳定性好,用于电催化析氢可重复利用,使用寿命长,并且该二硫化钼/钴复合催化剂还具有一定的析氧性能,这是纯相二硫化钼材料并不具备的。2、本发明的制备方法操作简单快捷,对设备要求低,在优化材料性能的同时,提高了原料利用率,降低了生产能耗,简化了工艺流程,适于大规模工业化生产。

附图说明

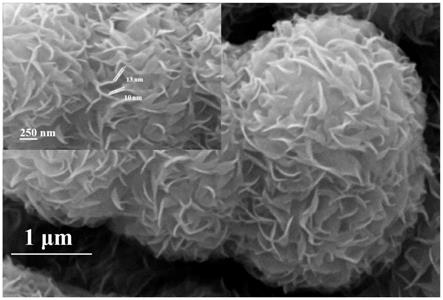

26.图1为本发明实施例1步骤2)二硫化钼包覆的碳布的sem图;

27.图2为实施例1的局部放大图;

28.图3为实施例1制备的二硫化钼/钴复合催化剂的sem图;

29.图4为实施例1制备的二硫化钼包覆的碳布以及二硫化钼/钴复合催化剂在1.0m koh溶液中的her性能测试图;

30.图5为实施例1制备的二硫化钼/钴复合催化剂的her使用寿命测试图;

31.图6为实施例1制备的二硫化钼/钴复合催化剂在1.0m的koh溶液中的催化析氢稳定性测试图;

32.图7为实施例2制备的二硫化钼包覆的碳布以及三种二硫化钼/钴复合催化剂在1.0m koh溶液中的her性能测试图;

33.图8为实施例3制备的二硫化钼包覆的碳布以及三种二硫化钼/钴复合催化剂在1.0m koh溶液中的her测试图;

34.图9为实施例4制备的二硫化钼包覆的碳布以及三种二硫化钼/钴复合催化剂在1.0m koh溶液中的oer性能测试图。

具体实施方式

35.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步详细描述。

36.实施例1

37.一种二硫化钼/钴复合催化剂,其制备方法如下:

38.1)首先对碳布进行预处理:将碳布置于管式炉中,在空气加热至中600℃并保温30min,除去表面不亲水的涂层,然后用去离子水超声处理30min后清洗,除去碳布表面残余的杂质;

39.2)将0.01mol钼酸钠,0.03mol硫脲加入30ml去离子水中搅拌30min,得到钼盐和硫脲的混合溶液,将步骤1)预处理后的碳布放入钼盐和硫脲的混合溶液中于180℃水热反应24h,在碳布上生长得到一层二硫化钼,将二硫化钼包覆的碳布用去离子水和无水乙醇洗涤2~3次,放入60℃的鼓风干燥箱中烘干备用;

40.3)将0.01mol氯化钴加入100ml去离子水中,搅拌30min得到0.1mol/l的氯化钴溶液,将二硫化钼包覆的碳布(尺寸为1cm

×

1cm)用铂夹固定在工作电极上,以饱和甘汞电极为参比电极,石墨碳棒为对电极,浸入氯化钴溶液中,外加-2.0v电压电沉积5min,在二硫化钼表面沉积金属钴层,将制备好的材料用去离子水和无水乙醇洗涤2~3次,放入60℃的鼓风干燥箱中烘干,得到二硫化钼/钴复合催化剂(记为-2.0v-5minco@mos2)。

41.本实施例步骤2)二硫化钼包覆的碳布的sem图及其放大图见图1和图2所示,步骤3)制备的二硫化钼/钴复合催化剂的sem图如图3所示,由图可见,碳布表面生长的二硫化钼材料由二硫化钼纳米片密集团簇得到,具有花球形状,二硫化钼纳米片形成的花球尺寸约为2.5~3.5μm,纳米片厚度约为5~25nm。二硫化钼/钴复合催化剂在二硫化钼纳米片表面附有一层钴,钴层厚度约为5~10nm。

42.测试本实施例步骤2)制备的二硫化钼包覆的碳布(记为pure mos2)以及二硫化钼/钴复合催化剂在1.0m koh溶液中的her性能,测试条件为三电极电化学体系,电化学工作站为上海辰华chi660e电化学工作站,参比电极为饱和甘汞电极,对电极为碳棒,工作电

极为使用铂夹固定的催化剂样品(本实施例步骤2)制备的二硫化钼包覆的碳布或二硫化钼/钴复合催化剂),样品大小为0.6cm

×

0.6cm,测试电位范围为-1~-1.5v,扫描速率5mv/s。测试结果如图4所示,可见,与步骤2)制备的二硫化钼包覆的碳布相比,本实施例制备的二硫化钼/钴复合催化剂析氢性能显著提升。

43.通过电流-时间法测试本实施例制备的二硫化钼/钴复合催化剂的her使用寿命。测试条件为采用三电极电化学体系,电化学工作站为上海辰华chi660e电化学工作站,参比电极为饱和甘汞电极,对电极为碳棒,工作电极为使用铂夹固定的催化剂样品(本实施例制备的二硫化钼/钴复合催化剂),样品大小为0.6cm

×

0.6cm,测试电位为-1.3v,测试时间为86400s。催化剂的使用寿命测试图如图5所示,可以看出,该催化剂在0~16h使用时间内,电流密度保持稳定无明显衰减,证明本实施例制备的二硫化钼/钴复合催化剂稳定性好,使用寿命持久。

44.为了评估本实施例制备的二硫化钼/钴复合催化剂在1.0m的koh溶液中的催化析氢稳定性,根据上海辰华chi660e电化学工作站循环伏安法(cyclic voltammetry),即cv测试,采用上述her性能测试相同的条件,以100mv s-1

的扫描速率对该催化剂样品进行了超16h连续的cv测试,在此条件下一次完整的cv测试需要4s。如图6所示为该催化剂样品持续催化16h后的极化曲线与首次曲线对比图,可以看出,16h cv循环后的极化曲线与首次曲线重合性较好,电流密度并没有明显衰减,证明该催化剂具有出色的循环稳定性。

45.实施例2

46.一种二硫化钼/钴复合催化剂,其制备方法如下:

47.1)首先对碳布进行预处理:将碳布置于管式炉中,在空气加热至中600℃并保温30min,除去表面不亲水的涂层,然后用去离子水超声处理30min后清洗,除去碳布表面残余的杂质;

48.2)将0.01mol钼酸铵,0.03mol硫脲加入30ml去离子水中搅拌30min,得到钼盐和硫脲的混合溶液,将步骤1)预处理后的碳布放入钼盐和硫脲的混合溶液中于180℃水热反应24h,在碳布上生长得到一层二硫化钼,将二硫化钼包覆的碳布用去离子水和无水乙醇洗涤2~3次,放入60℃的鼓风干燥箱中烘干备用;

49.3)将0.015mol硝酸钴加入100ml去离子水中,搅拌30min得到0.15mol/l的硝酸钴溶液,分为三份,将二硫化钼包覆的碳布(尺寸为1cm

×

1cm)用铂夹固定在工作电极上,以饱和甘汞电极为参比电极,石墨碳棒为对电极,浸入硝酸钴溶液中,三份分别外加-1.0v/-2.0v/-5.0v电压电沉积5min,在二硫化钼表面沉积金属钴层,将制备好的材料用去离子水和无水乙醇洗涤2~3次,放入60℃的鼓风干燥箱中烘干,得到三种二硫化钼/钴复合催化剂(分别记为-1.0v-5minco@mos2、-2.0v-5minco@mos2、-5.0v-5minco@mos2)。

50.测试本实施例步骤2)制备的二硫化钼包覆的碳布(记为pure mos2)以及三种二硫化钼/钴复合催化剂在1.0m koh溶液中的her性能,测试条件与实施例1相同,测试结果如图7所示,可见阴极电沉积电压大小对催化剂析氢性能有一定影响,在电压为-2.0v时催化剂析氢性能最好。

51.实施例3

52.一种二硫化钼/钴复合催化剂,其制备方法如下:

53.1)首先对碳布进行预处理:将碳布置于管式炉中,在空气加热至中600℃并保温

30min,除去表面不亲水的涂层,然后用去离子水超声处理30min后清洗,除去碳布表面残余的杂质;

54.2)将0.01mol钼酸钾,0.03mol硫脲加入30ml去离子水中搅拌30min,得到钼盐和硫脲的混合溶液,将步骤1)预处理后的碳布放入钼盐和硫脲的混合溶液中于180℃水热反应24h,在碳布上生长得到一层二硫化钼,将二硫化钼包覆的碳布用去离子水和无水乙醇洗涤2~3次,放入60℃的鼓风干燥箱中烘干备用;

55.3)将0.02mol草酸钴加入100ml去离子水中,搅拌30min得到0.2mol/l的草酸钴溶液,分为三份,将二硫化钼包覆的碳布(尺寸为1cm

×

1cm)用铂夹固定在工作电极上,以饱和甘汞电极为参比电极,石墨碳棒为对电极,浸入草酸钴溶液中,三份外加-2.0v电压分别电沉积1min/5min/10min,在二硫化钼表面沉积金属钴层,将制备好的材料用去离子水和无水乙醇洗涤2~3次,放入60℃的鼓风干燥箱中烘干,得到三种二硫化钼/钴复合催化剂(分别记为-2.0v-1minco@mos2、-2.0v-5minco@mos2、-2.0v-10minco@mos2)。

56.测试本实施例步骤2)制备的二硫化钼包覆的碳布(记为pure mos2)以及三种二硫化钼/钴复合催化剂在1.0m koh溶液中的her性能,测试条件与实施例1相同,测试结果如图8所示,由图可见,阴极电沉积时间长短对催化剂析氢性能有影响,且当电沉积时间为5min时催化剂析氢性能最好。

57.实施例4

58.一种二硫化钼/钴复合催化剂,其制备方法如下:

59.1)首先对碳布进行预处理:将碳布置于管式炉中,在空气加热至中600℃并保温30min,除去表面不亲水的涂层,然后用去离子水超声处理30min后清洗,除去碳布表面残余的杂质;

60.2)将0.01mol钼酸钾,0.03mol硫脲加入30ml去离子水中搅拌30min,得到钼盐和硫脲的混合溶液,将步骤1)预处理后的碳布放入钼盐和硫脲的混合溶液中于180℃水热反应24h,在碳布上生长得到一层二硫化钼,将二硫化钼包覆的碳布用去离子水和无水乙醇洗涤2~3次,放入60℃的鼓风干燥箱中烘干备用;

61.3)将0.02mol硝酸钴加入100ml去离子水中,搅拌30min得到0.2mol/l的硝酸钴溶液,分为三份,将二硫化钼包覆的碳布(尺寸为1cm

×

1cm)用铂夹固定在工作电极上,以饱和甘汞电极为参比电极,石墨碳棒为对电极,浸入硝酸钴溶液中,三份外加-2.0v电压分别电沉积10min/20min/30min,在二硫化钼表面沉积金属钴层,将制备好的材料用去离子水和无水乙醇洗涤2~3次,放入60℃的鼓风干燥箱中烘干,得到三种二硫化钼/钴复合催化剂(分别记为-2.0v-10minco@mos2、-2.0v-20minco@mos2、-2.0v-30minco@mos2)。

62.测试本实施例步骤2)制备的二硫化钼包覆的碳布(记为pure mos2)以及三种二硫化钼/钴复合催化剂在1.0m koh溶液中的oer性能,测试条件为三电极电化学体系,电化学工作站为上海辰华chi660e电化学工作站,参比电极为饱和甘汞电极,对电极为碳棒,工作电极为使用铂夹固定的催化剂样品(本实施例步骤2)制备的二硫化钼包覆的碳布或三种二硫化钼/钴复合催化剂),样品大小为0.6cm

×

0.6cm,测试电位范围为-0.05v~0.95v,扫描速率5mv/s。测试结果如图9所示,由图可见,阴极电沉积时间长短对催化剂析氧性能有影响,且当电沉积时间为20min时催化剂析氧性能最好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。