1.本公开涉及涡轮叶片以及燃气轮机。

背景技术:

2.作为燃气轮机等的涡轮叶片,有时使用在叶片前端部设置有冷却腔室的涡轮叶片。

3.例如,在专利文献1公开有一种燃气轮机的涡轮叶片,该涡轮叶片具有叶片形部和叶端护罩,在叶片形部设置有多个半径方向冷却孔,并且在叶端护罩内设置有与前述的半径方向冷却孔连通的内部扩大部(腔室)。供给到半径方向冷却孔的冷却介质在通过该半径方向冷却孔后,向叶端护罩内的内部扩大部导入,之后向涡轮叶片的外部放出。这样,涡轮叶片的叶片形部以及叶端护罩被冷却。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2000-297604号公报

技术实现要素:

7.发明要解决的课题

8.另外,对燃气轮机等的旋转叶片(动叶片)作用与涡轮转子的旋转相伴的离心载荷。当对涡轮叶片施加大的离心载荷时,涡轮叶片的寿命可能变短,因此期望降低作用于涡轮叶片的离心载荷。

9.鉴于上述的情况,本发明的至少一实施方式的目的在于提供能够降低作用于涡轮叶片的离心载荷的涡轮叶片以及燃气轮机。

10.用于解决课题的方案

11.本发明的至少一实施方式的涡轮叶片具备:

12.叶片形部,其沿叶片高度方向延伸,且具有在前缘与后缘之间延伸的压力面以及负压面;

13.护罩部,其位于比所述叶片形部靠叶片前端侧的位置;

14.圆角部,其由弯曲面形成,且与所述护罩部的所述叶片形部侧的端部连接;

15.至少一个第一冷却孔,其在所述叶片形部的内部沿叶片高度方向延伸;

16.至少一个冷却腔室,其至少局部地设置在所述护罩部的内部,且与所述至少一个第一冷却孔连通;以及

17.第二冷却孔,其与所述至少一个冷却腔室连接并且在所述护罩部的表面开口,

18.其中,

19.所述叶片形部具有在所述叶片高度方向上的基准位置处最大叶片厚度成为最小的基准叶片形,

20.所述至少一个冷却腔室包括以在所述叶片高度方向上与所述圆角部重叠的方式

延伸的腔室,

21.所述腔室在包括该腔室的与所述叶片高度方向正交的截面中在将所述基准叶片形的轮廓沿所述叶片高度方向投影到所述截面而得到的区域的内侧以及外侧的范围内延伸。

22.另外,本发明的至少一实施方式的燃气轮机具备:

23.上述的涡轮叶片;

24.燃烧器,其用于生成在设置所述涡轮叶片的燃烧气体流路流动的燃烧气体。

25.发明效果

26.根据本发明的至少一实施方式,提供能够减少作用于涡轮叶片的离心载荷的涡轮叶片以及燃气轮机。

附图说明

27.图1是应用一实施方式的涡轮叶片的燃气轮机的概要结构图。

28.图2是沿从负压面朝向压力面的方向观察一实施方式的涡轮叶片(动叶片)而得到的概要图。

29.图3是从叶片高度方向观察图2所示的涡轮叶片而得到的图,且是图2的a-a向视图。

30.图4是图3的b-b向视概要剖视图。

31.图5是从叶片高度方向观察一实施方式的腔室而得到的示意图。

32.图6是一实施方式的包括腔室的涡轮叶片的剖视示意图。

33.图7是一实施方式的包括腔室的涡轮叶片的剖视示意图。

34.图8是一实施方式的包括腔室的涡轮叶片的剖视示意图。

35.图9是一实施方式的包括腔室的涡轮叶片的剖视示意图。

36.图10是示出一实施方式的包括腔室的涡轮叶片的图。

具体实施方式

37.以下,参照附图对本发明的几个实施方式进行说明。但是,作为实施方式而记载或附图所示的结构部件的尺寸、材质、形状、其相对的配置等并不意在将本发明的范围限定于此,而只不过是说明例。

38.(燃气轮机的结构)

39.首先,对应用几个实施方式的涡轮叶片的燃气轮机进行说明。

40.图1是应用一实施方式的涡轮叶片的燃气轮机的概要结构图。如图1所示,燃气轮机1具备:压缩机2,其用于生成压缩空气;燃烧器4,其用于使用压缩空气以及燃料而产生燃烧气体;以及涡轮6,其构成为由燃烧气体驱动旋转。在发电用的燃气轮机1的情况下,在涡轮6连结有未图示的发电机。

41.压缩机2包括:多个静叶片16,它们固定于压缩机机室10侧;以及多个动叶片18,它们以相对于静叶片16交替排列的方式插设于转子8。向压缩机2输送从空气获取口12获取的空气,该空气通过多个静叶片16以及多个动叶片18并被压缩从而成为高温高压的压缩空气。

42.向燃烧器4供给燃料以及由压缩机2生成的压缩空气,在该燃烧器4中燃料与压缩空气混合、燃烧,并生成作为涡轮6的工作流体的燃烧气体。如图1所示,也可以在外壳20内以转子为中心沿着周向配置多个燃烧器4。

43.涡轮6具有形成于涡轮机室22内的燃烧气体流路28,且包括设置于该燃烧气体流路28的多个静叶片24以及动叶片26。静叶片24固定于涡轮机室22侧,沿着转子8的周向排列的多个静叶片24构成静叶片列。另外,动叶片26插设于转子8,沿着转子8的周向排列的多个动叶片26构成动叶片列。静叶片列与动叶片列在转子8的轴向上交替地排列。

44.在涡轮6中,流入到燃烧气体流路28的来自燃烧器4的燃烧气体通过多个静叶片24以及多个动叶片26,从而驱动转子8旋转,由此,与转子8连结的发电机被驱动而生成电力。驱动涡轮6后的燃烧气体经由排气室29而向外部排出。

45.在几个实施方式中,涡轮6的动叶片26或静叶片24中的至少一方是以下说明的涡轮叶片30。

46.(涡轮叶片的结构)

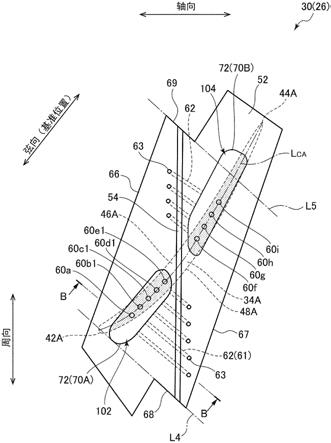

47.以下,对几个实施方式的涡轮叶片30更详细地进行说明。图2是沿从负压面朝向压力面的方向(沿着转子周向的方向)观察一实施方式的涡轮叶片30(动叶片26)而得到的概要图。图3是从叶片高度方向观察图2所示的涡轮叶片30而得到的图,且是图2的a-a向视图。图4是图3的b-b向视概要剖视图。另外,图10是示出与图4不同的实施方式的涡轮叶片30的图,且是相当于图3的b-b向视概要截面的图。需要说明的是,在图2中,省略用于封堵腔室的开口的塞(后述;参照图4)的图示。

48.如图2~图4所示那样,一实施方式的涡轮叶片30(动叶片26)具备:平台32;叶片形部34及叶片根部36,它们与平台32连接;护罩部52,其位于比叶片形部34靠叶片前端侧的位置;以及圆角部40,其与护罩部52连接。另外,涡轮叶片30具备用于减少涡轮叶片30的叶片前端部处的流体泄漏的翅片54。

49.叶片形部34沿叶片高度方向(跨度方向)延伸,并具有作为叶片高度方向上的两端部的基端部38以及前端部39,且在基端部38侧与平台32连接。另外,叶片形部34具有沿着叶片高度方向延伸的前缘42以及后缘44,并且具有在前缘42与后缘44之间延伸的压力面46以及负压面48。需要说明的是,叶片形部34也可以具有在叶片高度方向上随着从基端部38趋向前端部39而扭转的形状。

50.叶片根部36在叶片高度方向上隔着平台32而位于与叶片形部34相反的一侧。叶片根部36包括具有凹凸形状的卡合部,该卡合部卡合于在与转子8一起旋转的转子盘(未图示)设置的叶片槽,从而涡轮叶片30安装于涡轮6的转子8。

51.需要说明的是,在涡轮叶片30安装于转子8的状态下,叶片高度方向成为沿着涡轮6的径向的方向。即,涡轮叶片30的叶片高度方向与涡轮6的径向大致一致。

52.如图2或图4所示,圆角部40由弯曲面40a形成,且与护罩部52的叶片形部34侧的端部连接。圆角部40也可以与护罩部52中的沿着叶片高度正交方向延伸的平坦面52a连接。通过由弯曲面40a形成的圆角部40,能够缓和护罩部52的与叶片形部34连接的连接部处的应力集中。

53.在此,将在叶片高度方向上叶片形部34的最大叶片厚度成为最小的位置定义为基准位置pa,将基准位置处的叶片形部34的叶片形定义为基准叶片形34a。即,叶片形部34具

有在叶片高度方向上的基准位置pa处最大叶片厚度成为最小的基准叶片形34a。需要说明的是,基准位置pa在叶片高度方向上与从基端部38侧朝向前端部39侧的方向上的圆角部的开始位置大致一致。

54.需要说明的是,在图3中,以虚线示出沿叶片高度方向投影到与叶片高度方向正交的面的上述的基准叶片形34a。基准叶片形34a具有前缘42a以及后缘44a和压力面46a以及负压面48a。将基准叶片形34a的前缘42a与后缘44a连结的方向是基准叶片形34a的弦向。另外,在图3中,示出基准叶片形34a的弧线(camber line)lca。以下,也将基准叶片形34a的前缘42a、后缘44a、压力面46a或负压面48a等单纯称为前缘42a、后缘44a、压力面46a或负压面48a等。

55.护罩部52借助圆角部40而固定于叶片形部34的前端部39。如图3所示,护罩部52具有:上游侧端面66,其位于在涡轮6的燃烧气体流路28(参照图1)流动的流体(燃烧气体)的上游侧;以及下游侧端面67,其位于该流体(燃烧气体)的下游侧。另外,护罩部52具有:第一抵接面68(接触面),其位于基准叶片形34a的前缘42a侧;以及第二抵接面69(接触面),其位于基准叶片形34a的后缘44a侧。第一抵接面68以及第二抵接面69沿着叶片高度方向延伸,并且在叶片高度方向观察下沿与转子8的周向和/或轴向(以下,也简称为周向或轴向。)交叉的方向延伸。

56.护罩部52的接触面(第一抵接面68以及第二抵接面69)设置为与相邻的涡轮叶片30的护罩部52对置。即,某一涡轮叶片30的护罩部52的第一抵接面68与和该涡轮叶片30相邻的涡轮叶片30的护罩部52的第二抵接面69对置,且能够与该第二抵接面69抵接。另外,某一涡轮叶片30的护罩部52的第二抵接面69与和该涡轮叶片30相邻的涡轮叶片30的护罩部52的第一抵接面68对置,且能够与该第一抵接面68抵接。由此,涡轮叶片30的周向和/或轴向上的移动被限制。

57.翅片54设置为从护罩部52向叶片前端侧突出,且沿着周向延伸。由沿周向排列的多个涡轮叶片30的翅片54形成环状的密封部。

58.涡轮叶片30还具备多个第一冷却孔60(60a~60i)、至少一个冷却腔室70(70a、70b)以及多个第二冷却孔62。

59.多个第一冷却孔60分别在叶片形部34的内部沿着叶片高度方向延伸。典型地,多个第一冷却孔60沿着叶片形部34的弧线排列。冷却腔室70至少局部地设置在护罩部52的内部,且与至少一个第一冷却孔60连通。多个第二冷却孔62分别与冷却腔室70连接并且在护罩部52的表面开口。第二冷却孔62既可以在护罩部52的叶片前端侧端面52b(参照图4)开口,或者也可以在护罩部52的上游侧端面66或下游侧端面67开口。

60.需要说明的是,在冷却腔室70的叶片高度方向上的叶片前端侧的端部开口设置用于封堵该端部开口的塞74。由此,冷却腔室70内的流体从端部开口的漏出被抑制。

61.塞74也可以具有平板形状。塞74例如也可以如图4所示那样,嵌入于在护罩部52的叶片前端侧端面52b沿着冷却腔室70的轮廓设置的切缺部。塞74的面与护罩部52的叶片前端侧端面52b也可以共面。或者,塞74例如也可以如图10所示那样,嵌入于在叶片前端侧端面52b上沿着冷却腔室70的轮廓设置的堆焊部75设置的槽。或者,虽未特别图示,但塞74也可以嵌入于在冷却腔室70的内壁面(侧壁面)78设置的槽。

62.在图2~图4所示的例示性的实施方式中,至少一个冷却腔室70包括:前缘侧腔室

70a;以及后缘侧腔室70b,其在基准位置pa处的叶片形部34(即,基准叶片形34a)的弦向(参照图3)上位于比前缘侧腔室70a靠后缘(44a)侧的位置。

63.在前缘侧腔室70a连接有多个第一冷却孔60a~60e。第一冷却孔60a、60b、60c、60d、60e沿着弧线lca从前缘42a侧朝向后缘44a侧依次排列。在后缘侧腔室70b连接有多个第一冷却孔60f~60i。第一冷却孔60f、60g、60h、60i沿着弧线lca从前缘42a侧朝向后缘44a侧依次排列。

64.在图2~图4所示的例示性的实施方式中,第一冷却孔60在冷却腔室70的底面76开口。另外,第二冷却孔62在冷却腔室70的内壁面(侧壁面)78开口。

65.经由在涡轮叶片30的叶片根部36的端部开口的入口开口58而向多个第一冷却孔60供给冷却流体(例如空气)。供给到第一冷却孔60的冷却流体在第一冷却孔60朝向叶片前端侧流动,并在通过第一冷却孔60后,滞留于冷却腔室70内。冷却腔室70内的冷却流体在第二冷却孔62流动,并经由位于护罩部52的表面的开口63而向涡轮叶片30的外部放出。这样,通过使冷却流体在涡轮叶片30的内部流动,从而冷却包括叶片形部34以及护罩部52的涡轮叶片30。

66.在几个实施方式中,冷却腔室70中的至少一个为以下叙述的腔室72。即,腔室72以在叶片高度方向上与圆角部40重叠的方式延伸,并且在包括该腔室72的与叶片高度方向正交的截面中,在将基准叶片形34a的轮廓沿叶片高度方向投影到所述截面而得到的区域(示出为图3的基准叶片形34a的区域)的内侧以及外侧的范围内延伸。

67.需要说明的是,涡轮叶片30在腔室72的叶片高度方向的延伸区域内的至少一个位置具有上述的截面(腔室72在基准叶片形34a的轮廓的投影区域的内侧以及外侧的范围内延伸那样的截面)即可。例如,涡轮叶片30也可以在叶片高度方向上的腔室72的延伸区域的30%以上或50%以上的范围内具有上述的截面。

68.在图2~图4所示的例示性的实施方式中,前缘侧腔室70a以及后缘侧腔室70b为上述的腔室72。

69.例如,如图4所示那样,在压力面46侧,圆角部40在叶片高度方向上的区域ra1内延伸,且在叶片厚度方向上的区域ra2内延伸。另外,在负压面48侧,圆角部40在叶片高度方向上的区域rb1内延伸,且在叶片厚度方向上的区域rb2内延伸。并且,腔室72设置为在叶片高度方向上与压力面46侧的圆角部40的延伸区域ra1或负压面48侧的圆角部40的延伸区域rb1至少局部地重叠。

70.另外,如图3所示那样,在从叶片高度方向观察时,腔室72包括在基准叶片形34a的轮廓的内侧延伸的内侧部分(在图3中,为腔室72中的涂满点的部分)以及在基准叶片形的34的外侧延伸的外侧部分(在图3中为腔室72中的未涂有点的部分)。

71.根据上述的实施方式,在涡轮叶片30中的包括护罩部52的叶片前端部设置有腔室72(前缘侧腔室70a以及后缘侧腔室70b),该腔室72的深度在叶片高度方向上到达圆角部40,并且在与叶片高度方向正交的截面中,腔室72在基准叶片形34a的轮廓的投影区域的内侧以及外侧的范围内(即,以从基准叶片形34a的轮廓的内侧伸出的方式)延伸。即,由于设置有叶片高度方向的尺寸以及叶片高度方向观察下的尺寸大的腔室72,因此能够使包括护罩部52的涡轮叶片30的叶片前端部有效地轻量化。由此,能够有效地减轻对涡轮叶片30施加的离心载荷而抑制涡轮叶片30的寿命缩短。

72.另外,根据上述的实施方式,该腔室72的深度在叶片高度方向上到达圆角部40,因此能够有效地冷却圆角部40。因而,能够有效地抑制涡轮叶片30的寿命缩短。

73.在几个实施方式中,多个冷却腔室70中的在基准叶片形34a的弦向(参照图3)上位于前缘42侧的腔室72在与叶片高度方向正交的截面上从基准叶片形34a的轮廓的投影区域向叶片形部34的负压面48侧伸出。例如,如图3所示那样,在叶片高度方向观察下,前缘侧腔室70a中的外侧部分(在基准叶片形的34的外侧延伸的部分)包括向叶片形部34(基准叶片形)的负压面48侧伸出的负压面侧外侧部分102。

74.在护罩部52中的前缘42侧,通常负压面48侧的质量比较大,因此可能成为护罩部52的重心偏向负压面48侧的主要因素。关于该点,根据上述的实施方式,在与叶片高度方向正交的截面中,前缘侧腔室70a的轮廓向基准叶片形34a的投影区域的负压面48侧伸出,因此能够在护罩部52的前缘42侧使重心接近涡轮轴向上的护罩部52的中央部。因而,通过像这样调节重心位置,从而能够调整涡轮叶片30中的压力面46侧与负压面48侧的应力平衡,并且能够有效地减轻对涡轮叶片30施加的离心载荷。

75.在几个实施方式中,多个冷却腔室70中的在基准叶片形34a的弦向(参照图3)上位于后缘44侧的腔室72在与叶片高度方向正交的截面上从基准叶片形34a的轮廓的投影区域向叶片形部34的压力面46侧伸出。例如如图3所示那样,在叶片高度方向观察下,后缘侧腔室70b中的外侧部分(在基准叶片形的34的外侧延伸的部分)包括向叶片形部34(基准叶片形)的压力面46侧伸出的压力面侧外侧部分104。

76.在护罩部52中的后缘44侧,通常压力面46侧的质量比较大,因此可能成为护罩部52的重心偏向压力面46侧的主要因素。关于该点,根据上述的实施方式,在与叶片高度方向正交的截面中,后缘侧腔室70b的轮廓向基准叶片形34a的投影区域的压力面46侧伸出,因此能够在护罩部52的后缘44侧使重心接近涡轮轴向上的护罩部52的中央部。因而,通过像这样调节重心位置,从而能够调整涡轮叶片30中的压力面46侧与负压面48侧的应力平衡,并且能够有效地减轻对涡轮叶片30施加的离心载荷。

77.图5是从叶片高度方向观察一实施方式的腔室72(在此为后缘侧腔室70b)而得到的示意图。图6~图8分别是一实施方式的包括腔室72的涡轮叶片30的剖视示意图,且分别是包括叶片高度方向以及后述的第一方向或第二方向的平面的剖视示意图。

78.需要说明的是,以下,关于几个实施方式的涡轮叶片30的特征,使用作为腔室72的一例的后缘侧腔室70b的图(图5~图8)来说明,但例如对于上述的前缘侧腔室70a的情况也能够应用相同的说明。

79.如图3~图8所示那样,与后缘侧腔室70b连接的多个第一冷却孔60f~60i沿着叶片形部34的弧线(参照图3)排列,且在后缘侧腔室70b的底面76开口。

80.在几个实施方式中,在叶片高度方向观察下,在将在沿着弧线的方向上位于两端的两个第一冷却孔60(在图5中为第一冷却孔60f、60i)的开口的中心(pf、pi)彼此连结的直线l1上,上述的两个第一冷却孔60f、60i中的至少一方的开口的中心(pf、pi)与腔室72的内壁面78之间的距离(w

l

或w

t

)为两个第一冷却孔60f、60i的中心间距离w1的0.8倍以上。需要说明的是,在该情况下,在腔室72的底面76开口的第一冷却孔60也可以为3条以上。

81.在此,将在叶片高度方向观察下,将对多个第一冷却孔60f~60i中的在沿着弧线的方向上位于两端的两个第一冷却孔60f、60i的开口中心(pf、pi)彼此进行连结的直线l1

的方向定义为第一方向。另外,第一方向的直线l1与腔室72的内壁面78的两个交点包括前缘42侧的交点p

l

与后缘44侧的交点p

t

。

82.上述的距离w

l

为直线l1上的、两个第一冷却孔60f、60i中的位于前缘42侧的第一冷却孔60f与上述的前缘42侧的交点p

l

的距离w

l

。另外,上述的距离w

t

为直线l1上的、两个第一冷却孔60f、60i中的位于后缘44侧的第一冷却孔60i与上述的后缘44侧的交点pt的距离。

83.设置第一冷却孔60的位置、第一冷却孔60的大小(直径等)被叶片形部34限制,因此在叶片高度方向观察下第一冷却孔60的开口所存在的区域的大小(两端的第一冷却孔60f、60i的中心间距离w1)根据叶片前端部的叶片形(例如基准叶片形34a)而大致决定。关于该点,在上述的实施方式中,设置有如下的大的腔室72:在叶片高度方向观察下,相对于在沿着弧线的方向上位于两端的第一冷却孔60f、60i的开口的中心彼此的距离w1,这些第一冷却孔60f、60i中的一方的开口与腔室72的内壁面78的距离w

l

或w

t

成为0.8倍以上。因此,能够使包括护罩部52的涡轮叶片30的前端部有效地轻量化,能够有效地减轻对涡轮叶片30施加的离心载荷。

84.在几个实施方式中,在叶片高度方向观察下,在将多个第一冷却孔60中的最靠近基准位置pa处的前缘42a或后缘44a的两个第一冷却孔的开口的中心彼此连结的直线上,多个第一冷却孔60中的最靠近基准位置pa处的前缘42a或后缘44a的第一冷却孔60的开口的中心与腔室72的内壁面78之间的距离(w

l

或w

t

)为上述的两个第一冷却孔60的开口的中心间距离(w2或w3)的1.5倍以上。

85.在一实施方式中,例如也可以如图5所示那样,在后缘侧腔室70b(腔室72)中,在叶片高度方向观察下,在将多个第一冷却孔60中的最靠近后缘44a的两个第一冷却孔60h、60i的开口的中心(ph、pi)连结的直线l2上,最靠近后缘44a的第一冷却孔60i与腔室72的内壁面78之间的距离w

t

为上述的两个第一冷却孔60h、60i的开口的中心间距离w2的1.5倍以上。

86.或者,在一实施方式中,也可以是,在前缘侧腔室70a(腔室72)中,在叶片高度方向观察下,在将多个第一冷却孔60中的最靠近后缘44a的两个第一冷却孔60f、60g的开口的中心(pf、pg)连结的直线(在图5中为与直线l2相同的直线)上,最靠近前缘42a的第一冷却孔60f与腔室72的内壁面78之间的距离w

l

为上述的两个第一冷却孔60f、60g的开口的中心间距离w3(参照图5)的1.5倍以上。

87.在此,将在叶片高度方向观察下,将对多个第一冷却孔60f~60i中的最靠近前缘42a或后缘44a的两个第一冷却孔(第一冷却孔60f、60g或第一冷却孔60h、60i)的开口的中心彼此进行连结的直线(即,上述的直线l2)的方向定义为第二方向。另外,第二方向的直线l2与腔室72的内壁面78的两个交点包括前缘42侧的交点p

l

与后缘44侧的交点pt。需要说明的是,在图5所示的实施方式中,第一方向与第二方向为相同的方向。

88.设置第一冷却孔60的位置、第一冷却孔60的大小(直径等)被叶片形部34限制,因此在叶片高度方向观察下,位于前缘42a侧或后缘44a侧的两个第一冷却孔60(第一冷却孔60f、60g或第一冷却孔60h、60i)的中心间距离w2或w3根据叶片前端部的叶片形而大致决定。关于该点,在上述的实施方式中,设置有如下的大的腔室72:在叶片高度方向观察下,相对于在沿着弧线的方向上位于前缘42a侧或后缘44a侧的两个第一冷却孔60(第一冷却孔60f、60g或第一冷却孔60h、60i)的开口的中心彼此的距离w2或w3,这些第一冷却孔60中的一方的开口与腔室72的内壁面78的距离w

l

或w

t

成为1.5倍以上。因此,能够使包括护罩部52

的涡轮叶片30的前端部有效地轻量化,能够有效地减轻对涡轮叶片30施加的离心载荷。

89.如图6~图8所示那样,在包括叶片高度方向以及第一方向或第二方向的截面中,腔室72的底面76沿着与叶片高度方向正交的方向延伸,并且腔室72的内壁面78沿着叶片高度方向延伸。

90.在几个实施方式中,如图7或图8所示那样,腔室72的底面76既可以相对于与叶片高度方向正交的方向倾斜,或者也可以至少局部地由弯曲面形成。

91.另外,在几个实施方式中,如图7或图8所示那样,腔室72的内壁面78既可以相对于叶片高度方向倾斜,或者也可以至少局部地由弯曲面形成。例如,也可以是,在包括叶片高度方向以及第一方向或第二方向的截面中,将形成腔室72的表面中的、形成于该表面与叶片高度方向之间的角度θ(参照图7)或形成于该表面的切线l3与叶片高度方向之间的角度θ(参照图8)为45度以下的部分视作内壁面78。在如上述那样腔室72的内壁面78相对于叶片高度方向倾斜或至少局部地由弯曲面形成的情况下,第一冷却孔60的开口中心与内壁面78的距离为第一冷却孔60的开口中心与内壁面78中的最靠近第一冷却孔60的位置的距离。

92.图9是一实施方式的包括腔室72的涡轮叶片30的剖视示意图,且是包括叶片高度方向以及基准位置pa处的弦向的截面的剖视示意图。

93.在几个实施方式中,在包括叶片高度方向以及基准位置pa处的弦向的截面中,腔室72的叶片高度方向上的深度d(参照图9)在基准位置pa处的叶片形部34的弦向(基准叶片形34a的弦向)上随着从前缘42a趋向后缘44a而变大。或者,在几个实施方式中,在包括叶片高度方向以及基准位置pa处的弦向的截面中,腔室72的叶片高度方向上的深度d(参照图9)在涡轮6的转子8的轴向上随着从上游侧趋向下游侧而变大。

94.需要说明的是,在从基准位置pa处的弦向上的前缘侧的点趋向后缘侧的点移动时,在轴向上以从上游侧趋向下游侧的方式移动,因此上述的“在弦向上随着从前缘42a趋向后缘44a而(深度)变大”与“在轴向上随着从上游侧趋向下游侧而(深度)变大”实质上同义。

95.在图9所示的例示性的实施方式中,在前缘侧腔室70a以及后缘侧腔室70b这两方,腔室72的叶片高度方向上的深度d在基准位置pa处的叶片形部34的弦向(基准叶片形34a的弦向)上随着从前缘42a趋向后缘44a而变大。

96.根据上述的实施方式,腔室72的叶片高度方向上的深度d随着接近后缘44a(或者下游侧)而变大,因此能够使包括护罩部52的涡轮叶片30的前端部有效地轻量化。例如,在随着从前缘42侧趋向后缘44侧而叶片高度方向的尺寸变大的涡轮叶片30中,通过利用后缘44侧的部位的叶片高度在后缘44侧将腔室72形成得更深,从而能够使涡轮叶片30的前端部有效地轻量化。因而,能够有效地减轻对涡轮叶片30施加的离心载荷。

97.在几个实施方式中,例如如图3所示那样,在叶片高度方向观察下,护罩部52的接触面(第一抵接面68或第二抵接面69)的延长线通过腔室72。在图3所示的例示性的实施方式中,在叶片高度方向观察下,第一抵接面68的延长线l4通过前缘侧腔室70a。另外,在图3所示的例示性的实施方式中,在叶片高度方向观察下,第二抵接面69的延长线l5通过后缘侧腔室70b。

98.接触面(第一抵接面68或第二抵接面69)位于护罩部52的周向端部,在从叶片高度方向观察时,接触面的延长线(l4或l5)通常通过该护罩部52的周向端部。关于该点,在上述

的实施方式中,设为在叶片高度方向观察下,接触面的延长线(l4或l5)通过腔室72,因此在叶片高度方向观察下腔室72延伸到护罩部52的周向端部。因而,根据上述的实施方式,由于像这样设置有延伸到周向端部的大的腔室72,因此能够使包括护罩部52的涡轮叶片30的前端部有效地轻量化。由此,能够有效地减轻对涡轮叶片30施加的离心载荷而抑制涡轮叶片30的寿命缩短。

99.在几个实施方式中,第二冷却孔62与腔室72中的、在叶片高度方向观察下位于将基准叶片形34a的轮廓沿叶片高度方向投影到与叶片高度方向正交的截面而得到的区域的外侧的部分(即,上述的外侧部分)连接。

100.例如,在图3以及图4所示的例示性的实施方式中,连接于前缘侧腔室70a的第二冷却孔62与前缘侧腔室70a中的、在叶片高度方向观察下向叶片形部34(基准叶片形)的负压面48侧伸出的负压面侧外侧部分102连接。另外,例如,在图3以及图4所示的例示性的实施方式中,连接于后缘侧腔室70b的第二冷却孔62与后缘侧腔室70b中的、在叶片高度方向观察下向叶片形部34(基准叶片形)的压力面46侧伸出的压力面侧外侧部分104连接。

101.在叶片高度方向观察下腔室72从上述的截面上的基准叶片形34a的投影区域伸出的一侧(压力面46侧或负压面48侧),通常圆角部40比较大、或者护罩部52的宽度(例如与基准叶片形34a的弦向正交的方向的宽度)比较大。关于该点,根据上述的实施方式,由于在腔室72中的、在叶片高度方向观察下从上述的截面上的基准叶片形34a的投影区域伸出的部位连接有第二冷却孔62,因此能够有效地冷却护罩部52以及圆角部40。

102.在几个实施方式中,例如如图3以及图4所示那样,第二冷却孔62在叶片高度方向观察下跨翅片54而向该翅片54的两侧延伸。

103.在上述的实施方式中,由于以在叶片高度方向观察下跨翅片54而向翅片54的两侧延伸的方式设置有比较长的第二冷却孔62,因此能够有效地冷却护罩部52以及圆角部40。

104.在几个实施方式中,例如如图4所示那样,第二冷却孔62以在叶片高度方向上与圆角部40至少局部地重叠的方式延伸。在图4所示的例示性的实施方式中,第二冷却孔62以在叶片高度方向上与压力面46侧的圆角部40的延伸区域ra1局部地重叠的方式延伸。另外,第二冷却孔62以与负压面48侧的圆角部40的延伸区域rb1至少局部地重叠的方式延伸。

105.在上述的实施方式中,由于设置有以在叶片高度方向上与圆角部40至少局部地重叠的方式延伸的第二冷却孔62,因此能够通过向第二冷却孔62供给冷却流体而有效地冷却圆角部40。

106.上述各实施方式所述的内容例如如以下那样掌握。

107.(1)本发明的至少一实施方式的涡轮叶片(30)具备:

108.叶片形部(34),其沿叶片高度方向延伸,且具有在前缘(42)与后缘(44)之间延伸的压力面(46)以及负压面(48);

109.护罩部(52),其位于比所述叶片形部靠叶片前端侧的位置;

110.圆角部(40),其由弯曲面(40a)形成,且与所述护罩部的所述叶片形部侧的端部连接;

111.至少一个第一冷却孔(60),其在所述叶片形部的内部沿着叶片高度方向延伸;

112.至少一个冷却腔室(70),其至少局部地设置在所述护罩部的内部,且与所述至少一个第一冷却孔连通;以及

113.第二冷却孔(62),其与所述至少一个冷却腔室连接并且在所述护罩部的表面开口,

114.其中,

115.所述叶片形部具有在所述叶片高度方向上的基准位置(pa)处最大叶片厚度成为最小的基准叶片形(34a),

116.所述至少一个冷却腔室(70)包括以在所述叶片高度方向上与所述圆角部重叠的方式延伸的腔室(72),

117.所述腔室(72)在包括该腔室的与所述叶片高度方向正交的截面中在将所述基准叶片形的轮廓沿所述叶片高度方向投影到所述截面而得到的区域的内侧以及外侧的范围内延伸。

118.根据上述(1)的结构,在涡轮叶片中的包括护罩部的叶片前端部设置有腔室,该腔室的深度在叶片高度方向上到达圆角,并且在与叶片高度方向正交的截面中,腔室在基准叶片形的轮廓的投影区域的内侧以及外侧的范围内(即,以从基准叶片形的轮廓的内侧伸出的方式)延伸。即,设置有叶片高度方向的尺寸以及叶片高度方向观察下的尺寸大的腔室,因此能够使包括护罩部的涡轮叶片的前端部有效地轻量化。由此,能够有效地减轻对涡轮叶片施加的离心载荷而抑制涡轮叶片的寿命缩短。

119.(2)在几个实施方式中,在上述(1)的结构的基础上,

120.所述至少一个冷却腔室包括:

121.作为所述腔室(72)的前缘侧腔室(70a);以及

122.后缘侧腔室(70b),其在所述基准位置(pa)处的所述叶片形部的弦向上位于比所述前缘侧腔室靠后缘侧的位置,

123.在所述截面中,所述前缘侧腔室从所述区域向所述叶片形部的负压面侧伸出。

124.在护罩部中的前缘侧,通常负压面侧的质量比较大,因此可能成为护罩部的重心偏向负压面侧的主要因素。关于该点,根据上述(2)的结构,由于在上述的截面上前缘侧腔室的轮廓向基准叶片形的投影区域的负压面侧伸出,因此能够在护罩部的前缘侧使重心接近涡轮轴向上的护罩部的中央部。因而,通过像这样调节重心位置,能够调整涡轮叶片中的压力面侧与负压面侧的应力平衡,并且能够有效地减轻对涡轮叶片施加的离心载荷。

125.(3)在几个实施方式中,在上述(1)或(2)的结构的基础上,

126.所述至少一个冷却腔室包括:

127.前缘侧腔室(70a);以及

128.作为所述腔室(72)的后缘侧腔室(70b),其在所述基准位置处的所述叶片形部的弦向上位于比所述前缘侧腔室靠后缘侧的位置,

129.在所述截面中,所述后缘侧腔室从所述区域向所述叶片形部的压力面侧伸出。

130.在护罩部中的后缘侧,通常压力面侧的质量比较大,因此可能成为护罩部的重心偏向压力面侧的主要因素。关于该点,根据上述(3)的结构,由于在上述的截面上后缘侧腔室的轮廓向基准叶片形的投影区域的压力面侧伸出,因此能够在护罩部的后缘侧使重心接近涡轮轴向上的护罩部的中央部。因而,通过像这样调节重心位置,能够调整涡轮叶片中的压力面侧与负压面侧的应力平衡,并且能够有效地减轻对涡轮叶片施加的离心载荷。

131.(4)在几个实施方式中,在上述(1)至(3)中任一结构的基础上,

132.所述至少一个第一冷却孔(60)包括沿着所述叶片形部(34)的弧线排列且在所述腔室的底面(76)开口的所述多个第一冷却孔,

133.在所述腔室中,在叶片高度方向观察下,在将所述多个第一冷却孔中的在沿着所述弧线的方向上位于两端的两个第一冷却孔(例如第一冷却孔60f、60i)的开口的中心彼此连结的直线(l1)上,所述两个第一冷却孔中的至少一方的开口与所述腔室的内壁面(78)之间的距离(w

l

或w

t

)为所述两个第一冷却孔的中心间距离(w1)的0.8倍以上。

134.设置第一冷却孔的位置、第一冷却孔的大小(直径等)被叶片形限制,因此在叶片高度方向观察下第一冷却孔的开口所存在的区域的大小(两端的第一冷却孔的中心间距离)根据叶片前端部的叶片形而大致决定。在上述(4)的结构中,设置有如下的大的腔室:在叶片高度方向观察下,相对于在沿着弧线的方向上位于两端的第一冷却孔的开口的中心彼此的距离,这些第一冷却孔中的一方的开口的中心与腔室的内壁面的距离成为0.8倍以上。因此,能够使包括护罩部的涡轮叶片的前端部有效地轻量化,能够有效地减轻对涡轮叶片施加的离心载荷。

135.(5)在几个实施方式中,在上述(1)至(4)中任一结构的基础上,

136.所述至少一个第一冷却孔(60)包括沿着所述叶片形部(34)的弧线排列且在所述腔室的底面(76)开口的多个第一冷却孔,

137.在所述腔室中,在叶片高度方向观察下,在将所述多个第一冷却孔中的最靠近所述基准位置处的所述前缘或所述后缘(例如后缘44)的两个第一冷却孔(例如第一冷却孔60h、60i)的开口的中心彼此连结的直线(l2)上,所述多个第一冷却孔中的最靠近所述基准位置处的所述前缘或所述后缘的第一冷却孔(例如第一冷却孔60i)的开口的中心与所述腔室的内壁面之间的距离(w

l

或w

t

)为所述两个第一冷却孔的开口的中心间距离(例如w3)的1.5倍以上。

138.设置第一冷却孔的位置、第一冷却孔的大小(直径等)被叶片形限制,因此在叶片高度方向观察下,位于前缘侧或后缘侧的两个第一冷却孔的中心间距离根据叶片前端部的叶片形而大致决定。在上述(5)的结构中,设置有如下的大的腔室:在叶片高度方向观察下,相对于在沿着弧线的方向上位于前缘侧或后缘侧的两个第一冷却孔的开口的中心彼此的距离,这些第一冷却孔中的一方的开口与腔室的内壁面的距离为1.5倍以上。因此,能够使包括护罩部的涡轮叶片的前端部有效地轻量化,能够有效地减轻对涡轮叶片施加的离心载荷。

139.(6)在几个实施方式中,在上述(1)至(5)中任一结构的基础上,

140.所述腔室的所述叶片高度方向上的深度(d)在所述基准位置处的所述叶片形部的弦向上随着从所述前缘(42)趋向所述后缘(44)而变大。

141.根据上述(6)的结构,由于腔室的叶片高度方向上的深度随着接近后缘而变大,因此能够使包括护罩部的涡轮叶片的前端部有效地轻量化。例如,在随着从前缘侧趋向后缘侧而叶片高度方向的尺寸变大的涡轮叶片中,通过利用后缘侧的部位的叶片高度在后缘侧将腔室形成得更深,从而能够使涡轮叶片的前端部有效地轻量化。因而,能够有效地减轻对涡轮叶片施加的离心载荷。

142.(7)在几个实施方式中,在上述(1)至(6)中任一结构的基础上,

143.所述护罩部(52)具有沿着所述叶片高度方向延伸且与和所述涡轮叶片相邻的涡

轮叶片的护罩部对置的接触面(例如第一抵接面68或第二抵接面69),

144.在叶片高度方向观察下,所述接触面的延长线(l4或l5)通过所述腔室。

145.接触面位于护罩部的周向端部,在从叶片高度方向观察时,接触面的延长线通常通过该护罩的周向端部。关于该点,在上述(7)的结构中,由于在叶片高度方向观察下,接触面的延长线通过腔室,因此在叶片高度方向观察下腔室延伸到护罩部的周向端部。因而,根据上述(7)的结构,由于像这样设置有延伸到周向端部的大的腔室,因此能够使包括护罩部的涡轮叶片的前端部有效地轻量化。由此,能够有效地减轻对涡轮叶片施加的离心载荷而抑制涡轮叶片的寿命缩短。

146.(8)在几个实施方式中,在上述(1)至(7)中任一结构的基础上,

147.所述第二冷却孔(62)与所述腔室(72)中的在叶片高度方向观察下位于所述区域的外侧的部分(例如负压面侧外侧部分102或压力面侧外侧部分104)连接。

148.在叶片高度方向观察下腔室从上述的截面上的基准叶片形的投影区域伸出的一侧(前缘侧或负压面侧),通常圆角部比较大、或者护罩部的宽度比较大。关于该点,根据上述(8)的结构,由于在腔室中的、在叶片高度方向观察下从上述的截面上的基准叶片形的投影区域伸出的部位连接有第二冷却孔,因此能够有效地冷却护罩部以及圆角部。

149.(9)在几个实施方式中,在上述(1)至(8)中任一结构的基础上,

150.所述涡轮叶片还具备从所述护罩部向所述叶片前端侧突出且沿着周向延伸的翅片(54),

151.所述第二冷却孔(62)在叶片高度方向观察下跨所述翅片而向所述翅片的两侧延伸。

152.根据上述(9)的结构,由于以在叶片高度方向观察下跨翅片而向翅片的两侧延伸的方式设置有比较长的第二冷却孔,因此能够有效地冷却护罩部以及圆角部。

153.(10)在几个实施方式中,在上述(1)至(9)中任一结构的基础上,

154.所述第二冷却孔(62)以在所述叶片高度方向与所述圆角部(40)至少局部地重叠的方式延伸。

155.根据上述(10)的结构,由于设置有以在叶片高度方向上与圆角部至少局部地重叠的方式延伸的第二冷却孔,因此能够有效地冷却圆角部。

156.(11)本发明的至少一实施方式的燃气轮机(1)具备:

157.上述(1)至(10)中任一项所述的涡轮叶片(24、26、30);以及

158.燃烧器(4),其用于生成在设置所述涡轮叶片的燃烧气体流路(28)流动的燃烧气体。

159.根据上述(11)的结构,在涡轮叶片中的包括护罩部的叶片前端部设置有腔室,该腔室的深度在叶片高度方向上到达圆角,并且在与叶片高度方向正交的截面中,腔室在基准叶片形的轮廓的投影区域的内侧以及外侧的范围内(即,以从基准叶片形的轮廓的内侧伸出的方式)延伸。即,由于设置有叶片高度方向的尺寸以及叶片高度方向观察下的尺寸大的腔室,因此能够使包括护罩部的涡轮叶片的前端部有效地轻量化。由此,能够有效地减轻对涡轮叶片施加的离心载荷而抑制涡轮叶片的寿命缩短。

160.以上,对本发明的实施方式进行了说明,但本发明并不限定于上述的实施方式,也包括对上述的实施方式施加了变形的方式、将这些方式适当组合而得到的方式。

161.在本说明书中,表示“在某方向上”、“沿着某方向”、“平行”、“正交”、“中心”、“同心”或者“同轴”等相对或者绝对的配置的表现不仅表示严格上那样的配置,还表示具有公差或者能够得到相同的功能的程度的角度、距离而相对地位移了的状态。

162.例如,表示“相同”、“相等”以及“均质”等事物相等的状态的表现不仅表示严格上相等的状态,还表示存在公差或者能够得到相同的功能的程度的差的状态。

163.另外,在本说明书中,表示四边形形状、圆筒形状等形状的表现不仅表示几何学上严格意义下的四边形形状、圆筒形状等形状,还表示在能够得到相同的效果的范围内包括凹凸部、倒角部等的形状。

164.另外,在本说明书中,“具备”、“包括”或“具有”一个构成要素这样的表现不是将其他构成要素的存在排除在外的排他性的表现。

165.附图标记说明

[0166]1ꢀꢀꢀꢀꢀꢀ

燃气轮机

[0167]2ꢀꢀꢀꢀꢀꢀ

压缩机

[0168]4ꢀꢀꢀꢀꢀꢀ

燃烧器

[0169]6ꢀꢀꢀꢀꢀꢀ

涡轮

[0170]8ꢀꢀꢀꢀꢀꢀ

转子

[0171]

10

ꢀꢀꢀꢀꢀ

压缩机机室

[0172]

12

ꢀꢀꢀꢀꢀ

空气获取口

[0173]

16

ꢀꢀꢀꢀꢀ

静叶片

[0174]

18

ꢀꢀꢀꢀꢀ

动叶片

[0175]

20

ꢀꢀꢀꢀꢀ

外壳

[0176]

22

ꢀꢀꢀꢀꢀ

涡轮机室

[0177]

24

ꢀꢀꢀꢀꢀ

静叶片

[0178]

26

ꢀꢀꢀꢀꢀ

动叶片

[0179]

28

ꢀꢀꢀꢀꢀ

燃烧气体流路

[0180]

29

ꢀꢀꢀꢀꢀ

排气室

[0181]

30

ꢀꢀꢀꢀꢀ

涡轮叶片

[0182]

32

ꢀꢀꢀꢀꢀ

平台

[0183]

34

ꢀꢀꢀꢀꢀ

叶片形部

[0184]

34a

ꢀꢀꢀꢀ

基准叶片形

[0185]

36

ꢀꢀꢀꢀꢀ

叶片根部

[0186]

38

ꢀꢀꢀꢀꢀ

基端部

[0187]

39

ꢀꢀꢀꢀꢀ

前端部

[0188]

40

ꢀꢀꢀꢀꢀ

圆角部

[0189]

40a

ꢀꢀꢀꢀ

弯曲面

[0190]

42

ꢀꢀꢀꢀꢀ

前缘

[0191]

42a

ꢀꢀꢀꢀ

前缘

[0192]

44

ꢀꢀꢀꢀ

后缘

[0193]

44a

ꢀꢀꢀ

后缘

[0194]

46

ꢀꢀꢀꢀ

压力面

[0195]

46a

ꢀꢀꢀ

压力面

[0196]

48

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

负压面

[0197]

48a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

负压面

[0198]

52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

护罩部

[0199]

52a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

平坦面

[0200]

52b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

叶片前端侧端面

[0201]

54

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

翅片

[0202]

58

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

入口开口

[0203]

60、60a~60i

ꢀꢀꢀ

第一冷却孔

[0204]

62

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二冷却孔

[0205]

63

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

开口

[0206]

66

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上游侧端面

[0207]

67

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下游侧端面

[0208]

68

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一抵接面

[0209]

69

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二抵接面

[0210]

70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却腔室

[0211]

70a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

前缘侧腔室

[0212]

70b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

后缘侧腔室

[0213]

72

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

腔室

[0214]

74

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

塞

[0215]

76

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底面

[0216]

78

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内壁面

[0217]

102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

负压面侧外侧部分

[0218]

104

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压力面侧外侧部分

[0219]

lcaꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弧线

[0220]

paꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基准位置

[0221]

ra1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

延伸区域

[0222]

rb1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

延伸区域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。