1.本发明涉及焊缝检测技术,尤其涉及一种冷轧连续机组的带钢焊缝位置检测方法。

背景技术:

2.在冷轧连续产机组上,为了把两卷带钢连接起来,需要用焊机等设备把它们连起来,图1中的1为前行带钢,2为后行带钢,4为焊缝。一般焊机把带钢焊接后还要做两件事:一是在焊缝附近50mm-100mm内冲一个直径10mm左右的冲孔5,这是为了用于焊缝校正;二是在焊缝的两边各冲一个月牙弯形3,主要为了防止边部带钢宽度突变对机组稳定运行产生影响。由于焊缝部位的强度等各种特性与带钢本身差异较大,并且前后两卷带钢的工艺要求可能也有所不同。所以在连续生产线上必须时刻知道焊缝的位置。为了精确制知道焊缝的位置,一般会采取编码器计算和焊缝校正相结合的方法。如果没有进行焊缝位置校正,则会产生很大的累计误差,将影响机组的正常稳定运行。焊缝校正是在连续生产线的适当位置布置用于检测该孔的专用探孔仪,当探测到冲孔5时,对计算的焊缝位置进行修正,从而确保焊缝位置的精度在允许的范围内,一般根据需要在一条连续机组上布置4-6个探孔仪。

3.但是,冲孔对于一些比较脆的钢种,当孔的位置经过轧机时,容易发生断带的事故,影响机组的稳定运行,因此,如何在没有冲孔的情况下,也能对焊缝进行精确校正,是目前迫切需要解决的问题。

技术实现要素:

4.为了解决现有技术的上述问题,本发明提供了一种冷轧连续机组的带钢焊缝位置检测方法,能够在带钢焊缝没用冲孔标志的情况下,利用机组的测宽功能,结合焊缝两侧的月牙弯形,通过相应的逻辑判定和计算进行焊缝位置的判定。

5.本发明的一种冷轧连续机组的带钢焊缝位置检测方法,包括以下步骤:

6.s1.由机组l1系统实时采集带钢cpc对中装置发来的带钢宽度值和机组l1系统的带钢行进长度值;

7.s2.计算带钢的行进长度变化值lδ,lδ=l-l0,l为当前带钢行进长度值,l0为前一次读取宽度值时的带钢行进长度值;

8.s3.当δl大于设定值a时,由机组l1系统连续读取三个带钢宽度值,即当前宽度值w1、前一次读取的宽度值w2、再前一次读取的宽度值w3;

9.s4.计算:wδ1=w1-w2,wδ2=w2-w3,wδ=w1-wset,wset为带钢的正常宽度值;

10.s5.若满足wδ1≥0,wδ2<0,wδ<b,判定为焊缝正好过带钢cpc对中装置检测框,以产生焊缝校正信号,所述b为一个常数,由带钢月牙的大小确定;若不满足,则重复步骤s1~s5。

11.在s3中,所述设定值a的取值范围为15~35mm。

12.所述设定值a的取值为20mm。

13.在s5中,所述b的取值范围为-55~-65mm。

14.所述b的取值为-60mm。

15.使用本发明的一种冷轧连续机组的带钢焊缝位置检测方法,能够在带钢焊缝没用冲孔标志的情况下,利用带钢cpc对中装置的测宽功能,结合焊缝两侧的月牙弯形,通过机组l1系统进行相应的逻辑判定和计算,实现焊缝位置的判定,且具有较高的准确度和稳定性。

附图说明

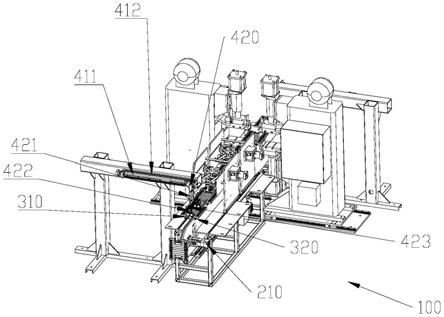

16.图1为本发明的带钢焊缝的示意图。

17.图2为本发明的检测方法的流程框图。

具体实施方式

18.下面结合附图和实施例对本发明的一种冷轧连续机组的带钢焊缝位置检测方法做进一步的描述。

19.本发明的冷轧连续机组的带钢焊缝位置检测方法的具体步骤如图2所示:

20.s1.由机组l1系统实时采集带钢cpc对中装置(cpc为center position control 的英文缩写,中文含义为中心位置控制)发来的带钢宽度值和机组l1系统的带钢行进长度值;

21.s2.计算带钢的行进长度变化值lδ,lδ=l-l0,l为当前带钢行进长度值,l0为前一次读取宽度值时的带钢行进长度值;

22.s3.当δl大于设定值a时(该设定值a的取值范围通常为15~35mm,较佳的设定值a的取值为20mm),由机组l1系统连续读取三个带钢宽度值,即当前宽度值w1、前一次读取的宽度值w2、再前一次读取的宽度值w3;需要说明的是,图2中s3中所表示的是,每次读取当前宽度值时,需要剔除上一次读取三个宽度值中最早的一个宽度值,以此循环;

23.s4.计算:wδ1=w1-w2,wδ2=w2-w3,wδ=w1-wset,wset为带钢的正常宽度值;

24.s5.若满足wδ1≥0,wδ2<0,wδ<b,判定为焊缝正好过带钢cpc对中装置检测框,以产生焊缝校正信号,不等式中所述b为一个常数,由带钢月牙的大小确定,通常所述b的取值范围为-55~-65mm,较佳的为-60mm;若不满足,则重复步骤s1~s5。

25.下面表1为采用本发明的检测方法,当a=20mm,b=-60mm,wset=1200mm时,执行的22个循环步骤s1~s5的实际数据,其中第15组数据则符合不等式,即判定为焊缝正好过带钢cpc对中装置检测框:

26.表1

[0027][0028]

另外,本发明还通过在该带钢cpc对中装置前设置有利用带钢冲孔的焊缝检测装置,用该焊缝检测装置的检测作为基准,通过对54根即冲孔又冲边的焊缝带钢进行检测测试,以对本发明焊缝位置检测方法的准确度、稳定性及检出率进行确认、验证。

[0029]

在本测试中,焊缝检测装置安装在带钢cpc对中装置前5000mm处,距一机架的距离为在12920mm,带钢cpc对中装置到连轧机一机架的距离是7920mm。该54个测试卷的焊缝位置由于在带钢cpc对中装置前已利用焊缝检测装置校正过,所以可以认为,机组l1系统中焊缝距一机架的距离是一个真实值。在本次验证中,用该值与带钢cpc 对中装置到连轧机一机架的距离7920mm进行比较,来判定本检测方法的焊缝检出率和精度。在连续测试的54卷中,焊缝位置全部检出,检出率为100%。检测精度的统计如表2所示,平均的焊缝位置检出时的位置值为7918mm,与该cpc到连轧机一机架的距离是7920mm误差只有2mm,从每次检测的值的分布看基本都分布在7920mm

±

50mm 的范围内,而功能考核对焊缝检测的精度要求是

±

100mm,由此可见,本发明的检测精度和稳定性、检出率完全能够满足要求。

[0030]

表2

[0031][0032][0033]

但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本

发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

技术特征:

1.一种冷轧连续机组的带钢焊缝位置检测方法,其特征在于,包括以下步骤:s1.由机组l1系统实时采集带钢cpc对中装置发来的带钢宽度值和机组l1系统的带钢行进长度值;s2.计算带钢的行进长度变化值lδ,lδ=l-l0,l为当前带钢行进长度值,l0为前一次读取宽度值时的带钢行进长度值;s3.当δl大于设定值a时,由机组l1系统连续读取三个带钢宽度值,即当前宽度值w1、前一次读取的宽度值w2、再前一次读取的宽度值w3;s4.计算:wδ1=w1-w2,wδ2=w2-w3,wδ=w1-wset,wset为带钢的正常宽度值;s5.若满足wδ1≥0,wδ2<0,wδ<b,判定为焊缝正好过带钢cpc对中装置检测框,以产生焊缝校正信号,所述b为一个常数,由带钢月牙的大小确定;若不满足,则重复步骤s1~s5。2.如权利要求1所述的一种冷轧连续机组的带钢焊缝位置检测方法,其特征在于:在s3中,所述设定值a的取值范围为15~35mm。3.如权利要求2所述的一种冷轧连续机组的带钢焊缝位置检测方法,其特征在于:所述设定值a的取值为20mm。4.如权利要求1所述的一种冷轧连续机组的带钢焊缝位置检测方法,其特征在于:在s5中,所述b的取值范围为-55~-65mm。5.如权利要求4所述的一种冷轧连续机组的带钢焊缝位置检测方法,其特征在于:所述b的取值为-60mm。

技术总结

本发明公开了一种冷轧连续机组的带钢焊缝位置检测方法,包括以下步骤:S1.实时采集带钢CPC对中装置发来的带钢宽度值和机组L1系统的带钢行进长度值;S2.计算

技术研发人员:顾华中 黄超 刘宁江 孙文轩

受保护的技术使用者:宝山钢铁股份有限公司

技术研发日:2020.11.24

技术公布日:2022/5/31

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。