1.本发明涉及半导体制造领域,尤其是涉及一种半导体结构及其形成方法。

背景技术:

2.随着芯片集成度的不断提高,铜已经取代铝成为超大规模集成电路制造中的主流互连技术。相对于铝,铜具有电阻率低、抗电迁移率好的特点。因而,采用铜作为互连线的电路功耗低、寄生电容小、信号干扰小、信号传输速度快、可靠性也高。

3.由于对铜的刻蚀非常困难,因此铜互连采用双嵌入式工艺,又称双大马士革工艺(dual damascene)。所述镶嵌工艺又分为单镶嵌工艺和双镶嵌工艺,两者的区别在于穿通孔和本层的工艺连线是否是同时制备的。大马士革工艺主要包括介电质层的沉积,介电质层通孔和沟槽的刻蚀,金属阻挡层和籽晶层的沉积,铜电镀以及化学机械研磨工艺。然而,随着集成电路特征尺寸不断缩小,特别是进入纳米阶段,大马士革工艺制作的铜互连线出现许多缺陷问题,这些缺陷问题直接影响互连线的可靠性和产品的良率。

4.因此,现有的铜互连工艺有待进一步改善。

技术实现要素:

5.本发明解决的技术问题是提供一种半导体结构及其形成方法,以改善半导体结构性能。

6.为解决上述技术问题,本发明的技术方案提供一种半导体结构,包括:衬底;位于所述衬底上的介质层,所述介质层内具有通孔,所述通孔底部暴露出所述衬底;位于所述通孔侧壁和底部的阻挡层、位于所述阻挡层表面的成核衬垫层,以及位于所述成核衬垫层上的籽晶层,所述成核衬垫层的晶粒具有第一粒径,所述籽晶层的晶粒具有第二粒径,所述第一粒径小于所述第二粒径;位于所述通孔内且位于所述籽晶层表面的导电层。

7.相应的,本发明的技术方案还提供一种半导体结构的形成方法,包括:提供衬底;在所述衬底上形成介质层,所述介质层内具有通孔,所述通孔底部暴露出所述衬底;在所述通孔侧壁和底部形成阻挡层、位于所述阻挡层表面的成核衬垫层,以及位于所述成核衬垫层上的籽晶层,所述成核衬垫层的晶粒具有第一粒径,所述籽晶层的晶粒具有第二粒径,所述第一粒径小于所述第二粒径;在所述籽晶层表面形成填充满所述通孔内的导电层。

8.可选的,所述成核衬垫层的材料包括金属,所述金属包括钴、钌、铱或钨中的一者或多者。

9.可选的,所述成核衬垫层的形成工艺包括化学气相沉积或物理气相沉积工艺。

10.可选的,所述化学气相沉积工艺的工艺参数包括:工艺温度范围为150℃至750℃,气体流量范围为10sccm至150sccm。

11.可选的,所述物理气相沉积工艺的工艺参数包括:功率范围大于或等于11kw,工艺温度范围20℃至400℃。

12.可选的,所述导电层的材料包括铜。

13.可选的,所述导电层的形成工艺包括电镀工艺。

14.可选的,所述阻挡层包括粘结层和位于所述粘结层表面的辅助层;所述粘结层的材料包括坦;所述辅助层的材料包括氮化钽。

15.可选的,所述成核衬垫层的厚度范围为大于或等于2nm。

16.可选的,所述成核衬垫层的粒径范围为0.5nm至100nm。

17.可选的,所述通孔的深宽比范围为大于或等于2。

18.可选的,所述介质层内还具有沟槽,所述通孔位于所述沟槽底部,且所述沟槽与所述通孔相互连通。

19.可选的,所述沟槽和所述通孔的形成工艺包括双大马士革工艺。

20.可选的,形成所述导电层后,还包括:对所述导电层和所述籽晶层进行退火处理。

21.与现有技术相比,本发明实施例的技术方案具有以下有益效果:

22.本发明技术方案提供的半导体结构的形成方法中,在所述通孔侧壁和底部形成阻挡层、位于所述阻挡层表面的成核衬垫层,以及位于所述成核衬垫层上的籽晶层,所述成核衬垫层的晶粒具有第一粒径,所述成核衬垫层可选用与导电层具有较好的结合能力的材料,促进所述导电层的成核,且所述籽晶层的晶粒具有第二粒径,所述第一粒径小于所述第二粒径,由于所述成核衬垫层的粒径较小,可以弥补籽晶层的不连续分布,提高了籽晶层的均匀性,成核均匀性的增加利于提高导电层的质量,有利于减少空隙等不良缺陷产生的概率。

23.进一步,所述导电层的材料包括铜;所述成核衬垫层的材料包括金属,所述金属包括钴、钌、铱或钨中的一者或多者。所述成核衬垫层的材料与铜的结合能力好,具电阻率低、热稳定性好,利于形成性能稳定且导电性能好的导电层,改善所形成的导电层的性能。

附图说明

24.图1至图2是一种半导体结构形成过程的剖面示意图;

25.图3至图6为本发明实施例半导体结构形成过程的剖面示意图。

具体实施方式

26.需要注意的是,本说明书中的“表面”、“上”,用于描述空间的相对位置关系,并不限定于是否直接接触。

27.如背景技术所述,现有的铜互连工艺有待进一步改善有待提高。现结合具体的实施例进行分析说明。

28.图1至图2是一种半导体结构形成过程的剖面示意图。

29.请参考图1,提供衬底101;在所述衬底101上形成介质层102,所述介质层102内具有沟槽103和位于所述沟槽103下方的通孔104,所述通孔104与所述沟槽103连通,且暴露出所述衬底100表面。

30.请参考图2,在所述沟槽103和所述通孔104侧壁和底部表面形成阻挡层105;在所述阻挡层105表面形成籽晶层106;形成所述籽晶层106后,在所述沟槽103和所述通孔104内形成导电层107。

31.上述方法中,所述阻挡层105的材料为钽/氮化钽,所述导电层107的材料为铜,所

述阻挡层105用于阻挡所述导电层107内的铜离子的扩散,且起到黏附作用;所述籽晶层106的材料为铜,用于作为成核材料形成所述导电层107。

32.随着集成电路器件尺寸的不断缩小,所述通孔104深宽比增加,导致所述阻挡层表面的所述籽晶层106的分布不连续,铜作为籽晶材料的成核能力变弱,进而导致所形成的导电层107容易产生空隙等缺陷,降低所述导电层107的导电性能。

33.为了解决上述问题,本发明提供的一种半导体结构及其形成方法,在所述通孔侧壁和底部形成阻挡层、位于所述阻挡层表面的成核衬垫层,以及位于所述成核衬垫层上的籽晶层,所述成核衬垫层的晶粒具有第一粒径,所述成核衬垫层可选用与导电层具有较好的结合能力的材料,促进所述导电层的成核,且所述籽晶层的晶粒具有第二粒径,所述第一粒径小于所述第二粒径,由于所述成核衬垫层的粒径较小,可以弥补籽晶层的不连续分布,提高了籽晶层的均匀性,成核均匀性的增加利于提高导电层的质量,有利于减少空隙等不良缺陷产生的概率。

34.为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

35.图3至图6为本发明实施例半导体结构形成过程的剖面示意图。

36.请参考图3,提供衬底201;在所述衬底201上形成介质层202,所述介质层202内具有的通孔203,所述通孔203底部暴露出所述衬底201。

37.本实施例中,所述介质层202内还具有沟槽204,所述通孔203位于所述沟槽103底部,且所述沟槽204与所述通孔203连通。

38.本实施例中,所述沟槽204和所述通孔203的形成工艺包括双大马士革工艺。

39.另一实施例中,所述通孔的形成工艺为大马士革工艺,可以不形成所述沟槽。

40.本实施例中,所述通孔203的深宽比范围为大于或等于2。所述通孔203的深宽比较大,后续将优化填充工艺,以提高在所述通孔203内形成的导电层的性能。

41.所述衬底201的材料可以是单晶硅,多晶硅或非晶硅,也可以是硅、锗、锗化硅、砷化镓等半导体材料,还可以是绝缘介质材料,如氧化硅、氮化硅、碳化硅、碳氧化硅、氮氧化硅等。

42.所述介质层202的材料包括氧化硅。所述介质层202的形成工艺包括化学气相沉积工艺。本实施例中,所述介质层202的材料为氧化硅,所述介质层202的形成工艺为高密度等离子体化学气相淀积工艺。

43.所述衬底可以是单层结构,所述衬底也可以是复合结构,如所述衬底内可以形成有器件(如晶体管),所述通孔底部暴露出晶体管的源漏极或栅极上;或者所述衬底为绝缘介质层,所述衬底内具有连接晶体管的连接线,所述通孔底部暴露出所述连接线顶部表面。

44.本实施例中,所述衬底201包括绝缘介质层(图中未示出),所述绝缘介质层内具有连接晶体管的连接线(图中未示出),所述通孔203底部暴露出所述连接线顶部表面。

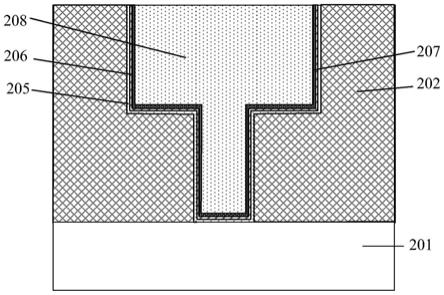

45.请参考图4,在所述通孔203侧壁和底部形成阻挡层205、位于所述阻挡层205表面的成核衬垫层206,以及位于所述成核衬垫层206上的籽晶层207,所述成核衬垫层206的晶粒具有第一粒径,所述籽晶层207的晶粒具有第二粒径,所述第一粒径小于所述第二粒径。

46.具体的,还在所述介质层202、所述沟槽204侧壁和底部形成所述阻挡层205、位于所述阻挡层205表面的成所述核衬垫层206,以及位于所述成核衬垫层206上的所述籽晶层

207。

47.后续,在所述籽晶层207表面形成填充满所述通孔203内的导电层。

48.在所述通孔203侧壁和底部形成阻挡层205、位于所述阻挡层205表面的成核衬垫层206,以及位于所述成核衬垫层206上的籽晶层207,所述成核衬垫层206的晶粒具有第一粒径,所述成核衬垫层206可选用与导电层具有较好的结合能力的材料,促进所述导电层的成核,且所述籽晶层207的晶粒具有第二粒径,所述第一粒径小于所述第二粒径,由于所述成核衬垫层206的粒径较小,可以弥补籽晶层207的不连续分布,提高了籽晶层207的均匀性,成核均匀性的增加利于提高导电层的质量,有利于减少空隙等不良缺陷产生的概率。

49.所述成核衬垫层206的材料包括金属,所述金属包括钴、钌、铱或钨中的一者或多者。本实施例中,所述成核衬垫层206的材料为钴。

50.所述成核衬垫层206的材料与铜的结合能力好,具电阻率低、热稳定性好,利于形成性能稳定且导电性能好的导电层,改善所形成的导电层的性能。

51.所述成核衬垫层206的厚度范围为大于或等于2nm。本实施例中,所述成核衬垫层206的厚度为50埃。

52.所述成核衬垫层206的粒径范围为0.5nm至100nm。

53.所述成核衬垫层206的形成工艺包括化学气相沉积或物理气相沉积工艺。

54.本所述例中,所述成核衬垫层206的形成工艺为化学气相沉积工艺。

55.本实施例中,所述化学气相沉积工艺的工艺参数包括:工艺温度范围为150℃至750℃,气体流量范围为10sccm至150sccm。

56.在另一实施例中,所述成核衬垫层的形成工艺为物理气相沉积工艺。所述物理气相沉积工艺的工艺参数包括:功率范围大于或等于11kw,工艺温度范围20℃至400℃。

57.所述阻挡层205包括粘结层(图中未示出)和位于所述粘结层表面的辅助层(图中未示出);所述粘结层的材料包括坦;所述辅助层的材料包括氮化钽。所述阻挡层205用于增加导电层与所述通孔203的粘附性,减少所述导电层脱落情况的发生。本实施例中,所述阻挡层205还用于增加导电层与所述沟槽204的粘附性。

58.所述籽晶层207的材料包括铜。本实施例中,所述籽晶层207的材料为铜。

59.所述籽晶层207的形成工艺包括脉冲成核沉积工艺。本实施例中,所述籽晶层207采用脉冲成核沉积工艺形成。脉冲成核沉积工艺中,反应气体流量呈脉冲式,即反应气体源开启或关闭交替进行;所述脉冲成核沉积工艺可控制气体参与反应过程,通过多次成膜达到精确控制薄膜成核的效果,因此所形成的籽晶层207电阻率较低。

60.请参考图5,在所述籽晶层207表面形成填充满所述通孔203内的导电层208。

61.具体的,所述导电层208还形成于所述籽晶层207表面。

62.所述导电层208的材料包括铜。本实施例中,所述导电层208的材料为铜。

63.所述导电层208的形成工艺包括电镀工艺。

64.本实施例中,在形成所述导电层208后,还对所述导电层208和所述籽晶层207进行退火处理。所述退火处理利于增加所述导电层208和所述籽晶层207的晶粒尺寸,以减少所述导电层208和所述籽晶层207的接触电阻,提高器件性能。

65.所述退火处理的工艺参数包括:工艺温度范围为150℃至400℃。

66.本实施例中,在所述退火处理后,还请参考图6。

67.请参考图6,在所述退火处理后,还平坦化所述导电层208、所述籽晶层207、所述成核衬垫层206和所述阻挡层205,直到暴露出所述介质层202表面。

68.本实施例中,所述平坦化工艺为机械化学研磨工艺。

69.相应的,本发明一实施例还提供一种采用上述方法所形成的半导体结构,请继续参考图6,包括:衬底201;位于所述衬底201上的介质层202,所述介质层202内具有通孔203,所述通孔203底部暴露出所述衬底201;位于所述通孔203侧壁和底部的阻挡层205、位于所述阻挡层205表面的成核衬垫层206,以及位于所述成核衬垫层206上的籽晶层207,所述成核衬垫层206的晶粒具有第一粒径,所述籽晶层207的晶粒具有第二粒径,所述第一粒径小于所述第二粒径;位于所述通孔203内且位于所述籽晶层207表面的导电层208。

70.所述成核衬垫层206可选用与导电层具有较好的结合能力的材料,促进所述导电层的成核,且所述籽晶层207的晶粒具有第二粒径,所述第一粒径小于所述第二粒径,由于所述成核衬垫层206的粒径较小,可以弥补籽晶层207的不连续分布,提高了籽晶层207的均匀性,成核均匀性的增加利于提高导电层的质量,有利于减少空隙等不良缺陷产生的概率。

71.所述成核衬垫层206的材料包括金属,所述金属包括钴、钌、铱或钨中的一者或多者。本实施例中,所述成核衬垫层206的材料为钴。

72.所述成核衬垫层206的材料与铜的结合能力好,具电阻率低、热稳定性好,利于形成性能稳定且导电性能好的导电层,改善所形成的导电层的性能。

73.所述成核衬垫层206的厚度范围为大于或等于2nm。本实施例中,所述成核衬垫层206的厚度为50埃。

74.所述成核衬垫层206的粒径范围为0.5nm至100nm。

75.所述阻挡层205包括粘结层(图中未示出)和位于所述粘结层表面的辅助层(图中未示出);所述粘结层的材料包括坦;所述辅助层的材料包括氮化钽。所述阻挡层205用于增加导电层与所述通孔203的粘附性,减少所述导电层脱落情况的发生。本实施例中,所述阻挡层205还用于增加导电层与所述沟槽204的粘附性。

76.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。