1.本发明属于多相催化及精细化工领域,具体涉及一类含膦多孔有机聚合物负载型催化剂及其制备方法。

背景技术:

2.近年来,多孔有机聚合物由于具有较高的比表面积,多级孔结构,良好的热稳定性,被广泛应用于气体储存,储能,催化等领域。多孔有机配体作为多孔有机聚合物的代表,则在非均相催化领域有巨大的应用潜力。

3.通过对均相有机配体的结构进行改造,将乙烯基引入配体分子中,通过溶剂热聚合制备的多孔有机配体具有高比表面积,多级孔道结构,优秀的热稳定性以及高密度的配位原子裸露在聚合物骨架,这些特点都使其在非均相催化领域有广泛应用。而三苯基膦作为最经典的有机配体,将其应用于非均相催化领域具有重要的意义。

4.三苯基膦是有机合成与工业生产中常用的配体,将三苯基膦乙烯基化后以溶剂热法聚合制备成多孔有机聚合物,再负载活性金属前驱体制备成催化剂是近年来新兴的研究点。然而,传统的三苯基膦聚合物的结构和性能固定,只能通过改变负载量或掺杂助剂对催化性能进行调控。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种在相同条件下催化性能可调控的三苯基膦聚合物负载型催化剂并将其应用在催化反应中。

6.本发明的技术方案为:

7.一种含膦有机聚合物负载型催化剂,以金属rh、co、ir、pd或ru中的一种、两种、三种作为活性组分,以三苯基膦有机聚合物为载体,催化剂中金属担载量为0.1~5wt%,聚合物由乙烯基化三苯基膦聚合物通过溶剂热聚合制备。

8.所述的烯烃基优选为乙烯基,所述的含有烯烃基的单齿有机膦配体为含乙烯基的三苯基膦配体。

9.所述的有机聚合物载体具有多级孔结构,比表面积为100~1500m2/g,同时含有介孔和微孔,孔容为0.1~4.0cm3/g,孔径分布在0.2~20.0nm。

10.所述的催化剂是将乙烯基位置不同的三苯基膦以不同比例混合后,采用溶剂热聚合法,经自由基引发剂引发有机膦配体中的烯烃基团发生聚合反应,生成具有多级孔结构含膦有机聚合物作为载体,活性组分的前驱体与载体在有机溶剂中搅拌,活性组分与含膦有机聚合物载体中裸露的p形成多重配位键,蒸去挥发性溶剂后,得到性能不同的一系列催化剂。

11.多相催化剂的制备方法为:

12.a)在0~50℃,惰性气体气氛下,在有机溶剂中,加入不同的乙烯基化三苯基膦配体、再加入自由基引发剂,混合后,将混合物搅拌0.1~48小时,优选的搅拌时间范围为0.5

~5小时;

13.b)将步骤a)制得的混合溶液转移至合成高压釜中,80~200℃,惰性气体气氛下,采用溶剂热聚合法,静置10~72小时进行聚合反应,优选的聚合反应时间为12~48小时,得到一种三苯基膦有机聚合物;

14.c)将步骤b)得到的聚合物,在室温条件下除溶剂,即得到具有多级孔结构的含有裸露p的三苯基膦聚合物,即所述多相催化剂的载体;

15.d)在273~473k,惰性气体气氛下,在含有活性组分前驱体的溶剂中,加入步骤c)得到的有机聚合物载体,搅拌0.1~48小时,优选搅拌时间范围4~24小时,之后,除有机溶剂,得到多相催化剂。

16.步骤a)中所述的有机溶剂为苯、甲苯、四氢呋喃、甲醇、乙醇、二氯甲烷或三氯甲烷中一种或两种以上;所述的自由基引发剂为过氧化环己酮、过氧化二苯甲酰、叔丁基过氧化氢、偶氮二异丁腈或偶氮二异庚腈的一种或两种以上。

17.步骤a)中所述的三苯基膦配体,三苯基膦配体与自由基引发剂的摩尔比为300:1~10:1,聚合成三苯基膦聚合物前,三苯基膦配体在有机溶剂中的浓度范围为0.01-1000g/l。

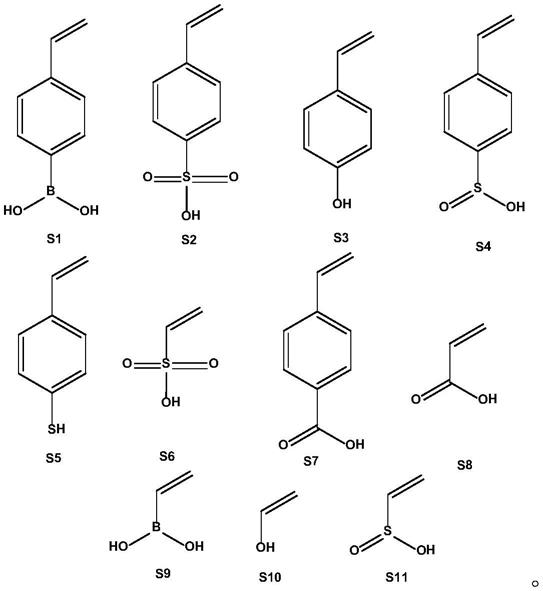

18.步骤a)中所述的三苯基膦配体,为l1-l9中的任意两种或多种,优选为l1-l3中的任意两种或三种。

[0019][0020]

步骤d)中所述的溶剂为水、苯、甲苯、四氢呋喃、甲醇、乙醇、二氯甲烷或三氯甲烷中一种或两种以上,所述的活性组分为rh、co、ir、pd、ru中的一种或两种以上,其中rh的前驱体为rh(ch3coo)2、rhh(co)(pph3)3、rh(co)

2(

acac)、rhcl3中的一种或两种以上;co的前驱体为co(ch3coo)2、co(co)2(acac)、co(acac)2、cocl2中的一种或两种以上;ir的前驱体为ir(co)3(acac)、ir(ch3coo)3、ir(acac)3、ircl4中的一种或两种以上;pd的前驱体为pdcl2、pd(ch3coo)2、pd(acac)2中的一种或两种以上;ru的前驱体为rucl3。催化剂中金属担载量范围为0.1~5wt%。

[0021]

上述内容中所述的惰性气体为氮气、氩气、氦气的一种或多种。

[0022]

本发明的反应原理:

[0023]

本发明将典型的单齿膦配体比如三苯基膦的芳环上引入乙烯基(vinyl)基团,即一种含有乙烯基的单齿有机膦配体(vinyl triphenylphosphine)作为聚合单体,在高压釜中利用溶剂热聚合法,聚合形成具有高表面积和多级孔道结构的有机聚合物,由于该有机聚合物骨架中具有大量暴露含有孤对电子的p,可作为催化剂载体与活性过渡金属离子空轨道形成多重配位键,进而形成催化活性位。在该催化剂中,有机膦聚合物同时具备载体和配体的双重功能,活性金属组分高分散于该载体中,与高浓度裸露p形成多重配位键。活性金属组分以单原子形式高分散于有机膦聚合物载体中,大大提高了金属的利用效率。且活性组分不易流失,催化剂寿命长,骨架中的膦配体具有显著的立体效应,制备出来的催化剂可显著提高产物的立体选择性。

[0024]

本发明所提供的催化剂有机聚合物载体骨架中含有p,有机聚合物兼具配体和载体的双重功能;活性金属组分能够以单原子或离子的方式分散在这种大表面积多级孔结构有机聚合物载体中,大大提高了金属利用效率。载体有机膦聚合物骨架中的单膦配体结构单元使聚合物具有较高p浓度,容易与活性金属组分形成多重配位键,该配位键具有较强的化学键合能力,使得活性组分不易流失。

[0025]

本发明的有益效果为:

[0026]

本发明所述的多相催化剂骨架中含有单齿有机膦配体结构单元,其中聚合物的表面上存在较高裸露的p,活性金属原子或离子与聚合物上的裸露p形成多重配位键,活性组分不易流失,催化剂的活性组分为rh、co、ir、pd或ru,此类催化剂具有较高的立体选择性,聚合物具有高比表面积多级孔结构,具备载体和配体的双重功能,活性金属组分可能以单原子形式高分散于有机膦聚合物载体孔道中或表面上,提高了金属组分的利用效率。

[0027]

本发明所述的多型催化剂活性中心为三苯基膦与金属前驱体,通过将乙烯基位于不同位置的乙烯基三苯基膦单体以不同比例混聚,制备出的催化剂在相同反应条件及负载量下展现出了不同的催化性能。

[0028]

此类配位键型多相催化剂适用于高压釜、固定床,浆态床,鼓泡床和滴流床等反应工艺,本发明所提供的三苯基膦聚合物负载型催化剂的制备方法,能够调控催化剂的结构和催化性能,为其在不同条件下的应用提供了技术支持。

附图说明

[0029]

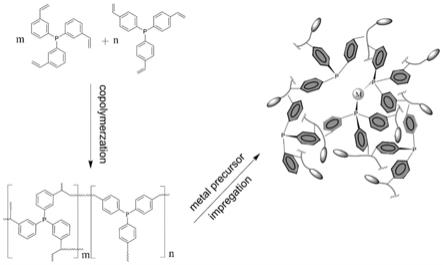

图1为该类催化剂的合成路线图。

[0030]

图2不同结构催化剂物理吸附曲线与孔径分布图。

[0031]

图3三(3-乙烯基苯)基膦与三(2-乙烯基苯)基膦的1h,

13

c和

31

p核磁谱图。

具体实施方式

[0032]

下述实施例对本发明进行更好的说明,但不限制本发明所要保护的范围。

[0033]

实施例1

[0034]

在298k和氮气保护氛围下,将5.0克l2与5.0克l1混合后溶于100ml四氢呋喃,向上述溶液中加入1.0克自由基引发剂偶氮二异丁腈,搅拌2小时。将搅拌好的溶液移至高压釜

中,于373k和氮气保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,室温条件真空抽走溶剂,即得到三苯基膦混聚物载体。称取6.28毫克乙酰丙酮二羰基铑溶于100.0ml四氢呋喃溶剂中,加入1.0克由有机聚合物载体,将此混合物在298k和氮气保护氛围下搅拌24小时,然后在室温条件下真空抽走溶剂,即获得催化剂。所得催化剂总孔体积2.20cm3/g,介孔占比62%。

[0035]

实施例2

[0036]

在实施例2中,除了称取0.1克自由基引发剂偶氮二异丁腈替代1.0克自由基引发剂偶氮二异丁腈外,其余的催化剂合成过程与实施例1相同。所得催化剂总孔体积2.17cm3/g,介孔占比62%。

[0037]

实施例3

[0038]

在实施例3中,除了用50.0ml四氢呋喃溶剂替代100.0ml四氢呋喃溶剂外,其余的催化剂合成过程与实施例1相同。所得催化剂总孔体积2.19cm3/g,介孔占比61%。

[0039]

实施例4

[0040]

在实施例4中,除了用100.0ml二氯甲烷溶剂替代100.0ml四氢呋喃溶剂外,其余的催化剂合成过程与实施例1相同。所得催化剂总孔体积2.21cm3/g,介孔占比61%。

[0041]

实施例5

[0042]

在实施例5中,除了用373k聚合温度替代393k聚合温度外,其余的催化剂合成过程与实施例1相同。所得催化剂总孔体积2.2cm3/g,介孔占比63%。

[0043]

实施例6

[0044]

在实施例6中,除了用12h聚合时间替代24h聚合时间外,其余的催化剂合成过程与实施例1相同。所得催化剂总孔体积2.22cm3/g,介孔占比62%。

[0045]

实施例7

[0046]

在实施例7中,除了将5.0克l1与5.0克l2混合变为将1克l1与9克l2混合外,其余的催化剂合成过程与实施例1相同。所得催化剂总孔体积2.02cm3/g,介孔占比51%。

[0047]

实施例8

[0048]

在实施例8中,除了将5.0克l1与5.0克l2混合变为将5.0克l1与5.0克l3混合外,其余的催化剂合成过程与实施例1相同。所得催化剂总孔体积1.24cm3/g,介孔占比68%。

[0049]

实施例9

[0050]

在实施例9中,除了将5.0克l1与5.0克l2混合变为将5.0克l1、3.0克l2与2.0克l3混合外,其余的催化剂合成过程与实施例1相同。所得催化剂总孔体积1.88cm3/g,介孔占比62%。

[0051]

实施例10

[0052]

在实施例11中,除了将5.0克l1与5.0克l2混合变为将3.0克l1、3.0克l2、3.0克l3与0.5克l4、0.5克l5混合外,其余的催化剂合成过程与实施例1相同。所得催化剂总孔体积0.73cm3/g,介孔占比82%。

[0053]

实施例11

[0054]

在实施例10中,称取4.1毫克乙酰丙酮羰基铱替代乙酰丙酮二羰基铑溶于10.0ml四氢呋喃溶剂外,其余的催化剂合成过程与实施例1相同。所得催化剂总孔体积2.19cm3/g,介孔占比62%。

[0055]

实施例12

[0056]

在实施例12中,除了将实施例1中6.28毫克乙酰丙酮二羰基铑变为50.24毫克,其余条件同实施例1。所得催化剂总孔体积2.15cm3/g,介孔占比63%。

[0057]

实施例13

[0058]

在实施例13中,除了将实施例1中6.28毫克乙酰丙酮二羰基铑变为3.14毫克乙酰丙酮二羰基铑和11.22毫克三三苯基膦羰基氢化铑外,其余条件同实施例1。所得催化剂总孔体积2.18cm3/g,介孔占比62%。

[0059]

对比例1

[0060]

在对比例1中,将实施例1中的5.0克l1与5.0克l2混合变为10.0克l1,其余条件同实施例1。所得催化剂总孔体积2.8cm3/g,介孔占比72%。

[0061]

表1实施例1-13中合成的催化剂比表面积和辛烯反应数据

[0062][0063][0064]

*实验条件为催化剂0.3g(1.0ml),110℃,1mpa,反应气(co:h2=1:1体积比),空速1000h-1

,底物为1-辛烯,液体流速1.2h-1

。tof计算时认为所有的金属均是活性位点,于固定床反应器中进行反应。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。