掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层及制备方法

技术领域

1.本发明属于防腐涂层技术领域,尤其是涉及一种掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层及制备方法。

背景技术:

2.结构钢是发展海洋事业的重要物质基础,是海上工程平台、船体的重要金属原料,是用量极大、应用范围很广的基础材料。据中国钢铁工业协会统计,2018年我国钢产量突破11亿吨。《中国钢结构行业全景调研与发展战略研究咨询报告》中指出,钢结构产量占钢总产量的7.4%。然而,结构钢面临耐腐蚀性不佳的现实问题,尤其是产量比重高达80%的碳素结构钢。

3.海洋工程结构钢的腐蚀防护,是可持续发展海洋蓝色经济所需要解决的重要难题之一。在中国工程院重大咨询项目《我国腐蚀状况及控制战略研究》中,依据hoar法和uhlig法计算,中国每年因金属腐蚀造成的经济损失超过3100亿美元,占全国gdp的3.34%。解决制约海洋经济可持续发展和维护海洋权益的海洋环境腐蚀问题已刻不容缓。

4.国务院在《国家中长期科技发展规划纲要》中要求,重点突破提升海洋工程基础设施和装备耐久性的关键技术,聚焦全寿命成本优化,优先发展和构建高性能绿色安全防护体系。防腐涂层是高效、简捷、持久的海洋环境钢结构的腐蚀防护措施。美国腐蚀工程师协会在国际腐蚀调查报告中声明,防腐涂层能有效降低腐蚀经济损失的70~90%。在《战略性新兴产业重点产品指导目录》解读中,国家发展改革委将高性能环保海洋工程防腐涂料定性为提升海洋工程基础设施与装备耐久性和安全性的着力点。

5.有机防腐涂层是在化学成分、宏观/微观结构和表界面性质方面具有异质性和极端复杂的聚合物复合材料。高分子树脂成膜物是有机防腐涂层的关键组分之一,它作为基本屏障,阻滞水、氧和氯离子等腐蚀性因子的扩散渗透。涂层中的功能性填料是另一项关键组分,它起到附加的防腐性能,例如片层材料的三维阵列迷宫效应、纳米粒子的针孔阻塞作用、微胶囊包覆修复剂的自修复以及纳米负载靶向可控释放缓蚀作用等。理想完整结构的有机防腐涂层能够对腐蚀性粒子发挥出色的屏障性。然而,在涂层制备过程中难以避免的异相杂质,或者运输和服役期间因环境和机械因素造成的键断裂乃至局部损伤,将使涂层对腐蚀因子的屏蔽突变式下降。局部损伤可能是微纳级的点孔、划痕,也可能是应力致毫米级裂缝。如果涂层缺陷未得到及时修复,损伤区域会诱使腐蚀因子的快速引入,最终导致涂层过早失效乃至危害极大的点蚀或缝隙腐蚀。该过程隐匿于涂层之下,且具有一定的随机性,难以及时发现和精确定位。当达到肉眼可见程度时,则说明腐蚀情况已经极其严重。因此,隐蔽性使涂层下早期局部腐蚀成为非常危险的腐蚀形式,未及时发现和修复将造成腐蚀情况在不知不觉中快速发展,造成工程承重结构失效、管道罐体穿孔泄漏等重大事故,不仅造成巨大经济损失,也危及公共和人身安全。

6.新兴智能材料的出现使涂层下早期局部腐蚀的高灵敏度便捷监检测成为可能,赋

予有机涂层腐蚀示警功能。荧光化学探针是提升涂层下早期腐蚀示警精确度和灵敏度的有效方法,也是该领域的前沿热点。荧光化学探针基于对腐蚀微区的局部酸化事实或腐蚀产物离子的响应。例如,ph敏感荧光响应的改性香豆素咪唑、al

3

敏感荧光响应的8-羟基喹啉、荧光蛋白衍生物和morin荧光剂等被用于铝合金腐蚀检测。

7.涂层内部的腐蚀环境非常复杂,荧光化学探针的直接掺杂应用将使其过早地暴露于复杂的涂层内环境中,很容易受到涂层本身或渗入的腐蚀性介质成分的影响,导致荧光猝灭且失去腐蚀示警功能。因此,有必要通过超分子容器等对探针进行负载保护,同时在涂层损伤和局部腐蚀区域,实现探针的适时释放。

技术实现要素:

8.本发明的目的是提供一种掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层,通过锌铝层状双金属氢氧化物ldh对荧光探针的插层负载实现荧光探针前期保护,利用锌铝ldh的阴离子交换性实现被负载的荧光探针在局部腐蚀区的靶向可控释放。

9.为解决上述技术问题,本发明采用的技术方案是,该掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层,包括有重量份为水性环氧乳液45-65份,锌铝ldh负载荧光探针超分子1-5份和水10-15份。

10.锌铝ldh负载荧光探针超分子由罗丹明b酰腙荧光探针制备,罗丹明b酰腙荧光探针实现ph与fe

3

协同优先响应的涂层损伤和局部腐蚀荧光示警;通过锌铝层状双金属氢氧化物ldh对荧光探针的插层负载实现荧光探针前期保护,利用锌铝ldh的阴离子交换性实现被负载的荧光探针在局部腐蚀区的靶向可控释放。

11.掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层实现了涂层损伤的荧光示警,兼具优良的防腐性能,可作为基础设施钢结构的腐蚀防护涂层,延长基础设施钢结构的服役寿命,具有经济价值和社会效益。

12.作为本发明的优选技术方案,还包括有助剂,主要包括消泡剂0.5-2份、流平剂0.5-2份、分散剂0.5-2份和固化剂15-25份。

13.作为本发明的优选技术方案,所述消泡剂为byk-028消泡剂,所述流平剂为byk-346流平剂,所述分散剂为pe100浸润分散剂,所述固化剂为水性胺类固化剂。

14.本发明要解决的另一个技术问题是,提供一种掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层的制备方法,包括以下步骤:

15.s1罗丹明b酰腙荧光探针的制备:在无水乙醇环境和回流操作条件下,通过碱式罗丹明b与无水肼的反应,获得黄色沉淀物,经离心分离,得过渡产物黄色固体;将黄色固体溶解于丙酮中,回流反应后,蒸发溶剂,得固体粗制产物;对粗制产物进行干燥处理,通过柱色谱法纯化,得到产物罗丹明b酰腙荧光探针;s2锌铝ldh负载荧光探针超分子的制备:在n2气氛下消除二氧化碳的干扰,将六水合硝酸锌和九水合硝酸铝溶液滴加到硝酸钠溶液中,得混合溶液;调节混合溶液为碱性,使产生氢氧化物;再把混合溶液置于高压反应釜中,在65℃温度下完全反应,反应环境为真空环境,以消除二氧化碳的干扰;经离心、洗涤和干燥后获得锌铝ldh前驱体;

16.在甲酰胺溶剂中对锌铝ldh前驱体进行超声剥离,获得单层ldh胶体悬浮液;向胶体悬浮液中滴加所述步骤s1中得到的罗丹明b酰腙荧光探针水溶液,使其发生自组装反应;

待完全反应后,通过离心、洗涤和干燥获得锌铝ldh负载荧光探针超分子;

17.s3掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层的制备:将水性环氧乳液45-65份、所述步骤s2得到的锌铝ldh负载荧光探针超分子1-5份和水10-15份混合,转速下搅拌1.5-2小时,形成充分均匀混合的超分子的水性环氧乳液分散系;加入消泡剂0.5-2份、流平剂0.5-2份、分散剂0.5-2份和固化剂15-25份混合,搅拌1.5-2小时,得掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层。

18.作为本发明的优选技术方案,在所述步骤s1中:

19.将碱式罗丹明b溶解于无水乙醇中,滴加过量水合肼,其中,水合肼与碱式罗丹明b的物质的量比为1.1-1.5:1;回流4小时至溶液变为橙色并出现所述黄色沉淀物;将所述黄色固体溶解于丙酮中后,回流0.5-1小时。

20.作为本发明的优选技术方案,在所述步骤s2中:

21.先将六水合硝酸锌和九水合硝酸铝溶解在去离子水中,在在n2气氛和碱性条件下,滴加到硝酸钠溶液中得混合溶液,滴加过程用氢氧化钠溶液调节ph值在10

±

0.5范围内;把所述混合溶液置于高压反应釜中前反应2-3小时,得到白色悬浮液再转移到高压反应釜中,在65℃温度和真空条件下放置24小时完全反应;经离心,采用去离子水和无水乙醇洗涤3次后,在45℃条件下干燥,获得所述锌铝ldh前驱体;

22.在持续搅拌条件下,向所述胶体悬浮液中滴加所述步骤s1中得到的罗丹明b酰腙荧光探针水溶液;

23.作为本发明的优选技术方案,在所述步骤s3中:搅拌转速为2000-3000rpm。

24.本发明的制备方法得到的掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层,实现了涂层损伤的荧光示警,兼具优良的防腐性能,可作为基础设施钢结构的腐蚀防护涂层,延长基础设施钢结构的服役寿命,具有经济价值和社会效益。

附图说明

25.下面结合附图和本发明的实施方式进一步详细说明:

26.图1是本发明实施例1中的碱式罗丹明b原料和罗丹明b酰腙荧光探针的红外光谱图;

27.图2是本发明实施例1中的碱式罗丹明b原料和罗丹明b酰腙荧光探针的紫外-可见吸收光谱图;

28.图3是本发明实施例1中的罗丹明b酰腙荧光探针、锌铝ldh前驱体和锌铝ldh负载荧光探针超分子的热重曲线图;

29.图4是本发明实施例1中的罗丹明酰腙荧光探针在不同铁离子浓度环境中的荧光光谱图;

30.图5是本发明的掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层对随机点蚀和“—”字型划痕损伤的荧光示警图(图中浅色部分为橙红色荧光);

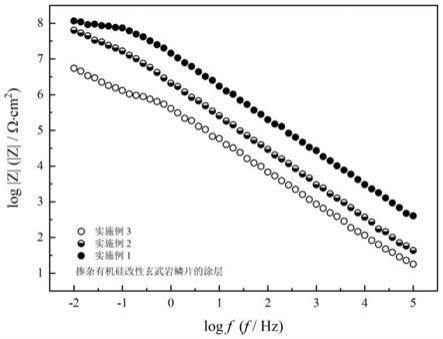

31.图6是未掺杂和掺杂锌铝ldh负载荧光探针的防腐涂层的电化学阻抗谱图。

具体实施方式

32.本发明的掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层,包括有重量份为水

性环氧乳液45-65份,锌铝ldh负载荧光探针超分子1-5份和水10-15份;还包括有助剂,主要包括消泡剂0.5-2份、流平剂0.5-2份、分散剂0.5-2份和固化剂15-25份;所述消泡剂为byk-028消泡剂,所述流平剂为byk-346流平剂,所述分散剂为pe100浸润分散剂,所述固化剂为水性胺类固化剂。

33.掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层的制备方法,包括以下步骤:

34.s1罗丹明b酰腙荧光探针的制备:在无水乙醇环境和回流操作条件下,通过碱式罗丹明b与无水肼的反应,获得黄色沉淀物,经离心分离,得黄色固体;将黄色固体溶解于丙酮中,回流反应后,蒸发溶剂,得固体产物;对固体产物进行干燥处理,通过柱色谱法纯化,得到罗丹明b酰腙荧光探针;

35.s2锌铝ldh负载荧光探针超分子的制备:在n2气氛和碱性条件下,将六水合硝酸锌和九水合硝酸铝溶液滴加到硝酸钠溶液中,得混合溶液,再把混合溶液置于高压反应釜中,在65℃温度和真空条件下完全反应;经离心、洗涤和干燥后获得锌铝ldh前驱体;

36.在甲酰胺溶剂中对锌铝ldh前驱体进行超声剥离,获得胶体悬浮液;向胶体悬浮液中滴加所述步骤s1中得到的罗丹明b酰腙荧光探针水溶液,待完全反应后,通过离心、洗涤和干燥获得锌铝ldh负载荧光探针超分子;

37.s3掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层的制备:将水性环氧乳液45-65份、所述步骤s2得到的锌铝ldh负载荧光探针超分子1-5份和水10-15份混合,转速下搅拌1.5-2小时;加入固化剂15-25份、消泡剂0.5-2份、流平剂0.5-2份、分散剂0.5-2份和固化剂15-25份混合,搅拌1.5-2小时,得掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层。

38.在所述步骤s1中:将碱式罗丹明b溶解于无水乙醇中,滴加过量水合肼,其中,水合肼与碱式罗丹明b的物质的量比为1.1-1.5:1;回流4小时至溶液变为橙色并出现所述黄色沉淀物;将所述黄色固体溶解于丙酮中后,回流0.5-1小时。

39.在所述步骤s2中:先将六水合硝酸锌和九水合硝酸铝溶解在去离子水中,在在n2气氛和碱性条件下,滴加到硝酸钠溶液中得混合溶液,滴加过程用氢氧化钠溶液调节ph值在10

±

0.5范围内;把所述混合溶液置于高压反应釜中前反应2-3小时,得到白色悬浮液再转移到高压反应釜中,在65℃温度和真空条件下放置24小时完全反应;经离心,采用去离子水和无水乙醇洗涤3次后,在45℃条件下干燥,获得所述锌铝ldh前驱体;

40.在持续搅拌条件下,向所述胶体悬浮液中滴加所述步骤s1中得到的罗丹明b酰腙荧光探针水溶液;

41.在所述步骤s3中:搅拌转速为2000-3000rpm。

42.具体的,通过以下三个实施例来进行制备方法的详细说明:

43.实施例1:

44.s1罗丹明b酰腙荧光探针的制备:将3.00g碱式罗丹明b溶解于50ml无水乙醇中,滴加过量无水肼,无水肼与碱式罗丹明b的物质的量比为1.5:1,回流4小时至溶液变为橙色并出现黄色沉淀,经离心分离,获得黄色固体;将所述黄色固体溶解在100ml丙酮中,回流0.5小时,减压蒸发溶剂后,得固体产物;对固体产物进行干燥处理,通过柱色谱法纯化,得到罗丹明b酰腙荧光探针,如图1、2所示;图4是罗丹明酰腙荧光探针在不同铁离子浓度环境中的荧光光谱图;

45.s2锌铝ldh负载荧光探针超分子的制备:称取7.43g六水合硝酸锌和4.69g九水合

硝酸铝溶解在50ml去离子水中,得混合溶液;在n2气氛下,将所述混合溶液滴加到含有12.75g硝酸钠的100ml水溶液中,滴加过程用氢氧化钠溶液调节ph值在10

±

0.5范围内;反应2小时后,将所得白色悬浮液转移到不锈钢高压反应釜中,并在65℃温度和真空条件下放置24小时;经过离心分离,收集得到白色产物,并用去离子水和无水乙醇洗涤3次后,在45℃条件下干燥,获得锌铝ldh前驱体;

46.将0.1g锌铝ldh前驱体分散在100ml甲酰胺中,超声处理1小时;将所得的悬浮液在n2气氛下搅拌24小时,得到透明的胶体悬浮液;然后将0.001mol/l去质子化探针(步骤s1中得到的罗丹明b酰腙荧光探针)水溶液(500ml,ph=10)在持续搅拌条件下,逐滴加入到锌铝ldh前驱体透明的胶体悬浮液中,反应24小时后,通过离心收集絮凝状产物,洗涤和干燥获得锌铝ldh负载荧光探针超分子,如图3所示;

47.s3掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层的制备:把水性环氧乳液50g、所述步骤s2得到的锌铝ldh负载荧光探针超分子2g、水10g混合,在2000rmp转速下搅拌1.5小时,加入adeka-15水性胺类固化剂15g、byk-028消泡剂0.5g、byk-346流平剂0.5g、pe100浸润分散剂0.5g,在3000rpm转速下搅拌1.5小时,得到掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层。

48.实施例2:

49.s1罗丹明b酰腙荧光探针的制备:将5.00g碱式罗丹明b溶解于80ml无水乙醇中,滴加过量无水肼,无水肼与碱式罗丹明b的物质的量比为1.3:1,回流4小时至溶液变为橙色并出现黄色沉淀,经离心分离,获得黄色固体;将所述黄色固体溶解在150ml丙酮中,回流1小时,减压蒸发溶剂后,对固体产物进行干燥处理,通过柱色谱法纯化,得到罗丹明b酰腙荧光探针;

50.s2锌铝ldh负载荧光探针超分子的制备:称取14.8g六水合硝酸锌和9.3g九水合硝酸铝溶解在100ml去离子水中,在n2气氛下,将混合溶液滴加到含有25.5g硝酸钠的200ml水溶液中,滴加过程用氢氧化钠溶液调节ph值在10

±

0.5范围内,反应3小时后,将所得白色悬浮液转移到不锈钢高压反应釜中,并在65℃温度和真空条件下放置24小时,获得悬浮液;将悬浮液经过离心分离,收集白色产物,并用去离子水和无水乙醇洗涤3次后,在45℃条件下干燥,获得锌铝ldh前驱体;

51.将0.2g锌铝ldh前驱体分散在200ml甲酰胺中,超声处理1.5小时,,获得胶体悬浮液;将所得胶体悬浮液在n2气氛下搅拌24小时,得到透明的胶体悬浮液;然后将0.002mol/l去质子化探针(步骤s1中得到的罗丹明b酰腙荧光探针)水溶液(500ml,ph=10)在持续搅拌条件下,逐滴加入到锌铝ldh前驱体透明的胶体悬浮液中;反应24小时后,通过离心收集絮凝状产物,洗涤和干燥获得锌铝ldh负载荧光探针超分子;

52.s3掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层的制备:把水性环氧乳液100g、锌铝ldh负载荧光探针超分子2g和水20g混合,在2000rmp转速下搅拌2小时;加入adeka-15水性胺类固化剂30g、byk-028消泡剂1g、byk-346流平剂1g和pe100浸润分散剂1g,在3000rpm转速下搅拌2小时,得到掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层。

53.实施例3:

54.s1罗丹明b酰腙荧光探针的制备:将2.00g碱式罗丹明b溶解于40ml无水乙醇中,滴加过量无水肼,无水肼与碱式罗丹明b的物质的量比为1.1:1,回流4小时至溶液变为橙色并

出现黄色沉淀,经离心分离,获得黄色固体;将黄色固体溶解在150ml丙酮中,回流0.5小时,减压蒸发溶剂后,得固体产物;对固体产物进行干燥处理,通过柱色谱法纯化,得到罗丹明b酰腙荧光探针;

55.s2锌铝ldh负载荧光探针超分子的制备:称取3.70g六水合硝酸锌和2.35g九水合硝酸铝溶解在25ml去离子水中,得混合溶液;在n2气氛下,将混合溶液滴加到含有6.40g硝酸钠的50ml水溶液中,滴加过程用氢氧化钠溶液调节ph值在10

±

0.5范围内,反应2小时后,将所得白色悬浮液转移到不锈钢高压反应釜中,并在65℃温度和真空条件下放置24小时;将悬浮液经过离心分离,收集白色产物,并用去离子水和无水乙醇洗涤3次后,在45℃条件下干燥,获得锌铝ldh前驱体;

56.将0.05g锌铝ldh前驱体分散在50ml甲酰胺中,超声处理1小时,获得悬浮液;将所得悬浮液在n2气氛下搅拌24小时,得到透明的胶体悬浮液;然后将0.001mol/l去质子化探针(步骤s1中得到的罗丹明b酰腙荧光探针)水溶液(250ml,ph=10)在持续搅拌条件下,逐滴加入到锌铝ldh前驱体透明的胶体悬浮液中,反应24小时后,通过离心收集絮凝状产物,洗涤和干燥获得锌铝ldh负载荧光探针超分子;

57.s3掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层的制备:把水性环氧乳液25g、所述步骤s2得到的锌铝ldh负载荧光探针超分子2g和水5g混合,在2000rmp转速下搅拌1.5小时;加入adeka-15水性胺类固化剂8g、byk-028消泡剂0.25g、byk-346流平剂0.25g和pe100浸润分散剂0.25g,在3000rpm转速下搅拌1.5小时,得到得掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层。

58.将上述实施例1-3得到的掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层,利用荧光显微镜测试涂层损伤示警性能;附着力按照gb/t 1720-1979标准测试;耐冲击按照gb/t 1732-1993标准测试;柔韧性按照gb/t 1720-79标准测试;耐盐水性按照gb/t 1763-89标准测试;耐盐雾性按照gb/t 1771-91标准测试;耐酸碱按照gb/t 1763标准测试;耐湿热按照gb/t 1740标准测试;具体测试得到的数据如下表1所示。

59.表1掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层测试数据

60.项目实施案例1实施案例2实施案例3损伤示警性能优优优附着力8.3mpa8.0mpa7.5mpa耐冲击85cm70cm80cm柔韧性1.0mm0.9mm0.9mm耐3%nacl750小时680小时650小时耐盐雾3000小时2800小时2800小时耐10%h2so4850小时780小时760小时耐10%naoh820小时800小时780小时

61.由以上数据可知,本发明的掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层实现了涂层损伤的荧光示警,兼具优良的防腐性能,可作为基础设施钢结构的腐蚀防护涂层,延长基础设施钢结构的服役寿命,具有经济价值和社会效益。需要说明的是,图5所示的是得到的掺杂锌铝ldh负载荧光探针的损伤自示警防腐涂层对随机点蚀和“—”字型划痕损伤的荧光示警图(图中浅色部分为橙红色荧光);此外,图6是未掺杂和掺杂锌铝ldh负载荧光

探针的防腐涂层的电化学阻抗谱图。

62.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,例如某个部件形状或者材料的改变;均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。