1.本技术涉及化学机械抛光/平坦化技术中使用的磨料,即非球形的二氧化硅颗粒、该非球形的二氧化硅颗粒的制备方法以及应用其的抛光液。

背景技术:

2.化学机械平坦化(chemical mechanical planarization,cmp)工艺是芯片制造过程中必不可少的一种技术,用于实现芯片的全局平坦化。它利用化学反应和机械摩擦的协同作用,去除芯片加工过程中突出部分的材料。而随着芯片中器件尺寸的不断缩小,器件表面的不平整度将严重影响了后续的工艺处理,从而造成了一系列的问题。传统抛光液中使用气相二氧化硅颗粒,抛光速率虽然较高,但是造成的缺陷数量无法满足先进节点需求;而在先进工艺节点中需要兼顾高去除速率与低缺陷率,因此研究非球形二氧化硅磨料的制备方法是至关重要的。

技术实现要素:

3.本技术实施例第一方面提供了一种非球形的二氧化硅颗粒,用作抛光的磨料,其为纳米二氧化硅通过与硅烷偶联剂反应而连接形成非球形的团簇,化学结构通式为(sio2)

a-(a1)

b-(a2)

c-(sio2)d,其中a、b和d均为大于等于1的自然数,c为大于等于0的自然数,a1、a2均为硅烷偶联剂水解后接枝在sio2表面的基团,a1和a2均通过硅氧基接枝在sio2表面。

4.所述非球形的二氧化硅颗粒作为cmp抛光液的磨料,具有高的去除速率,且对产品(如芯片)的划痕相对较少。

5.本技术实施方式中,所述a1、a2均选自以下硅烷偶联剂中的一种或几种水解后接枝在sio2表面的基团,具体包括:甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、丙基三甲氧基硅烷、丁基三甲氧基硅烷、苯基三甲氧基硅烷、β-(3,4)环氧环己基乙基三甲氧基硅烷、1,2-双三甲氧基硅基乙烷、甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、3-氨丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷、n-氨乙基γ-氨丙基三甲氧基硅烷、3-巯丙基三甲氧基硅烷、3-巯丙基三乙氧基硅烷、甲基乙烯基二乙氧基硅烷、3-氯丙基三甲氧基硅烷、六甲基二硅氮烷、六甲基二硅醚烷、三甲基氯硅烷、二甲基二氯硅烷、甲基三氯硅烷、吡啶硅烷、正丁基三氯硅烷、异丁基三氯硅烷、己基三氯硅烷、乙烯基三氯硅烷、乙烯基三异丙基硅烷、二苯基二甲氧基硅烷、十二烷基三甲(乙)基硅烷、以及十八烷基三甲(乙)基硅烷。

6.本技术实施方式中,所述a1和所述a2的化学结构通式均为:

[0007][0008]

其中,n’、n”、n

”’

大于等于0的自然数。

[0009]

本技术实施方式中,当n’、n”和n

”’

均不等于0时,连接x’的r1’

、r2’

、r3’

中至少有一个为氢;连接x”的r

1”、r

2”、r

3”中至少有一个为氢;连接x

”’

的r1”’

、r2”’

、r3”’

中至少有一个为氢。

[0010]

本技术实施方式中,x’、x”和x

”’

中的每一个均选自碳、硅、氧、硫、氮、氯、溴元素中的一种。

[0011]

本技术实施例第二方面提供了一种非球形的二氧化硅颗粒的制备方法,包括:

[0012]

将纳米氧化硅颗粒加入溶剂配制成纳米氧化硅溶液a;

[0013]

配制硅烷偶联剂水解溶液,将所述硅烷偶联剂水解溶液与所述纳米氧化硅溶液a混合反应,得到硅烷修饰的纳米氧化硅溶液;其中所述纳米氧化硅溶液a与所述硅烷偶联剂水解溶液的用量配比以硅的摩尔比进行计算为1:(0.001~1);

[0014]

将所述硅烷修饰的纳米氧化硅溶液和所述纳米氧化硅溶液a混合得到溶液b;或者,配置不同的硅烷偶联剂水解溶液分别与所述纳米氧化硅溶液a混合反应得到不同的硅烷修饰的纳米氧化硅溶液,再将至少两种不同的硅烷修饰的纳米氧化硅溶液混合得到溶液b;以及

[0015]

向所述溶液b中加入原硅酸,混合反应得到非球形纳米二氧化硅颗粒,其中所述原硅酸与所述溶液b的用量配比以硅的摩尔比进行计算为(0.1~10):1。

[0016]

本技术的制备方法可实现二氧化硅颗粒通过与硅烷偶联剂反应引起聚集,还可以调控呈花生状、树枝状、突起状等非球形的形貌;且制备过程中无需引入金属离子杂质。

[0017]

本技术实施方式中,制备所述纳米氧化硅溶液a的步骤中使用的纳米氧化硅颗粒的粒径为10~100nm。

[0018]

本技术实施方式中,所述硅烷偶联剂水解溶液为硅烷偶联剂、去离子水和醇类按照摩尔比为1:(0~700):(0~20)配置而成,其中上述摩尔比的范围均不取端值0。

[0019]

本技术实施方式中,制备所述硅烷修饰的纳米氧化硅溶液的步骤中:所述硅烷偶联剂水解溶液的ph值为1~4.0,所述纳米氧化硅溶液a的ph值为7~11,搅拌时间为0.5~3h,反应温度为20~80℃。

[0020]

本技术实施方式中,制备所述溶液b的步骤中溶液的混合反应温度为20~100℃,陈化时间为0.1~6h。

[0021]

本技术实施方式中,向所述溶液b中加入原硅酸的步骤中控制溶液的反应温度为50~100℃,陈化时间为0.5~12h。

[0022]

本技术实施例第三方面提供了一种非球形的二氧化硅颗粒的制备方法,包括:

[0023]

将纳米氧化硅颗粒加入溶剂配制成纳米氧化硅溶液a;

[0024]

配制硅烷偶联剂水解溶液,将所述硅烷偶联剂水解溶液与所述纳米氧化硅溶液a混合反应,得到硅烷修饰的纳米氧化硅溶液;其中所述纳米氧化硅溶液a与所述硅烷偶联剂水解溶液的用量配比以硅的摩尔比进行计算为1:(0.001~1);以及

[0025]

向所述硅烷修饰的纳米氧化硅溶液中加入原硅酸,混合反应得到非球形纳米二氧化硅颗粒,其中所述原硅酸与所述硅烷修饰的纳米氧化硅溶液的用量配比以硅的摩尔比进行计算为(0.1~10):1。

[0026]

本技术的制备方法可实现二氧化硅颗粒通过硅烷偶联剂水解基团聚集,还可以调控呈花生状、树枝状、突起状等非球形的形状;且制备过程中无需引入金属离子杂质。

[0027]

本技术实施方式中,制备所述纳米氧化硅溶液a的步骤中使用的纳米氧化硅颗粒的粒径为10~100nm。

[0028]

本技术实施方式中,所述硅烷偶联剂水解溶液为硅烷偶联剂、去离子水和醇类按照摩尔比为1:(0~700):(0~20)配置而成,其中上述摩尔比的范围均不取端值0。

[0029]

本技术实施方式中,制备所述硅烷修饰的纳米氧化硅溶液的步骤中:所述硅烷偶联剂水解溶液的ph值为1~4.0,所述纳米氧化硅溶液a的ph值为7~11,搅拌时间为0.5~3h,反应温度为20~80℃。

[0030]

本技术实施例第四方面提供了一种非球形的二氧化硅颗粒,其采用上述制备方法制得。

[0031]

本技术实施例第五方面提供了一种抛光液,其包括上述的非球形的二氧化硅颗粒。

[0032]

本技术的非球形的二氧化硅颗粒作为抛光液的磨料,具有高的去除速率,且对产品(如芯片)的划痕相对较少。

附图说明

[0033]

图1是化学机械平坦化工艺的示意图。

[0034]

图2是本技术制备方法的反应示意图。

[0035]

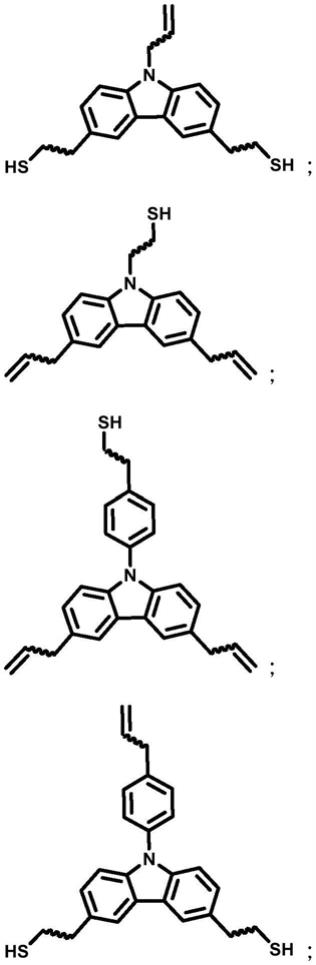

图3是本技术实施例一的化学反应示意图。

[0036]

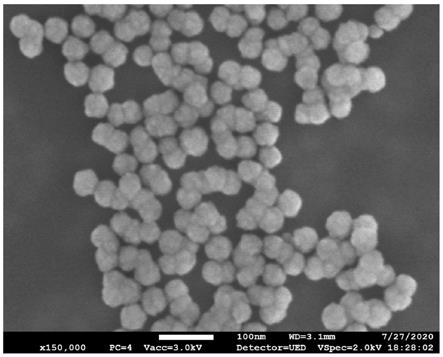

图4是本技术实施例一的纳米氧化硅颗粒的扫描电镜图。

[0037]

图5是本技术实施例二的化学反应示意图。

[0038]

图6是本技术实施例二的纳米氧化硅颗粒的扫描电镜图。

[0039]

图7是本技术实施例三的纳米氧化硅颗粒的化学结构示意图。

[0040]

主要元件符号说明

[0041]

抛光垫

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

[0042]

抛光台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

[0043]

芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

[0044]

研磨头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

[0045]

修整盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

[0046]

抛光液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

具体实施方式

[0047]

下面结合本技术实施例中的附图对本技术实施例进行描述。

[0048]

芯片制造过程中常常需要采用化学机械平坦化(cmp)工艺,cmp工艺利用化学反应和机械摩擦的双重作用,选择性的去除芯片经沉积、电镀工艺后形貌突出部分的材料,从而实现芯片的全局平坦化。化学机械平坦化工艺中通常会用到抛光液60、抛光垫10、抛光台20、研磨头40和修整盘50。如图1所示,抛光垫10平贴在抛光台20上,芯片30倒挂在研磨头40上,然后以一定的压力压在抛光垫10上。当进行cmp工艺时,研磨头40带着芯片30开始自转,抛光台20也会以一定的速度转动。同时,抛光液60以一定的速率加入到抛光垫10上,并随离心力平铺开来。芯片30在化学和机械的双重作用下实现特定材料的去除。另外,修整盘50也会以一定的速度转动,以切割抛光垫10最表面的方式,重建抛光垫10表面凹凸不平的形貌。cmp工艺完成后,芯片30表面残留的磨料和有机物通过后清洗工艺去除。

[0049]

现有的cmp抛光液主要包括:磨料、化学试剂和分散介质。常见的分散介质为水或醇类物质,如乙醇、甲醇、甘油等。化学试剂是cmp抛光液中重要的组分,这些化学试剂按照功能可以分为络合剂(或速率增助剂)、缓蚀剂、氧化剂、表面活性剂、流变调节剂和ph值调节剂等。cmp抛光液的另一个重要的组分是磨料,这些磨料为无机粒子和有机聚合物颗粒。

[0050]

现有技术中,cmp抛光液的磨料为气相的二氧化硅颗粒,其抛光速率虽然较高,但是造成的缺陷数量较多,无法兼顾高去除速率与低缺陷率。因此,本技术提供一种非球形的二氧化硅颗粒,其作为抛光液的磨料,能够实现兼顾高去除速率与低缺陷率。

[0051]

所述非球形的二氧化硅颗粒,为纳米二氧化硅通过与硅烷偶联剂反应而连接形成非球形的团簇,化学结构通式为(sio2)

a-(a1)

b-(a2)

c-(sio2)d,其中a、b和d均为大于等于1的自然数,c为大于等于0的自然数,a1、a2为硅烷偶联剂水解后接枝在sio2表面的基团,a1和a2均通过硅氧基接枝在sio2表面,a1和a2二者之间的键结没有特殊要求。所述非球形的二氧化硅颗粒的粒径为20~300nm。所述非球形的二氧化硅颗粒的形成原理:纳米二氧化硅颗粒表面通过接枝硅烷偶联剂水解基团,然后相互连接形成纳米二氧化硅的团簇,进而形成非球形的纳米二氧化硅。

[0052]

当所述化学结构通式中的c等于0时,即所述非球形的二氧化硅颗粒的化学结构通式为(sio2)

a-(a1)

b-(sio2)d,a1通过硅氧基或其他的末端官能团与sio2表面的硅羟基结合。

[0053]

所述非球形的二氧化硅颗粒作为cmp抛光液的磨料,具有高的去除速率,且对产品(如芯片)的划痕相对较少。

[0054]

a1、a2可为相同的或不同的基团,具体可选自以下的硅烷偶联剂中的一种或几种水解后接枝在sio2表面的基团,具体包括:甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、丙基三甲氧基硅烷、丁基三甲氧基硅烷、苯基三甲氧基硅烷、β-(3,4)环氧环己基乙基三甲氧基硅烷、1,2-双三甲氧基硅基乙烷、甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、3-氨丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷、n-氨乙基γ-氨丙基三甲氧基硅烷、3-巯丙基三甲氧基硅烷、3-巯丙基三乙氧基硅烷、甲基乙烯基二乙氧基硅烷、3-氯丙基三甲氧基硅烷、六甲基二硅氮烷、六甲基二硅醚烷、三甲基

氯硅烷、二甲基二氯硅烷、甲基三氯硅烷、吡啶硅烷、正丁基三氯硅烷、异丁基三氯硅烷、己基三氯硅烷、乙烯基三氯硅烷、乙烯基三异丙基硅烷、二苯基二甲氧基硅烷、十二烷基三甲(乙)基硅烷、十八烷基三甲(乙)基硅烷等。

[0055]

a1、a2的化学结构通式如下:

[0056][0057]

其中,n’、n”、n

”’

大于等于0的自然数,x’、x”、x

”’

为任何能连接r1’

、r

1”、r1”’

、r2’

、r

2”、r2”’

、r3’

、r

3”、r3”’

基团的元素。

[0058]

当n’、n”和n

”’

均等于0时,si与x’、x”和x

”’

直接相连,接枝在sio2表面。

[0059]

当n’、n”和n

”’

均不等于0时,连接x’的r1’

、r2’

、r3’

可为相同的或不同的官能团,它们可为所有已知的官能团,例如氢、甲基、乙基、丙基、苯基、乙烯基、环氧基、含氮基、含硫基、氯基等基团;优选的r1’

、r2’

、r3’

中至少有一个为氢。

[0060]

当n’、n”和n

”’

均不等于0时,连接x”的r

1”、r

2”、r

3”可为相同的或不同的官能团,它们可为所有已知的官能团,例如氢、甲基、乙基、丙基、苯基、乙烯基、环氧基、含氮基、含硫基、氯基等基团;优选的r

1”、r

2”、r

3”中至少有一个为氢。

[0061]

当n’、n”和n

”’

均不等于0时,连接x

”’

的r1”’

、r2”’

、r3”’

可为相同的或不同的官能团,它们可为所有已知的官能团,例如氢、甲基、乙基、丙基、苯基、乙烯基、环氧基、含氮基、含硫基、氯基等基团;优选的r1”’

、r2”’

、r3”’

中至少有一个为氢。

[0062]

x’、x”和x

”’

中的每一个均选自碳、硅、氧、硫、氮、氯、溴元素中的一种。

[0063]

所述非球形的二氧化硅颗粒的一种制备方法,其包括如下步骤(注:下述参数范围除特别注明的以外均包括端值)。

[0064]

步骤s1:将纳米氧化硅颗粒加入溶剂配制成纳米氧化硅溶液a。

[0065]

纳米氧化硅颗粒可为自行制备的或外购的。所述纳米氧化硅溶液a中的溶剂主要为水,还可以添加少量的醇类(例如乙醇或甲醇),纳米氧化硅在所述纳米氧化硅溶液a的质量百分比浓度为5%~40%。

[0066]

所述步骤s1中纳米氧化硅颗粒的粒径为10~100nm;优选的纳米氧化硅颗粒的粒径为10nm、15nm、25nm、35nm、40nm、50nm、58nm、60nm、65nm、70nm、80nm、83nm、85nm、90nm、100nm。

[0067]

本技术对纳米氧化硅颗粒的制备方法不做限制,典型的制备方法可为水玻璃工艺或者是stober方法,将适量的硅源和一定量的碱催化剂混合,调控溶液的ph为7.5~10.5之

间形成碱性混合物,然后通过在50~100℃下进行陈化,得到纳米氧化硅颗粒。

[0068]

所述硅源为原硅酸(h4sio4),所述原硅酸可以是硅酸钾、硅酸锂、硅酸钠通过离子交换的方法得到,或者是将四甲氧基硅烷、四乙氧基硅烷、三甲氧基甲基硅烷、三乙氧基甲基硅烷等有机硅烷水解得到。

[0069]

所述碱催化剂可以为氨水、氢氧化钠、氢氧化钾、氢氧化镁、氢氧化钙、硅酸钠、硅酸钾、硅酸锂等无机碱或者是四甲基氢氧化铵、四乙基氢氧化铵、吗啉、哌嗪、甲胺、醇胺等有机胺或者是上述的混合碱类。

[0070]

步骤s2:配制硅烷偶联剂水解溶液,将所述硅烷偶联剂水解溶液与所述纳米氧化硅溶液a混合反应,得到硅烷修饰的纳米氧化硅溶液;其中所述纳米氧化硅溶液a与所述硅烷偶联剂水解溶液中硅的摩尔比为1:(0.001~1)。

[0071]

所述硅烷偶联剂水解溶液为硅烷偶联剂(以si计算)、去离子水和醇类按照摩尔比为1:(0~700):(0~20)配置而成,其中上述摩尔比的范围均不取端值0。

[0072]

所述醇类选自甲醇,乙醇,正丙醇,异丙醇,乙二醇中的一种或几种。所述硅烷偶联剂水解溶液中加入有酸性催化剂以调整ph。优选的酸调控所述硅烷偶联剂水解溶液的ph值为1~4.0,优选为2~3.5。所述酸性催化剂选自盐酸、硫酸、硝酸、磷酸、甲酸、乙酸、草酸、柠檬酸中的一种或几种;所述酸性催化剂质量浓度为1%~10%,优选2%~5%。

[0073]

步骤s2中所述硅烷偶联剂水解溶液与所述纳米氧化硅溶液a混合反应搅拌时间为0.5~3h,反应温度为20~80℃。

[0074]

步骤s2中加入的所述纳米氧化硅溶液a的ph值为7~11,优选ph值为9~10.8。

[0075]

步骤s3:将步骤s2得到的硅烷修饰的纳米氧化硅溶液和步骤s1的纳米氧化硅溶液a混合得到溶液b;或者,参步骤s2使用不同的硅烷偶联剂水解溶液分别与步骤s1的纳米氧化硅溶液a混合反应得到不同的硅烷修饰的纳米氧化硅溶液,再将至少两种不同的硅烷修饰的纳米氧化硅溶液混合得到溶液b。

[0076]

所述步骤s3中,硅烷偶联剂修饰的氧化硅溶液和步骤s1的纳米氧化硅溶液a混合配比,或使用不同的硅烷偶联剂修饰的氧化硅溶液混合配比,都是任意的;优选比例在1:(0~10)之间,其中上述摩尔比的范围均不取端值0。

[0077]

所述步骤s3中两种或者是几种溶液的混合反应温度为20~100℃;两种或者是几种混合溶液的陈化时间为0.1~6h,优选为0.5~3h。

[0078]

步骤s4:向所述溶液b中加入一定量的硅源(原硅酸),混合反应得到非球形纳米二氧化硅颗粒。

[0079]

所述硅源与所述溶液b的量以硅的摩尔比进行计算,其比例可以为(0.1~10):1。所述硅源的作用类似于形成所述非球形纳米二氧化硅颗粒的外壳层,包裹步骤s3得到的软性聚集的二氧化硅。

[0080]

步骤s4中控制溶液的反应温度为50~100℃,优选为70~95℃;陈化时间为0.5~12h,优选为1~6h。

[0081]

上述制备方法中的步骤s1-s4的反应原理示意图如图2所示,纳米二氧化硅颗粒表面通过接枝硅烷偶联剂水解基团,然后相互连接形成纳米二氧化硅的团簇,进而形成非球形的纳米二氧化硅。

[0082]

本技术还提供非球形的二氧化硅颗粒的另一种制备方法,其与前述制备方法基本

相似,不同在于:其省略了第一种制备方法中的步骤s3,而直接采用步骤s2得到的硅烷修饰的纳米氧化硅溶液与硅源混合反应得到非球形纳米二氧化硅颗粒;且所述硅源加入量与所述硅烷修饰的纳米氧化硅溶液中的硅的摩尔比进行计算,其比例可以为(0.1~10):1。

[0083]

本技术的制备方法通过各步骤的配比、浓度、ph值、温度等条件的调控,可实现二氧化硅颗粒通过硅烷偶联剂水解基团聚集,还可以调控呈花生状、树枝状、突起状等非球形的形状;且制备过程中无需引入金属离子杂质。

[0084]

下面通过具体实施例对本技术实施例技术方案进行进一步的说明。

[0085]

实施例一

[0086]

纳米氧化硅溶液

[0087]

1.将一定量的硅酸钠溶液通过阳离子树脂交换之后得到的原硅酸溶液100g,质量分数为1%的氢氧化钠水溶液12g,二者进行混合,在85℃下陈化40min,得到的ph值为9.5的纳米氧化硅粒子,nano zs90检测的纳米粒子粒径为27nm。

[0088]

纳米氧化硅的表面修饰

[0089]

2.将含有环氧基的硅烷试剂3-(2,3-环氧丙氧)丙基三甲氧基硅烷、去离子水和甲醇按照摩尔比为1:20:20的比例得到的混合溶液,通过浓度为2%的盐酸水溶液调控水解混合液体的ph为2.7,搅拌时间0.5h,反应温度为25℃,配置成溶液b1。

[0090]

3.将3-氨丙基三甲氧基硅烷、去离子水和甲醇按照摩尔比为1:20:20的比例混合得到混合溶液,然后通过2%的盐酸水溶液调控混合溶液的ph为3.4,搅拌时间为3h,反应温度为50℃,得到溶液b2。

[0091]

4.将10g的溶液b1加入步骤1制备的纳米氧化硅颗粒的溶液中,其中纳米氧化硅溶液中氧化硅的浓度为6wt%且溶液的质量为100g;且调控纳米氧化硅溶液的ph值为10.5(采用1%的氢氧化钠溶液进行ph调控),滴加的温度控制在50℃;陈化0.5h得到溶液b3。

[0092]

5.将6.6g的溶液b2加入步骤1制备的纳米氧化硅颗粒的溶液中,其中纳米氧化硅溶液中氧化硅的浓度为6wt%且溶液的质量为100g,且调控纳米氧化硅溶液的ph值为10.5(采用1%的氢氧化钠溶液进行ph调控),滴加的温度控制在50℃;陈化时间为0.5h,得到溶液b4。

[0093]

非球形氧化硅纳米颗粒的制备

[0094]

6、在搅拌状态下,将上述制备的溶液b3缓慢加入到溶液b4中,在温度50℃下陈化1h得到溶液c;nano zs90检测粒子的粒径为52nm。

[0095]

7.取步骤6中的c溶液共100g,加热到70℃,在强烈的搅拌作用下,加入步骤1中硅酸钠溶液通过阳离子树脂交换得到的原硅酸溶液100g,并且陈化1h,得到的非球形纳米氧化硅颗粒,纳米氧化硅颗粒的粒度为65nm,其颗粒形貌为花生状;标记为1#。

[0096]

步骤6和步骤7的反应示意图如图3所示,为两种不同的硅烷修饰的氧化硅连接形成二氧化硅的团簇。

[0097]

1#氧化硅纳米颗粒的扫描电镜图如图4所示,可以看出其颗粒均匀且大致呈花生状。

[0098]

实施例二

[0099]

纳米氧化硅溶液

[0100]

1.将一定量的硅酸钠溶液通过阳离子交换之后得到的原硅酸溶液100g,与质量分

数为1%的氢氧化钠水溶液12g,二者进行混合,在85℃下陈化40min,得到的ph值为9.5的纳米氧化硅粒子,nano zs90检测的纳米粒子为27nm。

[0101]

纳米氧化硅的表面修饰

[0102]

2、将3-氨丙基三甲氧基硅烷、去离子水和甲醇按照摩尔比为1:10:20的比例混合得到混合溶液,然后通过2%的盐酸水溶液调控混合溶液的ph为3.4,搅拌时间为3h,反应温度为50℃,得到溶液b1。

[0103]

3、将步骤2中的溶液b1取13g,加入步骤1制备的纳米氧化硅溶液中,其中硅溶胶中氧化硅的浓度为6%,且溶液的质量为100g,而且调控纳米氧化硅的ph值在10.5(采用1%的氢氧化钠溶液进行ph调控),滴加的温度控制在50℃;陈化时间为3h,得到溶液b2,检测溶液b2的纳米粒子尺度为58nm。

[0104]

非球形氧化硅纳米粒子的制备

[0105]

4、取步骤3中的b2溶液100g,加热到85℃,在强烈的搅拌作用下,加入步骤1中制备的纳米氧化硅颗粒的溶液100g,并且陈化1h,得到的非球形纳米颗粒,纳米颗粒的粒度为86nm。溶液标记为c。

[0106]

5.取步骤4中的溶液c100g,加热到70℃,在强烈的搅拌作用下,加入步骤1中硅酸钠溶液通过阳离子交换树脂得到的原硅酸溶液100g,并且陈化1h,得到的非球形纳米颗粒,纳米颗粒的粒度为90nm,其颗粒形貌为弯曲状;标记为2#。

[0107]

步骤4和步骤5的反应示意图如图5所示,为硅烷修饰的氧化硅与氧化硅连接形成二氧化硅的团簇。

[0108]

2#氧化硅纳米颗粒的扫描电镜图如图6所示,可以看出其颗粒大致呈非球状。

[0109]

实施例三

[0110]

纳米氧化硅溶液

[0111]

1.将一定量的硅酸钠溶液通过阳离子交换之后得到的原硅酸溶液100g,与质量分数为1%的氢氧化钠水溶液12g,进行混合,在85℃下陈化40min,得到的ph值为9.5的纳米氧化硅粒子,nano zs90检测的纳米粒子为27nm。

[0112]

纳米氧化硅的表面修饰:

[0113]

2、将3-氨丙基三甲氧基硅烷、去离子水和甲醇按照摩尔比为1:10:20的比例混合得到混合溶液,然后通过2%的盐酸水溶液调控混合溶液的ph为3.4,搅拌时间为3h,反应温度为50℃,得到溶液b1。

[0114]

3、将步骤2中的溶液b1取13g,加入步骤1制备的纳米氧化硅颗粒的溶液中,其中硅溶胶中氧化硅的浓度为6%,且溶液的质量为100g,而且调控纳米氧化硅的ph值在10.5,滴加的温度控制在50℃;陈化时间为3h,得到溶液b2,检测溶液b2的纳米粒子的粒径为58nm。

[0115]

非球形氧化硅纳米粒子的制备:

[0116]

4.步骤3加入原硅酸溶液200g,加热温度为95℃,并且陈化6h,其他条件和实施实例2相同,得到的非球形颗粒的尺度为105nm,其颗粒的形貌为花生状;标记为3#。

[0117]

步骤4得到的氧化硅示意图如图7所示,为硅烷修饰的氧化硅。

[0118]

抛光液的制备

[0119]

制备五种种抛光液,其中的抛光液采用上述制备的实施例一至三的非球形二氧化硅,对比例1的抛光液采用气相二氧化硅,对比例2的抛光液采用球形二氧化,上述三种抛光

液的其他条件均完全一致且均含有相同配比的催化剂、氧化剂、丙二酸、水等成分;且均使用硝酸将抛光液ph调整为2~3。

[0120]

实施例1-3与对比例1-2的技术效果对比

[0121]

使用上述三种抛光液进行化学机械平坦化工艺。测试机台:华海清科universal-300d;研磨压力:3psi,研磨台转速:80prm;研磨头转速:150rpm;抛光液流速:100ml/min;抛光样品:12英寸钨硅片。

[0122]

钨去除速率的预期效果如下:

[0123]

项目钨去除速率(rr)划痕实施例1快少实施例2快少实施例3快少对比例1快多对比例2慢很少

[0124]

可见,本发明的非球形二氧化硅具有高的去除速率(rr),且划痕相对较少。对比例1的气相氧化硅抛光液虽然抛光速率快,但是划痕非常多;对比例2的球形氧化硅的抛光液虽然划痕相对更少,但是钨去除速率也更慢。

[0125]

需要说明的是,以上仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内;在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。