1.本发明涉及船舶减震降噪设计技术领域,尤其是一种船用导流透声罩基材制备工艺。

背景技术:

2.船舶上所配套的水声探测设备主要指声呐基阵。处于避免水流对声纳基阵造成冲击,以防基阵受到“伪声”直接干扰方面考虑,需在声呐基阵外围配备导流透声罩。

3.对舰船来说,振动、噪声关系到其航行性能和隐蔽性能甚至使用寿命的重要因素。噪声不仅会影响船上的设备和仪表的正常工作,降低使用精度,缩短使用寿命。对军用船只来说,军舰、潜艇工作噪声会对声呐的工作性能造成影响。在舰船作业过程中,除外界环境与船舶作用引起的噪声外,还有导流透声罩自身在航行时引发的自噪声。

4.导流透声罩需要具备有足够的结构强度以防止声呐基阵受到来流水流冲击和外部声辐射的影响。除此之外,在能满足结构强度的基础要求下,还要求导流透声罩具备有良好的声波穿透性。

5.不锈钢材料作为第一代透声材料应用在早期的导流透声罩设计中,由于其透声率低、质量大、成品率低,慢慢在上世纪六、七十年代被橡胶导流罩代替。橡胶材料透声性能好,相比不锈钢材料实现了大幅减重,但它需要一套维持外型的加压系统,制造和安装价格昂贵,且产品性能不稳定、含胶量不易控制,不能很好的满足导流透声罩的透声需要。随着高性能复合材料的发展,在现有技术中,导流透声罩普遍改用透声性能好、比强度高的玻璃钢材料,它在保证透声性能好的同时易于成型、价格便宜、维修方便。虽然玻璃钢比不锈钢的阻尼因子约大一个数量级,但它还是会受到激振动响应的影响,在表面湍流脉动激励下产生自噪声。因而,亟待本研究课题组解决上述问题。

技术实现要素:

6.故,本发明课题组鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过课题组人员不断探讨以及设计改进,最终导致该船用导流透声罩基材制备工艺的出现。

7.为了解决上述技术问题,本发明涉及了一种船用导流透声罩基材制备工艺,船用导流透声罩由基材弯曲而成,其兼具有水流引向作用和声波穿透作用,且被安装于船舶艏部以完全罩盖住声呐基阵。基材为多层复合结构,且沿着由内至外方向,其包括依序累叠的第一基层、第二基层、第三基层、第四基层、第五基层。船用导流透声罩基材制备工艺包括以下步骤:

8.s1、关于第一基层、第二基层、第三基层、第四基层以及第五基层的选材;

9.第一基层和第五基层由热塑性橡胶制成;第二基层和第四基层由钛合金板切割而成;第三基层为碳纤维垫层;

10.s2、黏结复合工序,其包括以下子步骤:

11.s21、在第三基层的正、反面均刷涂改性环氧树脂;

12.s22、将第二基层、第四基层分别一一对应地与第三基层的正、反面相贴触,且第二基层和第四基层始终维持于受压状态,直至改性环氧树脂固化;

13.s23、向着第二基层执行钻孔操作,以在其上成型出有多个均布态通孔。且各通孔经由第二基层而依序穿透第三基层、第四基层;

14.s24、在第二基层、第四基层上均刷涂防水胶水;

15.s25、将第一基层、第五基层分别一一对应地与第二基层、第四基层相贴触,且第一基层和第五基层始终维持于受压状态,直至防水胶水固化。

16.作为本发明技术方案的进一步改进,在步骤s1中,在第二基层以及第四基层的正、反面均成型出相互纵横交错的容胶槽。

17.作为本发明技术方案的更进一步改进,容胶槽借由激光雕刻机成型而成。在实际执行雕刻进程中,激光雕刻机的功率控制在130~150w,且雕刻速度控制在30~40cm/min。

18.作为本发明技术方案的进一步改进,在步骤s1中,第三基层整体呈镂空状,且采取模压法进行成型。

19.作为本发明技术方案的进一步改进,基材还包括有第六基层和第七基层。第六基层、第七基层均为高强芳纶纤维布,且借由防水胶水分别一一对应地贴附于第一基层、第五基层的外侧壁上。

20.作为本发明技术方案的进一步改进,采用溅射沉积技术在第一基层和第五基层的外侧壁上均成型出耐磨层。

21.作为上述技术方案的另一种改型设计,首先将所述第一基层置入反应室内,随后对石墨靶材进行轰击溅射,与此同时,将si3n4、ch4和he以1:4:5的比例混合后通入反应室中,进而以产生混合等离子体;在溅射靶材的同时,开启中频脉冲直流偏压电源,使混合等离子体加速到达第一基层,并在其外侧壁上成型出有氮化硅复合薄膜。

22.作为本发明技术方案的更进一步改进,si3n4、ch4和he的纯度均达到99.99%以上,且si3n4的流量控制在5~8sccm。

23.作为本发明技术方案的更进一步改进,预执行沉积操作前,预先对第一基层的外侧壁进行水洗清洁,且进行干燥。

24.作为本发明技术方案的更进一步改进,经冲洗后的第一基层被置入到烘箱中件烘干,且箱内温度控制在50℃以下。

25.在本发明所公开的技术方案中,用来船用导流透声罩的基材摒弃了传统的单层实体结构(不锈钢或玻璃钢材质等),而是采取多层复合结构。且各独立基层根据其所在层次的不同分别偏重于不同的应用性能要求,以确保成型后船用导流透声罩不但具有良好的结构强度以及抑制结构自振能力,而且还具有良好的透声性能。具体分述如下:

26.1)第一基层和第五基层采用热塑性橡胶制成。由于橡胶的声阻抗和海水相接近,且其还良好的弹性、密封、防水等性能,从而不但使得成型后的船用导流透声罩具有良好的耐水性以及抗海水冲击性能,而且还可确保声波可低损耗地穿透以到达声纳基阵。

27.2)第二基层和第四基层采用钛合金板,且在钛合金板开设有通孔,以利于声波的传导,最终确保成型后的船用导流透声罩具有良好的透声性。钛合金板为轻质材料,自身具有良好的结构强度。如此一来,一方面,利于成型后的船用导流透声罩满足轻质化的设计目

标;另一方面,在船舶实际航行中,船用导流透声罩因其结构稳定性较好,可以轻松地抵抗来自于海水的冲击力作用,避免因其结构强度不足而导致的声纳基阵被压损现象的发生。

28.3)夹设于第二基层和第四基层的第三基层为碳纤维垫层。碳纤维垫层具有质轻,结构强度好的优点,且其声波穿透性极好。更进一步地利于导流透声罩设计重量的进一步降低,而且还可确保声波尽可能地以低损耗的形式穿过。

29.4)热塑性橡胶、钛合金板和碳纤维垫层各自具有不同的固有频率,且各复合层之间借助于黏结层进行隔开,如此一来,不但有效地减小了船舶航行过程中船用导流透声罩因共振而引起的振幅过大现象的发生,而且黏结层的存在还人为地切断激振波的正常传导路径,进而为其自身噪音的降低作了良好的铺垫。

具体实施方式

30.已知,船用导流透声罩由基材施压弯曲而成,其兼具有水流引向作用和声波穿透作用,且被安装于船舶艏部以完全罩盖住声呐基阵。为了确保声呐基阵工作性能的正常发挥,不但要求船用导流透声罩自身具有较高的结构强度,还要求其具有良好的声波穿透性。为此,本发明公开了一种船用导流透声罩基材制备工艺,以制备出具有复合结构的基材。

31.下面结合具体实施例,对本发明所公开的内容作进一步详细说明:

32.实施例一:

33.基材包括沿着由内至外方向依序累叠的第一基层、第二基层、第三基层、第四基层、第五基层。当船用导流透声罩相对于船舶艏部被安装到位后,第一基层相对于船舶艏部的外侧壁保持于临界贴触状态,而第五基层直接承受来自于海水的冲击力作用。

34.船用导流透声罩基材制备工艺包括以下步骤:

35.s1、关于第一基层、第二基层、第三基层、第四基层以及第五基层的选材;

36.第一基层和第五基层由热塑性橡胶制成;第二基层和第四基层由钛合金板切割而成;第三基层为碳纤维垫层,其整体上呈镂空状,且优选采取模压法进行成型。第一基层和第五基层的厚度控制在3~5mm,第二基层和第四基层的厚度控制在2~3mm,第三基层的厚度控制在3mm。

37.s2、黏结复合工序,其包括以下子步骤:

38.s21、在第三基层的正、反面均刷涂改性环氧树脂;

39.s22、将第二基层、第四基层分别一一对应地与第三基层的正、反面相贴触,且第二基层和第四基层始终维持于受压状态,直至改性环氧树脂固化,且成型后的环氧树脂黏结层厚度控制在0.5mm以下;

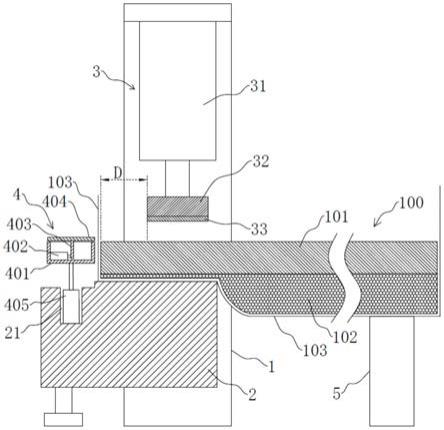

40.s23、向着第二基层执行钻孔操作,以在其上成型出有多个均布态通孔。且各通孔经由第二基层而依序穿透第三基层、第四基层;

41.s24、在第二基层、第四基层上均刷涂防水胶水;

42.s25、将第一基层、第五基层分别一一对应地与第二基层、第四基层相贴触,且第一基层和第五基层始终维持于受压状态,直至防水胶水固化,且成型后的防水胶水黏结层厚度控制在0.5mm以下。

43.由上文中上述可知,各独立基层根据其所在层次的不同分别偏重于不同的应用性能要求,且分别取得了不同的有益效果,具体如下:

44.1)第一基层和第五基层优选采用热塑性橡胶制成。由于橡胶的声阻抗和海水相接近,且其还良好的弹性、密封、防水等性能,从而不但使得成型后的船用导流透声罩具有良好的耐水性以及抗海水冲击性能,而且还可确保声波可低损耗地穿透以到达声纳基阵。

45.2)第二基层和第四基层优选采用钛合金板,且在钛合金板开设有通孔,以利于声波的传导,最终确保成型后的船用导流透声罩具有良好的透声性。钛合金板为轻质材料,自身具有良好的结构强度。如此一来,一方面,利于成型后的船用导流透声罩满足轻质化的设计目标;另一方面,在船舶实际航行中,船用导流透声罩因其结构稳定性较好,可以轻松地抵抗来自于海水的冲击力作用,避免因其结构强度不足而导致的声纳基阵被压损现象的发生。

46.3)夹设于第二基层和第四基层的第三基层为碳纤维垫层。碳纤维垫层具有质轻,结构强度好的优点,且其声波穿透性极好。更进一步地利于导流透声罩设计重量的进一步降低,而且还可确保声波尽可能地以低损耗的形式穿过。

47.4)热塑性橡胶、钛合金板和碳纤维垫层各自具有不同的固有频率,且各复合层之间借助于黏结层进行隔开,如此一来,不但有效地减小了船舶航行过程中船用导流透声罩因共振而引起的振幅过大现象的发生,而且黏结层的存在还人为地切断激振波的正常传导路径,进而为其自身噪音的降低作了良好的铺垫。

48.通过采用上述技术方案进行设置,用来船用导流透声罩的基材摒弃了传统的单层实体结构(不锈钢或玻璃钢材质等),而是采取多层复合结构,从而以利于确保成型后船用导流透声罩不但具有良好的结构强度以及抑制结构自振能力,而且还具有良好的透声性能。

49.出于确保基材自身具有良好的黏合强度,避免因受到过大力作用而导致第一基层、第二基层、第三基层、第四基层、第五基层相互脱开现象的发生方面考虑,在步骤s1中,还可在第二基层以及第四基层的正、反面均成型出相互纵横交错的容胶槽。容胶槽优选借由激光雕刻机成型而成。

50.经过多次实验论证,实际执行雕刻进程中,激光雕刻机的功率宜控制在130~150w,且雕刻速度控制在30~40cm/min,如此一来,不但加工效率得到有效保障,而且成型后的容胶槽具有良好的形状规整性,避免在容胶槽的边缘出现毛刺、飞边,利于环氧树脂或防水胶水的顺利进入。

51.实施例二:

52.基材包括沿着由内至外方向依序累叠的第六基层、第一基层、第二基层、第三基层、第四基层、第五基层、第七基层。当船用导流透声罩相对于船舶艏部被安装到位后,第六基层相对于船舶艏部的外侧壁保持于临界贴触状态,而第七基层直接承受来自于海水的冲击力作用。

53.船用导流透声罩基材制备工艺包括以下步骤:

54.s1、关于第六基层、第一基层、第二基层、第三基层、第四基层、第五基层、第七基层的选材;

55.第一基层和第五基层由热塑性橡胶制成;第二基层和第四基层由钛合金板切割而成;第三基层为碳纤维垫层,其整体上呈镂空状,且优选采取模压法进行成型。第六基层、第七基层均为高强芳纶纤维布或高聚乙烯纤维布。第一基层和第五基层的厚度控制在3~

5mm,第二基层和第四基层的厚度控制在2~3mm,第三基层的厚度控制在3mm。

56.s2、黏结复合工序,其包括以下子步骤:

57.s21、在第三基层的正、反面均刷涂改性环氧树脂;

58.s22、将第二基层、第四基层分别一一对应地与第三基层的正、反面相贴触,且第二基层和第四基层始终维持于受压状态,直至改性环氧树脂固化,且成型后的环氧树脂黏结层厚度控制在0.5mm以下;

59.s23、向着第二基层执行钻孔操作,以在其上成型出有多个均布态通孔。且各通孔经由第二基层而依序穿透第三基层、第四基层;

60.s24、在第二基层、第四基层上均刷涂防水胶水;

61.s25、将第一基层、第五基层分别一一对应地与第二基层、第四基层相贴触,且第一基层和第五基层始终维持于受压状态,直至防水胶水固化,且成型后的防水胶水黏结层厚度控制在0.5mm以下;

62.s26、在第一基层、第五基层的外侧壁上均刷涂有防水胶水,以分别用来黏附第六基层、第七基层。

63.相较于第一种实施例,在第二种实施例中,在第一基层、第五基层的外侧壁分别黏附有第六基层、第七基层。第六基层、第七基层的增设可以有效地提升第一基层、第五基层的结构稳定性,避免第一基层、第五基层因受到外部挤压力作用而“缩形”的发生,而且高强芳纶纤维布或高聚乙烯纤维布与海水的密度相近,进而确保导流透声罩拥有较好的透声性能,避免声波在传播进程中能量损耗过大现象的发生。

64.实施例三:

65.基材包括沿着由内至外方向依序累叠的第一基层、第二基层、第三基层、第四基层、第五基层。当船用导流透声罩相对于船舶艏部被安装到位后,第一基层相对于船舶艏部的外侧壁保持于临界贴触状态,而第五基层直接承受来自于海水的冲击力作用。在第一基层、第五基层的外侧壁上均分别沉积有内置氮化硅复合薄膜、外置氮化硅复合薄膜。

66.船用导流透声罩基材制备工艺包括以下步骤:

67.s1、关于第一基层、第二基层、第三基层、第四基层以及第五基层的选材;

68.第一基层和第五基层由热塑性橡胶制成;第二基层和第四基层由钛合金板切割而成;第三基层为碳纤维垫层,其整体上呈镂空状,且优选采取模压法进行成型。第一基层和第五基层的厚度控制在3~5mm,第二基层和第四基层的厚度控制在2~3mm,第三基层的厚度控制在3mm。

69.s2、黏结复合工序,其包括以下子步骤:

70.s21、在第三基层的正、反面均刷涂改性环氧树脂;

71.s22、将第二基层、第四基层分别一一对应地与第三基层的正、反面相贴触,且第二基层和第四基层始终维持于受压状态,直至改性环氧树脂固化,且成型后的环氧树脂黏结层厚度控制在0.5mm以下;

72.s23、向着第二基层执行钻孔操作,以在其上成型出有多个均布态通孔。且各通孔经由第二基层而依序穿透第三基层、第四基层;

73.s24、在第二基层、第四基层上均刷涂防水胶水;

74.s25、将第一基层、第五基层分别一一对应地与第二基层、第四基层相贴触,且第一

基层和第五基层始终维持于受压状态,直至防水胶水固化,且成型后的防水胶水黏结层厚度控制在0.5mm以下;

75.s26、预执行溅射沉积操作前,预先对第一基层的外侧壁进行水洗清洁,且进行干燥。经冲洗后的第一基层被置入到烘箱中件烘干,且箱内温度控制在50℃以下。

76.s27、将第一基层置入反应室内,随后对石墨靶材进行轰击溅射,与此同时,将si3n4、ch4和he以1:4:5的比例混合后通入反应室中,进而以产生混合等离子体;在溅射靶材的同时,开启中频脉冲直流偏压电源,使混合等离子体加速到达第一基层,并在其外侧壁上成型出有内置氮化硅复合薄膜。

77.s28、类比于上述第一基层的处理方案,同样对第五基层进行水洗清洁、且干燥,随后置入到反应室内,随后对石墨靶材进行轰击溅射,与此同时,将si3n4、ch4和he以1:4:5的比例混合后通入反应室中,进而以产生混合等离子体;在溅射靶材的同时,开启中频脉冲直流偏压电源,使混合等离子体加速到达第五基层,并在其外侧壁上成型出有外置氮化硅复合薄膜。

78.通过采取上述制备工艺,成型后的基材具有良好的表面耐磨性能,且第一基层以及第五基层的自身弹性性能亦不会明显下降。更为重要的是,在溅射沉积施行进程中,需要严格地控制内置氮化硅复合薄膜和外置氮化硅复合薄膜的厚度(优选控制在0.1~0.12mm),以兼顾到船用导流透声罩的透声性能,避免声波在传播进程中而损耗过大而影响到声呐基阵正常工作性能现象的发生。

79.最后,在此需要说明的是,出于确保成型后的内置氮化硅复合薄膜和外置氮化硅复合薄膜具有良好的表面质量以及表面规整度,所选用si3n4、ch4和he的纯度均需达到99.99%以上。且在实际执行溅射沉积进程中,需将si3n4的流量控制在5~8sccm,以避免因流量过大而导致的氮富积现象的发生,确保内置氮化硅复合薄膜和外置氮化硅复合薄膜具有良好的抗裂性能。

80.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。