远离支腿ⅰ一侧的2条u形侧边之间、位于2件横梁之间还固定有2件横梁,固定于2件u形架ⅰ之间的、且位于u形开口处的2件横梁中部之间固定有1件纵梁,位于2件u形架ⅰ远离支腿ⅰ一侧的u形侧边之间的u形开口端和u形底边处的2件横梁远离支腿ⅰ的一侧各固定有2件安装板ⅰ,各安装板ⅰ的板面均垂直于底架呈水平状态、且长度较长的正4棱柱框架棱线,位于2件u形架ⅰ靠近支腿ⅰ一侧的u形底边处的1件横梁靠近支腿ⅰ的一侧也固定有2件安装板ⅰ,各安装板ⅰ的板面均垂直于底架呈水平状态、且长度较长的正4棱柱框架棱线,底架朝上的设有u形凸起的框架平面的2条框架棱线之间的内侧面、且位于2件u形架ⅰ的u形内各固定有1件安装板ⅱ,2件安装板ⅱ的板面垂直于底架朝上的框架平面、且平行于底架的长度较长的框架棱线,位于2件u形架ⅰ靠近支腿ⅰ一侧的u形侧边之间的u形开口端处的1件横梁靠近支腿ⅰ的一侧固定有2件支板,2件支板朝着上方、且靠近支腿ⅰ的方向伸出,2件支板朝着上方的边线位于同一平面内、且平行于底架朝上的框架平面;呈矩形平板形状的定位板的1条长边两端朝着垂直于板面的相同方向各伸出1件呈矩形截面的凸耳ⅰ,2件凸耳ⅰ的矩形截面长边均平行于定位板板面、平行于定位板垂直于长度方向的对称面、且相对于定位板垂直于长度方向的对称面对称布置,2件凸耳ⅰ相互之间的内侧板面与远离凸耳ⅰ所在的定位板长边一侧的2件凸耳ⅰ板面之间的棱线均做不等边倒角,倒角后的斜面与定位板垂直于长度方向的对称面之间构成的锐角为20

°±5°

,定位板通过远离凸耳ⅰ一侧的板面固定在机架的2件支板朝上的边线上,定位板垂直于长度方向的对称面与机架的底架垂直于地面、平行于较长框架棱线的对称面重合、且定位板伸出有凸耳ⅰ一侧的长边位于靠近机架的u形架ⅰ一侧;夹紧装置包括退料导轨、退料滑块、夹紧气缸、夹紧板和手指气缸,2件退料导轨分别固定在机架的支腿ⅰ上、且退料导轨上方各装有1件退料滑块,2件夹紧气缸的缸体安装在退料滑块上、且夹紧气缸的缸杆均朝着垂直于退料导轨的同一方向向外伸出,2件夹紧气缸的缸杆末端各固定有1件夹紧板,2件手指气缸的缸体分别安装在2件夹紧板上方,手指气缸的2件夹持手指上下布置、且均朝着另1件手指气缸的方向向内伸出;排管穿套装置包括穿套台、夹持组件和穿套机构,其中穿套台包括穿套架、台板和排管箱,呈矩形框架结构的穿套架的4个角朝着与穿套架的框架平面垂直的同一方向各伸出1支腿ⅱ,穿套架通过4件支腿ⅱ支撑在机架的底架上平面、且位于2件横梁上固定有4件安装板ⅰ的一侧,呈矩形平板形状的台板一端的一侧板面设有多个半圆槽、且各半圆槽的轴线平行于台板的长度方向,各半圆槽沿着台板的宽度方向均匀排列、且各半圆槽相对于台板通过矩形平板中心、垂直于矩形平板板面、且平行于半圆槽轴线的纵向对称面对称布置,各半圆槽中,两侧和中部的4个半圆槽延伸至台板的另一端、且两侧的2个半圆槽分别与中部的2个半圆槽之间各设有1个穿透台板板厚的长槽,台板通过未设有半圆槽的板面安装在穿套架的上平面,半圆槽的轴线平行于机架的底架长度较长的框架棱线、且设有多个半圆槽的一端位于靠近机架的u形架ⅰ一侧,排管箱呈正6面箱体结构、且缺少了1个中等面积的箱板,即排管箱为呈正6面箱体结构的开口5面箱,2个最小面积的箱板的板面中部设有垂直于排管箱缺少箱板的板面、即垂直于排管箱开口面的长条形观察孔,2个最大面积的箱板靠近排管箱开口一侧的边缘均切去部分面板,切去的部分面板宽度大于穿套在铅酸电池板上的排管的各保护管外径、且小于穿套在铅酸电池板上的排管的2倍保护管外径,1个切去部分面板的最大面积的箱板的另一侧也切去部分面板,排管箱的开口面扣置在台板的上平面、且位于台板设有多个半圆槽部分的上方,排管箱面积最大、且只切去靠近排管箱开口一侧边缘的部分面板的箱板外侧板面与

台板设有多个半圆槽一端的端面对齐,排管箱通过箱体中心、且垂直于面积最大的箱板的对称面与台板通过矩形平板中心、垂直于矩形平板板面、且平行于半圆槽轴线的对称面重合;夹持组件包括夹持板、导杆ⅱ和夹持弹簧,呈长条形状、且横截面呈矩形形状的夹持板的1个较大面积的板面与2个较小面积的板面之间的棱线均做不等边倒角,倒角后的斜面与夹持板较大面积的板面之间构成的锐角为15

°±5°

,2件导杆ⅱ的一端固定在夹持板未倒角的1个较大面积的板面上,2件导杆ⅱ轴线垂直于夹持板较大面积的板面、且2件导杆ⅱ相对于通过夹持板长度方向中心的横截面对称布置,2件导杆ⅱ上各套装1件夹持弹簧后的伸出端分别插入机架的2件u形架ⅰ远离支腿ⅰ一侧的2条u形侧边之间、且位于2件u形架ⅰ的u形侧边中部的2件横梁的圆孔内;穿套机构包括u形架ⅱ、穿套马达、穿套曲柄、推管板、拨动杆和穿套连杆,u形架ⅱ的u形开口端安装在固定于机架的2件u形架ⅰ的u形侧边之间、且位于u形架ⅰ的u形开口端的2件横梁中部下表面,u形架ⅱ的u形开口朝上,u形架ⅱ的u形底边上设有轴线垂直于u形架ⅱ的u形平面的圆孔,圆孔轴线垂直于穿套台的台板上的半圆槽轴线、且平行于台板的矩形平板板面,穿套马达安装在u形架ⅱ的u形底边处的u形板面上,穿套曲柄的一端安装在穿套马达的轴穿过u形架ⅱ的u形底边上的圆孔后的伸出端,呈矩形平板形状的推管板的一侧板面上靠近2条矩形短边处各设有1条平行于推管板短边的呈半圆形状的凸条、且2条凸条之间的距离等于台板板面两侧延伸至台板另一端的2个半圆槽之间的距离,2条凸条相对于推管板通过矩形平板中心、且垂直于矩形长边的对称面对称布置,2条凸条之间还设有另外2条凸条、且2条凸条之间的距离等于台板板面中部延伸至台板另一端的2个半圆槽之间的距离,推管板中部的2条凸条相对于推管板通过矩形平板中心、且垂直于矩形长边的对称面对称布置,推管板设有凸条的板面靠近1条矩形长边处、两侧的2条凸条分别与中部的2条凸条之间各设有1个凸耳

ⅴ

、且2个凸耳

ⅴ

之间的距离等于台板上穿透台板板厚的2条长槽之间的距离,2个凸耳

ⅴ

相对于推管板通过矩形平板中心、且垂直于矩形长边的对称面对称布置,2个凸耳

ⅴ

上均设有圆孔、2个圆孔轴线同轴、且圆孔轴线与推管板的矩形长边平行,推管板通过设有4条凸条一侧的板面安装在台板上、且推管板靠近凸耳

ⅴ

一侧的长边相对于另一条长边位于远离机架的2件u形架ⅰ一侧,推管板的4条凸条分别与台板上的延伸至台板另一端的4个半圆槽对齐、且推管板的2个凸耳

ⅴ

分别位于台板上穿透台板板厚的2条长槽内,拨动杆两端分别铰接在推管板的2个凸耳

ⅴ

穿过台板后伸出端的圆孔内,穿套连杆一端铰接在拨动杆中部,另一端铰接在穿套曲柄远离穿套马达的另一端。

8.本发明在现有技术基础上,机架的底架呈正4棱柱框架结构,底架的1个中等面积的框架平面置于地面上,另1个中等面积的框架平面朝上,朝上的中等面积的框架平面的2条长度较长的框架棱线中部各对称向内侧凸出1个u形凸起、且u形凸起上各设有1个朝着正4棱柱框架外侧的凹槽;2个凹槽内各固定有1件支腿ⅰ,2件支腿ⅰ均水平向外伸出、且均垂直于正4棱柱框架长度较长的框架棱线;底架朝上的设有u形凸起的2条框架棱线中部远离支腿ⅰ的一侧上方各固定有1件u形架ⅰ,2件u形架ⅰ的u形开口朝下、且u形平面相互平行;2件u形架ⅰ的同1条u形侧边之间的u形开口端和u形底边处各固定有1件横梁,4件横梁均垂直于底架呈水平状态、且长度较长的正4棱柱框架棱线;2件u形架ⅰ远离支腿ⅰ一侧的2条u形侧边之间、位于2件横梁之间还固定有2件横梁,固定于2件u形架ⅰ之间的、且位于u形开口处的2件横梁中部之间固定有1件纵梁;位于2件u形架ⅰ远离支腿ⅰ一侧的u形侧边之间的u形开口端和u形底边处的2件横梁远离支腿ⅰ的一侧各固定有2件安装板ⅰ,各安装板ⅰ的板面均垂直

于底架呈水平状态、且长度较长的正4棱柱框架棱线;位于2件u形架ⅰ靠近支腿ⅰ一侧的u形底边处的1件横梁靠近支腿ⅰ的一侧也固定有2件安装板ⅰ,各安装板ⅰ的板面均垂直于底架呈水平状态、且长度较长的正4棱柱框架棱线;底架朝上的设有u形凸起的框架平面的2条框架棱线之间的内侧面、且位于2件u形架ⅰ的u形内各固定有1件安装板ⅱ,2件安装板ⅱ的板面垂直于底架朝上的框架平面、且平行于底架的长度较长的框架棱线;位于2件u形架ⅰ靠近支腿ⅰ一侧的u形侧边之间的u形开口端处的1件横梁靠近支腿ⅰ的一侧固定有2件支板,2件支板朝着上方、且靠近支腿ⅰ的方向伸出,2件支板朝着上方的边线位于同一平面内、且平行于底架朝上的框架平面。定位板呈矩形平板形状,定位板的1条长边两端朝着垂直于板面的相同方向各伸出1件呈矩形截面的凸耳ⅰ,2件凸耳ⅰ的矩形截面长边均平行于定位板板面、平行于定位板垂直于长度方向的对称面、且相对于定位板垂直于长度方向的对称面对称布置;2件凸耳ⅰ相互之间的内侧板面与远离凸耳ⅰ所在的定位板长边一侧的2件凸耳ⅰ板面之间的棱线均做不等边倒角,倒角后的斜面与定位板垂直于长度方向的对称面之间构成的锐角为20

°±5°

;定位板通过远离凸耳ⅰ一侧的板面固定在机架的2件支板朝上的边线上,定位板垂直于长度方向的对称面与机架的底架垂直于地面、平行于较长框架棱线的对称面重合,且定位板伸出有凸耳ⅰ一侧的长边位于靠近机架的u形架ⅰ一侧;夹紧装置的2件退料导轨分别固定在机架的支腿ⅰ上、且退料导轨上方各装有1件退料滑块;2件夹紧气缸的缸体安装在退料滑块上、且夹紧气缸的缸杆均朝着垂直于退料导轨的同一方向向外伸出,2件夹紧气缸的缸杆末端各固定有1件夹紧板;2件手指气缸的缸体分别安装在2件夹紧板上方,手指气缸的2件夹持手指上下布置、且均朝着另1件手指气缸的方向向内伸出。排管穿套装置的穿套台的穿套架呈矩形框架结构,穿套架的4个角朝着与穿套架的框架平面垂直的同一方向各伸出1支腿ⅱ,穿套架通过4件支腿ⅱ支撑在机架的底架上平面、且位于2件横梁上固定有4件安装板ⅰ的一侧;呈矩形平板形状的台板一端的一侧板面设有多个半圆槽、且各半圆槽的轴线平行于台板的长度方向,各半圆槽沿着台板的宽度方向均匀排列、且各半圆槽相对于台板通过矩形平板中心、垂直于矩形平板板面、且平行于半圆槽轴线的纵向对称面对称布置;各半圆槽中,两侧和中部的4个半圆槽延伸至台板的另一端、且两侧的2个半圆槽分别与中部的2个半圆槽之间各设有1个穿透台板板厚的长槽;台板通过未设有半圆槽的板面安装在穿套架的上平面,半圆槽的轴线平行于机架的底架长度较长的框架棱线、且设有多个半圆槽的一端位于靠近机架的u形架ⅰ一侧。排管箱呈正6面箱体结构、且缺少了1个中等面积的箱板,即排管箱为呈正6面箱体结构、且1面开口的5面箱,2个最小面积的箱板的板面中部设有垂直于排管箱缺少箱板的板面、即垂直于排管箱开口面的长条形观察孔;2个最大面积的箱板靠近排管箱开口一侧的边缘均切去部分面板,切去的部分面板宽度大于穿套在铅酸电池板上的排管的各保护管外径、且小于穿套在铅酸电池板上的排管的2倍保护管外径,1个切去部分面板的最大面积的箱板的另一侧也切去部分面板;排管箱的开口面扣置在台板的上平面、且位于台板设有多个半圆槽部分的上方,排管箱面积最大、且只切去靠近排管箱开口一侧边缘的部分面板的箱板外侧板面与台板设有多个半圆槽一端的端面对齐,排管箱通过箱体中心、且垂直于面积最大的箱板的对称面与台板通过矩形平板中心、垂直于矩形平板板面、且平行于半圆槽轴线的对称面重合。夹持组件的夹持板呈长条形状、且横截面呈矩形形状,夹持板的1个较大面积的板面与2个较小面积的板面之间的棱线均做不等边倒角,倒角后的斜面与夹持板较大面积的板面之间构成的锐角为15

°±5°

;2件导杆ⅱ的一

端固定在夹持板未倒角的1个较大面积的板面上,2件导杆ⅱ轴线垂直于夹持板面积较大的板面、且2件导杆ⅱ相对于通过夹持板长度方向中心的横截面对称布置;2件导杆ⅱ上各套装1件夹持弹簧后的伸出端分别向上、向下插入2件横梁的圆孔内,2件横梁固定在机架的2件u形架ⅰ远离支腿ⅰ一侧的2条u形侧边之间、且位于u形架ⅰ的u形侧边中部的。穿套机构的u形架ⅱ的u形开口端安装在2件横梁中部下表面,2件横梁固定于机架的2件u形架ⅰ的u形侧边之间、且位于u形架ⅰ的u形开口端,u形架ⅱ的u形开口朝上;u形架ⅱ的u形底边上设有轴线垂直于u形架ⅱ的u形平面的圆孔,圆孔轴线垂直于穿套台的台板上的半圆槽轴线、且平行于台板的矩形平板板面;穿套马达安装在u形架ⅱ的u形底边处的u形板面上,穿套曲柄的一端安装在穿套马达的轴穿过u形架ⅱ的u形底边上的圆孔后的伸出端;呈矩形平板形状的推管板的一侧板面上靠近2条矩形短边处各设有1条平行于推管板短边的呈半圆形状的凸条、且2条凸条之间的距离等于台板板面两侧延伸至台板另一端的2个半圆槽之间的距离,2条凸条相对于推管板通过矩形平板中心、且垂直于矩形长边的对称面对称布置;2条凸条之间还设有另外2条凸条、且2条凸条之间的距离等于台板板面中部延伸至台板另一端的2个半圆槽之间的距离,推管板中部的2条凸条相对于推管板通过矩形平板中心、且垂直于矩形长边的对称面对称布置;推管板设有凸条的板面靠近1条矩形长边处设有2个凸耳

ⅴ

,2个凸耳

ⅴ

分别位于两侧的2条凸条与各自相邻的中部的2条凸条之间、且2个凸耳

ⅴ

之间的距离等于台板上穿透台板板厚的2条长槽之间的距离;2个凸耳

ⅴ

相对于推管板通过矩形平板中心、且垂直于矩形长边的对称面对称布置,2个凸耳

ⅴ

上均设有圆孔、2个圆孔轴线同轴、且圆孔轴线与推管板的矩形长边平行;推管板通过设有4条凸条一侧的板面安装在台板上、且推管板靠近凸耳

ⅴ

一侧的长边相对于另一条长边位于远离机架的2件u形架ⅰ一侧;推管板的4条凸条分别与台板上的延伸至台板另一端的4个半圆槽对齐、且推管板的2个凸耳

ⅴ

分别位于台板上穿透台板板厚的2条长槽内;拨动杆两端分别铰接在推管板的2个凸耳

ⅴ

穿过台板后伸出端的圆孔内,穿套连杆一端铰接在拨动杆中部,另一端铰接在穿套曲柄远离穿套马达的另一端。

9.其工作原理为:设备启动之前,两侧的夹紧装置的夹紧气缸处于退回状态、两侧的手指气缸处于松开状态,排管穿套装置的夹持组件处于并紧状态、穿套机构的推管板处于退回状态。排管穿套装置的穿套机构的排管箱内装满排管,各排管均水平放置、且最下层排管的各保护管朝下的半圆弧外圆分别与设置在排管穿套装置的穿套台的台板上的多个半圆槽贴合。

10.铅酸电池板的首端承托在定位板上,夹紧装置的夹紧气缸通过夹紧板带动手指气缸向前推进,并通过并紧的夹持手指将铅酸电池板夹紧在定位板两端的2件凸耳ⅰ上。排管穿套装置的夹持组件的2件夹持板对铅酸电池板起到辅助限位和夹持作用。

11.启动“铅酸电池板排管穿套系统”,排管穿套装置的穿套机构的穿套马达开始运转,并通过穿套曲柄、穿套连杆和拨动杆拨动推管板远离凸耳

ⅴ

的一端由排管箱远离夹持组件一侧的板面外侧朝着夹持组件方向移动。当推管板远离凸耳

ⅴ

的一端触碰到排管箱内最下层的排管远离夹持组件的一端后,便推动排管沿着穿套台的台板板面上设有的多个半圆槽的轴线方向朝着夹持组件方向移动;由于台板板面上的半圆槽轴线与定刀上平面的半圆形凹槽轴线一一对应,当排管靠近夹持组件的一端到达铅酸电池板切除横向板条后的栅栏杆条末端时,便穿套在栅栏杆条上。

12.由于排管穿套装置的夹持组件的2件夹持板之间相互平行的板面与两侧板面之间的棱线均做不等边倒角,且倒角后的斜面与夹持板2件夹持板之间相互平行的板面之间构成的锐角为15

°±5°

,因此当排管端部触碰2件夹持板倒角后的斜面时,排管通过2件夹持板压缩上、下各2件夹持弹簧后将2件夹持板顶开,穿过2件夹持板后继续前进;当排管端部穿套至铅酸电池板的首端时,穿套机构的推管板刚好达到极限位置,完成排管穿套任务。

13.穿套机构的穿套马达继续运转,并通过穿套曲柄、穿套连杆和拨动杆拨动推管板反方向移动退出;当推管板移动至推管板远离凸耳

ⅴ

的一端从排管箱内的排管下面退出时,排管箱内的排管由于自重下落,最下层排管外圆下表面下落至穿套台的台板板面上设置的多个半圆槽内;当推管板继续移动至推管板远离凸耳

ⅴ

的一端离开排管箱时,推管板即达到另一极限位置,穿套机构的推管板退出至退回状态,穿套马达停止转动。以此类推、周而复始。

14.本发明与现有本领域现状相比,自动化程度高、穿套效率高、占用劳动力少;由于排管穿套装置的夹持组件的2件夹持板之间相互平行的板面与两侧板面之间的棱线均做不等边倒角,且倒角后的斜面与夹持板板面之间构成的锐角为15

°±5°

,因此当排管端部触碰夹持板倒角后的斜面时,可将2件夹持板顶开,从而对铅酸电池板起到辅助限位和夹持作用;由于排管穿套装置的穿套台的台板板面上设有的多个半圆槽,对朝着夹持组件方向移动的排管具有良好的导向作用,因此排管穿套准确可靠;由于穿套机构的推管板的厚度小于排管外径,排管箱前后两侧板切去的部分面板宽度大于排管厚度、且小于排管的2倍厚度,因此推管板推动排管实施穿套作业时每次只能推动1件排管,并可有效解决推管板反方向退出时将排管从排管箱带出的问题。

附图说明

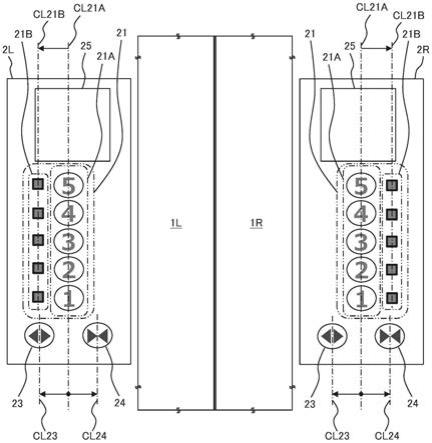

15.图1是本发明实施例的轴测图;图2是本发明图1所示另一方向的轴测图;图3是本发明图1所示实施例夹紧装置的夹紧气缸处于夹紧状态、手指气缸处于并紧状态、穿套机构的推管板处于退回状态时排管穿套装置的轴测图;图4是本发明图1所示实施例夹紧装置的夹紧气缸处于夹紧状态、手指气缸处于并紧状态、穿套机构的推管板处于推管终了状态时排管穿套装置的轴测图;图5是本发明图1所示实施例机架的轴测图;图6是本发明图1所示实施例定位板的轴测图;图7是本发明图1所示实施例夹紧装置的轴测图;图8是本发明图3所示实施例穿套台的轴测图;图9是本发明图8所示实施例穿套架的轴测图;图10是本发明图8所示实施例台板的轴测图;图11是本发明图8所示实施例排管箱的轴测图;图12是本发明图3所示实施例夹持组件的轴测图;图13是本发明图3所示实施例穿套机构的轴测图;图14是本发明图13所示实施例推管板的轴测图;图15是本发明需穿套排管的铅酸电池板的轴测图;

图16是本发明穿套在铅酸电池板上的排管的轴测图。

具体实施方式

16.11、机架110、底架111、支腿ⅰ112、u形架ⅰ113、横梁114、纵梁115、安装板ⅰ116、安装板ⅱ117、支板131、定位板14、夹紧装置141、退料导轨142、退料滑块143、夹紧气缸144、夹紧板145、手指气缸1451、夹持手指3、排管穿套装置31、穿套台310、穿套架3101、支腿ⅱ311、台板3111、半圆槽3112、长槽312、排管箱3121、观察孔32、夹持组件320、夹持板321、导杆ⅱ322、夹持弹簧33、穿套机构330、u形架ⅱ331、穿套马达332、穿套曲柄333、推管板3331、凸条3332、凸耳

ⅴ

334、拨动杆335、穿套连杆。

17.在图1-图16所示的实施例中:机架11的底架110呈正4棱柱框架结构,底架110的1个中等面积的框架平面置于地面上,另1个中等面积的框架平面朝上,朝上的中等面积的框架平面的2条长度较长的框架棱线中部各对称向内侧凸出1个u形凸起、且u形凸起上各设有1个朝着正4棱柱框架外侧的凹槽;2个凹槽内各固定有1件支腿ⅰ111,2件支腿ⅰ111均水平向外伸出、且均垂直于正4棱柱框架长度较长的框架棱线;底架110朝上的设有u形凸起的2条框架棱线中部远离支腿ⅰ111的一侧上方各固定有1件u形架ⅰ112,2件u形架ⅰ112的u形开口朝下、且u形平面相互平行;2件u形架ⅰ112的同1条u形侧边之间的u形开口端和u形底边处各固定有1件横梁113,4件横梁113均垂直于底架110呈水平状态、且长度较长的正4棱柱框架棱线;2件u形架ⅰ112远离支腿ⅰ111一侧的2条u形侧边之间、位于2件横梁113之间还固定有2件横梁113,固定于2件u形架ⅰ112之间的、且位于u形开口处的2件横梁113中部之间固定有1件纵梁114;位于2件u形架ⅰ112远离支腿ⅰ111一侧的u形侧边之间的u形开口端和u形底边处的2件横梁113远离支腿ⅰ111的一侧各固定有2件安装板ⅰ115,各安装板ⅰ115的板面均垂直于底架110呈水平状态、且长度较长的正4棱柱框架棱线;位于2件u形架ⅰ112靠近支腿ⅰ111一侧的u形底边处的1件横梁113靠近支腿ⅰ111的一侧也固定有2件安装板ⅰ115,各安装板ⅰ115的板面均垂直于底架110呈水平状态、且长度较长的正4棱柱框架棱线;底架110朝上的设有u形凸起的框架平面的2条框架棱线之间的内侧面、且位于2件u形架ⅰ112的u形内各固定有1件安装板ⅱ116,2件安装板ⅱ116的板面垂直于底架110朝上的框架平面、且平行于底架110的长度较长的框架棱线;位于2件u形架ⅰ112靠近支腿ⅰ111一侧的u形侧边之间的u形开口端处的1件横梁113靠近支腿ⅰ111的一侧固定有2件支板117,2件支板117朝着上方、且靠近支腿ⅰ111的方向伸出,2件支板117朝着上方的边线位于同一平面内、且平行于底架110朝上的框架平面。定位板131呈矩形平板形状,定位板131的1条长边两端朝着垂直于板面的相同方向各伸出1件呈矩形截面的凸耳ⅰ1311,2件凸耳ⅰ1311的矩形截面长边均平行于定位板131板面、平行于定位板131垂直于长度方向的对称面、且相对于定位板131垂直于长度方向的对称面对称布置;2件凸耳ⅰ1311相互之间的内侧板面与远离凸耳ⅰ1311所在的定位板131长边一侧的2件凸耳ⅰ1311板面之间的棱线均做不等边倒角,倒角后的斜面与定位板131垂直于长度方向的对称面之间构成的锐角为20

°±5°

;定位板131通过远离凸耳ⅰ1311一侧的板面固定在机架11的2件支板117朝上的边线上,定位板131垂直于长度方向的对称面与机架11的底架110垂直于地面、平行于较长框架棱线的对称面重合,且定位板131伸出有凸耳ⅰ1311一侧的长边位于靠近机架11的u形架ⅰ112一侧;夹紧装置14的2件退料导轨141分别固定在机架11的支腿ⅰ111上、且退料导轨141上方各装有1件退料滑块142;2件夹紧气缸143

的缸体安装在退料滑块142上、且夹紧气缸143的缸杆均朝着垂直于退料导轨141的同一方向向外伸出,2件夹紧气缸143的缸杆末端各固定有1件夹紧板144;2件手指气缸145的缸体分别安装在2件夹紧板144上方,手指气缸145的2件夹持手指1451上下布置、且均朝着另1件手指气缸145的方向向内伸出。排管穿套装置3的穿套台31的穿套架310呈矩形框架结构,穿套架310的4个角朝着与穿套架310的框架平面垂直的同一方向各伸出1支腿ⅱ3101,穿套架310通过4件支腿ⅱ3101支撑在机架11的底架110上平面、且位于2件横梁113上固定有4件安装板ⅰ115的一侧;呈矩形平板形状的台板311一端的一侧板面设有多个半圆槽3111、且各半圆槽3111的轴线平行于台板311的长度方向,各半圆槽3111沿着台板311的宽度方向均匀排列、且各半圆槽3111相对于台板311通过矩形平板中心、垂直于矩形平板板面、且平行于半圆槽3111轴线的纵向对称面对称布置;各半圆槽3111中,两侧和中部的4个半圆槽3111延伸至台板311的另一端、且两侧的2个半圆槽3111分别与中部的2个半圆槽3111之间各设有1个穿透台板311板厚的长槽3112;台板311通过未设有半圆槽3111的板面安装在穿套架310的上平面,半圆槽3111的轴线平行于机架11的底架110长度较长的框架棱线、且设有多个半圆槽3111的一端位于靠近机架11的u形架ⅰ112一侧。排管箱312呈正6面箱体结构、且缺少了1个中等面积的箱板,即排管箱312为呈正6面箱体结构、且1面开口的5面箱,2个最小面积的箱板的板面中部设有垂直于排管箱312缺少箱板的板面、即垂直于排管箱312开口面的长条形观察孔3121;2个最大面积的箱板靠近排管箱312开口一侧的边缘均切去部分面板,切去的部分面板宽度大于穿套在铅酸电池板上的排管的各保护管外径、且小于穿套在铅酸电池板上的排管的2倍保护管外径,1个切去部分面板的最大面积的箱板的另一侧也切去部分面板;排管箱312的开口面扣置在台板311的上平面、且位于台板311设有多个半圆槽3111部分的上方,排管箱312面积最大、且只切去靠近排管箱312开口一侧边缘的部分面板的箱板外侧板面与台板311设有多个半圆槽3111一端的端面对齐,排管箱312通过箱体中心、且垂直于面积最大的箱板的对称面与台板311通过矩形平板中心、垂直于矩形平板板面、且平行于半圆槽3111轴线的对称面重合。夹持组件32的夹持板320呈长条形状、且横截面呈矩形形状,夹持板320的1个较大面积的板面与2个较小面积的板面之间的棱线均做不等边倒角,倒角后的斜面与夹持板320较大面积的板面之间构成的锐角为15

°±5°

;2件导杆ⅱ321的一端固定在夹持板320未倒角的1个较大面积的板面上,2件导杆ⅱ321轴线垂直于夹持板320面积较大的板面、且2件导杆ⅱ321相对于通过夹持板320长度方向中心的横截面对称布置;2件导杆ⅱ321上各套装1件夹持弹簧322后的伸出端分别向上、向下插入2件横梁113的圆孔内,2件横梁113固定在机架11的2件u形架ⅰ112远离支腿ⅰ111一侧的2条u形侧边之间、且位于u形架ⅰ112的u形侧边中部的。穿套机构33的u形架ⅱ330的u形开口端安装在2件横梁113中部下表面,2件横梁113固定于机架11的2件u形架ⅰ112的u形侧边之间、且位于u形架ⅰ112的u形开口端,u形架ⅱ330的u形开口朝上;u形架ⅱ330的u形底边上设有轴线垂直于u形架ⅱ330的u形平面的圆孔,圆孔轴线垂直于穿套台31的台板311上的半圆槽3111轴线、且平行于台板311的矩形平板板面;穿套马达331安装在u形架ⅱ330的u形底边处的u形板面上,穿套曲柄332的一端安装在穿套马达331的轴穿过u形架ⅱ330的u形底边上的圆孔后的伸出端;呈矩形平板形状的推管板333的一侧板面上靠近2条矩形短边处各设有1条平行于推管板333短边的呈半圆形状的凸条3331、且2条凸条3331之间的距离等于台板311板面两侧延伸至台板311另一端的2个半圆槽3111之间的距离,2条凸条3331相对于推管板333通过矩形

平板中心、且垂直于矩形长边的对称面对称布置;2条凸条3331之间还设有另外2条凸条3331、且2条凸条3331之间的距离等于台板311板面中部延伸至台板311另一端的2个半圆槽3111之间的距离,推管板333中部的2条凸条3331相对于推管板333通过矩形平板中心、且垂直于矩形长边的对称面对称布置;推管板333设有凸条3331的板面靠近1条矩形长边处设有2个凸耳

ⅴ

3332,2个凸耳

ⅴ

3332分别位于两侧的2条凸条3331与各自相邻的中部的2条凸条3331之间、且2个凸耳

ⅴ

3332之间的距离等于台板311上穿透台板311板厚的2条长槽3112之间的距离;2个凸耳

ⅴ

3332相对于推管板333通过矩形平板中心、且垂直于矩形长边的对称面对称布置,2个凸耳

ⅴ

3332上均设有圆孔、2个圆孔轴线同轴、且圆孔轴线与推管板333的矩形长边平行;推管板333通过设有4条凸条3331一侧的板面安装在台板311上、且推管板333靠近凸耳

ⅴ

3332一侧的长边相对于另一条长边位于远离机架11的2件u形架ⅰ112一侧;推管板333的4条凸条3331分别与台板311上的延伸至台板311另一端的4个半圆槽3111对齐、且推管板333的2个凸耳

ⅴ

3332分别位于台板311上穿透台板311板厚的2条长槽3112内;拨动杆334两端分别铰接在推管板333的2个凸耳

ⅴ

3332穿过台板311后伸出端的圆孔内,穿套连杆335一端铰接在拨动杆334中部,另一端铰接在穿套曲柄332远离穿套马达331的另一端。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。