1.本发明涉及模组制备技术领域,具体涉及一种面板的切割方法、模组单元和调光装置。

背景技术:

2.染料液晶柔性调光膜采用轻薄柔软的pet塑料作为基底材料,产品具备高透、质轻、灵活单曲和双曲的特性,作为调光功能层使用可大规模应用于乘用车天窗、轨道交通车窗等领域。现有的柔性调光膜制造技术,采用类似于传统液晶显示屏的制造流程,通过使用玻璃作为载体,制备柔性调光膜单元,最后将面板从玻璃载体上剥离出来,得到柔性调光膜面板母板。为满足不同客户对产品尺寸的设计需求,需要通过切割工艺,将柔性调光膜面板母板切割成不同尺寸的小面板。现有的切割技术存在导电层烧断熔融的风险,特别容易造成调光膜器件电路连接的短路问题。

技术实现要素:

3.有鉴于此,本发明实施例提供了一种面板的切割方法、模组单元和调光装置,解决了在激光切割面板的过程中,面板的两层ito容易烧断熔融的问题。

4.本发明一实施例提供的一种面板的切割方法包括:

5.将所述面板切割成至少一个模组单元,所述模组单元包括功能区和设置在所述功能区一侧的非功能区;

6.将所述非功能区的部分所述第一膜层与所述功能区的连接处进行切割以形成第一切割槽,并将所述第一膜层的其余部分切除;将所述非功能区的部分所述第二膜层与所述功能区的连接处进行切割以形成第二切割槽,并将所述第二膜层的其余部分切除;其中,所述第一切割槽的深度小于等于所述第一膜层的厚度,所述第二切割槽的深度小于等于所述第二膜层的厚度;

7.沿所述第一切割槽将所述非功能区的所述第一膜层撕除,以形成与所述功能区连接并沿远离所述功能区的方向延伸的第一连接部;沿所述第二切割槽将所述非功能区的所述第二膜层撕除,以形成与所述功能区连接并沿远离所述功能区的方向延伸的第二连接部;

8.其中,所述第一连接部与所述功能区的所述第二膜层连接,所述第二连接部与所述功能区的所述第一膜层连接。

9.在一种实施方式中,所述面板上设置有分别沿第一方向和第二方向延伸的多条第一切割线和多条第二切割线,所述第一方向与所述第二方向交叉;

10.所述将所述面板切割成至少一个模组单元的步骤包括:

11.依次沿所述第一切割线和所述第二切割线对所述面板进行切割,以得到至少一个模组单元。

12.在一种实施方式中,所述第一膜层和所述第二膜层均为导电层;

13.所述功能区还包括位于所述第一膜层和所述第二膜层之间的液晶层,以及围设于所述液晶层周围的封框胶。

14.在一种实施方式中,所述第一切割线和所述第二切割线位于所述封框胶的外侧。

15.在一种实施方式中,所述第一切割线和所述第二切割线与所述封框胶的间隔距离大于等于0.5mm。

16.在一种实施方式中,所述依次沿所述第一切割线和所述第二切割线对所述面板进行切割,以得到至少一个模组单元的步骤包括:

17.采用直线刀具依次沿所述第一切割线和所述第二切割线对所述面板进行冲切,以得到至少一个模组单元;

18.其中,所述直线刀具的长度大于所述第一切割线和所述第二切割线的长度。

19.在一种实施方式中,所述将所述第一膜层的其余部分切除的步骤和所述将所述第二膜层的其余部分切除的步骤包括:

20.采用模具刀对所述模组单元的所述非功能区的所述第一膜层和所述第二膜层进行冲切,以形成与所述功能区连接并沿远离所述功能区的方向延伸的至少两个突出部。

21.在本发明一实施方式中,所述将所述非功能区的部分所述第一膜层与所述功能区的连接处进行切割以形成第一切割槽的步骤包括:

22.采用打样机对所述至少两个突出部中的部分突出部的所述第一膜层与所述功能区的连接处进行切割以形成第一切割槽;

23.所述将所述非功能区的部分所述第二膜层与所述功能区的连接处进行切割以形成第二切割槽的步骤包括:

24.采用所述打样机对所述至少两个突出部中的其余部分突出部的所述第二膜层与所述功能区的连接处进行切割以形成第二切割槽。

25.在一种实施方式中,所述将所述非功能区的部分所述第一膜层与所述功能区的连接处进行切割以形成第一切割槽,并将所述第一膜层的其余部分切除;将所述非功能区的部分所述第二膜层与所述功能区的连接处进行切割以形成第二切割槽,并将所述第二膜层的其余部分切除的步骤包括:

26.采用模具刀对所述非功能区进行冲切,所述模具刀包括设置在将所述非功能切割成所述第一切割槽和/或所述第二切割槽位置处的凸齿区域;

27.所述凸齿区域将所述非功能区的所述第一膜层与所述功能区的连接处进行切割以形成第一切割槽;和/或,所述凸齿区域将所述非功能区的部分所述第二膜层与所述功能区的连接处进行切割以形成第二切割槽;

28.所述模具刀的其余区域将所述非功能区的所述第一膜层和/或第二膜层切除。

29.在本发明一实施例中,所述凸齿区域在切割方向上的厚度小于非凸齿区域在切割方向上的厚度。

30.一种采用上述所述的面板的切割方法切割而成的模组单元,包括功能区和设置在所述功能区一侧的非功能区;

31.其中,所述功能区至少包括相对设置的第一膜层和第二膜层;

32.所述非功能区包括第一连接部和第二连接部,所述第一连接部与所述功能区的所述第二膜层连接,所述第二连接部与所述功能区的所述第一膜层连接。

33.一种调光装置,包括上述所述的模组单元。

34.本发明实施例提供的一种面板的切割方法、模组单元和调光装置,所述面板至少包括相对设置的第一膜层和第二膜层,所述方法包括:将所述面板切割成至少一个模组单元,所述模组单元包括功能区和设置在所述功能区一侧的非功能区;将所述非功能区的部分所述第一膜层与所述功能区的连接处进行切割以形成第一切割槽,并将所述第一膜层的其余部分切除;将所述非功能区的部分所述第二膜层与所述功能区的连接处进行切割以形成第二切割槽,并将所述第二膜层的其余部分切除;其中,所述第一切割槽的深度小于等于所述第一膜层的厚度,所述第二切割槽的深度小于等于所述第二膜层的厚度;沿所述第一切割槽将所述非功能区的所述第一膜层撕除,以形成第一连接部;沿所述第二切割槽将所述非功能区的所述第二膜层撕除,以形成第二连接部;对所述模组单元的所述非功能区进行切割,以形成与所述功能区连接并沿远离所述功能区的方向延伸的第一连接部和第二连接部;其中,所述第一连接部与所述功能区的所述第二膜层连接,所述第二连接部与所述功能区的所述第一膜层连接。通过上述模组单元的切割方法有效避免激光切割技术烧断熔融两层ito造成的短路问题;并且可以实现模组单元任意边的设计以及任意尺寸的规模化切割生产;技术稳定可靠,提高了整体切割工艺流程生产良率。

附图说明

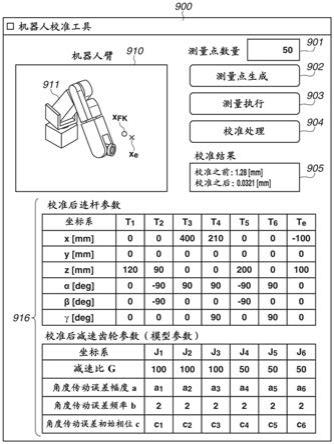

35.图1所示为本发明一实施例提供的一种模组单元的切割方法的流程图。

36.图2所示为本发明一实施例提供的一种面板切割成至少一个模组单元的示意图。

37.图3所示为本发明一实施例提供的一种模组单元的膜层结构示意图。

38.图4所示为本发明一实施例提供的一种对模组单元的非功能区进行切割的示意图。

39.图5所示为本发明一实施例提供的一种对突出部进行切割的示意图。

40.图6所示为本发明一实施例提供的模具刀的示意图。

41.图7所示为本发明一实施例提供的模具刀凸齿区域的示意图。

42.图8所示为本发明一实施例提供的模具刀切割模组单元的示意图。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.经本技术发明人研究发现,不同于刚性液晶显示屏幕的切割方式,传统的柔性材料切割工艺广泛采用激光切割技术,通过调节激光能量强度实现对柔性材料切割深度的控制,对pet(聚对苯二甲酸乙二醇酯)塑料基材进行异形切割。但激光切割技术实际应用于柔性调光膜的时候,由于柔性调光膜器件结构中特殊的双层pet-ito(氧化铟锡)材料结构,激光切割pet-ito的过程中存在两层ito烧断熔融的风险,特别容易造成调光膜器件电路连接的短路问题。

45.为避免激光切割技术烧结熔融导电层的问题,提高柔性调光膜产品的切割良率,

本发明基于冲切技术的应用,和指定的柔性调光膜模组结构,提出一种新的柔性调光膜面板的切割流程设计,将柔性调光膜面板切割成任意尺寸的显示基板,并保留出两个薄膜平板边用于模组组装。相较于传统的激光切割技术,本发明提出的柔性材料切割流程具备稳定可靠的规模化生产可行性,同时又避免了激光切割技术的弊端。具体实施方式如下述实施例所述。

46.本实施例提供一种面板的切割方法,其中,面板100至少包括相对设置的第一膜层10和第二膜层20。如图1所示,所述面板100的切割方法包括:

47.步骤01:将所述面板100切割成至少一个模组单元101,所述模组单元101包括功能区和设置在所述功能区一侧的非功能区30。

48.其中,如图2所示,所述面板100上设置有分别沿第一方向和第二方向延伸的多条第一切割线(例如图2中的

①

至

⑥

)和多条第二切割线(例如图2中的

⑦

至

⑩

),所述第一方向与所述第二方向交叉。其中,所述将所述面板100切割成至少一个模组单元101的步骤包括:依次沿所述第一切割线和所述第二切割线对所述面板100进行切割,以得到至少一个模组单元101。

49.可选地,采用直线刀具依次沿所述第一切割线和所述第二切割线对所述面板100进行冲切,以得到至少一个模组单元101;其中,所述直线刀具的长度大于所述第一切割线和所述第二切割线的长度。

50.可选地,第一膜层10和第二膜层20均为导电层。

51.如图3所示,功能区还包括位于第一膜层10和第二膜层20之间的液晶层40,以及围设于液晶层40周围的封框胶50。其中第一切割线和第二切割线位于封框胶50的外侧。

52.可选地,第一切割线和第二切割线与封框胶50的间隔距离大于等于0.5mm;切割精度为

±

0.2mm。

53.可选地,将面板100进行对位之后操作冲切设备,依次完成第一切割线的切割步骤后,调转面板100方向,再依次完成第二切割线的切割步骤。

54.本步骤可以将面板100切割成若干个显示基板,并保留边缘处的非功能区30。

55.步骤02:将所述非功能区30的部分所述第一膜层10与所述功能区的连接处进行切割以形成第一切割槽,并将所述第一膜层10的其余部分切除;将所述非功能区30的部分所述第二膜层20与所述功能区的连接处进行切割以形成第二切割槽,并将所述第二膜层20的其余部分切除;其中,所述第一切割槽的深度小于等于所述第一膜层10的厚度,所述第二切割槽的深度小于等于所述第二膜层20的厚度。

56.对所述模组单元101的所述非功能区30进行切割,以形成与所述功能区连接并沿远离所述功能区的方向延伸的第一连接部和第二连接部;其中,所述第一连接部与所述功能区的所述第二膜层20连接,所述第二连接部与所述功能区的所述第一膜层10连接。

57.方式一,可选地,采用模具刀对模组单元101的所述非功能区30进行冲切,以形成与功能区连接并沿远离功能区的方向延伸的至少两个突出部31~32,参考图4所示。依据实际产品非功能区30连接部之间的间距和位置设计并制作模具刀,采用冲切设备,使用模具刀将显示基板边缘多余的非功能区30薄膜切掉。可选地,切割精度为

±

0.2mm。

58.进一步,在形成至少两个突出部31~32之后,对所述至少两个突出部31~32中的部分突出部31的所述第一膜层311进行切除,以形成第一连接部312,并对所述至少两个突

出部31~32中的其余部分突出部32的所述第二膜层322进行切除,以形成第二连接部321。其中,所述第一连接部312与所述功能区的所述第二膜层20连接,所述第二连接部321与所述功能区的所述第一膜层10连接,参考图5所示。

59.优选的,采用打样机对所述至少两个突出部31~32中的部分突出部31的所述第一膜层311进行切除,以形成第一连接部312,并采用所述打样机对所述至少两个突出部31~32中的其余部分突出部32的所述第二膜层322进行切除,以形成第二连接部321。采用打样机设备,将显示基板固定在设备机台上,通过控制刀头深度,完成第一膜层10和第二膜层20的切割步骤,实现对单层薄膜的切割,并确保不损伤下层薄膜的导电层。

60.方式二,可选地,采用模具刀(如图6所示)对所述模组单元101的所述非功能区30进行冲切,以形成与所述功能区连接并沿远离所述功能区的方向延伸的第一连接部和第二连接部。例如,模具刀包括将模组单元101的部分非功能区30完全切割掉的第一区域,以及将非功能区30的其余部分切割形成第一切割槽的第二区域,和将非功能区30的其余部分切割形成第二切割槽的第三区域。

61.优选地,所述凸齿区域在切割方向上的厚度h2小于非凸齿区域在切割方向上的厚度h1。例如,第一区域在切割方向上的厚度h1大于第二区域在切割方向上的厚度h2;其中,h1比h2大第一预设值,其中,第一预设值大于第一膜层10的厚度;第一区域在切割方向上的厚度h1大于第三区域在切割方向上的厚度h3(图中未示出);其中,h1比h3大第二预设值,其中,第二预设值大于第二膜层20的厚度。可选地,h2与h3相等。

62.可选地,模具刀在模组单元101的平面延伸方向上的宽度大于等于模组单元101的宽度。

63.一实施例中,采用模具刀对非功能区30进行冲切,其中模具刀包括设置在将非功能切割成第一切割槽和/或第二切割槽位置处的凸齿区域。可选地,非功能区30模具刀的第二区域包括第一凸齿区域;模具刀的第三区域包括第二凸齿区域。设计不同的模具刀,可以对非功能区30的第一膜层10和第二膜层20进行切割以直接形成第一连接部312和第二连接部321。例如,参考图7和图8所示,图7中的虚线部分代表了第一凸齿区域的凸齿结构和第二凸齿区域的凸齿结构,模具刀的第一区域可以将模组单元101的所述非功能区30切割掉,凸齿区域可以在模组单元101的厚度方向上切割部分非功能区30,例如,第一凸齿区域可以切割非功能区30的第一膜层311,避免损伤第一连接部312;第二凸齿区域可以切割第二膜层322,避免损伤第二连接部321。其中,第一凸齿区域和第二凸齿区域可以为同一区域,即使用模具刀切割两次来完成切割过程。

64.可选地,凸齿状模具刀切割第一膜层10处的凸齿处的宽度等于第一连接部的宽度;凸齿状模具刀切割第二膜层处的凸齿处的宽度等于第二连接部的宽度。

65.可以理解,凸齿状模具刀的宽度基于实际产品需求设计,本发明对凸齿状模具刀的宽度不做限定。

66.方法二可以整合模切和半切步骤,既不会因为冲切压力的冲击力完全切断而损伤第一膜层10或第二膜层的ito层,又能实现半切目的,可以满足各种类型的非功能区30的设计。

67.本步骤可以实现非功能区30的半切,以露出第一导电层和第二导电层。

68.步骤03:沿所述第一切割槽将所述非功能区30的所述第一膜层10撕除,以形成与

所述功能区连接并沿远离所述功能区的方向延伸的第一连接部;沿所述第二切割槽将所述非功能区30的所述第二膜层撕除,以形成与所述功能区连接并沿远离所述功能区的方向延伸的第二连接部;其中,所述第一连接部与所述功能区的所述第二膜层连接,所述第二连接部与所述功能区的所述第一膜层10连接。为确保不损伤其它薄膜的导电层,在切割时,最佳的切割深度是控制上层薄膜不完全切断,而是达到似断非断的状态,再通过人工手撕或者手掰的方式将第一膜层10或第二膜层去除。

69.本发明实现将面板100切割成显示基板的规模化柔性切割工艺流程,基于冲切技术,规避传统pet-ito薄膜激光切割造成的ito熔融短路问题,通过直刀切割,模刀切割,打样机非功能区30半切和手动处理非功能区30边这四个步骤的切割工艺流程,可以实现任意指定飞功能区边缘设计和任意尺寸显示基板的柔性切割,并且使整体切割工艺的生产良率可以达到95%以上。

70.本实施例提供一种调光功能层,该调光功能层采用上述所述的面板切割方法进行切割。所述调光功能层包括第一导电层、第二导电层、液晶层和封框胶。其中第二导电层设置在第一导电层的一侧;液晶层设置在所述第一导电层和所述第二导电层之间;封框胶,设置在所述液晶层的周围。其中,在与液晶层平行的平面上,所述第一导电层包括沿远离液晶层的方向延伸的第一连接部,所述第二导电层包括远离液晶层的方向延伸的第二连接部,第一连接部和第二连接部构成调光功能层的dummy区。

71.可选地,第一导电层包括层叠设置的pet(polyethylene terephthalate,聚对苯二甲酸乙二醇酯)薄膜基底和ito(indium-tin oxide,氧化铟锡)导电层;其中,所述ito导电层靠近所述液晶层设置。

72.可选地,第二导电层为ito导电层包括层叠设置的pet(polyethylene terephthalate,聚对苯二甲酸乙二醇酯)薄膜基底和ito(indium-tin oxide,氧化铟锡)导电层;其中,所述ito导电层靠近所述液晶层设置。可选地,液晶层为染料液晶层。

73.本实施例提供一种模组单元101,采用上述实施例中所述的面板的切割方法切割而成,其中,模组单元101包括功能区和设置在所述功能区一侧的非功能区30。其中,所述功能区至少包括相对设置的第一膜层10和第二膜层20;所述非功能区30包括第一连接部和第二连接部,所述第一连接部与所述功能区的所述第一膜层10连接,所述第二连接部与所述功能区的所述第二膜层20连接。

74.本实施例提供一种调光装置,包括上述实施例中所述的模组单元101。

75.本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统、装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

76.在本技术所提供的几个实施例中,应该理解到,所揭露的系统、装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件

可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

77.以上结合具体实施例描述了本技术的基本原理,但是,需要指出的是,在本技术中提及的优点、优势、效果等仅是示例而非限制,不能认为这些优点、优势、效果等是本技术的各个实施例必须具备的。另外,上述公开的具体细节仅是为了示例的作用和便于理解的作用,而非限制,上述细节并不限制本技术为必须采用上述具体的细节来实现。

78.本技术中涉及的器件、装置、设备、系统的方框图仅作为例示性的例子并且不意图要求或暗示必须按照方框图示出的方式进行连接、布置、配置。如本领域技术人员将认识到的,可以按任意方式连接、布置、配置这些器件、装置、设备、系统。

79.还需要指出的是,在本技术的装置、设备和方法中,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本技术的等效方案。

80.提供所公开的方面的以上描述以使本领域的任何技术人员能够做出或者使用本技术。对这些方面的各种修改对于本领域技术人员而言是非常显而易见的,并且在此定义的一般原理可以应用于其他方面而不脱离本技术的范围。因此,本技术不意图被限制到在此示出的方面,而是按照与在此公开的原理和新颖的特征一致的最宽范围。

81.本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本技术实施例中所有方向性指示(诸如上、下、左、右、前、后、顶、底

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

82.另外,在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

83.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。