1.本发明属于建筑构件技术领域,具体涉及一种镁基板及其制备方法。

背景技术:

2.镁基板为由氯氧镁或硫氧镁等组成的胶凝复合材料制成的防火镁基板,其物理力学性能取决于镁基板中的晶体和晶体间相互穿插的紧密程度,在生产过程中也会加入锯末、纤维、珍珠岩和秸秆等填料,通过这些填料增强镁基板的韧性,但是填料的混入也会使晶格结构变得相对松散;由于材质疏松,导致封边的粘黏强度不够,在使用过程中容易出现封边脱落的现象,严重影响了镁基板的使用寿命。

3.比如申请号为cn201910484055.7的中国发明专利申请,公布了一种直角边包覆带槽镁基板的制备方法,包括以下步骤:将原板进行裁切处理,得到镁基板;将裁切后的镁基板两侧通过封边机进行封边处理,封边条的外侧边缘与镁基板外侧边缘平齐,得到封边镁基板;将封边镁基板通过开槽机对已封边处理的两侧进行开槽,得到带槽镁基板;将带槽镁基板通过包覆机进行表面覆膜处理,即得到一种直角边包覆带槽镁基板;在该技术中,便存在着封边条与镁基板结合强度不够的问题。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种镁基板。本发明通过在基板本体两端设置棱状结构和凹陷结构,采用与之相契合的封边条,增强了基板本体与封边条的粘接强度;同时,在此结构中,由于铣刀横向振动对封边条施加的力与基板本体和封边条的贴合面并不在同一个面上,相较于现有技术中两者的贴合面为平面的设计抗铣刀横向振动能力更强。

5.本发明的技术方案如下:一种镁基板,包括基板本体、设置在所述基板本体两侧的封边条以及用于黏接所述基板本体与所述封边条的黏接体,所述封边条的竖直中部开设有向内延伸穿过所述黏接体进入所述基板本体的用于在拼接时嵌入嵌缝条的侧槽,所述基板本体的两侧设置有棱状结构,相邻的所述棱状结构间通过凹陷结构连接;所述封边条的内侧面设置有与所述的棱状结构相适应的容纳结构以及与所述凹陷结构相适应的嵌入结构。

6.为了扩大镁基板的应用范围,方便镁基板的拼接,需要对镁基板进行侧边开槽;发明人在开槽的过程中发现机器会出现运行不稳定的情况,在铣刀转动时,还会伴随铣刀横向的振动,横向的振动会导致封边条与镁基板的胶黏强度下降,在使用过程中容易出现封边脱落的现象,严重影响了镁基板的使用寿命。

7.在本发明的上述技术方案中,通过在所述的基板本体两端设置棱状结构和凹陷结构,采用与之相契合的封边条贴合上去,使之具有更好的贴合强度,在后续的开槽工序中抗铣刀撞击的能力更强;对侧面进行沟槽加工时,在此结构中,铣刀横向振动对封边条施加的力与基板本体和封边条的贴合面并不在同一个面上,相较于现有技术中两者的贴合面为平

面的设计抗铣刀横向振动能力更强;同时封边条与基板本体的嵌入式配合(包括棱状结构与容纳结构、凹陷结构与嵌入结构),也可以在一定程度上抵御开槽时铣刀的影响;此外这些结构增大了封边条与基板本体的贴合面积,进一步增强了本胶合结构的稳定性。

8.作为本发明上述技术方案的优选,所述黏接体与所述基板本体间具有二者互相融合渗透形成的渗透层;所述的渗透层由构成所述基板本体的有机成分以及构成所述黏接体的胶黏剂构成;通过渗透层的形成大大提高了黏接体与基板本体间的胶合强度。

9.作为本发明上述技术方案的优选,所述的有机成分为聚氨酯预聚体;所述的胶黏剂为pur胶。

10.作为本发明上述技术方案的优选,所述的棱状结构具有一条状的第一粘合面;所述的凹陷结构具有一条状的第二粘合面。

11.作为本发明上述技术方案的优选,所述的第一粘合面选自弧形柱面、v型柱面或u型柱面中的一种。

12.在上述方案中,弧形柱面指的是圆柱体被垂直于底面的截面截后所得的劣弧对应的柱面;此处的v型柱面指的是类似三棱柱的两个外侧面;u型柱面则为类似四棱柱的三个外侧面。

13.作为本发明上述技术方案的优选,所述的第二粘合面选自弧形凹面、v型凹面、u型凹面或γ型凹面中的一种。

14.在上述方案中,弧形凹面指的是圆柱体被垂直于底面的截面截后所得的劣弧对应的柱面内侧的凹面;此处的v型凹面指的是类似三棱柱的两个内侧面;u型凹面则为类似四棱柱的三个内侧面;γ型凹面为两个弧形柱面相靠形成。

15.作为本发明上述技术方案的优选,所述的基板本体的外表面还包覆有饰面层;所述饰面层选自彩膜或装饰纸。

16.同时本发明的另一个目的是提供上述镁基板的制备方法。

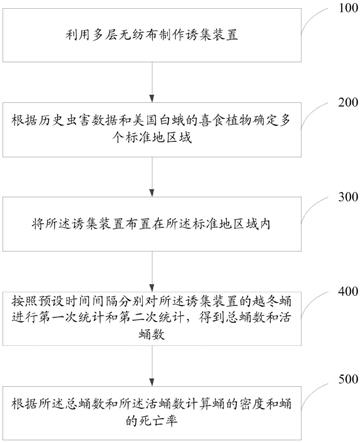

17.上述镁基板的制备方法,包括以下步骤:s1、对原板进行裁切处理,得到基板;s2、对s1中的基板本体预先进行沟槽处理得到基板本体;s3、对s2中的基板本体的两侧依次进行砂光处理、uv渗透处理以及uv腻子填平处理得到待封边基板;s4、在带封边基板两侧复合上封边条,得到封边镁基板;s5、将封边镁基板通过开槽机对已封边处理的两侧进行开槽,得到带槽封边镁基板;s6、通过包覆机对s5中的带槽封边镁基板进行表面覆膜处理得到产品。

18.在本发明的上述制备方法中,沟槽处理是指通过铣刀对基板的侧面进行处理获得侧面带有棱状结构和凹陷结构的基板本体,这些棱状结构以及凹陷结构相较于凹槽的尺寸来说小,在机器完成沟槽处理的时候对板材侧面结构的影响相对于直接刨槽;发明人发现在沟槽处理的时候,还是会导致基板本体侧面的表面结构被破坏,比如表面会带有微孔、一些填料的脱落、从而导致镁基板本体中部分晶体或填料出现松动,在和封边条进行胶合的时候会出现胶合不牢的现象,因此在贴合上封边条前,依次对基材的两侧进行砂光处理、uv渗透处理以及uv腻子填平处理,通过这些操作填平基材本体两侧的表面,同时将将松动的

填料或晶体粘黏固定,使填料不会影响随后使用的渗透性不足的胶水的粘黏封边板与基材板本体的效果;大大提高了封边条的粘黏效果。

19.作为本发明上述技术方案的优选,所述的封边条通过挤出机挤出获得。

20.作为本发明上述技术方案的优选,所述封边条的材质选自pvc、abs中的一种。

21.综上所述,本发明的有益效果如下:1、本发明通过在基板本体两端设置棱状结构和凹陷结构,采用与之相契合的封边条贴合上去;在此结构物中,由于铣刀横向振动对封边条施加的力与基板本体和封边条的贴合面并不在同一个面上,相较于现有技术中两者的贴合面为平面的设计抗铣刀横向振动能力更强;2、同时封边条与基板本体的嵌入式配合(包括棱状结构与容纳结构、凹陷结构与嵌入结构),也可以在一定程度上抵御开槽时铣刀的影响,增强了封边条与基板本体的结合强度;此外这些结构还增大了封边条与基板本体的贴合面积,进一步增强了本胶合结构的稳定性。

22.3、本发明提供的制备方法在通过s3步骤的砂光处理、uv渗透处理以及uv腻子填平处理得到待封边基板等处理固定了因s2步骤而出现的表面部分松动的晶体或填料,为后续施胶贴合封边条提供了足够的保障。

附图说明

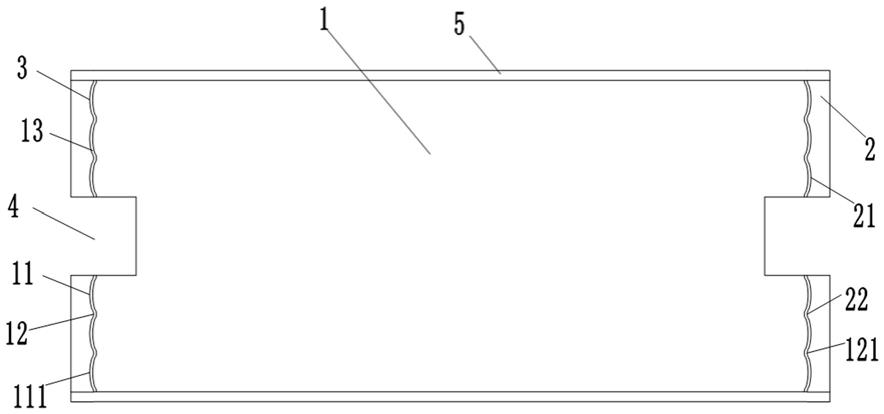

23.图1为实施例1所提供的一种镁基板的正视图;图2为实施例2所提供的一种镁基板的正视图;图3为实施例3所提供的一种镁基板的正视图;图中,1-基板本体、2-封边条、3-黏接体、4-侧槽、11-棱状结构、12-凹陷结构、21-容纳结构、22-嵌入结构、13-渗透层、111-第一粘合面、121-第二粘合面、5-饰面层。

具体实施方式

24.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此。

25.实施例1一种镁基板,包括基板本体1、设置在所述基板本体1两侧的封边条2以及黏接所述基板本体1与所述封边条2的黏接体3,所述封边条2的竖直中部开设有向内延伸穿过所述黏接体3进入所述基板本体1的用于在拼接时嵌入嵌缝条的侧槽4,所述基板本体1的两侧设置有棱状结构11,相邻的所述棱状结构11间通过凹陷结构12连接;所述封边条2的内侧面设置有与所述的棱状结构11相适应的容纳结构21以及与所述凹陷结构12相适应的嵌入结构22。

26.所述黏接体3与所述基板本体1间具有二者互相融合渗透形成的渗透层13;所述的渗透层13由构成所述基板本体1的有机成分以及构成所述黏接体3的胶黏剂构成;所述的有机成分为聚氨酯预聚体;所述的胶黏剂为pur胶。

27.所述的棱状结构11具有一条状的第一粘合面111;所述的凹陷结构12具有一条状的第二粘合面121;所述的第一粘合面111为弧形柱面;所述的第二粘合面121选自弧形凹面。

28.本实施例通过在基板本体1两端设置棱状结构11和凹陷结构12,采用与之相契合的封边2条贴合上去,使之具有更好的贴合强度,在后续的开槽工序中抗铣刀撞击的能力更强;棱状结构11和凹陷结构12分别为半圆柱状的棱、槽,相应的封边条2上的容纳结构21和嵌入结构22则为半圆柱状的槽、棱,棱状结构11和凹陷结构12分别与容纳结构21和嵌入结构22相嵌合;对侧面进行沟槽加工时,在此结构中,铣刀横向振动对封边条施加的力与基板本体和封边条的贴合面并不在同一个面上,相较于现有技术中两者的贴合面为平面的设计抗铣刀横向振动能力更强;同时封边条与基板本体的嵌入式配合(包括棱状结构与容纳结构、凹陷结构与嵌入结构),也可以在一定程度上抵御开槽时铣刀的影响;此外这些结构增大了封边条与基板本体的贴合面积,进一步增强了本胶合结构的稳定性。

29.所述的基板本体1的外表面还包覆有饰面层5,所述饰面层5为彩膜。

30.上述镁基板的制备方法,包括以下步骤:s1、对原板进行裁切处理,得到基板;s2、对s1中的基板本体预先进行沟槽处理得到带有棱状结构以及凹陷结构的基板本体;s3、对s2中的基板本体的两侧依次进行砂光处理、uv渗透处理以及uv腻子填平处理得到待封边基板;s4、在带封边基板两侧复合上pvc材质的封边条,得到封边镁基板;s5、将封边镁基板通过开槽机对已封边处理的两侧进行开槽,得到带槽封边镁基板;s6、通过包覆机对s5中的带槽封边镁基板进行表面覆膜处理得到产品。

31.在上述过程中,所用的封边条是通过挤出机挤出获得的。

32.实施例2一种镁基板,包括基板本体1、设置在所述基板本体1两侧的封边条2以及黏接所述基板本体1与所述封边条2的黏接体3,所述封边条2的竖直中部开设有向内延伸穿过所述黏接体3进入所述基板本体1的用于在拼接时嵌入嵌缝条的侧槽4,所述基板本体1的两侧设置有棱状结构11,相邻的所述棱状结构11间通过凹陷结构12连接;所述封边条2的内侧面设置有与所述的棱状结构11相适应的容纳结构21以及与所述凹陷结构12相适应的嵌入结构22。

33.所述黏接体3与所述基板本体1间具有一二者互相融合渗透形成的渗透层13;所述的渗透层13由构成所述基板本体1的有机成分以及构成所述黏接体3的胶黏剂构成;所述的有机成分为聚氨酯预聚体;所述的胶黏剂为pur胶。

34.所述的棱状结构11具有一条状的第一粘合面111;所述的凹陷结构12具有一条状的第二粘合面121;所述的第一粘合面111为v型柱面;所述的第二粘合面121为v型凹面。

35.所述的基板本体1的外表面还包覆有饰面层5,所述饰面层5为彩膜。

36.上述镁基板的制备方法,包括以下步骤:s1、对原板进行裁切处理,得到基板;s2、对s1中的基板本体预先进行沟槽处理得到带有棱状结构以及凹陷结构的基板本体;s3、对s2中的基板本体的两侧依次进行砂光处理、uv渗透处理以及uv腻子填平处理得到待封边基板;

s4、在带封边基板两侧复合上pvc材质的封边条,得到封边镁基板;s5、将封边镁基板通过开槽机对已封边处理的两侧进行开槽,得到带槽封边镁基板;s6、通过包覆机对s5中的带槽封边镁基板进行表面覆膜处理得到产品。

37.在上述过程中,所用的封边条是通过挤出机挤出获得的。

38.实施例3一种镁基板,包括基板本体1、设置在所述基板本体1两侧的封边条2以及黏接所述基板本体1与所述封边条2的黏接体3,所述封边条2的竖直中部开设有向内延伸穿过所述黏接体3进入所述基板本体1的用于在拼接时嵌入嵌缝条的侧槽4,所述基板本体1的两侧设置有棱状结构11,相邻的所述棱状结构11间通过凹陷结构12连接;所述封边条2的内侧面设置有与所述的棱状结构11相适应的容纳结构21以及与所述凹陷结构12相适应的嵌入结构22。

39.所述黏接体3与所述基板本体1间具有一二者互相融合渗透形成的渗透层13;所述的渗透层13由构成所述基板本体1的有机成分以及构成所述黏接体3的胶黏剂构成;所述的有机成分为聚氨酯预聚体;所述的胶黏剂为pur胶。

40.所述的棱状结构11具有一条状的第一粘合面111;所述的凹陷结构12具有一条状的第二粘合面121;所述的第一粘合面111为u型柱面;所述的第二粘合面121为u型凹面。

41.所述的基板本体1的外表面还包覆有饰面层5,所述饰面层5为彩膜。

42.上述镁基板的制备方法,包括以下步骤:s1、对原板进行裁切处理,得到基板;s2、对s1中的基板本体预先进行沟槽处理得到带有棱状结构以及凹陷结构的基板本体;s3、对s2中的基板本体的两侧依次进行砂光处理、uv渗透处理以及uv腻子填平处理得到待封边基板;s4、在带封边基板两侧复合上pvc材质的封边条,得到封边镁基板;s5、将封边镁基板通过开槽机对已封边处理的两侧进行开槽,得到带槽封边镁基板;s6、通过包覆机对s5中的带槽封边镁基板进行表面覆膜处理得到产品。

43.在上述过程中,所用的封边条是通过挤出机挤出获得的。

44.本发明不局限于上述具体的实施方式,本发明可以有各种更改和变化。凡是依据本发明的技术实质对以上实施方式所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。