flow),或称为混沌流(chaotic flow)。在较低的流速或较低的雷诺数下,流体通道中的溶液一般形成层流(laminar flow),此时的混合属于扩散混合,是相对缓慢的过程。在扩散混合中,混合程度取决于通道的长度和两个相的接触表面积。如果乙醇相和水相以层流方式接触并混合,则会在界面形成磷脂双分子层,最终形成类似脂质体或多层囊泡的结构,影响颗粒的产率和颗粒均一性。而在湍流下,脂质材料快速进入过饱和状态,可以自组装形成均一的实心结构。在较高的雷诺数(re)或较高的流速下,湍流提高了混合效率,也使得混合时间较短,而更短的混合时间降低了物质转移效应。所述物质转移效应会导致脂质聚集和颗粒的异质变高。在lnp的制备中,混合流路具有较低的混合速度和雷诺数,在这样的条件下如何形成湍流成为难点。lnp的自组装过程的进行基于乙醇相稀释到水相中时,溶剂极性发生增加,导致产生脂质沉淀。

11.在us 10,843,194 b2中,公开了一种类似鱼骨形状的流路结构,称为鱼骨流路(staggered herringbone mixer(shm))。该结构在从实验室级别放大至工业级别时具有不确定性,可能难以进行工业级别的应用。

12.hirota等在1999年首次报道了t管混合在脂质材料药物递送系统制备中的应用。作为一种生产dna-脂质复合物的方法,t管混合为宏观混合方法提供了一种替代。顾名思义,t管是一种三通t形管,从“t”字一横的两端流入,从“t”字一竖流出。与宏观混合方法(例如涡旋或滴液)相比,t形接头混合器提供了相对可控的混合环境,从而可重复生产纳米颗粒。当t型接头中的两个输入流发生碰撞时,会发生快速混合,导致输出流形成湍流或混沌流。

13.t管混合是mrna疫苗公司进行大规模lnp生产的首选方法之一。然而,在药物开发的早期阶段,t管混合法在实验室规模的小批量生产中的应用十分受限。所述应用受限的主要原因是因为t型结构相对简单,因此为了确保有效混合而需要较高的流速。高流速一般对应着较大的物料用量,因为物料会更快速地流过设备。然而,对于核酸类药物而言,原始材料的成本高,且产品中需要的用量小,并不适合这种以大用量满足高流速的情况。例如,当流速为60ml/min时,如果最短只进行20s的生产,就需要至少约20ml的料液。以mrna为例,在这样的体积中会包含mg级的rna分子,然而细胞学等研究可能只需要ug级的rna,这样就造成了很高的成本和浪费。

14.2002年,stroock等发现在流路中添加鱼骨状结构,可以改善低雷诺数下的混合效果,从而可以确保在较低流速下进行毫秒级的快速混合。pieter cullis小组率先使用错列鱼骨状混合器(staggered herringbone mixer;shm),通过混沌对流混合来生产lnp。这一技术随后被precision nanosystems公司进行了商业化。开发此方法是为了增强对混合过程的控制,并缩短混合时间。虽然shm已在研究性实验室中得到广泛采用,但这类混合器的加工难度大,并且性能上具有一定限制。shm设计难以进行规模化和工艺的放大,因此在临床转化和大规模应用中受限。

15.cn108778477a中公开了一种利用迪恩涡流(dean vortexing)的分叉混合器,包含串联布置的多个环形。

16.仍然希望设计出改进的微流控混合装置,从而能够提高混合效率,降低生产成本,并且可广泛适用于医药领域的药物生产,特别是纳米颗粒的自组装生产。

技术实现要素:

17.在简单的弯曲型或螺旋形设计中,流体的快速混合需要通过极高流速才能实现。极高流速可以诱发二级迪恩涡流的形成,从而使流体转变为混沌对流状态。这种情况一般对应极高的雷诺数,在很多实际场景中不适用。

18.本发明的多层波形微结构混合单元通过将每层流路设计为交替向不同方向弯曲的几何形状,并且将不止一层这样的流路组合在一起,有助于发生更多的流动并诱导混沌对流。由此,本发明的波形微结构混合单元能够在自组装脂质或聚合物纳米颗粒的生产中诱导更激烈的混沌对流,允许两种流体彼此围绕并有效地包裹,导致流体之间的界面的指数放大,确保流体的快速混合。

19.具体而言,本发明的波形微结构为一种波形多层微结构,每层具有相同或不同的宽度,并且在整个流路上相邻两层之间的投影形状不完全重叠但始终有重叠。也可以视为沿着原先横截面为矩形的流路设置了一条或多条限流肋,使得至少部分流路的横截面相对于原先的矩形产生了一个或多个凹陷,特别是所述波形结构的弯曲部的横截面不再为矩形。这种的设计能够进一步促进涡流的产生,改进混合效果。基于这些设计,完成了本发明。

20.第一方面,本发明提供一种波形多层(sinuous multilayer;sml)微结构混合单元,其包含两层或更多层波形流路,在整个流路上相邻两层之间的投影形状始终重叠但不完全重叠。优选地,相邻两层之间的投影形状在波形的半圆环形或半椭圆环形部分始终仅有部分重叠。

21.第二方面,本发明进一步提供包含上述第一方面的波形微结构混合单元或波形多层微结构混合单元的微流控装置。在所述装置中,波形微结构混合单元或波形多层微结构混合单元的以并联和/或串联形式组合。

22.第三方面,本发明涉及使用第一方面的微结构混合单元或第二方面的装置制备自组装纳米颗粒的方法。在具体的实施方案中,所述自组装纳米颗粒是装载核酸的脂质纳米颗粒。

23.本发明的优点至少在于如下各个方面。

24.本发明的微结构混合单元可在较低的混合速度(如总流速)和雷诺数(re)下使液体在混合时形成湍流,混合的激烈程度得以增加。不同宽度或交错的多层波形流路使得不同层之间流体流动的相对方向反复变化改变,导致迪恩涡流的主旋转中心在混合单元之间发生移动。

25.本发明的装置中的波形微结构混合单元的组合能够提供精确的液体分压。通过使用弯曲型或螺旋形设计,本发明的微结构混合单元提供了一种通过简单几何设计促进微通道中的对流传输的方法。

26.本发明的波形微结构混合单元可以在等比放大(例如流路横截面和长度等比例放大)或规模放大(例如,通过并联多个混合单元)时,仍能保持出色的混合效果,使得所述混合单元的可应用场景更加多样化。

27.本发明的波形微结构混合单元及包含所述单元的微流控芯片特别适合纳米颗粒的制备,特别是负载有药物分子的纳米颗粒的自组装,例如负载有核酸分子的脂质纳米颗粒的自组装。

28.本发明的波形多层微结构混合单元可以实现毫秒级混合并形成纳米颗粒,效果类

似于鱼骨shm混合器。在实现这种效果的同时,不需要具有复杂的3d表面结构,例如错列鱼骨状混合器中的脊结构。鉴于复杂的3d表面结构可能诱导高局部剪切力,因此本发明的单元形成的流道更适用于涉及生物大分子(尤其是核酸分子)的生产过程。同时,没有复杂的3d表面结构使得这类混合装置(如芯片)容易清洗,并且可重复使用。

附图说明

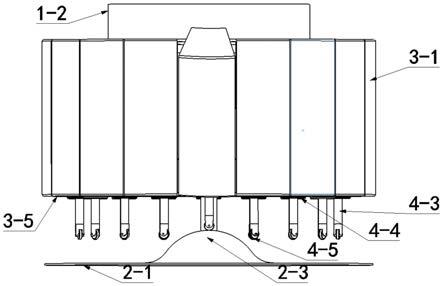

29.图1为波形微结构混合单元d-b1的示意图。左侧的两个小图分别为混合部分中波形流路的一个重复单位的俯视图(上方小图;包含两个半圆环形和两小段直线流路),以及这段流路的截面图(下方小图)。

30.图2为波形微结构混合单元d-b1的3d示意图。

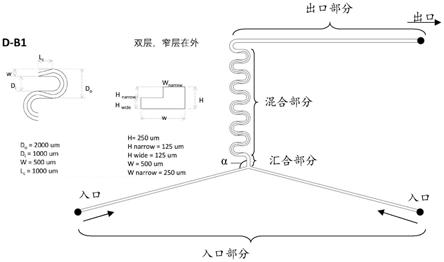

31.图3a-e显示了4重波形多层微结构混合单元并联的混合装置。(a)作为第一层的入口层的示意图,(b)作为第二层的分流层的示意图,(c)作为第三层的混合层的示意图,(d)全部层合并的透视图,(e)实物照片。

32.图4a-f显示了16重波形多层微结构混合单元并联的混合装置。(a)作为第一层的入口层的示意图,(b)作为第二层的分流层的示意图,(c)作为第三层的混合层的示意图,(d)全部层合并的透视图,(e-f)实物照片。

33.图5a-d为本发明的四种波形多层微结构混合单元d-a1,d-b1,d-c1和t-b1混合部分中一个重复单位的俯视图和横截面图。(a)双层结构d-a1,其中窄流路层的内边缘在半圆环部分始终与宽流路层的内边缘重叠;(b)双层结构d-b1,其中窄流路层的外边缘在半圆环部分始终与宽流路层的外边缘重叠;(c)宽度相同的双层结构d-c1,所述双层流路在半圆环部分在宽度上错开,形成类似于俄罗斯方块中z字的横截面;(d)三层结构t-b1。图中示出了各层的尺寸,w:宽度;h:高度;lc:直线流路长度;do:投影形状中半圆环外径长度;di:投影形状中半圆环内径长度。

34.图6a-d为波形单层微结构混合单元s1(a)、s2(b)、s3(c)、s4(d)的示意图。左上方的小图显示了混合部分中波形流路的一个重复单位的俯视图(左侧;包含两个半圆环形和两小段直线流路),以及这段流路的截面图(右侧)。

35.图7为t型混合单元t1的示意图。左侧的小图为混合部分流路的截面图。

36.图8a-b为y型混合单元y1(a)和y2(b)的示意图。左侧的小图为混合部分流路的截面图。

37.图9为通过波形微结构混合单元s1,d-a1,d-b1,d-c1,t-b1混合获得的颗粒的粒径(体积粒径),pdi的直方图。

38.图10为通过波形微结构混合单元y1,t1,s1,s2,d-b1获得的颗粒的粒径(体积粒径),pdi的直方图。

39.图11为通过波形微结构混合单元y2,s3,d-b4获得的颗粒的粒径(体积粒径),pdi的直方图。

40.图12为通过波形微结构混合单元d-b4,d-b5获得的颗粒的粒径(体积粒径),pdi的直方图。

41.图13为通过波形微结构混合单元d-b1,d-b2,s1,s2获得的颗粒的粒径(体积粒径),pdi的直方图。

42.图14中,a为波形微结构混合单元s2,d-b2获得的颗粒的粒径(体积粒径),pdi的直方图;b为波形微结构混合单元s3,d-b4获得的颗粒的粒径(体积粒径),pdi的直方图;c为波形微结构混合单元s4,d-b7获得的颗粒的粒径(体积粒径),pdi的直方图。

43.图15中,a为波形微结构混合单元d-b2,d-b3,d-b4,d-b6获得的颗粒的粒径(体积粒径),pdi的直方图;b为波形微结构混合单元d-b1,d-b5,d-b7获得的颗粒的粒径(体积粒径),pdi的直方图。

44.图16为三层波形微结构混合单元的示意图,a-f分别为不同实施方式的示意图。

45.图17为三层波形微结构混合单元的示意图,a,b分别为不同实施方式的示意图。

46.图18为混合部分为t型的双层结构混合单元的示意图。

47.图19为出口部分带有在线稀释流路的双层结构混合单元的示意图。

48.图20为实施例5的结果,比较了带有不同数目半圆环的双层结构混合单元制备的纳米颗粒的pdi和粒径(体积粒径)的直方图。

49.图21为实施例10中本发明的混合单元(a)与现有技术中的环形混合单元(b)的结构示意图。

50.图22显示了实施例10中本发明的混合单元与现有技术中的环形混合单元制备的负载rna的自组装lnp的大小和dpi测定结果。

51.图23a-b显示了使用y-1、s-1、d-b1混合单元(a)以及16重并联混合装置(b)混合含有酚红的乙醇溶液和含有台盼蓝的磷酸盐缓冲溶液时,通过混合前的两种流体与混合后的流体的不同颜色展示混合效果的实物图。

52.图24是双层混合单元如d-b1的湍流流向示意图。

53.发明详述

54.在下文中对本技术的术语进行定义。对于没有定义的术语当以相关领域技术人员的通常理解来解读。

55.定义

[0056]“微结构混合单元”在本发明的上下文中指在某一个维度上具有亚毫米级结构的用于流体混合的装置。具体而言,所述微结构混合单元为微流控芯片的一部分或是微流控芯片本身。

[0057]“流路”或“流道”在本发明的上下文中具有相同的含义,指微流控芯片中流体能够通过的空腔,其通常为细长的通道。现有技术的微流控芯片中的流路通常具有矩形横截面。本发明的流路优选在整个长度上的横截面不都为矩形。可以将本发明的这种流路视为由几层横截面均为矩形的流路通过上下排列组合而成。因此提到“多层流路”仅是为了更清楚地描述本发明的混合单元的结构,但并不意味着这些流路之间的流体在物理上彼此隔绝,形成多层彼此独立的通道。事实上“多层流路”最终仍然会组成单一的流体流动通道。

[0058]“波形”流路指由首尾相连且交替以相反方向弯曲的多个弧形组成且整体呈波浪形的流路。在本发明的具体实施方案中,所述弧形为半圆环形或半椭圆环形。由于相邻的两个半圆环形或半椭圆环形弯曲方向相反,因此在每个半圆环形或半椭圆环形均具有相同的尺寸时,可以将连续的两个半圆环形或半椭圆环形视为一个“重复结构”或“重复单位”。“波形”的波动方向类似于物理中波的振动方向。“波形”的延伸方向类似于物理中波的传播方向。因此,波形的波动方向与波形的延伸方向是垂直的两个方向。

[0059]“横截面”是指与流路中液体流动方向垂直的截面。

[0060]“投影形状”是指将整个微流控芯片或波形微结构混合单元水平放置时,从上方俯视所观测到的形状。“投影形状”的重合是指大小、形状上完全重合,而不包括一个投影形状因为较小而落入另一个投影形状的情况。

[0061]“流体连通”或“流体可连通”是指各个结构、部件或元件之间的连接关系,使得流体能够从其中一个流入另一个。

[0062]“并联”是指两种元件或部件首首相连且尾尾相连。在本发明的上下文中,“并联”通常指两个以上混合单元的并联,即这些混合单元在流入端通过汇合部分相连,或共用一个汇合部分;并且出口端通过同一个出口部分相连,或共用一个出口部分。

[0063]“流速”在本发明的上下文中除非另行指明,否则代表总输入流速(total flow rate;tfr)。tfr是指待混合的流体被泵送通过入口的速度之和,如待混合的含有脂质的流体和含有核酸分子的流体通过两个入口的速度之和。tfr通常以ml/min为单位表示。为了方便表述,在本发明的上下文中,将超低流速认为是<1ml/min的流速,低流速是≥1ml/min且<4ml/min的流速,中等流速是指≥4ml/min且<12ml/min的流速,而高流速是指范围在≥12ml/min的流速。

[0064]“迪恩涡流”是指当流体流过弯曲的通道时,由于向心力和流体在该位置的较高速度,朝向通道中心的流体被向外推(由无滑边缘条件引起)。这些力的作用导致流体垂直于通道旋转的现象。

[0065]“雷诺数”是表征流体的流动状态的无量纲数,是流体内惯性力与粘性力之比。层流出现在雷诺数较低时,湍流出现在雷诺数较高时。

[0066]“纳米颗粒”指直径在亚微米级的颗粒物质,通常直径小于100nm。在本发明的上下文中,纳米颗粒通常指装载了具有药学活性成分的分子的纳米载体。

[0067]“lnp”是lipid nanoparticle的缩写,指脂质纳米颗粒。

[0068]“载体材料”在本技术的上下文中指形成纳米颗粒的主要材料,其通常是生物可兼容的成分并且单独可以形成纳米颗粒。在本发明中,“载体材料”通常不具有期望的药学活性如治疗活性。

[0069]“装载物”在本技术的上下文中指可以被载体材料递送的、具有药学活性如治疗活性的物质。

[0070]“核酸”指任何聚合形式的核苷酸,包括脱氧核糖核苷酸或核糖核苷酸,或其类似物。“核酸”可以与“多核苷酸”、“寡核苷酸”互换使用。核酸可以是单链、双链或多链形式。多核苷酸可以是dna。多核苷酸可以是rna。

[0071]“粒径”在本文的上下文中指类球体的颗粒物质的直径。亚微米级颗粒的粒径通常通过动态光散射(dls)来测量。dls采用激光照射亚微米级颗粒并发生散射,然后分析散射光的波动变化,从而推导出颗粒的粒径分布。测量结果可以包括体积粒径、强度粒径和数量粒径,以及基于这三个参数计算的平均粒径。在没有特别说明的情况下,本发明的上下文中提到“粒径”时,指通过动态光散射测得的体积粒径。

[0072]“pdi”是polydispersityindex的缩写,指多分散系数,是纳米颗粒粒径分布宽度的参数。该系数越大表示分布越宽,多分散性越大;该系数越小表示分布越窄,均一性越好。

[0073]

波形多层(sml)微结构混合单元

[0074]

纳米颗粒的自组装通常需要湍流来实现。低雷诺数下典型的流动特性是层流型,不存在湍流。因此,对于用于纳米颗粒自组装的微结构混合单元(如微流控芯片)而言,或者通过提高流速来提高雷诺数和湍流形成,或者通过特殊的流速设计以实现在低流速/雷诺数下的湍流。

[0075]

本发明采用了具有交替出现并以不同方向弯曲的半圆环形或半椭圆环形组成的波形流路,并且在混合部分包含多层这样的波形流路,通过在混合器中诱导产生交错流和混沌对流,从而增强流体中成分的混合(参见例如图24中所示)。通过使用弯曲型或螺旋形设计,通过简单几何设计促进微通道中的对流传输的方法,在混合过程中产生迪恩涡流,从而改进混合效果。

[0076]

本发明提供波形多层微结构混合单元,所述混合单元包含流体连通的入口部分、汇合部分、多层混合部分和出口部分,其中所述多层混合部分为中的每一层为波形流路,所述波形流路包含n个半圆环形或半椭圆环形,任意两个相邻的半圆环形或半椭圆环形的弯曲方向相反且彼此之间通过直线流路连接;所述多层混合部分中相邻两层的投影形状在整个混合部分的流路上始终至少部分重合,但不完全重合;所述入口部分包含至少两个入口,所述入口与汇合部分流体连通,使得从所述入口流入的不同流体在所述汇合部分汇合。

[0077]

所述入口部分用于使待混合的不同流体流入,因此包含至少两个入口,例如两个入口。例如,在制备负载核酸的脂质体纳米颗粒的情况下,至少一个入口是包含脂质的流体进入的入口,且至少一个另外的入口是包含核酸的流体进入的入口。

[0078]

在不同的流体通过入口流入后,优选在汇合之前先流过一段流路。因此在优选的实施方案中,所述入口部分包含在每个入口与汇合部分之间的一段流路。在优选的实施方案中,在入口部分和汇合部分之间的流路长度至少为2000μm。在具体的实施方案中,所述入口与汇合部分之间的流路为直线流路。

[0079]

不同入口流入的不同液体通过入口部分之后,在汇合部分汇合在一起。汇合部分可以是任意长度。可以根据芯片制造和流路设计的需求来调整汇合部分的长度和形状。

[0080]

在一些实施方案中,本发明的混合单元不包含汇合部分。在不包含汇合部分的情况下,从不同入口流入的流体直接在混合部分汇合。

[0081]

从不同入口流入的流体可以在同一个位置汇入汇合部分。在这种情况下,以两个入口的方案为例,入口部分和汇合部分可以形成t型或y型的结构,其中汇合部分为t或y的竖直部分,入口部分的流路为上方的两个分叉。在优选的实施方案中,所述入口部分的所述直线流路与所述汇合部分的直线流路之间的夹角α大于等于90

°

且小于180

°

。

[0082]

经过汇合部分之后,不同的流体大致混合在一起。随后,流体混合物会进入混合部分,通过混合部分的特殊结构形成湍流,从而进行充分混合,并促使期望的产物如自组装纳米颗粒的形成。

[0083]

在具体的实施方案中,所述汇合部分的直线流路与混合部分的波形流路的波动方向垂直或一致。在具体的实施方案中,所述汇合部分的直线流路与混合部分的波形流路的延伸方向垂直或一致。

[0084]

多层混合单元有多种实现的形式,其主要的目的是通过形成比惯用的截面为简单矩形的流路更复杂的流路结构,从而在同等条件下产生更多湍流。因此,波形多层微结构混合单元能够产生更好的混合效果。具体而言,即使在不够高的流速和雷诺数下,也能使流体

形成湍流。

[0085]

例如,多层混合单元可以包括2-20层。考虑到生产工艺和成本,优选不超过5层,例如2层、3层、4层、5层。但考虑到未来生产工艺的发展,更多层也是有可能的。

[0086]

多层混合单元中每层流路的宽度可以相同也可以不同。例如,各个层可以具有一种或多种宽度。唯一的要求是相邻两层的投影形状不完全重合。投影形状的不完全重合可以通过不同的宽度实现,也可以通过使两层宽度相同的流路错开排列来实现。

[0087]

例如,各层中宽度最窄者可以是最宽者的宽度的20%至100%,例如是其宽度的1/5、1/4、1/3、1/2,或2/3、3/4、2/5、3/5、4/5等等。

[0088]

多层混合单元中每层流路的高度可以相同也可以不同。在具体的实施方案中,每层的高度相同。

[0089]

在优选的实施方案中,在所述波形多层微结构混合单元中,各层在半圆环或半椭圆环部分的流路始终平行。换言之,各层的每段半圆环形流路可以形成同心圆,或者各层的每段半椭圆环形流路可以形成同心同向椭圆。

[0090]

在此基础上,当相邻两层宽度不同时,优选各层在半圆环或半椭圆环部分的流路的外边缘始终重合。相应地,当相邻两层宽度不同时,其通过连接两个半圆环或半椭圆环的直线部分来调整流路的取向,以使得对于每个半圆环或半椭圆环都能实现上述布置。具体而言,当各层宽度不同时,不同宽度的层的直线部分会与波形结构的延伸方向呈不同的角度。在这样的布置中,在半圆环或半椭圆环部分,多层混合部分的横截面可以是例如l型(两层),也可以是例如图16中所示的三层b、三层c、三层f。

[0091]

在另一个实施方案中,当相邻两层宽度不同时,各层在半圆环或半椭圆环部分的流路的内边缘始终重合。在这样的布置中,在半圆环或半椭圆环部分,多层混合部分的横截面可以是例如l型(两层),也可以是例如图16中所示的三层a。

[0092]

在另一个实施方案中,当相邻两层宽度不同时,对于至少三层的混合单元,其中存在在半圆环或半椭圆环部分的流路的外边缘始终重合的相邻两层;也存在在半圆环或半椭圆环部分的流路的内边缘始终重合的相邻两层。在这样的布置中,在半圆环或半椭圆环部分,多层混合部分的横截面可以是例如图16中所示的三层c、三层e,以及图17中的四层b的横截面。

[0093]

当各层宽度相同或相邻两层宽度相同时,为了同时实现相邻两层的投影形状不同且在半圆环或半椭圆环部分的流路始终平行,可以将宽度相同的相邻两层在半圆环或半椭圆环部分在宽度上错开排列。相应地,通过连接两个半圆环或半椭圆环的直线部分来调整流路的走向。在一个实施方案中,当相邻两层宽度相同并在半圆环或半椭圆环部分在宽度上错开排列的情况下,在每个半圆环或半椭圆环中位于外侧者(即环的内径和外径均更大者)始终位于外侧,位于内侧者始终位于内侧。在这样的布置中,在半圆环或半椭圆环部分,多层混合部分的横截面可以是例如图5c(双层)、图16中的三层d以及图17中的四层a所示。

[0094]

在各种布置中,优选的技术方案在半圆环或半椭圆环部分的流路始终平行,且各层(如两层或三层中的每一层)在半圆环或半椭圆环部分的流路的外边缘始终重合。具体的实例可以参见例如本发明中的d-b1和t-b1等混合单元的结构。

[0095]

在混合部分中,将多层混合单元中混合部分的波形流路的宽度以w表示,且高度以h表示。优选地,混合部分的流路的高度始终保持不变。对于多层混合单元而言,各层的宽度

和高度可以分别表示,例如将窄层宽度和高度分别表示为w

narrow

和h

narrow

,将宽层的宽度表示为w

wide

和h

wide

。如果只提及宽度w而未指定为哪层时,则以半圆环或半椭圆环部分的流路的投影形状为准测定w。如果只提及高度h而未指定为哪层时,则为多层流路叠加在一起的整体宽度。

[0096]

在优选的实施方案中,所述波形流路部分的宽度(w)为200μm至3000μm之间的任意值,优选250μm至2000μm,更优选300μm至1500μm,甚至更优选400μm至1000μm,例如大约400μm,500μm,600μm,700μm,800μm,900μm或1000μm。

[0097]

在优选的实施方案中,所述波形流路部分的高度(h)为100μm至1500μm之间的任意值,优选125μm至1000μm,更优选150μm至750μm,甚至更优选200μm至500μm,例如大约200μm,250μm,300μm,350μm,400μm,450μm或500μm。

[0098]

在优选的实施方案中,所述波形流路部分的横截面积在0.01至1mm2,之间,优选0.04至0.8mm2,更优选0.06至0.5mm2,甚至更优选0.08至0.4mm2。

[0099]

在优选的实施方案中,多层混合部分中每一层的宽度均小于等于所述多层微结构混合单元中汇合部分和出口部分与所述混合单元相连处的流路宽度。在优选的实施方案中,多层混合部分中最宽层的宽度等于所述多层微结构混合单元中汇合部分和出口部分与所述混合单元相连处的流路宽度。

[0100]

在所述混合部分中,将每个半圆环的外直径或每个椭圆环在波形的延伸方向上的外部轴长表示为do;将每个半圆环的内直径或每个椭圆环在波形的延伸方向上的内部轴长表示为di。由于do和di分别为内外径,因此do等于di加上两个w。例如,do的长度可以为600μm~8000μm,优选800μm~6000μm,更优选1000μm~4000μm,甚至更优选1500μm~3000μm。例如,di的长度可以为200μm~5000μm,优选400μm~4000μm,更优选600μm~3000μm,甚至更优选800μm~2000μm。例如,do的长度可以为w的大约3至5倍,例如大约4倍;di的长度可以为w的大约1至3倍,例如大约2倍。在多层结构混合单元的情况下,do和di的取值可以分层描述。如果只提及do和di而未指定为哪层时,则以半圆环或半椭圆环部分的流路的投影形状为准测定do和di的值。

[0101]

在所述混合部分中,每个弯曲方向相反的半圆环或半椭圆环之间优选通过一段直线流路连接。用参数lc来描述该直线流路的长度。需要注意的是,lc指两个半圆环或半椭圆环之间在波形流路波动方向上的直线距离,不考虑这段直线流路与波形流路的波动方向所呈的夹角,如本发明的附图中所示。例如,该直线流路的长度(lc)为0.5w至4w,优选0.5w至3w,更优选0.5w至2w,甚至更优选0.5w至1w。例如,该直线流路的长度可以为200至6000μm之间的任意值,优选300至3000μm之间,更优选400至2500μm之间,甚至更优选500至2000μm之间。例如,所述lc可以具有约500μm,1000μm,1500μm,2000μm,2500μm,3000μm的长度。

[0102]

该直线流路垂直于波形流路的延伸方向或与波形流路的波动方向呈一定的夹角。例如,该夹角可以小于等于45

°

,优选在9

°

至27

°

之间。

[0103]

在单层流路的实施方案中,优选所述直线流路与所述波形流路的延伸方向垂直。在多层流路的情况下,所述夹角可能与多种因素有关。

[0104]

例如,在相邻两层流路不等宽的情况下,该夹角的大小可能取决于直线流路的长度(lc)、两层流路的宽度值、两层流路的宽度差和排列方式(如内边缘或外边缘对齐)。在一些实施方案中,多层流路中宽度最宽者的直线流路始终与波形流路的延伸方向垂直。

[0105]

例如,在相邻两层流路等宽的情况下,该夹角的大小可能取决于直线流路的长度(lc)、流路的宽度和相邻两层流路错开的程度。在一些实施方案中,等宽的两层流路中各自的直线流路与波形流路的延伸方向所呈角度相等,但方向相反。

[0106]

为了湍流的产生,优选调整流路的布置,从而使得在至少一条流路中,该夹角使得两条直线流路相对于它们中间的半圆环形或半椭圆环形流路形成内收的结构,类似于马蹄铁的形状。

[0107]

在所述混合单元中,无论是单层或多层,可具有n个半圆环形或半椭圆环形。所述n可以为不为1的任意整数,优选大于等于6,例如6、7、8、9、10或更多,例如10~15个,15~20个。

[0108]

在通过混合单元后,流体混合物从出口部分的出口流出。在优选的实施方案中,出口部分还包括一段流路以连接混合部分的末端和出口。这段流路的设计和取向可以视需要而确定,没有特别的要求。在具体的实施方案中,混合部分的末端和出口之间的流路为直线流路。

[0109]

在多层微结构混合单元的实施方案中,可以注意到只有混合部分的横截面不总是矩形。特别是对于包含流路宽度不同的层的多层微结构混合单元而言,在整个混合部分中横截面均不为矩形。然而,由于混合单元中的其他部分,如与混合部分直接流体连通的汇合部分和出口部分不承担创造断流的效果,不存在多层结构,导致其横截面为矩形。因此,在将混合部分与横截面为矩形的汇合部分和出口部分的流路进行连通时,会存在一段过渡部分,在该过渡部分中,一层或多层的流路宽度逐渐变化,最后使得多层结构消失,使得汇合部分或出口部分与混合部分在相连处具有相同的矩形截面,从而能够进行衔接。

[0110]

在具体的实施方案中,本发明的多层微结构混合单元具有如实施例表1中d-a1、d-b1、d-b2、d-b2-3、d-b2-5、d-b2-7、d-b3、d-b4、d-b5、d-b6、d-b7、d-c1、t-b1之一所示的尺寸和结构,优选d-b1、d-b2、d-b2-7、d-b4、d-b5、d-b6、d-b7或t-b1的尺寸和结构,最优选d-b1和t-b1。

[0111]

在具体的实施方案中,本发明的sml微结构混合单元具有如图1中所示的d-b1的结构。下面具体描述d-b1混合单元的结构。所述d-b1的sml微结构混合单元其包含流体连通的入口部分、汇合部分、多层混合部分和出口部分。所述多层混合部分包含两层波形流路,每一层波形流路包含10个半圆环形,每个半圆环形的do为2000μm,di为1000μm。任意两个相邻的半圆环形弯曲方向相反且彼此之间通过直线流路连接,并且lc为1000μm。两层波形流路在半圆环形部分的流路始终平行并且分别具有固定的宽度和高度。窄层宽度为250μm,宽层宽度为500μm,并且窄层和宽层的高度均为125μm。入口部分包含两个入口,所述入口与汇合部分流体连通,使得从所述入口流入的不同流体在所述汇合部分汇合。入口部分的直线流路与汇合部分呈y字型。

[0112]

在具体的实施方案中,本发明的sml微结构混合单元具有t-b1的结构。t-b1混合单元的入口部分、汇合部分和出口部分的设置与d-b1相同。下面具体描述t-b1混合单元混合部分的结构。所述t-b1的sml微结构混合多层混合部分包含三层波形流路,其横截面如图5d所示。三层中的每一层波形流路包含10个半圆环形,每个半圆环形的do为2000μm,di为1000μm。任意两个相邻的半圆环形弯曲方向相反且彼此之间通过直线流路连接,并且lc为1000μm。三层波形流路在半圆环形部分的流路始终平行并且分别具有固定的宽度和高度,其中上

下两层较窄(窄层),中间层较宽(宽层)。窄层宽度为250μm,宽层宽度为500μm,并且窄层和宽层的高度均为100μm。入口部分包含两个入口,所述入口与汇合部分流体连通,使得从所述入口流入的不同流体在所述汇合部分汇合。入口部分的直线流路与汇合部分呈y字型。

[0113]

多重sml混合装置

[0114]

本发明还涉及包含所述波形微结构混合单元,特别是波形多层(sml)微结构混合单元的混合装置。

[0115]

由于本发明的sml微结构混合单元不易堵塞,因此适合于进行规模放大。因此,在优选的实施方案中,本发明的混合装置包含多个sml微结构混合单元,也称为“多重并联混合装置”。在优选的实施方案中,所述多个sml微结构混合单元通过并联相互连接。通过所述并联,本发明的装置能够实现更大的通量。

[0116]

在优选的实施方案中,所述多重并联混合装置中,m个并联的sml微结构混合单元共用一个入口部分,并且该入口部分能够使从同一个入口流入的一种流体流入m条流路,每一条分别与一个sml微结构混合单元的汇合部分或混合部分流体连通。例如,流体从至少两个入口流入后,通过各个入口部分包含分支结构的流路分别分成m条支线流路,然后在每个sml混合单元的独立汇合部分或混合部分中混合。该分支结构可通过一个或多个分支点最终分为m条支线流路。

[0117]

类似地,m个混合部分的m个流出端与出口部分流体连通。m个并联的sml微结构混合单元共用一个出口部分。所述出口部分具有分支结构,该分支结构可通过一个或多个分支点最终使从m个混合部分流出的流体汇合在一条流路中并与出口流体连通。

[0118]

在一个实施方案中,进行并联的单元的数量m为偶数,最优选为2的n次方。这样可以设计出多个通过一分为二的分支点形成的分支结构,并且每次分出的分支均左右对称,以保证分压精确。为了保证分压的精确,优选被并联的单元之间完全相同,即具有相同的尺寸和结构,并在所述装置中对称、均匀地分布。此外,当m为偶数,优选为2的n次方时,为了方便组合,可以将2个独立的混合单元以左右镜像的方式做成1个组。

[0119]

作为实例的分布方式如图3,4所示。以图3的4重并联混合单元来说明本发明的这种实施方案。如图3所示,第一层为入口层(图3a),其包含两个流体(总)入口(左和中)和一个流体(总)出口(右)。两个入口分别用于两种待混合流体的流入,且一个出口用于经混合的流体流出。第二层为分流层(图3b),其与两个入口流体连通的部分各自包含一段直线流路。然后直线流路一分为二,成为两个对称的支线流路,由此使得两种待混合流体从两个入口流入后,在分流层各自分为两股支流,流入第三层。第三层为混合层(图3c)。每个输入流路在第三层再次一分为二,经过左右对称的非直线流路之后,与另一种流体汇合。经过汇合部分之后,进入多层波形混合单元中进行混合。混合之后的混合流体再经过带有两个分支点的出口流路,每次均二合为一,最终汇合在一处,并通过与第二层、第一层流体连通的出口输出。

[0120]

从图3c和3d中可见,该多重sml混合单元由两组sml混合单元构成,每组包含镜像对称的两个混合单元并且呈图3中所示的灯笼样结构。每个灯笼样结构的组必然会有一个入口被流路包围,因此灯笼样结构的组之间的分流需要在另外的层中进行,即分流层。本领域技术人员可知,最终的混合装置由几层材料构成并不是本发明的关键,只要包含了本发明的波形流路即可。

[0121]

在本发明的一个实施方式中,本发明的装置为如图3所示的4个通道并联的装置,或者图4所示的16个通道并联的装置。

[0122]

包含所述分支结构的汇合部分和入口部分可以与混合部分和/或出口部分处于不同的平面中。将所述汇合部分和入口部分所在的平面称为“分流层”,起到将汇合的流体分流的作用。将混合部分和出口部分形成的平面称为“混合层”,起到混合和输出的作用。

[0123]

在具体的实施方案中,所述sml混合装置是微流控芯片。所述混合装置,如微流控芯片,还可以包含其他元件或与其他元件连接,例如注射器,控制流速的元件如泵,加热器,探测器等。

[0124]

在线稀释

[0125]

在本发明的一个实施方式中,可选地,在所述装置中,进一步在sml混合单元的下游包含用于在线稀释(in-line dilution)的入口。

[0126]

以图19为例来说明在线稀释的技术方案。具体而言,在sml混合单元的出口部分中,优选在靠近出口部分中与混合部分邻近的位置,进一步包含一个稀释剂输入流路或稀释剂入口用于输送稀释用的溶剂,例如pbs或者其他合适的缓冲液、载剂等,从而使得流经混合部分的流体中各个成分的浓度在从出口流出之前得到稀释。例如,使溶液中原有的有机溶剂例如乙醇比例降低。过高的乙醇浓度可能会降低作为产物的纳米颗粒的稳定性,因此稀释剂输入流路和/或稀释剂入口是优选的。

[0127]

在所述在线稀释中,进行混合的方式不限。所述在线稀释能够提高纳米颗粒的稳定性。

[0128]

稀释剂从稀释剂入口流入的速度可以根据希望稀释的比例进行调整。在制备自组装纳米颗粒时,所述稀释比例可以为1倍至40倍中的任意值。

[0129]

用于稀释的稀释剂可以是本领域常用的稀释剂,例如盐水或pbs等。

[0130]

在所述稀释剂流路中也可以包含其他元件,例如流速控制装置,如泵;或与其他元件连接,例如用于输入流体的装置,如注射器。

[0131]

混合单元的材质

[0132]

本发明的混合单元例如可以由具有一定机械性能和生物相容性的材料制成。具体的实例包括高分子材料、金属材料或无机非金属材料制成。

[0133]

可用于制备本发明的混合单元的金属材料可以是例如不锈钢、铝合金、镁合金、钛合金等。优选304不锈钢、316l不锈钢、哈氏合金。

[0134]

可用于制备本发明的混合单元的高分子材料可以是例如聚醚醚酮(peek)、亚克力(pmma)、聚二甲基硅氧烷(pdms)、聚酰胺酰亚胺(pai)聚三氟氯乙烯(pctfe)、聚四氟乙烯(ptfe)、聚碳酸酯(pc)、聚丙烯(pp)、聚苯硫醚(pps)、环烯烃共聚物(coc)、环烯烃聚合物(cop)等。优选采用聚醚醚酮(peek)、聚酯(pet/petp)、环烯烃共聚物(coc)、环烯烃聚合物(cop)、聚二甲基硅氧烷(pdms)。

[0135]

可以用于制备本发明的混合单元的无机非金属材料可以是例如玻璃、陶瓷等。

[0136]

混合单元的制备

[0137]

本发明的混合单元中的流道例如可以采用任何本领域已知或未来开发的方式制造,只要能够实现本发明描述的结构即可。例如,可以采用机械加工的方式,例如精密数控铣床加工。

[0138]

在采用高分子材料制备所述混合单元的情况下,也可以采用热成型(例如注塑工艺)或者蚀刻工艺(例如su-8胶)进行加工。在多层混合单元的情况下,可以单独制造各层,然后再将它们封合为一个整体。不同层之间的封合可以采用常用的封合工艺,例如热压封合、激光封合、薄膜封合等工艺。

[0139]

在其他实施方案中,也可以采用金属或聚合物材料直接封装而成。

[0140]

应用

[0141]

在一个实施方式中,本发明的混合单元和混合装置可以用于生产以下4类纳米颗粒。具体而言,将用于生产所述纳米颗粒的不同流体,如包含载体材料的流体和包含装载物的流体,通过本发明混合单元或混合装置的入口添加,并通过本发明的混合部分进行混合。

[0142]

在优选的实施方案中,所述纳米颗粒在本发明的混合单元和混合装置中的混合部分中完成自组装。

[0143]

本发明的混合单元或混合装置能够通过高效混合获得大小较为均匀的纳米颗粒。在本发明的实施方案中,通过本发明的混合单元制备的纳米颗粒,特别是以治疗性分子例如核酸分子作为装载物并以脂质作为载体材料的lnp,具有不超过0.3的dpi,优选不超过0.2的dpi。

[0144]

(1)脂质纳米颗粒(lipid nanoparticle)

[0145]

本发明的混合单元和装置特别适合用于生产装载了递送对象的脂质纳米颗粒(lnp)。所述递送对象可以是核酸分子,包括质粒、cedna、mrna、sirna、microrna、sgrna等;也可以是小分子或蛋白质。在用于装载核酸材料时,所述核酸分子可以具有20bp至15kb之间的任意大小。在优选的实施方案中,本发明的混合单元和装置用于生产装载了核酸的lnp。在优选的实施方案中,所述lnp是包括可离子化脂质的lnp。

[0146]

脂质纳米颗粒一般由4种脂质组成,具体为:(a)可离子化脂质或者阳离子脂质;(b)中性脂质(或非阳离子脂质);(c)peg共轭脂质;和(d)提供膜完整性的成分。在本发明的具体实施方案中,将所述4种脂质溶解在乙醇相中,并是所述混合物从至少一个入口进入本发明的混合单元或混合装置。以下分别列举适合作为上述(a)~(d)的脂质成分用于制备脂质纳米颗粒的成分。

[0147]

(a)可离子化脂质或者阳离子脂质

[0148]

作为阳离子脂质,可列举例如:n,n-二油基-n,n-二甲基氯化铵(dodac);n-(2,3-二油酰氧基)丙基)-n,n,n-三甲基氯化铵(dotma);n,n-二硬脂基-n,n-二甲基溴化铵(ddab);n-(2,3-二油酰氧基)丙基)-n,n,n-三甲基氯化铵(dotap);3-(n-(n

′

,n

′‑

二甲氨基乙烷)-氨基甲酰基)胆固醇(dc-chol);或n-(1,2-二甲氧基丙-3-基)-n,n-二甲基-n-羟基乙基溴化铵(dmrie)。

[0149]

作为可离子化脂质,可列举例如:dlin-dma、dlin-k-dma、98n12-5、c12-200、dlin-mc3-dma、dlin-kc2-dma、ckk-e12、sm-102、alc-0315。

[0150]

也可以考虑本领域已经报道的其他适用的可离子化脂质。

[0151]

(b)中性脂质(或非阳离子脂质)

[0152]

作为非阳离子脂质,可列举包括但不限于:二硬脂酰-sn-甘油-磷酸乙醇胺,二硬脂酰磷脂酰胆碱(dspc),二油酰磷脂酰胆碱(dopc),二棕榈酰磷脂酰胆碱(dppc),二棕榈酰磷脂酰甘油(dopg),二棕榈酰磷脂酰甘油(dppg),二棕榈酰磷脂酰乙醇胺(dope),棕酰油酰

磷脂酰胆碱(popc),棕榈酰磷脂酰乙醇胺(pope),二油酰磷脂酰乙醇胺4-(n-马来酰亚胺甲基)-环己烷-1-甲酸酯(dope-mal),二棕榈酰磷脂酰乙醇胺(dppe),二甲基磷脂酰乙醇胺(dmpe),二硬脂酰磷脂酰乙醇胺(dspe),单甲基磷脂酰乙醇胺(如16-o-单甲基pe),二甲基磷脂酰乙醇胺(如16-0-二甲基pe),18-1-反式pe,1-硬脂酰-2-油酰-磷脂酰乙醇胺(sope),氢化大豆磷脂酰胆碱(hspc),鸡蛋磷脂酰胆碱(epc),二油酰磷脂酰丝氨酸(dops),鞘磷脂(sm),二肉豆蔻酰基磷脂酰胆碱(dmpc),二肉豆蔻酰基磷脂酰甘油(dmpg),二硬脂酰磷脂酰甘油(dspg),二芥子油酰磷脂酰胆碱(depc),棕榈酰烯醇磷脂酰甘油(popg),二硬脂酰磷脂酰乙醇胺(depe),卵磷脂,磷脂酰乙醇胺,溶栓卵磷脂,溶栓磷脂酰乙醇胺,磷脂酰丝氨酸,磷脂酰肌醇,鞘磷脂,蛋鞘磷脂(esm),头孢菌素,心磷脂,磷脂酸,脑苷脂,二乙酰磷酸酯,溶血磷脂酰胆碱,二油酰磷脂酰胆碱,或其混合物。可以理解的是,其他二酰基磷脂酰胆碱和二酰基磷脂酰乙醇胺磷脂也可以被使用。这些脂质中的酰基最好是来自具有c10-c24碳链的脂肪酸的酰基,例如,月桂酰基、肉豆蔻酰基、棕榈酰基、硬脂酰基或油酰基。

[0153]

适合用于脂质纳米颗粒的非阳离子脂质的其他例子包括非磷脂质,如,例如硬脂胺,cltpdecylamine,hexaclecylamine,乙酰棕榈酸酯,甘油三油酸酯,十六烷基立体酯,异丙基肌理状态,两性丙烯酸聚合物,三乙醇胺-十二烷基硫酸盐,烷基-芳基硫酸盐聚乙氧基化脂肪酸酰胺,二十八烷基二甲基溴化铵,神经酰胺,鞘磷脂,等等。在一些实施方案中,非阳离子脂质是一种磷脂。在一些实施方案中,非阳离子脂质选自dspc、dppc、dmpc、dopc、popc、dope和sm。

[0154]

在一些优选的实施方案中,非阳离子脂质选自dpsc、dpsc或dope。

[0155]

(c)peg共轭脂质

[0156]

脂质颗粒中进一步包括共轭脂质,其中共轭脂质例如可以选自以下的组∶peg-二酰基甘油(dag)(如1-(单甲氧基-聚乙二醇)-2,3-二甲氧基甘油(peg-dmg)),peg-二硬脂酰基磷脂酰乙醇胺(peg-dspe)、peg-二烷氧基丙基(daa),peg-磷脂,peg-神经酰胺(cer),peg-pe,peg琥珀酸二酰甘油(pegs-dag)(如4-o-(2

′

,3

′‑

二(十四酰氧基)丙基-1-o-(w-甲氧基(聚乙氧基)乙基)丁二酸酯(peg-s-dmg)),peg二氧丙基卡巴姆,n-(羰基甲氧基聚乙二醇2000)-1,2-二硬脂酰-sn-甘油-3-磷酸乙醇胺钠盐。

[0157]

(d)提供膜完整性的成分

[0158]

作为提供膜完整性的成分,可列举例如甾醇,胆固醇。

[0159]

(2)聚合物纳米颗粒(polymet nanoparticle)

[0160]

作为聚合物纳米颗粒,装载的物质与脂质体纳米颗粒类似。作为载体的部分可列举例如plga纳米颗粒,pla纳米颗粒等。一般而言,聚合物纳米颗粒含有聚合物和(或)两亲聚合物。

[0161]

例如,疏水性聚合物的非限制性例子包括,但不限于:聚乳酸(pla)、聚氧化丙烯、聚(乳酸-共-乙二醇)(plga)、聚(ε-己内酯)、聚(乙烯)、聚丁二烯、聚乙二醇、聚甲基丙烯酸酯、聚乙烯丁醚、聚苯乙烯、聚环戊二烯基甲基降冰片烯、聚乙烯、聚异丁烯、聚硅氧烷。又如,疏水性聚合物也可以是以下任何一种的聚合物:丙烯酸甲酯、丙烯酸乙酯、丙烯酸丙酯、丙烯酸正丁酯、丙烯酸异丁酯、丙烯酸2-乙酯、丙烯酸叔丁酯、甲基丙烯酸酯(例如,甲基丙烯酸乙酯、甲基丙烯酸正丁酯和甲基丙烯酸异丁酯、甲基丙烯酸乙酯、甲基丙烯酸正丁酯和甲基丙烯酸异丁酯)、丙烯腈、甲基丙烯腈、乙烯基酯(例如醋酸乙烯酯、反式乙烯酯、丙酸乙

烯酯、乙烯基甲酰胺、乙烯基乙酰胺、乙烯基吡啶和乙烯基咪唑)、氨基烷基酯(例如,氨基烷基丙烯酸酯、氨基烷基甲基丙烯酸酯、氨基烷基(甲基)丙烯酰胺),苯乙烯酯和乳酸酯。

[0162]

两性聚合物包含聚(乙二醇)-聚(d,l-乳酸)共聚物(pla-peg)、plga-peg、聚苯乙烯-聚氧化乙烯共聚物、聚丙烯酸丁酯-聚丙烯酸共聚物,或聚甲基丙烯酸丁酯-聚氧化乙烯共聚物。美国专利申请公开号2004/0091546(通过引用全部内容并入本文)中描述了两亲性共聚物的其他例子。两性聚合物(例如,两性共聚物)的其他例子在本领域是已知的。

[0163]

(3)脂质-聚合物杂化纳米颗粒的自组装(lipid-polymer hybrid nanopaticle)

[0164]

脂质-聚合物杂化纳米颗粒材料包含了上述(1)中所述脂质纳米颗粒和(2)中所述的聚合物纳米颗粒的成分。这两种成分的选择参见上文中各自的部分。

[0165]

(4)脂质体的自组装(liposome)

[0166]

本发明的混合单元和装置还可以用于脂质体(或类似囊泡)的自组装。所述的递送对象可以是小分子(例如紫杉醇、喜树碱等难溶的细胞毒类药物)或生物大分子(蛋白类药物)。

[0167]

脂质体一般由磷脂(如上述提到的中性脂质、阳离子脂质、可离子化脂质等和提供膜完整性的成分构成。特殊类型的脂质体还可以包含其他成分,例如长循环脂质体含由peg共轭脂质。

[0168]

流速和tfr

[0169]

在纳米颗粒的生产中,待混合的两种流体通常为乙醇相和水相,并且所述乙醇相和水相体积比通常为1∶3的比例。相应地,为了实现1∶3的体积比,两种流体进入入口的流速比也为1∶3。换言之,乙醇相的入口流速为25%的tfr,而水相的入口流速为75%tfr。遵循同样的原理,可以根据期望的体积比,来调整不同待混合流体的入口流速。

[0170]

发明人发现不同的流路设计所需的tfr不同。本发明的多种sml混合单元特别适合于在低流速,即1ml/min~4ml/min的tfr下,实现出色的混合效果。

[0171]

在优选的实施方案中,本发明提供通过自组装制备纳米颗粒的方法,包括使用本发明的波形多层微结构混合单元对包含装载体材料(例如脂质,如一种或多种脂质)的第一流体和包含装载物(例如核酸,如dna或rna)的第二流体进行混合,其中所述方法使用1ml/min~12ml/min的tfr,优选1ml/min~6ml/min,更优选1ml/min~5ml/min,甚至更优选1ml/min~4ml/min。例如,在使用d-b4、d-b5、d-b6、d-b7混合单元的情况下,可以使用较高的tfr,例如使用4ml/min~12ml/min的tfr,例如按照表3中所述使用对应的tfr。在使用优选的d-b1、d-b2、d-b2-7或t-b1混合单元的情况下,可以使用更低的tfr,例如使用1ml/min~4ml/min的tfr,并且这几种混合单元能够在低至1ml/min的tfr下获得理想的产物。

[0172]

本发明还涉及如下各项:

[0173]

1.一种多层波形(sml)微结构混合单元,其包含流体连通的入口部分、汇合部分、多层混合部分和出口部分,

[0174]

所述多层混合部分中的每一层为波形流路,所述每一层的波形流路包含n个半圆环形或半椭圆环形,任意两个相邻的半圆环形或半椭圆环形的弯曲方向相反且彼此之间通过直线流路连接;

[0175]

所述多层混合部分中相邻两层的投影形状在整个混合部分的流路上始终至少部分重合,但不完全重合;

[0176]

所述入口部分包含至少两个入口,所述入口与汇合部分流体连通,使得从所述入口流入的不同流体在所述汇合部分汇合。

[0177]

2.项1所述的sml微结构混合单元,其中所述混合部分包含2层、3层、4层或5层所述波形流路。

[0178]

3.项1或2所述的sml微结构混合单元,其中每层波形流路各自具有固定的宽度,且各层波形流路的宽度可以彼此相同或不同;优选至少2层波形流路具有不同的宽度。

[0179]

4.项1至3中任一项所述的sml微结构混合单元,各层在混合部分中半圆环形或半椭圆环形部分的流路始终平行。

[0180]

5.项4所述的sml微结构混合单元,各层在混合部分中半圆环形或半椭圆环形部分的流路的外边缘始终重合。

[0181]

6.项1至5中任一项所述的sml微结构混合单元,其中(a)所述混合部分包含2层波形流路,并且所述波形流路在半圆环形或半椭圆环形部分的横截面为l型,或(b)所述混合部分包含3层波形流路,并且所述波形流路在半圆环形部分或半椭圆环形的横截面为旋转90

°

的t型。

[0182]

7.项1至6中任一项所述的微结构混合单元,其中每层波形流路中每个半圆环形的外直径或每个椭圆环形在波形的延伸方向上的外部轴长do为流道宽度的3至5倍;和/或每个半圆环形的内直径或每个椭圆环形在波形的延伸方向上的内部轴长di为流道宽度的1至3倍。

[0183]

8.项1至7中任一项所述的微结构混合单元,其中一层或多层波形流路的整体投影形状的宽度w为200μm至3000μm。

[0184]

9.项1至8中任一项所述的微结构混合单元,其中一层或多层波形流路的整体高度h为100μm至750μm。

[0185]

10.项1至9中任一项所述的微结构混合单元,其中每个弯曲方向相反的半圆环形或半椭圆环形之间优选通过一段直线流路连接,所述直线流路的长度lc为0.5w至4w,优选1w至3w,更优选1w至2w。

[0186]

11.项1至10中任一项所述的微结构混合单元,其中n为大于等于6的整数,优选7至15中的任意整数。

[0187]

12.项1至11中任一项所述的微结构混合单元,其包含两层或三层所述波形流路,所述每一层的波形流路包含6至10个半圆环形,并且每个半圆环形流路之间的直线流路的长度lc大于等于所述半圆环形流路的投影形状内直径di。

[0188]

13.项12所述的微结构混合单元,其中所述波形流路中至少两层具有不同的宽度,并且宽度较窄的层的宽度是宽度较宽的层的宽度的25%至75%之间,优选约50%。

[0189]

14.项13所述微结构混合单元,其中所述宽度较窄的层在整个半圆环形流路中始终与所述宽度较宽的层的外边缘重合,优选全部的层在整个半圆环形流路中始终外边缘重合。

[0190]

15.项13所述的微结构混合单元,其具有如表1中所述的d-b1或t-b1的结构和尺寸。

[0191]

16.一种微结构混合装置,其包含m个并联的项1至15中任一项所述的微结构混合单元,所述m个微结构混合单元通过入口部分、汇合部分和/或出口部分流体连通,其中m为

大于1的整数。

[0192]

17.项1.6的微结构混合装置,其中m为偶数,优选m为2的整数幂。

[0193]

18.项16或17的微结构混合装置,其为微流控芯片,并任选地包括选自下组的其他元件:注射器,泵,加热器和探测器。

[0194]

19.一种混合不同流体的方法,包括使用项1至15中任一项的微结构混合单元或项16至18中任一项的微结构混合装置使第一流体与第二流体混合,其中使第一流体流入第一入口,使第二流体流入第二入口。

[0195]

20.一种通过自组装制备纳米颗粒的方法,包括使用项1至15中任一项的微结构混合单元或项16至18中任一项的微结构混合装置使第一流体与第二流体混合,其中使第一流体流入第一入口,使第二流体流入第二入口,并且所述第一流体为包含纳米颗粒载体材料的流体,第二流体为包含纳米颗粒装载物的流体。

[0196]

21.项20所述的方法,其中所述纳米颗粒为脂质纳米颗粒(lipid nanoparticle),聚合物纳米颗粒(polymer nanoparticle),脂质-聚合物杂化纳米颗粒(lipid-polymer hybrid nanoparticle)或脂质体(liposome)。

[0197]

22.项21所述的方法,其中所述纳米颗粒为脂质纳米颗粒,并且所述第一流体为包含一种或多种脂质的流体,所述第二流体为包含核酸如dna或rna的流体。

具体实施方式

[0198]

通过以下实施方式对本发明的多层波形微结构混合单元和包含其的流体混合装置进行说明。

[0199]

混合单元的设计

[0200]

将作为本发明的具体实施方式以及对比例的混合单元的参数在下表1中列出。

[0201]

为了方便表述和比较,将宽度和高度分别进行归一化显示。具体而言,设1w=1000μm且1h=500μm,将混合部分每层流路的宽度和高度分别以相对于它们的倍数或分数来表示。

[0202]

在表1中,y1、y2、t1是简单的传统y型和t型流路;s1-s4是单层波形微结构混合单元,这7种流路的横截面在整个混合部分中均为矩形,具体而言为正方形。各个混合单元的结构还可以参见图1和图5-8中的结构示意图。

[0203][0204]

lnp样品的制备;

[0205]

为了测试本发明的微流控芯片的效果,使用表1中描述的各种流路来混合制备lnp

样品。具体而言,通过将水相(阴离子型长链天然聚合物分子的柠檬酸缓冲液溶液,该分子结构类似于mrna,分子量在15000da,下称“类mrna”)和乙醇相(脂质混合溶液)以3∶1体积比在不同流速下混合来制备lnp样品。

[0206]

对于乙醇相,根据表2所示的浓度分别配制了sm-102(8-[(2-羟乙基)[6-氧代-6-(十一烷氧基)己基]氨基]-辛酸,1-辛基壬酯)、dspc(二硬脂酰基磷脂酰胆碱)、cholesterol(胆固醇)、dmg-peg(二硬脂酰基磷脂酰乙醇胺-聚乙二醇)的乙醇储备液,并以体积比一定比例混匀,得到作为乙醇相的脂质材料工作液。脂质材料工作液中各种成分的浓度和摩尔比见表2。同样根据表2所示的浓度配制了0.1mg/ml类mrna的柠檬酸缓冲液溶液。将制备好的所述乙醇相和水相以1∶3的体积比(100μl∶300μl)注入混合器(由注射器泵调节)中。

[0207]

表2.lnp配方

[0208][0209]

粒径及pdi的测定

[0210]

通过本发明的微流控芯片混合后,将获得的混合物用400μl pbs稀释,并置于透析板中冰浴透析2h。透析结束后,用纳米颗粒度仪(benano 90zeta)检测了获得的颗粒的粒径及pdi。

[0211]

如下实施例中的粒径均为体积粒径。这是因为发明人发现对于测试的lnp样品而言,体积粒径与透射电镜(tem)测定的粒径最为接近,能较为准确地体现纳米颗粒的尺寸。

[0212]

在本发明的实施例中,将≤0.2的pdi认为是良好或理想的;将>0.2且<0.3的pdi认为是可接受的;将≥0.3的pdi认为是不理想的。

[0213]

在本发明的实施例中,将<1.00nm的粒径(体积粒径)认为是理想的。

[0214]

实施例1.不同形状的结构混合单元的比较

[0215]

在本实施例中,使用了表1中编号为y1、t1、s1、s2和d-b1的混合单元来制备微流控芯片。y1如图8所示,t1如图7所示,s1如图6所示。s2与的lc为s1的lc的一半,其余参数均相同。d-b1如图5b所示。

[0216]

在这5种混合单元中,t1的入口部分中的直线流路与汇合部分的直线流路垂直,而其他四种均呈一定的角度。此外,y1、t1、s1、s2采用了现有技术中常规的矩形截面,而d-b1则为本发明的双层波形混合单元。

[0217]

试验方法如上文“lnp的制备”中所述。尝试了不同的流速。具体而言,对于五种混

合单元均尝试了总流速1ml/min和6ml/min。对于唯一的双层波形混合单元d-b1,还额外尝试了4ml/min。将通过包含这些混合单元的芯片制备的自组装纳米颗粒的pdi、体积粒径的统计结果示于图10。

[0218]

从图10可知,当总流速为1ml/min时,单层波形混合单元s1与s2相比,粒径和pdi没有明显差异。可知在单层波形混合单元时,lc在0.5至1mm的范围内变化,对于pdi没有显著影响。在1ml/min流速下,s1和s2均可以得到优秀的混合效果。

[0219]

当总流速为6ml/min时,芯片s1与s2相比,具有较短lc的s2制备的纳米颗粒的粒径稍有增大,pdi也稍有增大。表明在使用单层波形混合单元时,当lc从s1的1mm减为s2的0.5mm时,流速的增加(1ml/min增到6ml/min)可能导致了过于激烈的混合,反而造成了聚集。

[0220]

因此,当考虑将本发明的结构中的lc进行缩短时,特别是低于1mm时,为了保证颗粒的品质,优选维持总流速不变或使总流速降低,例如将总流速维持在1ml/min左右。

[0221]

另一方面,在同为波形设计时,比较不同层数的混合单元的效果。与单层的s1相比时,双层的d-b1在1ml/min就获得了更低的粒径。当速度升至6ml/min时,与单层的s1相比,双层的d-b1在粒径上持平。

[0222]

当考虑颗粒的分散和聚集情形时,双层的d-b1虽然在总流速从1ml/min增到6ml/min时也出现了pdi的增大,但当总流速为4ml/min时,d-b1的pdi处于0.2的良好水平。

[0223]

综上,从图10可知,每种芯片适合的流速不同,y1适合6ml/min;t1适合6ml/min;s1、s2在1ml/min粒径大、pdi小,在6ml/min粒径小、pdi大,在这两个流速均不理想。在这几个芯片中,d-b1在1ml/min和4ml/min时的粒径和pdi均表现良好,尤其是在1ml/min

[0224]

实施例2.微结构混合单元的等比放大

[0225]

在本实施例中,作为芯片使用了表1中编号为y2、s3和d-b4的混合单元。这3种芯片分别是由y1、s1和d-b2的尺寸进行等比放大200%而成。等比放大指长、宽、高均以所述比例放大。这3种芯片的入口部分与汇合部分的夹角一致,区别在于y2在混合部分为直线,s3为单层波形混合单元,d-b4为双层波形混合单元。

[0226]

试验方法如上文“lnp的制备”中所述。尝试了不同的流速。具体而言,对于3种混合单元均尝试了6种总流速:1、6、12、20、24、30ml/min;对于两种波形混合单元还尝试了实施例1中效果良好的4ml/min。将通过包含这些混合单元的芯片制备的自组装纳米颗粒的pdi、体积粒径的统计结果示于图11。

[0227]

从图11可知,等比放大200%后,在各个测试流速下,由混合单元y2、s3和d-b4获得的颗粒均随着流速增大而出现粒径的减小。

[0228]

同时,也注意到在流速提高达到20ml/min时,与之前的流速相比,各组出现了pdi的增大(但pdi仍均小于0.3),这可能与流速高于20ml/min后混合剧烈,造成了聚集有关。尤其是在高流速时,d-b4的pdi大于y2、s3,提示在结构d-b4芯片中,两相的混合过程比在其他两种结构中发生得更剧烈。

[0229]

具体地,当低速1、4、6和中速6、12ml/min时,放大200%的波形双层结构d-b4获得的颗粒粒径小于放大200%的波形单层结构s3,提示在所述低速下,波形双层结构的混合优势明显;而总流速提高到20ml/min后,放大200%的波形单层结构s3与放大200%的波形双层结构d-b4获得的颗粒的粒径差别变小。

[0230]

上述结果提示,在放大尺寸后,层数的差异导致的混合优势会随着总流速的增大而降低。

[0231]

这三种结构中,d-b4在6ml/min即可混合良好,获得小而均匀的颗粒,说明其比其他两种芯片需要的流速小,更适宜低的工作流速。s3适宜以6ml/min、12ml/min、20ml/min、24ml/min作为工作流速,y2适宜以12ml/min和20ml/min作为工作流速。

[0232]

综上所述,在等比放大后,本发明的单层和双层结构的微结构混合单元均表现了良好的混合效果。本发明的波形微结构混合单元可以容许其流路的长度和宽度在一定范围内变化,并且仍然均能够制备出粒径较小且均匀的纳米颗粒。

[0233]

实施例3.不同lc的比较

[0234]

在本实施例中,作为芯片使用了表1中编号为d-b1和d-b2、以及d-b4和d-b5的混合单元。d-b4和d-b5分别为d-b2和d-b1的等比放大结构。d-b1的lc为d-b2的两倍,d-b5的lc为d-b4的两倍。

[0235]

试验方法如上文“lnp的制备”中所述。在d-b1和d-b2的对比中,尝试了不同的流速。具体而言,尝试了总流速1ml/min、4ml/min和6ml/min。将通过包含这些混合单元的芯片制备的自组装纳米颗粒的pdi、体积粒径的统计结果示于图13。

[0236]

从图13可知,在4ml/min和6ml/min的流速下,d-b1的pdi都显著小于d-b2,同时具有可比的粒径。说明对于0.5w*0.5h大小流道的芯片,更长的lc可以更好的控制pdi。这可能由于更短的lc造成更剧烈的混合,导致部分纳米粒碰撞聚集。

[0237]

试验方法如上文“lnp的制备”中所述。在d-b4和d-b5的对比中,尝试了不同的流速。具体而言,对于2种混合单元均尝试了7种总流速:1、4、6、12、20、24、30ml/min。将通过包含这些混合单元的芯片制备的自组装纳米颗粒的pdi、体积粒径的统计结果示于图12。

[0238]

从图12可知,与d-b4组相比,在各速度下,d-b5组的体积粒径均更大。其中,在流速12,24,30ml/min时d-b5组的体积粒径与d-b4组接近。这提示在体系等比放大后,lc的增加可能放缓局部混合的激烈程度,导致粒径的变大。

[0239]

同时,本实施例提示了在等比放大的体系中,总流速从1到30ml/min时,两组的观察结果中,粒径随着流速的增加而降低,pdi随着流速的增加而升高。在流速高于12ml/min后,两组的pdi高于0.2,且pdi随流速的升高趋势变得显著。值得注意的是,在流速等于12ml/min时,d-b4和d-b5的粒径等同,然而d-b5的pdi明显小于d-b4,获得粒径和pdi均较为理想的lnp。

[0240]

本实施例提示,lc的延长可能更好的控制所制备lnp的pdi,从而制备流速在更宽的范围内都能获得粒径和pdi均较为理想的lnp。

[0241]

实施例4.不同半圆环数目的比较

[0242]

在本实施例中,使用了表1中编号为d-b2-3、d-b2-5、d-b2-7、d-b2的混合单元来制备微流控芯片。这四种混合单元均为双层波形混合单元,唯一的区别在于波形部分中所含的半圆环的数目不同,也就是转弯的次数不同。

[0243]

试验方法如上文“lnp的制备”中所述。尝试了不同的流速。具体而言,对于4种混合单元均尝试了总流速1ml/min、4ml/min和6ml/min。将通过包含这些混合单元的芯片制备的自组装纳米颗粒的pdi、体积粒径的统计结果示于图20。

[0244]

从图20中可见,d-b2和d-b2-7均适合1ml/min,但是d-b2-3和d-b2-5在这几种流速

下难以制备得到尺寸下、均一性好的lnp。该结果针对d-b2适合的流速的结果与其他实施例一致。另外,图20中的结果也说明,波形混合单元中半圆环的数目不应太少,优选至少6个,更优选至少7个。

[0245]

实施例6.单层和多层波形微结构混合单元的比较

[0246]

发明人在本实施例中,使用了表1中编号为s1、d-a1、d-b1、d-c1、t-b1的混合单元来制备微流控芯片,且每个芯片中仅含一个所述混合单元。芯片采用类似于图1中的设计,区别仅在于混合部分。

[0247]

使用这些芯片进行了脂质纳米颗粒的制备,并测定了获得的脂质纳米颗粒的pdi和体积粒径等参数。

[0248]

这5种混合单元均为波形微结构混合单元。除了t-b1的每层高度之外,每种混合单元在宽度、do、di、lc等主要参数上基本上一致,最主要的不同点在于层数不同。s1的混合部分为单层波形流路,d-a1、d-b1、d-c1的混合部分为双层波形流路,t-b1的混合部分为三层流路。分别将d-a1、d-b1、d-c1、t-b1的示意图和截面图示于图5a-d,左侧为俯视透视图,右侧为对应的截面形状示意图。

[0249]

如图5所示,d-a1、d-b1、d-c1均具有双层流道。d-a1的窄流路层的内边缘在半圆环部分与宽流路层的内边缘重叠;而d-b1的窄流路层的内边缘在半圆环部分与宽流路层的外边缘重叠。宽流路层长度和形状相同,且窄流路层宽度相同的情况下,d-b1的窄流路层会比d-a1的窄流路层的长度更长。与d-a1和d-b1不同,d-c1具有宽度相同的双层流路,所述双层流路在半圆环部分在宽度上错开,形成类似于俄罗斯方块中z字的横截面。

[0250]

试验方法如上文“lnp的制备”中所述,其中尝试了不同的流速,分别为总流速1、4、6ml/min。将通过包含这些混合单元的芯片制备的自组装纳米颗粒的pdi、体积粒径的统计结果示于图9。

[0251]

从图9中可知,当总流速为1ml/min时,芯片为单层结构(s1)时获得的平均粒径大于双层结构(d-a1、d-b1、d-c1)和三层结构(t-b1),且双层结构(d-a1、d-b1、d-c1)获得的平均粒径小于三层结构(t-b1)。其中,在双层结构芯片之间,粒径为d-c1》d-b1>d-a1,pdi为d-a1》d-c1》d-b1。可知双层结构在1ml/min的低速的表现优于三层和单层。而在双层结构中,尤以流路窄部在外侧的d-b1结构优于其他两种双层结构,在粒径和分散上均表现优秀。这与实施例1的结果一致。另外,d-a1在各个流速中难以将pdi控制在0.2以下,因此较不优选。

[0252]

基于如上结果可知,在这5种结构中,d-b1适宜以1、4ml/min作为工作流速,t-b1适宜以1ml/min作为工作流速,在这样的条件下获得的lnp具有较小的粒径和均匀的分散。

[0253]

实施例7.微结构混合单元的层数

[0254]

在本实施例中,作为芯片使用了编号s2和d-b2,s3和d-b4,s4和d-b7。其中,s2和d-b2形状相同,分别为单层和双层;s3和d-b4形状相同,分别为单层和双层;s4和d-b7形状相同,分别为单层和双层。

[0255]

试验方法同“lnp的制备”中所述,其中测试了不同的总流速。将测试的流速、pdi、体积粒径的统计结果示于图14中,其中a为s2和d-b2的结果,b为s3和d-b4的结果,c为s4和d-b7的结果。

[0256]

从图14a中可知,粒径随着流速的增大而减小,pdi随着流速的增大而增加。两种混

合单元相比,双层的d-b2制备得到的lnp粒径更小。单层的s2在1ml/min下粒径大、pdi小,在6ml/min的流速下粒径小、pdi大,表明这两种流速均不适合。双层的d-b2在1ml/min即可制备得到尺寸小、均一性好的lnp,在4和6ml/min流速下的pdi过大。

[0257]

从图14b中可知,粒径随着流速的增大而减小,单层的pdi先减小再增加,双层的pdi在流速到达一定值后增加。且在相同流速下,双层的d-b4芯片制备得到的lnp粒径普遍更小,这表明双层的芯片混合效果更好。但是在流速大于12ml/min后,d-b4混合的适合可能会导致聚集,使pdi增大,但是s3在流速30ml/min时,pdi才略微增大。s3在6ml/min、12ml/min、20ml/min、24ml/min等流速下均具有良好的混合效果,d-b4在6ml/min时效果最好。

[0258]

从图14c中可知,粒径随着流速的增大而减小,pdi先减小,在流速到达12ml/min后,pdi均增加。通过对比单层和双层发现,双层d-b7的粒径比单层的小;d-b7的pdi先小于s4的,当流速到达12ml/min后,pdi大于s4,这些可能都是因为在双层结构的芯片中,水相和乙醇相混合更均匀,适合的流速小。s4在12ml/min、d-b7在4ml/min能到达制备粒径小、均一性好的lnp的目的。

[0259]

综上所述,双层结构可能由于更剧烈的混合效果,在更低的流速下,获得粒径更小的纳米粒。于此同时,双层结构比单层结构可以更好的在一个固定的流速范围内,获得粒径和pdi都相对较小的纳米粒。

[0260]

实施例8.微结构混合单元的放大

[0261]

在本实施例中,进行了两组等比例尺寸放大和缩小的混合单元的比较。具体而言,使用了表1中编号为d-b3、d-b2、d-b4、d-b6的混合单元作为一组;以及d-b1、d-b5、d-b7作为另一组,分别制备芯片进行了组内比较。在两组中,如上所述d-b1和d-b2的区别仅在于前者的lc更长。在每个组内,各个混合单元的区别在于流路尺寸的等比放大、缩小倍数不同。

[0262]

试验方法同“lnp的制备”中所述,其中,作为流速使用了总流速1、4、6、12、20、24、30ml/min。将pdi和体积粒径的统计结果示于图15。图15a为d-b3、d-b2、d-b4、d-b6的结果,图15b为d-b1、d-b5、d-b7的结果。

[0263]

从图15a可知,小流道的内部压力过大,不适合高流速。d-b3流道缩小,在低流速下粒径小,但pdi很大;在流速为6时结果相反,表明小流道很难找到合适的流速以制得尺寸小、均一性好的lnp。正常流道的d-b2在流速1时候即可取得尺寸小、均一性好的lnp。推测小流道d-b3适合更低的流速,如小于1ml/min的流速。值得注意的是,d-b6在30ml/min的流速下,依然无法获得粒径小于100nm的lnp,表明在流道扩大到一定大小时,该双层结构丧失所预期的混合效果。

[0264]

从图15b可知,d-b1、d-b5、d-b7流道不断增大,随着流速的增加,制备得到的lnp粒径不断减小,这与图15a的趋势基本一致。但是在相同流速下,粒径d-b1<d-b5<d-b7。

[0265]

在1.ml/min下,三个芯片制备的lnp的pdi都很小。随着流速的增大,d-b1的pdi不断增大,这表面d-b1更适合测试流速中较低的1ml/min,不适合高流速。d-b5和d-b7在流速大于12ml/min时pdi才增加。综合粒径结果,可以看出d-b5和d-b7在12ml/min下,制备得到的lnp均一性都很好,与d-b1相比适合的流速更大。

[0266]

综合实施例1至8的结果,可以归纳出表1中各种混合单元能够获得dpi和粒径都可接受的颗粒的最优流速范围,具体如下表3所示:

[0267]

表3.不同混合单元的最优流速

[0268][0269][0270]

实施例9.使用有色溶液观察混合效果

[0271]

使用含有酚红的乙醇溶液和含有台盼蓝的磷酸盐缓冲溶液来模拟乙醇相和水相的混合过程。通过溶液在混合前后呈现的不同颜色来体现混合效果。混合前的乙醇相呈黄色,水相呈蓝色。混合后的液体会变为红色,且混合后的液体的红色越深说明混合的越充分(如图23所示,原图为红色,深颜色代表红色更深)。

[0272]

比较了y1、单层波形流路s1和本发明的多层波形流路d-b1。结果如图23a所示。在图23a中,可见经过同样距离的混合部分之后,根据流体颜色判断三种流路的混合效果,d-b1最好,y1最差。从图中还可以明显看出,d-b1中的两种流体更早地混合在了一起,出现了较深的颜色。还观察到在双层波形结构的流路中,流体的流动更加稳定、扰动少(undisturbed),而单层波形流路中则有更多的扰动出现。

[0273]

本实验说明了本发明的双层sml流路在混合效果上的优越性和稳定性。

[0274]

实施例10.具有多个并联多层波形混合单元的混合装置

[0275]

制备了如图3中的4重和图4中所示的16重并联多层波形微结构混合单元。使用了

实施例9中的有色溶液来体现混合效果。

[0276]

如图23b所示,16重sml混合装置出口流路中的混合流体成更深的颜色(原始照片为红色),说明输入的两种流体得到了充分的混合。

[0277]

实施例11.与非波形流路芯片的比较

[0278]

在本实施例中,使用了表1中编号为d-b1的混合单元的尺寸和设计来制备微流控芯片,唯一的不同是采用了9个半圆环形,因此称为d-b1(9c)。使用现有技术中的非波形流路芯片进行对比,具体采用了ignite型号微流控设备所配套的nxgen microfluidic芯片(precision nanosystems co.,加拿大)。该芯片具有前文提到的cn108778477a中公开的四个环形组成的流路。将两种混合单元的结构示于图21。如图21b所示,nxgen微流控芯片的混合单元在混合部分具有多个连续的环形结构,包含更多的流路分支。

[0279]

为了测试本发明的微流控芯片与现有技术的对比的效果,使用下表中描述的各种流路来混合制备包载有gfp mrna的lnp样品。具体而言,通过将gfpmrna的水溶液(柠檬酸缓冲液,ph=4)和乙醇相(脂质工作液)以3∶1体积比在不同流速下混合来制备lnp样品。

[0280]

对于乙醇相,根据表4所示的浓度分别配制了sm-102、dspc(二硬脂酰基磷脂酰胆碱)、cholesterol(胆固醇)、dmg-peg(二硬脂酰基磷脂酰乙醇胺-聚乙二醇)的乙醇储备液,并以体积比一定比例混匀,得到作为乙醇相的脂质材料工作液。脂质材料工作液中各种成分的浓度和摩尔比见表4。同样根据表4所示的浓度配制了0.1mg/ml gfp mrna的水溶液(柠檬酸缓冲液,ph=4)。将制备好的所述乙醇相和水相以1:3的体积比(100μl:300μl)注入混合器d-b1(9c)或nxgen microfluidic芯片。

[0281]

表4.mgfp lnp配方

[0282][0283]

尝试了不同的流速。具体而言,对于2种芯片,尝试了总流速1ml/min、2ml/min、4ml/min和12ml/min。包载有gfpmrna的lnp样品的粒径、pdi的统计结果示于图22。

[0284]

从图22可知,2种芯片均表现出粒径随流速增加而降低的趋势。流速在4ml/min和12ml/min时,两种芯片制备的lnp粒径均在80nm左右。在1ml/min和2ml/min时,d-b1(9c)芯片比nxgen microfluidic芯片所获得的lnp粒径更小。于此同时,在所有测试的流速下,2种芯片制备的lnp的pdi均控制在0.2以下。结果表明,与现有技术相比,在本发明的微结构混合单元更低的流速下,可以获得粒径更小的纳米颗粒。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。