包封在纳米结构的钛酸锂或铝酸锂中的过渡金属氧化物颗粒,及其在锂离子电池中的用途

1.本发明涉及一种制备涂覆有热解制备的钛酸锂和/或热解制备的铝酸锂的方法,可通过该方法获得的涂覆的过渡金属氧化物,用于锂离子电池的阴极和包含这种涂覆的金属氧化物的锂离子电池。

2.近年来,各种储能技术备受公众关注,并且成为工业界和学术界深入研究和开发的课题。随着储能技术扩展到移动电话、摄像机(camcorders)和笔记本电脑等装置,并进一步扩展到电动汽车,对用作此类装置的电源的高能量密度电池的需求正在增加。二次锂电池是目前使用的最重要的电池类型之一。

3.二次锂电池通常由碳材料或锂金属合金制成的阳极、锂-过渡金属氧化物制成的阴极,以及其中锂盐溶解在有机溶剂中的电解质组成。锂电池的隔膜提供在充电和放电过程期间正极和负极之间的锂离子通道。

4.阴极材料的普遍问题之一是它们的快速老化,并且因此在循环期间性能下降。这种现象尤其与具有高镍含量的镍锰钴混合氧化物(nmc)相关。正极材料的失活通过几种电化学退化机制发生。表面变换,诸如由于ni

4

在高度脱锂状态下的还原而导致的类nio相的形成和氧损失以及过渡金属重排,使晶体结构不稳定。这种相变与阴极颗粒表面处出现的初始裂纹和随后的颗粒解体有关。此外,电解质在nmc的反应表面处分解,并且电解质分解产物沉积在阴极材料的界面处,这导致电阻增加。此外,液体电解质中常用的导电盐lipf6与所有市售配制物中存在的痕量h2o反应形成hf。这种高反应性化合物通过将过渡金属离子从阴极材料的表面析出进入电解质中而导致阴极材料的晶格畸变。所有这些退化机制均导致容量、性能和循环寿命的降低。

5.已知的是,用一些金属氧化物涂覆过渡金属氧化物颗粒可以抑制电解质与电极材料的不期望反应,从而提高锂电池的长寿命稳定性。

6.wo00/70694a1公开了涂覆有zr、al、zn、y、ce、sn、ca、si、sr、mg和ti的氧化物或混合氧化物的混合过渡金属氧化物颗粒。它们是通过将未涂覆的颗粒悬浮在有机溶剂中,将悬浮液与可水解金属化合物的溶液和水解溶液混合,然后过滤、干燥并且煅烧涂覆的颗粒而获得的。

7.wo 2018149834a1 a1公开了通过将金属氧化物与热解制备的氧化铝和二氧化钛的混合物干式混合来制备包封的混合过渡金属氧化物颗粒。

8.尽管积极地影响电极的长期循环稳定性,但用于涂覆阴极的此类金属氧化物添加剂可能劣化锂离子扩散,即降低电极的离子导电性,导致较低的初始电流。

9.因此,用既具有保护功能又不降低在第一次充电/放电循环中电极的离子导电性的颗粒涂覆电极将是理想的。

10.用于保护电极的此类导电材料的两个有希望的候选者是钛酸锂(lto)和铝酸锂(lao)。

11.cn109830654a公开了锂离子电池阴极,其包含活性阴极材料lini

x

mnycozo2和包含mgo、al2o3、zro2、tio2、alpo4、alf3、lialo2、litio2中的至少一种的涂层。该涂层据报道增加

活性阴极材料的比表面积,并防止阴极金属离子在充电过程中溶解,从而提高活性阴极材料的结构的稳定性。没有描述关于litio2的具体实例。

12.int.j.electrochem.sci.vol.8(2013),pp.2504-2514描述了通过喷雾热解、加热后处理和随后用水洗涤来制备纳米级li2tio

3-licro2纳米复合阴极粉末。如此获得的在750℃下后处理的混合纳米复合粉末的平均尺寸为130nm。测试了纳米复合粉末的初始充电和放电容量及其在锂离子电池中的容量保持率。在这种情况下,钛酸锂是一种分布在所获得的整个阴极粉末颗粒中的组分。

13.journal of power sources vol.174(2007),pp.1147

–

1151描述了在超声处理下用li4ti5o

12

颗粒的乙醇分散体对licoo2阴极材料进行表面处理,随后在空气中在723k下干燥和煅烧10小时。如此获得的钛酸锂层具有20nm的平均厚度。这些表面处理过的licoo2颗粒作为电池单元中的阴极表现出良好的循环稳定性。在这种情况下使用乙醇分散体涂覆lto需要处理有机溶剂并随后将其去除。此外,液体介质中的剪切力通常太低以致于无法粉碎所使用的团聚和聚集颗粒,并在涂覆的材料上实现其良好的分散性。

14.m.gockeln等人在nano energy,vol.49(2018),pp 564-573中报道了通过火焰喷雾热解技术合成钛酸锂颗粒,随后将它们直接沉积在聚酰亚胺/铜箔上,并且随后将所得复合箔涂覆在锂电极的表面上。

15.cn 109004201 a1公开了用于聚合物基固态锂离子电池的核-壳阴极。这种阴极的核结构可以包含锂过渡金属磷酸盐(limn

x

fe

(1-x)

po4、licopo4、linipo4)、锰酸锂(limno4)、锂过渡金属氧化物(lini

0.5

mn

1.5

o4、lini

x

coymnzo2、li2mno3、limo2(m=ni、co、mn))。壳结构可包含li

1 x

al

x

ti

2-x

(po4)3、li

7-x

la3zr

2-xmxo12

(m=ta、nb)、li

x

la

2/3-x

tio3、lialo2、li2zro3、li4ti5o

12

。该核-壳材料通过机械搅拌而制备。所用材料的粒径相当大,例如对于li

x

la

2/3-x

tio3为400nm。

16.h.cao等人在solid state ionics,vol.176(2005),pp 911-914中报道了通过干燥和煅烧c9h

21

o3al、lioh和licoo2前体的水性混合物制备涂覆有lialo2和al2o3的licoo2。还测试了所得材料的电化学性能。

17.在journal of power sources,vol.239(2013),pp 181-188中,报道了通过在mn

0.79

ni

0.21

co3前体上涂覆al2o3,随后在900℃下用li2co3进行后烧结来合成lialo2表面改性的limn

1.58

ni

0.42

o4尖晶石阴极材料。还描述了所得材料的电化学性能。

18.从现有技术中已知钛酸锂和铝酸锂在锂离子电池中的用途,例如用于涂覆电极。然而,使用可用的纳米级钛酸锂或铝酸锂颗粒通常会导致核阴极材料的表面上的不均匀分布和大的团聚的lto和lao颗粒,因此,当与未涂覆的阴极材料相比时,观察到循环性能的极小改善或没有改善。迄今为止,具有非常小平均粒径的lto和lao尚未在电池中得到广泛应用。迄今为止,现有技术中也没有报道用这种颗粒涂覆锂离子电池的电极的实用且经济的方法。

19.技术问题和技术方案

20.本发明解决的问题是提供用改善锂电池在运行中的长寿命稳定性的锂离子导电添加剂改性的过渡金属氧化物,作为用于锂离子电池中的阴极材料。所使用的离子导电添加剂应优选以相对较少的量用作所有已确定类型的过渡金属氧化物材料的涂层。

21.本发明解决的另一个问题是提供一种有效且经济的方法来实现具有小平均粒径

和窄粒径分布的锂离子导电添加剂在过渡金属氧化物表面上的均匀分布。金属氧化物颗粒应被所使用的涂覆添加剂完全覆盖。应避免金属氧化物表面上涂覆颗粒的较大非分散团聚物和聚集体。

22.在液态和固态电解质的情况下,所描述的改性过渡金属氧化物颗粒应该适合用作锂离子电池的阴极。

23.在全面实验的过程中,已经发现使用特殊类型的涂覆方法(所谓的干式涂覆(dry coating))来混合热解制备的钛酸锂和/或热解制备的铝酸锂和过渡金属氧化物颗粒,得到独特的涂覆的材料,该独特的涂覆的材料可用作具有增加的性能的锂离子电池的阴极。

24.用于制备涂覆的过渡金属氧化物的方法

25.本发明提供一种制备涂覆的过渡金属氧化物的方法,其中将过渡金属氧化物和热解制备的钛酸锂和/或热解制备的铝酸锂干式混合。

26.在本发明的上下文中,“干式混合”是指在该过程期间不添加或使用液体的混合过程,即将基本上干燥的粉末混合在一起。然而,可能的是,混合原料中可能存在痕量水分或除水之外的一些液体,或者这些包括结晶水。优选地,过渡金属氧化物和热解制备的钛酸锂和/或热解制备的铝酸锂的混合物含有小于5重量%、更优选小于3重量%、更优选小于1重量%的水和/或其他液体。

27.本发明的干式混合方法相比湿式涂覆(wet coating)(例如,用含钛酸锂和/或铝酸锂的分散体进行涂覆)具有一些优点。这种湿式涂覆方法不可避免地涉及溶剂的使用,溶剂必须在涂覆方法完成后蒸发。因此,本发明的干式涂覆方法比现有技术中已知的湿式涂覆方法更简单且更经济。另一方面,令人惊讶地发现,本发明的干式涂覆方法还提供钛酸锂和/或铝酸锂颗粒在过渡金属氧化物的表面上的更好分布。

28.在本发明方法中,干式混合优选通过电动混合单元进行,所述电动混合单元的比电功率(specific electrical power)为0.05kw-1.5kw/kg过渡金属氧化物。

29.在本发明的上下文中,术语“电动混合单元”是指通过供应电能操作的任何混合装置。

30.电功率是每单位时间内电路传输电能的速率。在本发明的上下文中,术语“比电功率”是指在混合过程期间由电动混合单元提供的每千克过渡金属氧化物的电功率。

31.如果所使用的比电功率低于0.05kw/kg过渡金属氧化物,则这通常导致钛酸锂和/或铝酸锂的不均匀分布,这可能不牢固地结合到过渡金属氧化物的核材料上。

32.大于1.5kw/kg过渡金属氧化物的比电功率通常导致较差的电化学性能。此外,存在涂层变脆并易于破裂的风险。

33.混合单元的标称电功率可以在宽范围内变化,例如从0.1kw到1000kw。因此,可以使用标称功率为0.1kw-5kw的实验室规模的混合单元,或标称电功率为10kw-1000kw的生产规模的混合单元。标称电功率是混合单元的铭牌最大绝对电功率。

34.同样可以在宽范围内改变混合单元的体积,例如从0.1l到2.5m3。因此,可以使用体积为0.1l-10l的实验室规模的混合单元或体积为0.1m

3-2.5m3的生产规模的混合单元。

35.在本发明的上下文中,术语“混合单元的体积”是指电动混合单元的可以放置待混合的物质的腔室的最大体积。

36.优选地,在根据本发明的方法中,强制混合器以具有高速混合工具的强力混合器

的形式使用。已经发现,5m/s-30m/s、更优选10m/s-25m/s的混合工具速度给出了最好的结果。在本发明的上下文中,术语“混合工具”是指混合单元中的任何物体,其可以被移动,例如旋转、摇动等,并且因此混合混合单元的内容物。此类混合工具的实例是各种形式的搅拌器。非常适用于本发明的方法的市售混合单元是例如henschel混合器或eirich混合器。

37.混合时间优选为0.1至120分钟、更优选0.2至60分钟、非常优选0.5至10分钟。

38.本发明方法可以进一步包括在300℃-1400℃、优选400℃-1200℃、更优选500℃-1100℃的温度下热处理涂覆的过渡金属氧化物。热处理的持续时间可以为10分钟至10小时、优选0.5小时至5小时、更优选1小时至3小时。这种热处理可以改善钛酸锂和/或铝酸锂与过渡金属氧化物的结合。

39.然而,在根据本发明的方法中,该处理不是必需的,因为在该方法中,热解制备的钛酸锂和/或铝酸锂通常在没有任何热处理的情况下牢固地粘附到过渡金属氧化物。因此,根据本发明的方法的优选实施方案不包括在混合之后的任何热处理。

40.相对于过渡金属氧化物和钛酸锂和/或铝酸锂的所用混合物的总重量,钛酸锂和/或铝酸锂的比例优选为0.05重量%-5重量%、更优选0.1重量%-2重量%。如果钛酸锂和/或铝酸锂的比例小于约0.05重量%,则通常观察不到涂层的有益效果。在其大于5重量%的情况下,也观察不到钛酸锂和/或铝酸锂的附加量的有益效果。

41.热解制备的钛酸锂和铝酸锂

42.根据本发明的方法中使用的钛酸锂(lto)和/或铝酸锂(lao)是通过热解制备的,这是指直接通过热解方法,也称为“气相(fumed)”方法或通过热解制备的前体(例如,热解制备的tio2或al2o3)的进一步改性。术语“热解制备”、“热解的”和“气相”在本发明的上下文中用作等同物。

43.这种“热解”或“气相”方法涉及相应金属前体在氢氧火焰中的火焰水解或火焰氧化的反应以形成热解制备的化合物。该反应最初形成高度分散的近似球形的初级颗粒,其在进一步的反应过程中聚结形成聚集体。然后聚集体可以累积成团聚物。与通常可以通过引入能量相对容易地分离成聚集体的团聚物相反,如果发生的话,聚集体仅通过强烈引入能量而进一步分解。通过适当的研磨,所述颗粒可以被部分破坏并转化为对本发明有利的纳米(nm)范围的颗粒。然而,这种研磨不是必需的,因为“所制备的”气相法颗粒(fumed particles)具有足够小的粒径。

44.本发明方法中使用的钛酸锂优选是式litio2、li2tio3、li2ti3o7、li4tio4、li4ti5o

12

的化合物或其混合物。

45.适用于制备钛酸锂的火焰喷雾热解(fsp)方法可以包括以下步骤:

46.1)优选使用多物质喷嘴,例如借助于空气或惰性气体,将至少一种含有钛前体和锂前体的溶液雾化,和

47.2)与燃烧气体(优选氢气和/或甲烷)和空气混合,并且

48.3)使混合物在火焰中燃烧,进入由壳体(casing)包围的反应室,

49.4)冷却热气体和固体产物,然后从气体中除去固体产物。

50.适合生产lto锂前体的是例如氢氧化锂、氧化锂、碳酸锂、碳酸氢锂、羧酸锂(诸如草酸锂、乙酸锂、甲酸锂、己酸锂、庚酸锂、辛酸锂、2-乙基己酸锂、癸酸锂、新癸酸锂、十二酸锂)、硝酸锂、氯化锂、溴化锂、硫酸锂、高氯酸锂及其混合物。

51.合适的钛前体是例如硝酸钛、氯化钛(iv)、氯氧化钛(iv)、硫酸氧钛(iv)、硝酸氧钛(iv)、钛醇化物诸如原钛酸四甲酯、原钛酸四乙酯、原钛酸四丙酯、原钛酸四(异丙基)酯,及其混合物。

52.其他合适的ti和li金属前体是金属羧酸盐,特别是具有6至12个碳原子的脂族羧酸的金属羧酸盐,例如金属辛酸盐或2-乙基己酸盐、金属癸酸盐或金属十二烷酸盐。

53.任选地用于制备金属掺杂的lto的li和ti金属前体之外的物质可以是无机的,诸如硝酸盐、氯化物,或有机化合物诸如羧酸盐。

54.所使用的金属前体可以溶解在水、有机溶剂或其混合物中。合适的有机溶剂包括甲醇、乙醇、正丙醇、异丙醇、正丁醇、叔丁醇、2-丙酮、2-丁酮、二乙醚、叔丁基甲基醚、四氢呋喃、c1-c12-羧酸(诸如2-乙基己酸)、乙酸乙酯、甲苯、石油及其混合物。

55.在制备钛酸锂的热解方法中,可以将原材料中的钛与锂的比率调整为等于或略小于所需锂钛化合物的ti与li比。可以添加超过化学计量量的少量过量li,例如多于化学计量量至多10%,以补偿制备过程期间锂盐的挥发损失。

56.钛酸锂可以进一步掺杂锂和钛以外的金属,例如铝(al)、镧(la)等。

57.用于制备涂覆的过渡金属氧化物的钛酸锂的平均粒径d

50

为10nm-200nm,更优选20nm-150nm,甚至更优选30-120nm,在25℃下超声处理颗粒在水中的5重量%的分散体60秒之后,通过静态光散射(sls)测定。

58.铝酸锂是化学式lialo2的化合物。

59.铝酸锂可以通过包括以下步骤的方法进行生产:

60.1)制备包含气相氧化铝(fumed alumina)、可溶于水中的氧化锂前体化合物以及碱金属碳酸盐和/或碳酸铵的水分散体;

61.2)将步骤1)中制备的分散体喷雾干燥以获得干燥粉末;

62.3)将步骤2)中获得的干燥粉末在450℃至750℃的温度下煅烧。

63.在本发明的方法中优选使用主要处于α结晶相的铝酸锂。术语“α铝酸锂”是指铝酸锂的α-(六方)同素异形体形式。在本发明中,术语“同素异形体形式”用于替代术语“结晶相”。这种结晶相(同素异形体形式)的结晶结构可以通过xrd分析来确定。在本发明的上下文中,“主要处于α结晶相”是指铝酸锂至少70%处于α相,如通过xrd分析确定的。所用铝酸锂优选包含至少80%,更优选至少90%,更优选至少95%的αlialo2相,如通过xrd分析确定的。

64.在本发明的上下文中,术语“可溶于水”是指氧化锂前体化合物的溶解度,在20℃下至少0.1g、优选至少1.0g的化合物在100g水中。

65.可溶于水中的氧化锂前体化合物优选选自氢氧化锂、氧化锂、碳酸锂、碳酸氢锂、草酸锂、乙酸锂、甲酸锂、硝酸锂、氯化锂、溴化锂、硫酸锂、高氯酸锂及其混合物。

66.碱金属碳酸盐优选地选自碳酸锂、碳酸氢锂、碳酸钠、碳酸氢钠、碳酸钾、碳酸氢钾及其混合物。

67.碳酸铵可以是具有化学式(nh4)2co3(碳酸铵)或nh4hco3(碳酸氢铵)的化合物。

68.最优选地,氧化锂前体化合物和碱金属碳酸盐都是相同的化合物碳酸锂(li2co3)。

69.用于制备铝酸锂的气相氧化铝优选具有20m2/g至250m2/g、更优选50m2/g至200m2/g、更优选70m2/g至150m2/g的bet表面积。bet表面积可以根据din 9277:2014通过根据

brunauer-emmett-teller程序的氮吸附进行测定。

70.用于制备铝酸锂的方法的步骤1)中使用的水分散体包含气相氧化铝、可溶于水中的氧化锂前体化合物以及碱金属碳酸盐和/或碳酸铵。分散体中气相氧化铝的含量可为0.5至20重量%、更优选1至10重量%、更优选2至6重量%。

71.所使用的氧化锂前体化合物的量优选对应于lialo2的化学计量形成,即在该方法的步骤1)中使用的水分散体中的元素锂与铝的摩尔比为约1比1。

72.在该方法的步骤2)中,将步骤1)中制备的分散体喷雾干燥以蒸发水和其他挥发物,并且获得由包含锂和铝的颗粒组成的干燥粉末。喷雾干燥可以在任何合适的喷雾干燥器中进行。

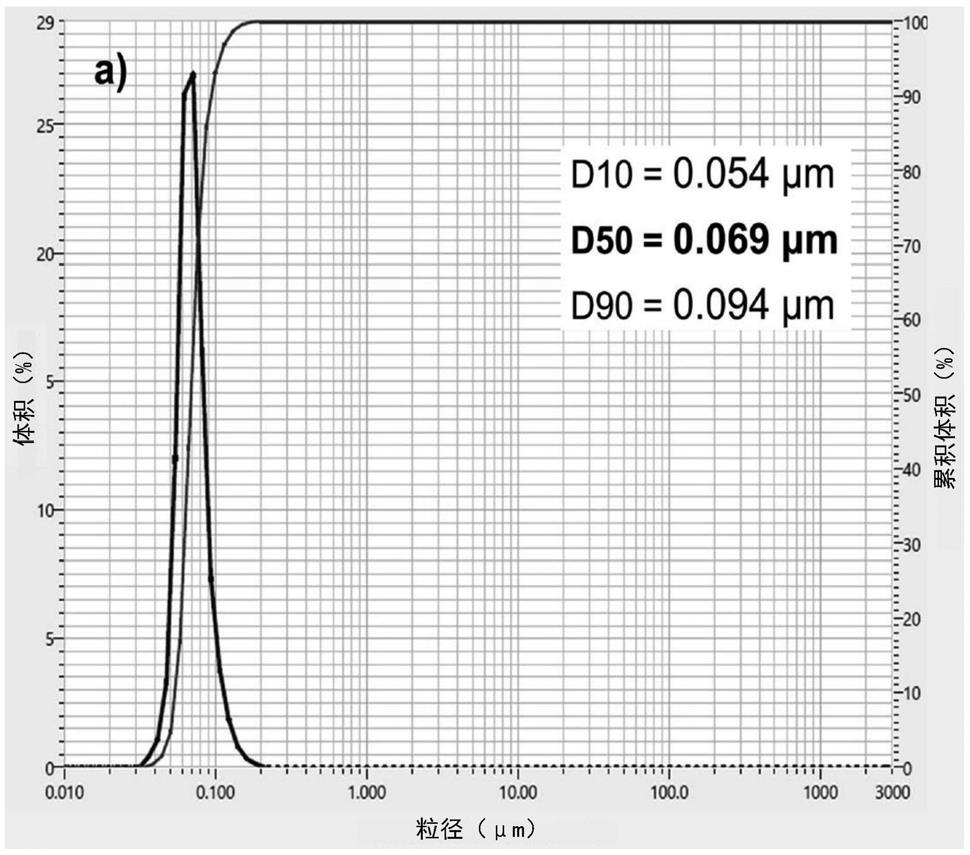

73.在该方法的步骤2)中获得的干燥粉末优选提供数均粒径d

50

不超过20μm、优选1μm-15μm、更优选2μm-10μm的颗粒。颗粒的数均粒径d

50

可以通过水分散体中的静态光散射(sls)进行测定。

74.这种喷雾干燥的颗粒优选具有窄的粒径分布。这些颗粒的粒径分布跨度(span)(d

90-d

10

)/d

50

优选不大于2.5,更优选0.8-2.0,更优选0.9-1.5。

75.该方法的步骤2)优选使用50℃至200℃、更优选80-150℃、更优选90-140℃的喷雾干燥器的出口空气温度进行。

76.在所述方法的步骤3)中,将在该方法的步骤2)中获得的干燥粉末在450℃至750℃、优选500℃至700℃、更优选550℃至650℃、尤其优选580℃至620℃的温度下煅烧以获得α铝酸锂。

77.根据所采用的煅烧温度,步骤3)的持续时间可为1小时至24小时、优选2小时至20小时、更优选3小时至10小时、更优选4小时至8小时。

78.步骤3)中的煅烧可以不连续地进行,例如在马弗炉中或使用其他合适的装置,或连续地进行,例如在回转窑或任何其他合适的装置中。

79.所获得的铝酸锂可以进一步被研磨,优选使用球磨机,以降低铝酸锂的平均粒径。

80.球磨优选通过在合适的溶剂诸如乙醇或异丙醇中用zro2球(例如具有约0.5mm的直径)进行。

81.上述制备铝酸锂的方法可以制备具有高表面积、小粒径和窄粒径分布的α结晶形式的铝酸锂。

82.如此制备的铝酸锂的数均粒径d

50

通常不超过20μm,优选1μm-15μm、更优选2μm-10μm。

83.铝酸锂的粒径分布跨度(d

90-d

10

)/d

50

优选不大于2.5,优选0.8-2.0,更优选0.9-1.5。

84.铝酸锂的初级颗粒的数均直径通常为1nm-100nm,优选3-70nm,更优选5-50nm,如通过透射电子显微镜(tem)测定的。该数均直径可以通过计算至少500个通过tem分析的颗粒的平均尺寸来确定。

85.因此,在本发明的方法中使用的热解制备的钛酸锂和铝酸锂均优选地以高分散性为特征,即在温和的超声处理下形成相对较小颗粒的能力。据信,这种温和条件下的分散与干式涂覆方法期间的条件相关。这意味着,钛酸锂和/或铝酸锂的团聚物在本发明的混合过程中以与在超声处理下类似的方式被破坏,并且能够形成过渡金属氧化物的均匀涂层。

86.优选地,用于生产涂覆的过渡金属氧化物的钛酸锂和/或铝酸锂的粒径d

90

不超过500nm,更优选不超过300nm,甚至更优选不超过200nm,在25℃下超声处理颗粒在水中的5重量%的分散体60秒之后,通过静态光散射(sls)测定。

87.所用钛酸锂和/或铝酸锂的相对较低的d

90

值确保了大lto和/或lao颗粒的极低比例,和最终的钛酸锂和/或铝酸锂在过渡金属氧化物的表面上的非常均匀的分布。

88.在本发明的方法中使用的热解制备的钛酸锂和/或铝酸锂的特征优选在于相对窄的粒径分布和/或相对低含量的非常细(粒径《10nm)和大的颗粒(粒径》300nm)。这有助于在过渡金属氧化物的表面上实现高质量的钛酸锂涂层。大颗粒是不可取的,无法形成均匀的涂层,而处理非常细的颗粒通常造成与灰尘形成相关的问题。

89.d

10

、d

50

和d

90

值通常用于表征给定样品的累积粒径分布。例如,d

10

直径是样品体积的10%由小于d

10

的颗粒组成时的直径,d

50

是样品体积的50%由小于d

50

的颗粒组成时的直径。d

50

也称为“体积中值直径”,因为它按体积平均划分样品;d

90

是样品体积的90%由小于d

90

的颗粒组成时的直径。

90.已经发现,当钛酸锂和/或铝酸锂具有10m2/g-200m2/g、更优选10m2/g-100m2/g、更优选20m2/g-80m2/g、最优选30m2/g-60m2/g的bet表面积时,获得关于钛酸锂和/或铝酸锂与过渡金属氧化物的粘合的最佳结果。bet表面积可以根据din 9277:2014通过根据brunauer-emmett-teller程序的氮吸附进行测定。

91.钛酸锂和/或铝酸锂在通过热解法合成后优选不通过任何表面处理剂诸如硅烷进行表面处理。如此生产的lto和/或lao颗粒通常具有至少96重量%、优选至少98重量%、更优选至少99重量%的纯度。

92.本发明中使用的钛酸锂和/或铝酸锂优选具有20g/l-800g/l、更优选50g/l-500g/l、甚至更优选100g/l-400g/l、仍更优选200g/l-300g/l的夯实密度。

93.粉状或粗粒颗粒材料的夯实密度可根据din iso 787-11:1995“general methods of test for pigments and extenders

‑‑

part 11:determination of tamped volume and apparent density after tamping”进行测定。这包括在搅拌和夯实后测量床的表观密度。

94.过渡金属氧化物

95.本发明的上下文中的术语“过渡金属”包括以下元素:ti、v、cr、mn、fe、co、ni、cu、zn、nb、mo、ru、rh、pd、ag、cd、ta、w、re、os、ir、pt、au。优选地,过渡金属选自镍、锰、钴及其混合物。

96.在根据本发明的方法中优选使用的过渡金属氧化物选自钴氧化物、锰氧化物、混合镍-钴氧化物、混合镍-锰-钴氧化物、混合镍-钴-铝氧化物、混合镍-锰氧化物或它们的混合物。

97.过渡金属氧化物优选进一步包含锂并具有通式limo2,其中m为选自镍、钴、锰中的至少一种过渡金属;更优选地m=co或ni

x

mnycoz,其中0.3≤x≤0.9、0≤y≤0.45、0≤z≤0.4。

98.通式limo2的锂过渡金属氧化物可以进一步掺杂至少一种其他非过渡金属氧化物,特别是氧化铝和/或氧化钛和/或氧化锆。

99.涂覆的过渡金属氧化物

100.本发明进一步提供一种涂覆的过渡金属氧化物,其含有由过渡金属氧化物组成的核,和壳,所述壳包含数均粒径d

50

为10nm-200nm、优选20nm-150nm、更优选30nm-30nm的热解制备的钛酸锂,和/或数均粒径d

50

小于20μm、优选1μm-15μm、更优选2μm-10μm、更优选2.5μm-8.0μm的热解制备的铝酸锂。在过渡金属颗粒的表面上的热解制备的钛酸锂和/或热解制备的铝酸锂呈聚集的初级颗粒的形式。涂覆的混合锂过渡金属氧化物中的热解制备的钛酸锂和/或热解制备的铝酸锂的数均粒径d

50

可以通过透射电子显微镜(tem)分析进行测量。该数均粒径d

50

可以通过计算至少500个通过tem分析的颗粒的平均尺寸来确定。由tem分析获得的d

50

值通常接近于本发明方法中使用的热解制备的钛酸锂或热解制备的铝酸锂的平均粒径d

50

值,其是在25℃下超声处理颗粒在水中的5重量%的分散体60秒之后,通过静态光散射(sls)测定的。

101.本发明的涂覆的过渡金属氧化物优选通过根据本发明的上述方法获得。

102.本发明的涂覆的过渡金属氧化物优选具有2μm-20μm的数均粒径。数均粒径可以根据iso 13320:2009通过激光衍射粒径分析进行测定。

103.涂覆的过渡金属氧化物优选具有约10nm-200nm的lto和/或lao涂层厚度,如通过tem分析测定的。

104.相对于过渡金属氧化物和钛酸锂和/或铝酸锂的总重量,涂覆的过渡金属氧化物中的钛酸锂和/或铝酸锂的比例优选为0.05重量%-5重量%、更优选0.1重量%-2重量%。如果钛酸锂和/或铝酸锂的比例小于约0.05重量%,则通常观察不到涂层的有益效果。在其大于5重量%的情况下,也观察不到钛酸锂和/或铝酸锂的附加量的有益效果。

105.在上述本发明的方法中使用的热解制备的钛酸锂和/或铝酸锂的其他优选特征也是作为过渡金属氧化物上的涂层存在的钛酸锂和/或铝酸锂的优选特征,与涂覆的过渡金属氧化物是否通过本发明的方法生产无关。

106.涂覆的过渡金属氧化物在锂离子电池中的用途

107.本发明进一步提供一种用于锂离子电池的活性正极材料,其包含根据本发明的涂覆的过渡金属氧化物。

108.锂离子电池的正极(也称为阴极)通常包括集电器和形成在集电器上的活性阴极材料层。

109.集电器可以是铝箔、铜箔、镍箔、不锈钢箔、钛箔、涂覆有导电金属的聚合物基材,或它们的组合。

110.活性正极(阴极)材料可以包括能够可逆地嵌入/脱嵌锂离子的材料并且是本领域公知的。这种活性阴极材料可以包括过渡金属氧化物,诸如包含ni、co、mn、v或其他过渡金属和任选存在的锂的混合氧化物。特别优选的是包含镍、锰和钴(nmc)的混合过渡金属氧化物。

111.本发明还提供包含本发明的涂覆的过渡金属氧化物的锂离子电池。

112.除了阴极之外,本发明的锂离子电池还可包含阳极、任选存在的隔膜和包含锂盐或锂化合物的电解质。

113.锂电池的阳极可以包含通常用于二次锂电池,能够可逆地嵌入/脱嵌锂离子的任何合适的材料。其典型的实例是碳质材料,包括结晶碳,诸如片状、薄片、球状或纤维型石墨形式的天然或人造石墨;无定形碳,诸如软碳、硬碳、中间相沥青碳化物、焦炭等,或它们的

混合物。此外,锂金属或转换材料(例如si或sn)可用作阳极活性材料。

114.本发明的锂离子电池可包含液体、凝胶、聚合物或固体电解质。

115.锂盐和有机溶剂的液体混合物(其为未固化、聚合的或交联的)在本发明的上下文中被称为“液体电解质”。包含固化的、聚合的或交联的化合物或它们的混合物、任选存在的溶剂及锂盐的胶凝的或固体混合物被称为“凝胶电解质”或“聚合物电解质”。这种电解质可以通过含有至少一种反应性(即,可聚合或可交联)化合物和锂盐的混合物的聚合或交联来制备。

116.锂离子电池的液体电解质可以包含锂离子电池中常用的任何合适的有机溶剂,诸如无水碳酸亚乙酯(ec)、碳酸二甲酯(dmc)、碳酸亚丙酯、碳酸甲基乙基酯、碳酸二乙酯、γ-丁内酯、二甲氧基乙烷、氟代碳酸亚乙酯、碳酸乙烯基亚乙酯或其混合物。

117.锂离子电池的电解质通常含有锂盐。此类锂盐的实例包括六氟磷酸锂(lipf6)、双2-(三氟甲基磺酰基)亚胺锂(litfsi)、双(氟磺酰基)亚胺锂(lifsi)、高氯酸锂(liclo4)、四氟硼酸锂(libf4)、li2sif6、三氟甲磺酸锂、lin(so2cf2cf3)2及它们的混合物。

118.根据本发明的锂离子电池也可以是固态类型的锂离子电池。这种电池可以包括多种类型的固体电解质。锂电池的固体电解质可以包含氧化物,例如锂金属氧化物、硫化物、磷酸盐,或固体聚合物。

119.本发明进一步提供了本发明的涂覆的过渡金属氧化物在锂离子电池中的用途,特别是作为锂离子电池的活性正极的成分。

附图说明

120.图1显示了通过激光衍射粒径分析仪分析的气相lto(a)和市售“纳米lto”(b)的粒径分布。

121.图2显示了干式涂覆有气相lto的nmc的sem图像(a-背散射电子(bse)图像,b-ti的edx mapping,c-高分辨率sem图像),与干式涂覆有市售“纳米lto”的nmc(d-bse图像,e-ti的edx mapping,f

–

高分辨率sem图像)的比较。

122.图3显示了干式涂覆有气相lto的nmc的sem图像(a-bse图像,b-ti的edx mapping,c-高分辨率sem图像),与湿式涂覆有气相lto的nmc(d-bse图像,e-ti的edx mapping,f

–

高分辨率sem图像)的比较。

123.图4显示了在具有液体电解质的锂离子电池中,未涂覆的nmc、干式涂覆有市售“纳米lto”的nmc,以及湿式涂覆和干式涂覆有1重量%气相lto的nmc的循环性能。

124.图5显示了在全固态锂离子电池(系统:li6ps5cl-nmc-vgcf||li6ps5cl||li-in)中,未涂覆的nmc和涂覆有0.5重量%、1重量%和2重量%的气相lto的nmc在0.1c和2c之间的倍率性能。

125.图6显示了未涂覆的nmc和涂覆有2重量%的气相lto的nmc(系统:li6ps5cl-nmc||li6ps5cl||li-in)在100个循环内的循环性能。

126.图7显示了在全固态锂离子电池(系统:li6ps5cl-nmc-vgcf||li6ps5cl||li-in)中,未涂覆的nmc和涂覆有1重量%alu 65、alu 130和纳米结构的lialo2粉末的nmc在0.1c和2c之间的倍率性能。

实施例

127.原材料:

128.通过火焰喷雾热解法制备比表面积(bet)为47m2/g的气相钛酸锂li4ti5o

12

(lto)。

129.bet表面积为5.1m2/g的市售“纳米lto”粉末由sat nano technology material co.ltd提供。

130.bet表面积为0.30-0.60m2/g,中值直径d

50

=10.6

±

2μm(通过激光散射法测定)的市售镍锰钴混合氧化物粉末nmc 7 1.5 1.5(linyi gelon lib co.,型号plb-h7)。

131.图1显示了通过激光衍射粒径分析仪分析的气相lto(a)和市售“纳米lto”(b)的粒径分布。将样品分散在蒸馏水中并在外部超声波浴(160w)中处理15分钟。对于气相lto,检测到单模态和非常窄的粒径分布(图1a),而显著更大的平均粒径和更宽的粒径分布是市售“纳米lto”的特征(图1b)。

132.气相钛酸锂li4ti5o

12

(lto)的制备

133.10.5kg的含有3911.3g市售溶液(deca lithium2)(其含有呈溶解在石脑油中的新癸酸锂的形式的2重量%锂)的溶液、4107.3g市售溶液(tib kat 530)(其含有呈原钛酸四丙酯(tetrapropylorthotitanate)形式的16.5重量%的ti)和2485g乙醇的溶液。该溶液对应于li4ti5o

12

的组成。

134.通过双组分喷嘴形成2.5kg/h的这种分散体和15nm3/h的空气的气溶胶,并喷射到具有燃烧的火焰的管状反应中。火焰的燃烧气体由10nm3/h的氢气和55nm3/h的空气组成。此外,使用了40nm3/h的二次空气。在反应器之后,将反应气体冷却并过滤。这种粉末的粒径分布如图1a所示。

135.lialo2(lao)的制备

136.将60g热解氧化铝alu c(由evonik industries ag制造)分散在84g(nh4)2co3在900g水中的溶液中。加入化学计量量的lioh以获得lialo2在500g水中的溶液。将该分散体在入口空气温度为230℃且出口空气温度为130℃的实验室喷雾干燥器(b

ü

chi t0630)上喷雾干燥。将所得粉末在600℃下煅烧6小时。所得粉末具有64m2/g的bet表面积。

137.实施例1:

138.在高强度实验室混合器(具有0.5l混合单元的somakon混合器mp-gl)中,首先将nmc粉末与相应量(1.0重量%)的气相lto粉末以500rpm混合1分钟,以均匀混合两种粉末。然后将混合强度增加到2000rpm,持续5分钟,以实现用lto干式涂覆nmc颗粒。

139.nmc颗粒上的lto涂层厚度为约15-200nm。

140.对比例1

141.该程序与实施例1的程序相同,不同之处在于使用市售“纳米lto”粉末代替气相lto粉末。

142.对比例2

143.在25000rpm下使用高剪切转子定子混合器(polytron pt 6100)在甲苯(150ml)中研磨气相lto(0.50g)30分钟。将nmc粉末(50.0g)悬浮在甲苯(100ml)中。然后,在搅拌下将lto悬浮液滴加到nmc悬浮液中。将该混合物再搅拌15分钟。通过蒸发除去溶剂,并将残留的粉末在室温下真空干燥。

144.图2显示了干式涂覆有lto的nmc的sem图像(图2a、b、c:气相lto,d、e、f:市售“纳米lto”)。干式涂覆有气相lto的nmc的背散射电子图像(a)和ti的edx mapping(b)的比较显示,所有阴极颗粒都被气相lto完整且均匀地覆盖。没有检测到较大的lto团聚物,表明实现了纳米结构的气相lto颗粒的良好分散。此外,在阴极颗粒旁边没有发现游离的未附着lto颗粒,表明涂层和基材之间的强附着力。高分辨率sem图像(c)显示了具有cam的高度表面覆盖率的气相lto的均匀分布。

145.相比之下,干式涂覆有市售“纳米lto”的nmc的材料对比图像(d)和ti的edx mapping(e)的比较表明,较大的lto颗粒大多是非分散的,因此未附着,位于阴极颗粒旁边。高分辨率sem图像(f)显示仅一小部分lto颗粒附着于阴极材料表面。因此,nmc颗粒仅被lto稀疏覆盖。

146.图3显示了干式涂覆有气相lto的nmc(a、b、c)与湿式涂覆有气相lto的nmc(d、e、f)的sem图像的比较。

147.湿式涂覆有气相lto的nmc的背散射图像(d)和ti的edx mapping(e)表明,液体介质中的剪切力不足以完全解聚气相lto团聚物。因此,在阴极颗粒旁边存在大的lto团聚物。nmc颗粒仅被不均匀的lto涂层稀疏覆盖(高分辨率图像f)。

148.具有液体电解质的锂离子电池的电化学测试

149.用于电化学测量的电极是通过在惰性气体气氛下将90重量%nmc与作为粘合剂的5重量%pvdf(solef pvdf 5130)和作为导电添加剂的5重量%super pli(timcal)共混来制备的。n-甲基-2-吡咯烷酮(nmp)用作溶剂。将浆料浇铸在铝箔上,并在空气中在加热板上在120℃下干燥20分钟。然后,将电极片在真空炉中在120℃下干燥2小时。冲压出直径为12mm的圆形电极,利用90psi的压力进行压延,并在真空炉中在120℃下再次干燥12小时以去除任何残留的水和nmp。对于循环测试,将电池在填充氩气的手套箱(glovebox systemtechnik gmbh)中组装为cr2032型纽扣电池(mti corporation)。锂金属(rockwood lithium gmbh)用作阳极材料。celgard 2500用作隔膜。将25μl的lipf6在碳酸亚乙酯和碳酸甲基乙基酯中的1m溶液(50:50wt/wt;sigma-aldrich)用作电解质。用压接机(crimper)(mti)锁定电池。

150.对于电化学评估,在3.0v和4.3v之间进行恒电流循环。对于容量和比电流的计算,仅考虑活性材料的质量。对于循环期间的纽扣半电池,c倍率(c-rate)每四个循环增加一次,从0.1/0.1(充电/放电)开始到0.3/0.3、0.5/0.5、1.0/1.0、1.0/2.0和1.0/4.0c。之后,将电池在0.5/0.5c下循环进行长期稳定性测试。

151.图4显示了lto涂层对循环性能的影响。将干式涂覆有气相lto的nmc的性能与干式涂覆有市售“纳米lto”的nmc和湿式涂覆有气相lto的nmc的性能进行比较。未涂覆的nmc的循环性能显示为参照。从所示图中可以很容易地看出,干式涂覆的气相lto涂层最佳地改善了nmc的稳定性和循环寿命。在所有循环、开始时的倍率测试和长期循环测试中,干式涂覆有气相lto的nmc显示出更高的放电容量。在0.1c下,它还显示出比其他样品更高的初始比放电容量(initial specific discharge capacities)。干式涂覆有市售“纳米lto”的nmc和湿式涂覆有气相lto的nmc的电池显示出明显更差的循环性能。其倍率性能甚至比未涂覆的nmc更差。与未涂覆的nmc相比,仅长期循环性能略有提高,但仍然比干式涂覆有气相lto的nmc的性能差。

152.实施例2

153.在高强度实验室混合器(具有0.5l混合单元的somakon混合器mp-gl)中,首先将nmc粉末与相应量(0.5重量%、1.0重量%和2重量%)的气相lto粉末以500rpm混合1分钟,以均匀混合两种粉末。然后将混合强度增加到2000rpm,持续5分钟,以实现用lto干式涂覆nmc颗粒。nmc颗粒上的lto涂层厚度为约20-200nm。

154.具有固体电解质的锂离子电池的电化学测试

155.以li6ps5cl-nmc-vgcf作为阴极,li6ps5cl作为固体电解质并且li-in箔作为阳极,制备了li6ps5cl-nmc-vgcf||li6ps5cl||li-in全固态锂离子电池(asslib)。电解质层是通过在直径为12mm的聚(醚-醚-酮)模具中手动压缩li6ps5cl粉末获得的。随后,将阴极复合粉末以~380mpa压在颗粒的顶部。复合阴极负载为约15.3mg

×

cm-2

。之后,将li-in箔贴在颗粒的另一侧作为阳极。最后,在电池壳体周围使用外部框架,施加~50mpa的恒定压力。在内部制造(manufactured in house)的(颗粒型)电池壳体中测试全固态电池的电化学性能。在2.0v和3.7v之间(相对于li

/li-in)进行恒电流循环。对于容量和比电流的计算,仅考虑活性材料的质量。在循环期间,c倍率从0.1/0.1(充电/放电)、0.25/0.25、0.5/0.5、1.0/1.0和2.0/2.0开始增加(每种三个循环,直至0.5c,和每种五个循环,从1.0c至2.0c)。之后,将电池在25℃下在0.25/0.25c下循环以进行长期稳定性测试。

156.图5显示了与作为参照的未涂覆的nmc的性能相比,在li6ps5cl-nmc-vgcf||li6ps5cl||li-in asslib中涂覆有0.5重量%、1重量%和2重量%气相lto的nmc在约20个循环内的循环性能。对于所有涂覆的nmc,都实现了显著改善的循环性能。与图6中未涂覆的nmc相比,通过气相lto干式涂覆的nmc在100个循环内显示出更高的放电容量。通过涂覆有1/2重量%的气相lto的涂覆部分的nmc获得最佳性能。

157.对比例3

158.该程序与实施例2的程序相同,不同之处在于使用1.0重量%的alu 65(制造商:evonik industries ag)粉末代替气相lto粉末。

159.对比例4

160.该程序与对比例2的程序相同,不同之处在于使用1.0重量%的alu 130粉末(制造商:evonik industries ag)粉末代替气相lto粉末。

161.实施例3

162.该程序与对比例2的程序相同,不同之处在于使用1.0重量%的纳米结构的lialo2粉末代替气相lto粉末。

163.图7显示了与作为参照的未涂覆的nmc的性能相比,在li6ps5cl-nmc-vgcf||li6ps5cl||li-in asslib中涂覆有1重量%alu 65、alu 130和纳米结构的lialo2粉末的nmc的倍率性能。通过涂覆有1重量%的纳米结构的lialo2粉末的涂覆部分的nmc获得最佳性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。