1.本发明涉及一种收纳工具,更具体地说,它涉及一种容器堆叠结构。

背景技术:

2.使用收纳工具收纳物品时,人们希望在有限的容纳空间内能对物品按照种类或规格分类归置存放,否则物品不分大小、用途混放,极易造成物品寻找、取用的不便。这一问题在工具箱/盒上体现得尤为明显,有时甚至为了找到深埋于工具箱/盒底部所需工具不得不将整个工具箱/盒内所有物品都倾倒而出。虽然有些工具箱/盒通过内部划分腔室形成分类存放工具的区域,但仍然存在某些特殊场景下使用不便的问题。例如,对生产设备某机构进行维修时,该机构中各部件尺寸都较小,拆装时所用工具的规格较小,但由于不同规格工具仍收纳于同一工具箱/盒中,将工具箱/盒中拿到作业现场时仍会将用不到的大规格工具一起携带,增加体力消耗。公开号为cn108698221a的发明于2018年10月23日公开了一种工具箱,包括:基部容器,其具有基部部分并构造成具有界定所述基部容器的顶部开口的直立延伸的侧壁,所述基部和所述侧壁一起界定所述容器的内部;至少两个罩盖,其能够在所述基部容器的顶部开口上方在闭合位置和打开位置之间移位,在所述闭合位置,所述至少两个罩盖共同伸出并覆盖所述顶部开口,在所述打开位置,所述至少两个罩盖中的至少一个罩盖远离所述至少两个罩盖中的至少一个其它罩盖移位,并且至少部分地暴露所述容器的内部以允许进入所述容器的内部,所述至少两个罩盖中的每个罩盖包括自由边缘和配合边缘;至少两个锁定装置,其在所述基部容器的上部部分延伸,每个锁定装置构造成使所述至少两个罩盖中的至少一个在相应的配合边缘处至少相对于所述基部容器锁定。该发明虽然可在罩盖中设置隔室,一定程度上可有助于物品的有序管理,但工具箱已是可搬运的最小收纳单位,该发明并不能将某一具体应用场景下有用和无用的工具进行更清楚的区分收纳。

技术实现要素:

3.现有的收纳工具不便于在限定空间内对收纳物品进行精细分类,影响使用便利性,为克服这一缺陷,本发明提供了一种可方便地进行收纳工具扩容,更精细划分收纳区域,提高使用便利性的容器堆叠结构。

4.本发明的技术方案是:一种容器堆叠结构,包括若干可堆叠的容器,堆叠的容器间通过旋转锁定机构连接,旋转锁定机构连接包括转动槽和可在转动槽内旋转的卡板,转动槽内壁上设有可与卡板两端重叠的唇状卡扣,转动槽和卡板分别设于配合的相邻两个容器上。容器堆叠后,将一个容器上的卡板嵌入相邻容器上的转动槽内并使参与配合的两容器间发生相对转动,使卡板两端与唇状卡扣重叠,这样,在切向上卡板受转动槽内壁阻挡,在垂向上卡板则被唇状卡扣阻挡,因而卡板无法脱离转动槽,通过唇状卡扣和卡板的锁合,两个参与配合的容器间形成可靠的连接。此种结构的旋转锁定机构可赋予容器更多的扩展功能,便于更多容器连接组合使用,可根据需要不断地如搭积木般堆叠连接更多容器,形成容

量更大,分类更细复合收纳装置。

5.作为优选,转动槽内壁上还设有成对的限位挡块,每对限位挡块位置相对且与唇状卡扣间隔分布,限位挡块上设有可与卡板侧缘抵触的限位挡边,卡板与限位挡块相抵时,卡板相对两端的侧缘分别与两个相对的限位挡块上的限位挡边抵触。限位挡块与唇状卡扣的间距设置成等于或略大于卡板宽度,以便卡板与转动槽配合时,卡板侧缘以限位挡边为基准,快速找准卡板在转动槽内的进入位置,从而高效地完成容器间的连接。

6.作为优选,转动槽内壁为圆弧形,卡板包括板体和下凸部,下凸部固定在板体底部,板体各边边缘超出下凸部周面,下凸部周面上设有相对的凸弧面,凸弧面与唇状卡扣自由端端面抵接,板体端部与转动槽内壁抵接。凸弧面与唇状卡扣自由端端面抵接的同时,板体端部也与转动槽内壁抵接,凸弧面对唇状卡扣产生导向作用,转动槽内壁则对板体端部产生导向作用,确保卡板完全在转动槽内转动,参与配合的两容器间相对转动时路径受到准确限定。

7.作为优选,所述容器包括主容器和子容器,子容器小于主容器。参与配合的容器既可以尺寸相同,也可大小搭配,更好地适应不同规格物品的占用空间,减少空间浪费。

8.作为优选,堆叠的相邻容器间还设有定位机构,定位机构与所述旋转锁定机构分处两个配合容器配合面的两端,定位机构包括定位卡板、凸筋和悬空唇片,定位卡板和凸筋分处互相配合的相邻两个容器上,悬空唇片固定于凸筋上,悬空唇片与所述容器表面间具有可容定位卡板嵌入的空隙。旋转锁定机构通过参与配合的两容器间的转动将两容器连接起来,此时两容器只有一个连接点,连接并不稳固。为此可增设定位机构且旋转锁定机构、定位机构均偏置,这样两配合的容器围绕旋转锁定机构转动,另一端到达定位机构时,定位卡板与凸筋、悬空唇片接触或锁合,形成另一个连接点,两点连接使得两配合的容器连接更为稳固。

9.作为优选,凸筋呈弧形,凸筋的外凸侧设有导向弧面,定位卡板包括定位板体和定位卡板下凸部,定位卡板下凸部固定在定位板体底部,定位板体各边边缘超出定位卡板下凸部周面,定位卡板下凸部周面上设有相对的凹弧面,定位板体侧缘与导向弧面相抵,凹弧面与悬空唇片自由端相抵。通过定位板体与导向弧面,以及凹弧面与悬空唇片的配合,凸筋、悬空唇片均对定位卡板形成导向,进一步限定配合的两容器间相对转动的运动路径。定位板体与导向弧面间,或凹弧面与悬空唇片间的配合可以略微过盈,这样增大两容器在定位机构处的配合力,更好地防止脱位,提高两配合的容器间的连接稳固性。

10.作为优选,卡板与定位卡板形状相同。这样卡板与定位卡板可以通用,从而减少部件种类,更方便生产。

11.作为另选,转动槽中心设有转轴,卡板中心设有轴孔,转轴适配插接在轴孔内。此种结构也可确保卡板完全在转动槽内转动,参与配合的两容器间相对转动时路径受到准确限定。

12.作为另选,转动槽中心设有轴孔,卡板中心设有转轴,转轴适配插接在轴孔内。此种结构也可确保卡板完全在转动槽内转动,参与配合的两容器间相对转动时路径受到准确限定。

13.作为优选,转动槽槽底还设有卡扣成型过孔,卡扣成型过孔与唇状卡扣位置对应。正常情况下,唇状卡扣与容器壳体一体成型,这样生产工艺相对而言最为简单。唇状卡扣与

容器壳体大体平行,这样才能防止卡板垂向从唇状卡扣与容器表面的空隙中脱出,由于唇状卡扣与容器表面的位置重叠,采用普通的模具开合模加工方式无法完成容器表面的成型加工,而必须使用带滑块的模具用抽芯加工方式才能生成容器表面。设置与唇状卡扣位置对应的卡扣成型过孔,供模具上对应唇状卡扣的突出型面进退通过,这样在用模具加工容器表面时只需通过正常的开、合模操作即能完成容器表面的成型,而无需使用带滑块的模具,无需抽芯步骤,这样可以不因增加配件和槽而增大生产模具的复杂程度,从而有效控制生产成本。

14.本发明的有益效果是:提高收纳工具使用便利性。本发明中的旋转锁定机构可赋予容器更多的扩展功能,便于更多容器连接组合使用,可根据需要不断地堆叠连接扩容,形成容量更大,分类更细复合收纳装置。

附图说明

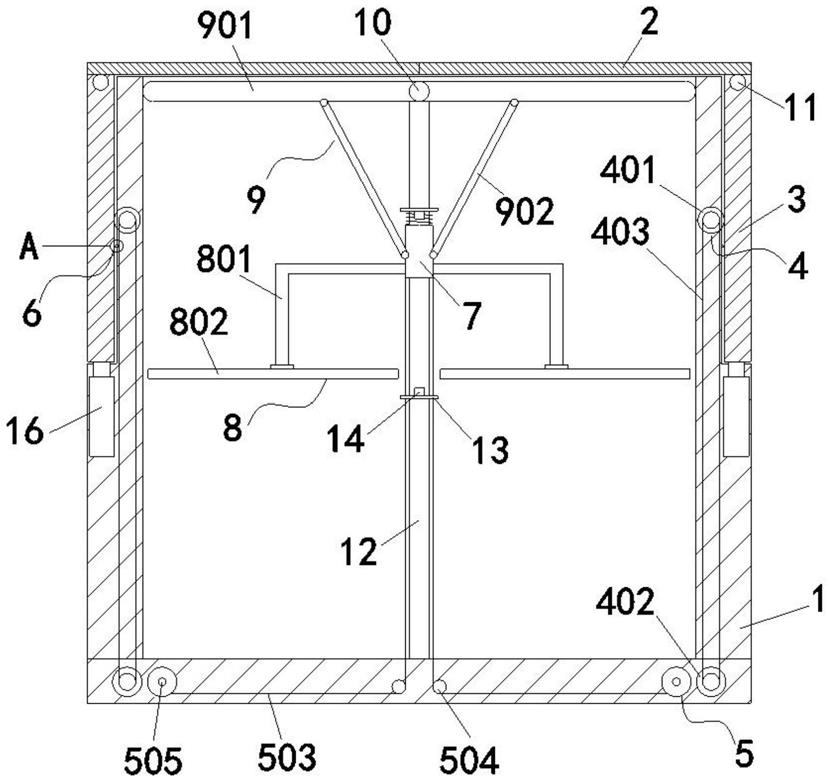

15.图1为本发明的一种结构示意图;图2为本发明的一种拆分结构示意图;图3为本发明中主容器底部的一种结构示意图;图4为本发明中两主容器堆叠并锁合时旋转锁定机构及定位机构的工作状态示意图;图5为本发明中卡板的结构示意图;图6为本发明中卡板另一视角的结构示意图;图7为本发明中定位卡板的结构示意图;图8为本发明在容器堆叠并锁合时子容器上旋转锁定机构的工作状态示意图;图9为本发明中卡板嵌入转动槽时的状态示意图;图10为本发明的另一种结构示意图;图11为本发明中主容器底部的另一种结构示意图;图12为本发明中两主容器堆叠并锁合时旋转锁定机构及定位机构的另一种工作状态示意图。

16.图中,1-主容器,2-子容器,3-转动槽,301-唇状卡扣,302-限位挡块,3021-限位挡边,303-卡扣成型过孔,4-卡板,401-板体,402-下凸部,403-凸弧面,5-定位卡板,501-定位板体,502-定位卡板下凸部,503-凹弧面,6-凸筋,601-导向弧面,7-悬空唇片,8-悬空唇片成型过孔,9-支脚。

具体实施方式

17.下面结合附图具体实施例对本发明作进一步说明。

18.实施例1:如图1至图9所示,一种容器堆叠结构,包括四个具有顶面和底面并可堆叠的容器,容器注塑工具盒。容器包括两个主容器1和两个子容器2,子容器2小于主容器1,子容器2的长度与主容器1的宽度相等。每个容器底部设有支脚9,主容器1和子容器2的顶面上通过螺钉固定有卡板4,主容器1和子容器2的底面设有转动槽3,转动槽3内壁上设有可与卡板4两

端重叠的唇状卡扣301,卡板4可在转动槽3内旋转。转动槽3内壁为圆弧形,转动槽3的槽壁呈一腰圆形环并突出于容器底面,槽壁高度与支脚9高度相等或略小于支脚9高度。参与堆叠配合的相邻两个容器中,在上的容器的转动槽3和在下的容器上的卡板4构成一旋转锁定机构,堆叠接触的两容器间通过旋转锁定机构连接。转动槽3内壁上还设有一对呈梯形的限位挡块302,两限位挡块302位置相对且与唇状卡扣301间隔分布,使转动槽3内的卡板4转动区域成葫芦形,限位挡块302上设有可与卡板4侧缘抵触的限位挡边3021,卡板4与限位挡块302相抵时,卡板4相对两端的侧缘分别与两个相对的限位挡块302上的限位挡边3021抵触。卡板4包括板体401和下凸部402,下凸部402呈近似腰圆形并一体设于板体401底部,卡板4固定在容器表面上时,下凸部402底端与容器表面贴合从而使板体401边缘悬空,板体401各边边缘超出下凸部402周面,下凸部402周面两端设有相对的凸弧面403,凸弧面403与唇状卡扣301自由端端面抵接,板体401端部与转动槽3内壁抵接。各主容器1顶面还设有定位卡板5,定位卡板5与卡板4平行,各主容器1底面还设有凸筋6和悬空唇片7,悬空唇片7一体设于凸筋6上,悬空唇片7与其所在容器底面间具有可容定位卡板5嵌入的空隙。参与堆叠配合的两个主容器1间,在下的主容器1上的定位卡板5与在上的主容器1的凸筋6、悬空唇片7构成一定位机构。主容器1上卡板4、定位卡板5分处于主容器1顶面两端,主容器1上转动槽3、凸筋6也分处于主容器1底面两端,这样所述定位机构与所述旋转锁定机构分处两个配合容器配合面的两端。凸筋6呈弧形,凸筋6的外凸侧设有导向弧面601,定位卡板5包括定位板体501和定位卡板下凸部502,定位卡板下凸部502一体设于定位板体501底部,定位板体501各边边缘超出定位卡板下凸部502周面,定位卡板下凸部502周面两侧设有相对的凹弧面503,定位板体501两侧侧缘与导向弧面601相抵,凹弧面503与悬空唇片7自由端相抵,凹弧面503与悬空唇片7自由端间略微形成过盈配合。卡板4与定位卡板5形状相同。转动槽3槽底还设有卡扣成型过孔303,卡扣成型过孔303与唇状卡扣301位置对应。同样,所述定位机构处的主容器1壳体上也设有悬空唇片成型过孔8,悬空唇片成型过孔与悬空唇片7位置对应。子容器2的转动槽3位于底面中心,子容器2的卡板4位于顶面中心,主容器1与子容器2间不存在所述定位机构,仅通过所述旋转锁定机构连接。

19.两主容器1先堆叠,再将两个子容器2并列堆叠到上面的主容器1顶面。两主容器1堆叠后,将卡板4嵌入转动槽3内,转动任一主容器1,同时稳住另一主容器1,使参与配合的两容器间发生相对转动,卡板4在转动槽3内转动90

°

后,卡板4两端与唇状卡扣301重叠,这样,在切向上卡板4受转动槽3内壁阻挡,在垂向上卡板4则被唇状卡扣301阻挡,因而卡板4无法脱离转动槽3,通过唇状卡扣301和卡板4的锁合,两个参与配合的容器间形成可靠的连接。一个容器一端围绕旋转锁定机构转动,另一端也随着摆动,到达所述定位机构时,定位卡板5与凸筋6、悬空唇片7接触、锁合,凹弧面503与悬空唇片7自由端间的轻微过盈配合可在配合的容器间产生止转阻力,使得两配合的容器形成稳固连接。各容器经过堆叠组合,构成大容量、多分区的收纳装置。

20.实施例2:卡板4通过螺钉固定在主容器1和子容器2的底面,转动槽3设于主容器1和子容器2的顶面。参与配合的相邻两个容器中,在上的容器的卡板4和在下的容器上转动槽3的构成所述的旋转锁定机构。其余同实施例1。

21.实施例3:

如图10至图12所示,容器包括两个主容器1。转动槽3的槽壁由两段相对的弧形段组成,两弧形段之间留有空隙,不设限位挡块。转动槽3中心设有转轴,卡板4中心设有轴孔,转轴适配插接在轴孔内。其余同实施例1。

22.实施例4:转动槽3中心设有轴孔,卡板4中心设有转轴,转轴适配插接在轴孔内。其余同实施例1。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。