1.本发明涉及一种模板辅助连接设备,尤其涉及一种建筑用梁柱模板辅助连接设备。

背景技术:

2.修造建筑物时都需要浇筑梁柱,目前普遍是浇筑方形梁柱,浇筑方形梁柱之前需要先绑扎梁柱钢筋,然后将一块u形梁柱模板和一块方形梁柱模板对接在一起将梁柱钢筋包裹住,接着将u形梁柱模板和方形梁柱模板固定连接在一起,然后将混凝土倒入对接好的梁柱模板内将梁柱钢筋包裹住,待混凝土干燥后将梁柱模板拆卸,从而完成方形梁柱的浇筑。

3.由于建筑场地的局限性以及建筑物高度的局限,所以不便使用大型机械对u形梁柱模板和方形梁柱模板进行对接和连接,从而目前普遍是人工手动对u形梁柱模板和方形梁柱模板进行对接和连接,人工手动对u形梁柱模板和方形梁柱模板进行对接时,先人工手动将u形梁柱模板竖直立起放置在梁柱钢筋的外侧,再人工手动将方形梁柱模板竖直立起与u形梁柱模板紧贴,接着人工手动将u形梁柱模板和方形梁柱模板扶住,防止u形梁柱模板和方形梁柱模板分开,最后用钉子将u形梁柱模板和方形梁柱模板钉接固定在一起,由于u形梁柱模板和方形梁柱模板具有一定的重量,所以需要多人合作一起将u形梁柱模板和方形梁柱模板进行对接,需要多人合作一起将u形梁柱模板和方形梁柱模板扶住以及钉接固定在一起,如此较为不便、对接和连接的效率较为低下,需要较多的劳动力,且劳动强度大。

技术实现要素:

4.基于此,有必要提供一种使用方便、能够提高对接和连接的效率、能够减少劳动强度的建筑用梁柱模板辅助连接设备。

5.本技术提供一种建筑用梁柱模板辅助连接设备,包括有底板、第一安装板、第二安装板、导套、滑块、轴杆、摆动架、挡板、垫板、吸附组件和推气组件,底板设有两个,右侧底板顶部连接有第一安装板,左侧底板顶部连接有第二安装板,第二安装板和第一安装板卡合,第一安装板和第二安装板顶部均前后对称连接有导套,四个导套内均滑动式连接有滑块,前后对应的两个滑块之间均转动式连接有轴杆,轴杆中部连接有摆动架,两个摆动架内侧面均连接有挡板,两个摆动架顶部都均匀间隔的连接有三个垫板,摆动架上设有吸附组件,吸附组件上设有推气组件。

6.优选地,吸附组件包括有连接板、连接管和真空吸盘,两个摆动架内均左右对称连接有连接板,四个连接板上均连接有连接管,四个连接管顶部均连接有真空吸盘,真空吸盘用于吸附梁柱模板,防止梁柱模板从垫板上掉落。

7.优选地,推气组件包括有滑杆和活塞,相邻的两个连接管之间均滑动式连接有滑杆,滑杆后端左右对称连接有活塞,活塞位于连接管内。

8.优选地,还包括有提起组件,第一安装板和轴杆之间设有提起组件,提起组件包括

有导轨、气缸、滑板、轮盘、第一连杆、扭力弹簧、拉伸弹簧、连接块、螺纹杆、螺母和第二连杆,第一安装板顶部左前侧连接有导轨,导轨内左右对称滑动式连接有滑板,第一安装板顶部左前侧安装有气缸,气缸位于导轨的前侧,两个轴杆的前侧均连接有轮盘,两个轴杆的前侧均套有扭力弹簧,扭力弹簧一端与轮盘后侧面连接,扭力弹簧另一端与前侧滑块前侧面连接,两个轮盘前侧面的偏心位置上均铰接连接有第一连杆,第一连杆与相邻的滑板铰接连接,气缸的伸缩杆上连接有连接块,连接块内放置有螺纹杆,螺纹杆前侧通过螺纹连接的方式连接有螺母,螺纹杆后侧前后对称套有第二连杆,第二连杆与相邻的滑板铰接连接,四个滑块与四个导套之间均连接有拉伸弹簧。

9.优选地,还包括有限位组件,第一安装板和第二安装板上均设有限位组件,限位组件包括有安装架、滑动架、双向螺杆、限位板和第一旋钮,第一安装板和第二安装板上均连接有安装架,安装架位于导套的外侧,两个安装架上均转动式连接有双向螺杆,两个双向螺杆上均前后对称通过螺纹连接的方式连接有滑动架,滑动架与安装架滑动式连接,四个滑动架顶部均连接有限位板,两个双向螺杆的前端均连接有第一旋钮。

10.优选地,还包括有放气组件,滑杆、第一安装板和第二安装板之间设有放气组件,放气组件包括有连接杆、固定板和楔形块,两个滑杆前侧均连接有连接杆,第一安装板顶部的左前侧和第二安装板顶部的右前侧均连接有固定板,固定板位于导轨的前侧,固定板上部连接有楔形块,连接杆移动能够与楔形块接触。

11.优选地,还包括有抵住组件,第一安装板和第二安装板底部均设有抵住组件,抵住组件包括有内螺纹套、丝杆、抵住块和第二旋钮,第一安装板底部的左前侧和第二安装板底部的右侧均连接有内螺纹套,两个内螺纹套内均通过螺纹连接的方式连接有丝杆,两个丝杆内端均连接有抵住块,两个丝杆外端均连接有第二旋钮,左侧第二旋钮穿过第二安装板。

12.优选地,限位板的内侧面为斜面,便于放置梁柱模板。

13.与现有技术相比,本发明具有如下优点:1、本发明的真空吸盘能够将u形梁柱模板和方形梁柱模板吸住,防止u形梁柱模板和方形梁柱模板从垫板上掉落,摆动架向上转动能够使u形梁柱模板和方形梁柱模板向上转动至竖直状态,通过挡板能够对u形梁柱模板和方形梁柱模板进行支撑,防止u形梁柱模板和方形梁柱模板向下移动,轴杆向内移动能够使u形梁柱模板和方形梁柱模板相互靠近对接在一起,从而达到了使用方便、能够提高对接和连接的效率、能够减少劳动强度的效果。

14.2、本发明的气缸使连接块向上移动,经过一系列的传动能够先使轴杆转动,轴杆转动带动摆动架向上转动,接着能够使轴杆向内移动使u形梁柱模板和方形梁柱模板相互靠近对接在一起,从而无需人工手动转动摆动架和移动轴杆使u形梁柱模板和方形梁柱对接在一起,进而使用更加方便,能够进一步提高对接和连接的效率、能够进一步减少劳动强度。

15.3、本发明的限位板能够对u形梁柱模板和方形梁柱进行限位以及定位,从而能够防止u形梁柱模板和方形梁柱放歪,进而能够再进一步提高对接和连接的效率。

附图说明

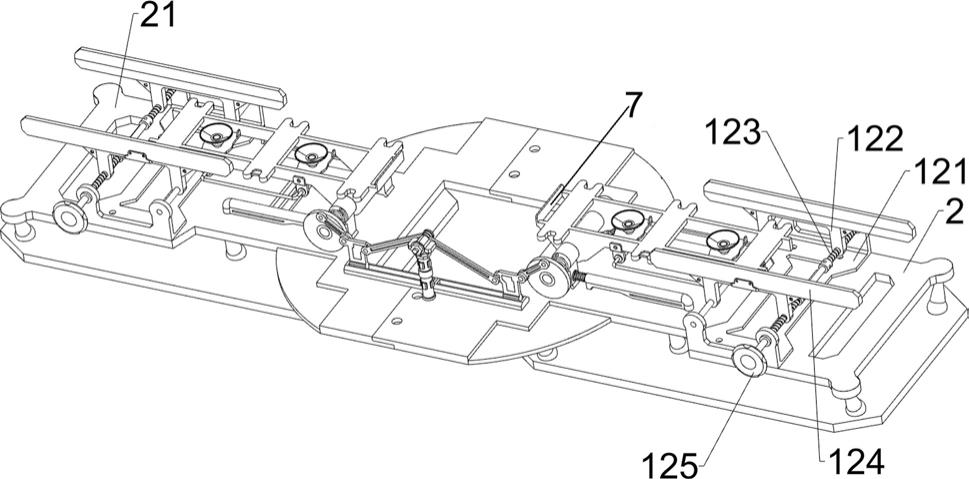

16.图1为本发明的立体结构示意图。

17.图2为本发明的部分的立体结构示意图。

18.图3为本发明吸附组件的立体结构示意图。

19.图4为本发明吸附组件部分零件与推气组件部分零件的连接关系图。

20.图5为本发明推气组件的立体结构示意图。

21.图6为本发明提起组件的立体结构示意图。

22.图7为本发明提起组件部分零件的爆炸图。

23.图8为本发明限位组件与部分零件的立体结构示意图。

24.图9为本发明限位组件的立体结构示意图。

25.图10为本发明放气组件的立体结构示意图。

26.图11为本发明抵住组件的立体结构示意图。

27.附图中的标记为:1-底板,2-第一安装板,21-第二安装板,3-导套,4-滑块,5-轴杆,6-摆动架,7-挡板,8-垫板,9-吸附组件,91-连接板,92-连接管,93-真空吸盘,10-推气组件,101-滑杆,102-活塞,11-提起组件,111-导轨,112-气缸,113-滑板,114-轮盘,115-第一连杆,116-扭力弹簧,117-拉伸弹簧,118-连接块,119-螺纹杆,1191-螺母,1192-第二连杆,12-限位组件,121-安装架,122-滑动架,123-双向螺杆,124-限位板,125-第一旋钮,13-放气组件,131-连接杆,132-固定板,133-楔形块,14-抵住组件,141-内螺纹套,142-丝杆,143-抵住块,144-第二旋钮。

具体实施方式

28.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

29.需要说明的是,本文所使用的术语“内”、“外”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

30.实施例1结合图1-2所示,本技术提供一种建筑用梁柱模板辅助连接设备,包括有底板1、第一安装板2、第二安装板21、导套3、滑块4、轴杆5、摆动架6、挡板7、垫板8、吸附组件9和推气组件10,底板1设有两个,右侧底板1顶部通过螺栓连接的方式连接有第一安装板2,左侧底板1顶部通过螺栓连接的方式连接有第二安装板21,第二安装板21和第一安装板2卡合,第一安装板2和第二安装板21顶部均前后对称连接有导套3,四个导套3内均滑动式连接有滑块4,前后对应的两个滑块4之间均转动式连接有轴杆5,轴杆5中部连接有摆动架6,两个摆动架6内侧面均连接有挡板7,挡板7用于对梁柱模板进行限位,两个摆动架6顶部都均匀间隔的连接有三个垫板8,垫板8为橡胶材质,垫板8用于放置梁柱模板,摆动架6上设有吸附组件9,吸附组件9用于吸附梁柱模板,防止梁柱模板从垫板8上掉落,吸附组件9上设有推气组件10,推气组件10用于驱动吸附组件9将梁柱模板松开。

31.结合图3-5所示,吸附组件9包括有连接板91、连接管92和真空吸盘93,两个摆动架6内均左右对称连接有连接板91,四个连接板91上均连接有连接管92,四个连接管92顶部均连接有真空吸盘93,真空吸盘93用于吸附梁柱模板,防止梁柱模板从垫板8上掉落。

32.结合图4-5所示,推气组件10包括有滑杆101和活塞102,相邻的两个连接管92之间均滑动式连接有滑杆101,滑杆101后端左右对称连接有活塞102,活塞102位于连接管92内。

33.将第一安装板2和第二安装板21放置在梁柱钢筋的外侧,并使第一安装板2位于梁柱钢筋的右侧,使第二安装板21位于梁柱钢筋的左侧,接着向内移动第一安装板2和第二安装板21,从而使第一安装板2和第二安装板21卡接在一起,随后将u形梁柱模板和方形梁柱模板分别放置在左右两侧的垫板8上,u形梁柱模板和方形梁柱模板随之与真空吸盘93接触,接着向下按压u形梁柱模板和方形梁柱模板,将真空吸盘93内的空气推入连接管92内,从而真空吸盘93能够将u形梁柱模板和方形梁柱模板吸住,防止u形梁柱模板和方形梁柱模板从垫板8上掉落,连接管92内的气体随之推动活塞102向前移动,活塞102向前移动带动滑杆101向前移动;接着向上转动两个摆动架6,摆动架6随之带动挡板7、垫板8、连接板91、连接管92、真空吸盘93、滑杆101和活塞102向上转动,从而能够使u形梁柱模板和方形梁柱模板向上转动至竖直状态,通过挡板7能够对u形梁柱模板和方形梁柱模板进行支撑,防止u形梁柱模板和方形梁柱模板向下移动。当u形梁柱模板和方形梁柱模板向上转动至竖直状态后,人工手动向内移动轴杆5,轴杆5向内移动带动滑块4和摆动架6向内移动,从而能够使u形梁柱模板和方形梁柱模板相互靠近对接在一起,u形梁柱模板和方形梁柱模板对接在一起后,停止向内移动轴杆5,然后用钉子将u形梁柱模板和方形梁柱模板钉接固定在一起;u形梁柱模板和方形梁柱固定在一起后,人工手动向后推动滑杆101从而使活塞102向后移动,活塞102向后移动将连接管92内的气体推入真空吸盘93内,从而使真空吸盘93将u形梁柱模板和方形梁柱松开,随后使轴杆5向外移动复位,滑块4和摆动架6随之向外移动复位,然后再使第一安装板2和第二安装板21向外移动相互分离,接着将第一安装板2和第二安装板21放置在下一个梁柱钢筋的外侧,重复上述操作,能够重复进行梁柱模板的对接工作。

34.实施例2在实施例1的基础之上,结合图1、图6和图7所示,还包括有提起组件11,第一安装板2和轴杆5之间设有提起组件11,提起组件11用于驱动摆动架6转动使两个梁柱模板对接在一起,提起组件11包括有导轨111、气缸112、滑板113、轮盘114、第一连杆115、扭力弹簧116、拉伸弹簧117、连接块118、螺纹杆119、螺母1191和第二连杆1192,第一安装板2顶部左前侧通过螺栓连接的方式连接有导轨111,导轨111内左右对称滑动式连接有滑板113,第一安装板2顶部左前侧通过螺栓连接的方式安装有气缸112,气缸112位于导轨111的前侧,两个轴杆5的前侧均连接有轮盘114,两个轴杆5的前侧均套有扭力弹簧116,扭力弹簧116一端与轮盘114后侧面连接,扭力弹簧116另一端与前侧滑块4前侧面连接,两个轮盘114前侧面的偏心位置上均铰接连接有第一连杆115,第一连杆115与相邻的滑板113铰接连接,气缸112的伸缩杆上连接有连接块118,连接块118内放置有螺纹杆119,螺纹杆119前侧通过螺纹连接的方式连接有螺母1191,螺纹杆119后侧前后对称套有第二连杆1192,第二连杆1192与相邻的滑板113铰接连接,四个滑块4与四个导套3之间均连接有拉伸弹簧117。

35.初始时,螺纹杆119不插在连接块118内,当第一安装板2和第二安装板21卡接在一起后,将螺纹杆119穿过两个第二连杆1192插入连接块118内,接着将螺母1191套在螺纹杆119上并拧紧,如此能够将螺纹杆119固定在连接块118内,当要将u形梁柱模板和方形梁柱对接在一起时,启动气缸112的伸缩杆伸长使连接块118向上移动,连接块118向上移动带动螺纹杆119向上移动,螺纹杆119向上移动通过两个第二连杆1192拉动两个滑板113向内移

动,滑板113向内移动通过第一连杆115拉动轮盘114转动,扭力弹簧116随之压缩,轮盘114转动带动轴杆5转动,轴杆5转动带动摆动架6向上转动;当滑板113向内移动至使第一连杆115处于水平状态后,滑板113继续向内移动通过第一连杆115拉动轮盘114向内移动,轮盘114向内移动带动轴杆5向内移动,轴杆5向内移动带动滑块4和摆动架6向内移动,拉伸弹簧117随之拉伸,从而能够使u形梁柱模板和方形梁柱模板相互靠近对接在一起,u形梁柱模板和方形梁柱模板对接在一起后,关闭气缸112。当真空吸盘93将u形梁柱模板和方形梁柱松开后,启动气缸112的伸缩杆缩短使连接块118向下移动复位,如此能够使两个滑板113向外移动复位,滑板113向外移动通过第一连杆115先推动轮盘114向外移动复位,轮盘114向外移动复位带动轴杆5向外移动复位,滑块4和摆动架6随之向外移动复位,拉伸弹簧117随之恢复原状,当轴杆5向外移动复位后,滑板113继续向外移动通过第一连杆115使轮盘114反向转动复位,扭力弹簧116随之恢复原状,轮盘114反向转动复位带动轴杆5反向转动复位,从而能够使摆动架6向下转动复位,当摆动架6向下转动复位后,关闭气缸112,如此无需人工手动转动摆动架6和移动轴杆5使u形梁柱模板和方形梁柱对接在一起,从而使用更加方便,能够进一步提高对接和连接的效率、能够进一步减少劳动强度。当要使第一安装板2和第二安装板21向外移动相互分离时,先将螺母1191从螺纹杆119上拧下,接着将螺纹杆119从连接块118和第二连杆1192内抽出即可。

36.实施例3在实施例2的基础之上,结合图1、图8和图9所示,还包括有限位组件12,第一安装板2和第二安装板21上均设有限位组件12,限位组件12用于对梁柱模板进行限位,防止梁柱模板放置在垫板8上时歪斜,限位组件12包括有安装架121、滑动架122、双向螺杆123、限位板124和第一旋钮125,第一安装板2和第二安装板21上均通过螺栓连接的方式连接有安装架121,安装架121位于导套3的外侧,两个安装架121上均通过轴承连接有双向螺杆123,两个双向螺杆123上均前后对称通过螺纹连接的方式连接有滑动架122,滑动架122与安装架121滑动式连接,四个滑动架122顶部均通过螺钉连接的方式连接有限位板124,限位板124用于对梁柱模板进行限位,防止梁柱模板放置在垫板8上时歪斜,限位板124的内侧面为斜面,便于放置梁柱模板,两个双向螺杆123的前端均通过焊接连接的方式连接有第一旋钮125。

37.可根据u形梁柱模板和方形梁柱的大小对前后对应的两个限位板124的位置进行调节,当要调节限位板124的位置时,转动或是反向转动第一旋钮125,如此能够使双向螺杆123转动或是反向转动,双向螺杆123转动或是反向转动能够使前后对应的两个滑动架122相互靠近或是相互分离,从而能够使前后对应的两个限位板124相互靠近或是相互分离,当限位板124的位置调节完成后,停止转动或是反向转动第一旋钮125即可,可将u形梁柱模板和方形梁柱放入前后对应的两个限位板124之间,通过限位板124能够对u形梁柱模板和方形梁柱进行限位以及定位,从而能够防止u形梁柱模板和方形梁柱放歪,进而能够再进一步提高对接和连接的效率。

38.实施例4在实施例3的基础之上,结合图1和图10所示,还包括有放气组件13,滑杆101、第一安装板2和第二安装板21之间设有放气组件13,放气组件13用于驱动推气组件10使吸附组件9将梁柱模板松开,放气组件13包括有连接杆131、固定板132和楔形块133,两个滑杆101

前侧均连接有连接杆131,第一安装板2顶部的左前侧和第二安装板21顶部的右前侧均通过焊接连接的方式连接有固定板132,固定板132位于导轨111的前侧,固定板132上部通过焊接连接的方式连接有楔形块133,连接杆131移动能够与楔形块133接触。

39.滑杆101向上转动至竖直状态能够带动连接杆131向上转动至竖直状态,当滑杆101向内移动时带动连接杆131向内移动,连接杆131向内移动后与楔形块133接触,在楔形块133的挤压下使连接杆131向后移动,连接杆131向后移动推动滑杆101向后移动,滑杆101向后使活塞102向后移动,从而使真空吸盘93将u形梁柱模板和方形梁柱松开,无需人工手动推动滑杆101向后移动,能够再进一步减少劳动强度。

40.实施例5在实施例4的基础之上,如图1和图11所示,还包括有抵住组件14,第一安装板2和第二安装板21底部均设有抵住组件14,抵住组件14用于对本装置进行定位,抵住组件14包括有内螺纹套141、丝杆142、抵住块143和第二旋钮144,第一安装板2底部的左前侧和第二安装板21底部的右侧均通过焊接连接的方式连接有内螺纹套141,两个内螺纹套141内均通过螺纹连接的方式连接有丝杆142,两个丝杆142内端均通过焊接连接的方式连接有抵住块143,两个丝杆142外端均通过焊接连接的方式连接有第二旋钮144,左侧第二旋钮144穿过第二安装板21。

41.可根据梁柱钢筋下侧的水泥柱的大小对抵住块143的位置进行调节,当要调节抵住块143的位置时,转动或是反向转动第二旋钮144,从而使丝杆142转动或是反向转动,丝杆142随之向内或是向外移动,从而能够使抵住块143向内或是向外移动,抵住块143的位置调节好后,停止转动或是反向转动第二旋钮144,当第一安装板2和第二安装板21放置在梁柱钢筋的外侧并卡接在一起后,抵住块143随之与梁柱钢筋下侧的水泥柱接触,如此能够使u形梁柱模板和方形梁柱居中对齐梁柱钢筋。

42.以上所述实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。