1.本发明涉及硅胶卷材检重技术领域,更具体地涉及一种硅胶卷材检重设备及检重方法。

背景技术:

2.随着硅胶行业的不断发展创新,市场上也越来越多的使用到硅胶卷材、硅胶卷材具有较好的耐磨性、弹性、耐破坏度、撕裂强度、拉伸强度、硬度和定伸应力,因此,硅胶卷材广泛应用在各个行业。

3.传统的硅胶生产流程在生产不同规格的硅胶卷材后,通过人工称重计数来进行硅胶卷材的检重,人工称重容易出现误差与纰漏,自动化水平较低,影响生产效率,人工搬运和称重还增加大量的劳动成本,因此,自动化的检重是目前发展的必然趋势,因此本发明提出一种硅胶卷材检重设备及检重方法解决上述背景技术中提出的问题。

技术实现要素:

4.为解决上述背景技术中提出的问题,本发明的目的在于提供一种硅胶卷材检重设备及检重方法,其优点在于操作方便快捷,自动化程度高,降低误差与人工劳动成本,提高生产效率。

5.为实现上述目的,本发明提供如下技术方案:

6.一种硅胶卷材检重设备,包括机架、前端输送段、辅助缓冲段、检重段、控制段、剔除段与后端合格品输送段,所述前端输送段、辅助缓冲段、检重段、剔除段与后端合格品输送段由左至右依次安装在机架的顶部,所述控制段安装在机架的顶部且位于辅助缓冲段与检重段的背面;

7.所述前端输送段包括安装在机架顶部的前端输送辊组,所述前端输送辊组用于硅胶卷材向检重段的输送;

8.所述辅助缓冲段包括安装在机架顶部的缓冲输送带,所述缓冲输送带用于对硅胶卷材由前端输送辊组传输至检重段的过程进行缓冲;

9.所述检重段包括有称重器与称重传送带,所述称重器安装在机架的顶部且位于缓冲输送带的右侧,所述称重传送带安装在称重器的顶部;

10.所述控制段包括有安装在机架顶部的控制柜,所述控制柜的正面安装有位于前端输送辊组与缓冲输送带之间的光电管,所述控制段用于设备的控制以及检重数据的计算和显示;

11.所述剔除段包括有剔除输送辊组,所述剔除输送辊组包括有安装在机架顶部的连接架,所述连接架的内侧安装有辊筒,所述剔除段用于剔除检重不合格的硅胶卷材;

12.所述后端合格品输送段包括安装在机架顶部的后端输送辊组,所述后端输送辊组用于检重合格的硅胶卷材的输送;

13.所述称重器与光电管的输出端均与控制柜的输入端电连接,所述控制柜的输出端

分别与前端输送辊组、缓冲输送带、称重传送带、辊筒、后端输送辊组的输入端电连接。

14.作为本发明再进一步的方案:连接架的正面固定安装有与控制柜电连接的驱动气缸,所述驱动气缸的活塞端延伸至连接架的内侧且固定连接有连接板,所述辊筒的顶部设置有推板,所述推板与连接板之间固定连接有等距离排列的连接杆。

15.作为本发明再进一步的方案:所述连接架的正面与背面均固定连接有导料板,所述机架的正面与背面均设置有集料箱,所述导料板远离连接架的一侧位于集料箱开口的顶部。

16.作为本发明再进一步的方案:所述前端输送辊组、缓冲输送带、称重传送带、辊筒与后端输送辊组的顶部位于同一水平线上。

17.作为本发明再进一步的方案:所述缓冲输送带与称重传送带的输送速度相同。

18.作为本发明再进一步的方案:所述称重器的传感器为电阻式传感器,所述电阻式传感器通过电阻值变化判定硅胶卷材的重量值。

19.作为本发明再进一步的方案:所述机架的顶部固定连接有挡风罩,所述称重器与称重传送带位于挡风罩的内部,所述挡风罩为透明材料构件。

20.作为本发明再进一步的方案:所述机架的顶部固定连接有若干挡板,所述挡板位于前端输送辊组、缓冲输送带、与后端输送辊组的正面与背面,所述挡板均为透明材料构件。

21.作为本发明再进一步的方案:所述控制柜还包括有kcu2504a为扩展的i/o输入输出端口与kcu2505a是标准的串口输出端口。

22.本发明的有益效果:根据生产硅胶卷材的规格设置称重器的检重合格范围,硅胶卷材从加工区输送至前端输送辊组上,随后经过缓冲输送带的缓冲将硅胶卷材传输至称重传送带上,通过称重器检测硅胶卷材的重量值并传输至控制柜,判定硅胶卷材的重量是否合格,合格产品通过辊筒与后端输送辊组进行输送,不合格产品通过控制柜控制驱动气缸带动连接板移动,使推板将不合格的硅胶卷材推出并落入集料箱内进行收集,代替了人工称重计数的方式,降低误差与劳动成本,可自动剔除重量不合格产品,提高自动化水平与生产效率。

23.作为本发明再进一步的方案:所述的一种硅胶卷材检重设备及检重方法,该使用方法包括以下步骤:

24.步骤(a)是对设备安装与调试的操作,其步骤包括:

25.(aa)安装时选择远离振源并避开温湿度变化较大的场所;

26.(ab)将前端输送段、辅助缓冲段、检重段、剔除段与后端合格品输送段由左至右依次安装在机架的顶部,前端输送辊组对准硅胶卷材加工区输送面的高度,保证前端输送辊组、缓冲输送带、称重传送带、辊筒与后端输送辊组之间留有间隙且顶部位于同一水平线上,通过导线进行各设备之间的连接,并通电测试;

27.(ac)安装挡风罩与挡板,挡板防止硅胶卷材输送过程掉落,挡风罩减弱风对检重的影响,随后清扫称重器与称重传送带的周围,零点调整;

28.(ad)确认称重器检重的灵敏度,设定检重范围,随后取重量标准的硅胶卷材由设备进行检重20次,确认测量精度;

29.步骤(b)是对于硅胶卷材进行自动检重的操作,其步骤包括:

30.(ba)硅胶卷材成品后输送至前端输送辊组,通过前端输送辊组向缓冲输送带传输后,缓冲输送带位于前端输送辊组与称重传送带之间,缓冲输送带将硅胶卷材输送速度降低至与称重传送带相同,对硅胶卷材的速度进行缓冲,达到平稳检重的目的;

31.(bb)硅胶卷材由缓冲输送带输送至称重传送带上,在此过程中光电管检测硅胶卷材,经过一定的时间后进行计量与判定,硅胶卷材在称重传送带上输送,导致称重器的电阻值变化检测硅胶卷材的重量值,重量值传输至控制柜,判定硅胶卷材的重量是否合格;

32.步骤(c)是对于硅胶卷材重量合格的输送与不合格的剔除操作,其步骤包括:

33.(ca)经检重后的硅胶卷材由称重传送带输送至辊筒,重量合格的硅胶卷材由辊筒输送至后端输送辊组完成成品;

34.(cb)检测重量为不合格的硅胶卷材输送至辊筒时,通过控制柜发出指令控制驱动气缸收缩,驱动气缸带动连接板移动,通过连接杆的作用使推板跟随连接板移动将检重不合格的硅胶卷材推出辊筒的顶部,并由导料板滑落至集料箱的内部进行收集,完成不合格品的剔除。

35.与现有技术相比,本发明的使用方法的有益效果是:这种操作只需一次安装,并在每次检重前进行调试,调试后即可进行检重,操作方便快捷,检重与不合格产品的剔除不需要人工操作,具有高度自动化,可应用于大批量硅胶卷材生产过程中的检重,大大提高了生产效率。

附图说明

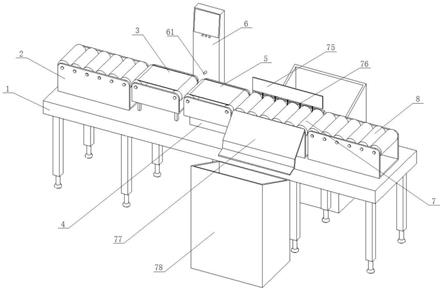

36.图1为本发明的结构示意图;

37.图2为本发明的俯视结构示意图;

38.图3为本发明的剔除输送辊组部分剖视结构示意图;

39.图4为本发明的挡风罩与挡板安装后结构示意图。

40.图中:1、机架;2、前端输送辊组;3、缓冲输送带;4、称重器;5、称重传送带;6、控制柜;61、光电管;7、剔除输送辊组;71、连接架;72、辊筒;73、驱动气缸;74、连接板;75、推板;76、连接杆;77、导料板;78、集料箱;8、后端输送辊组;9、挡风罩;10、挡板。

具体实施方式

41.以下结合附图对本发明作进一步详细说明

42.请参阅图1~4,一种硅胶卷材检重设备,包括机架1、前端输送段、辅助缓冲段、检重段、控制段、剔除段与后端合格品输送段,前端输送段、辅助缓冲段、检重段、剔除段与后端合格品输送段由左至右依次安装在机架1的顶部,控制段安装在机架1的顶部且位于辅助缓冲段与检重段的背面;

43.前端输送段包括安装在机架1顶部的前端输送辊组2,前端输送辊组2用于硅胶卷材向检重段的输送;

44.辅助缓冲段包括安装在机架1顶部的缓冲输送带3,缓冲输送带3用于对硅胶卷材由前端输送辊组2传输至检重段的过程进行缓冲;

45.检重段包括有称重器4与称重传送带5,称重器4安装在机架1的顶部且位于缓冲输送带3的右侧,称重传送带5安装在称重器4的顶部;

46.控制段包括有安装在机架1顶部的控制柜6,控制柜6的正面安装有位于前端输送辊组2与缓冲输送带3之间的光电管61,控制段用于设备的控制以及检重数据的计算和显示;

47.剔除段包括有剔除输送辊组7,剔除输送辊组7包括有安装在机架1顶部的连接架71,连接架71的内侧安装有辊筒72,剔除段用于剔除检重不合格的硅胶卷材;

48.后端合格品输送段包括安装在机架1顶部的后端输送辊组8,后端输送辊组8用于检重合格的硅胶卷材的输送;

49.称重器4与光电管61的输出端均与控制柜6的输入端电连接,控制柜6的输出端分别与前端输送辊组2、缓冲输送带3、称重传送带5、辊筒72、后端输送辊组8的输入端电连接。

50.在图3中,连接架71的正面固定安装有与控制柜6电连接的驱动气缸73,驱动气缸73的活塞端延伸至连接架71的内侧且固定连接有连接板74,辊筒72的顶部设置有推板75,推板75与连接板74之间固定连接有等距离排列的连接杆76;驱动气缸73带动连接板74移动,通过连接杆76的作用使推板75跟随连接板74移动将检重不合格的硅胶卷材推出辊筒72的顶部,进行不合格品的剔除。

51.在图3中,连接架71的正面与背面均固定连接有导料板77,机架1的正面与背面均设置有集料箱78,导料板77远离连接架71的一侧位于集料箱78开口的顶部;检重不合格的硅胶卷材推出辊筒72的顶部后,由导料板77滑落至集料箱78的内部进行收集。

52.进一步的,前端输送辊组2、缓冲输送带3、称重传送带5、辊筒72与后端输送辊组8的顶部位于同一水平线上;保证硅胶卷材的平稳输送与检重,避免高低不平出现硅胶卷材堆积的问题。

53.进一步的,缓冲输送带3与称重传送带5的输送速度相同;为了稳定的检重。

54.进一步的,称重器4的传感器为电阻式传感器,电阻式传感器通过电阻值变化判定硅胶卷材的重量值。

55.在图4中,机架1的顶部固定连接有挡风罩9,称重器4与称重传送带5位于挡风罩9的内部,挡风罩9为透明材料构件;通过挡风罩9减弱风对检重的影响,提高检重的精确的。

56.在图4中,机架1的顶部固定连接有若干挡板10,挡板10位于前端输送辊组2、缓冲输送带3、与后端输送辊组8的正面与背面,挡板10均为透明材料构件;通过挡板10防止硅胶卷材输送过程掉落。

57.进一步的,控制柜6还包括有kcu2504a为扩展的i/o输入输出端口与kcu2505a是标准的串口输出端口;kcu2504a为扩展的i/o输入输出端口可连接报警信号等,kcu2505a是标准的串口输出端口可连接后端设备,例如pc、plc、打印机等。

58.本发明的有益效果:根据生产硅胶卷材的规格设置称重器4的检重合格范围,硅胶卷材从加工区输送至前端输送辊组2上,随后经过缓冲输送带3的缓冲将硅胶卷材传输至称重传送带5上,通过称重器4检测硅胶卷材的重量值并传输至控制柜6,判定硅胶卷材的重量是否合格,合格产品通过辊筒72与后端输送辊组8进行输送,不合格产品通过控制柜6控制驱动气缸73带动连接板74移动,使推板75将不合格的硅胶卷材推出并落入集料箱78内进行收集,代替了人工称重计数的方式,降低误差与劳动成本,可自动剔除重量不合格产品,提高自动化水平与生产效率。

59.作为本发明再进一步的方案:的一种硅胶卷材检重设备及检重方法,该使用方法

包括以下步骤:

60.步骤(a)是对设备安装与调试的操作,其步骤包括:

61.(aa)安装时选择远离振源并避开温湿度变化较大的场所;

62.(ab)将前端输送段、辅助缓冲段、检重段、剔除段与后端合格品输送段由左至右依次安装在机架1的顶部,前端输送辊组2对准硅胶卷材加工区输送面的高度,保证前端输送辊组2、缓冲输送带3、称重传送带5、辊筒72与后端输送辊组8之间留有间隙且顶部位于同一水平线上,通过导线进行各设备之间的连接,并通电测试;

63.(ac)安装挡风罩9与挡板10,挡板10防止硅胶卷材输送过程掉落,挡风罩9减弱风对检重的影响,随后清扫称重器4与称重传送带5的周围,零点调整;

64.(ad)确认称重器4检重的灵敏度,设定检重范围,随后取重量标准的硅胶卷材由设备进行检重20次,确认测量精度;

65.步骤(b)是对于硅胶卷材进行自动检重的操作,其步骤包括:

66.(ba)硅胶卷材加工区输送至前端输送辊组2,通过前端输送辊组2向缓冲输送带3传输后,缓冲输送带3位于前端输送辊组2与称重传送带5之间,缓冲输送带3将硅胶卷材输送速度降低至与称重传送带5相同,对硅胶卷材的速度进行缓冲,达到平稳检重的目的;

67.(bb)硅胶卷材由缓冲输送带3输送至称重传送带5上,在此过程中光电管61检测硅胶卷材,经过一定的时间后进行计量与判定,硅胶卷材在称重传送带5上输送,导致称重器4的电阻值变化检测硅胶卷材的重量值,重量值传输至控制柜6,判定硅胶卷材的重量是否合格;

68.步骤(c)是对于硅胶卷材重量合格的输送与不合格的剔除操作,其步骤包括:

69.(ca)经检重后的硅胶卷材由称重传送带5输送至辊筒72,重量合格的硅胶卷材由辊筒72输送至后端输送辊组8完成成品;

70.(cb)检测重量为不合格的硅胶卷材输送至辊筒72时,通过控制柜6发出指令控制驱动气缸73收缩,驱动气缸73带动连接板74移动,通过连接杆76的作用使推板75跟随连接板74移动将检重不合格的硅胶卷材推出辊筒72的顶部,并由导料板77滑落至集料箱78的内部进行收集,完成不合格品的剔除。

71.与现有技术相比,本发明的使用方法的有益效果是:这种操作只需一次安装,并在每次检重前进行调试,调试后即可进行检重,操作方便快捷,检重与不合格产品的剔除不需要人工操作,具有高度自动化,可应用于大批量硅胶卷材生产过程中的检重,大大提高了生产效率。

72.以上的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。