1.本实用新型涉及盾构机尾刷技术领域,特别是指一种新型盾构机尾刷。

背景技术:

2.盾尾密封和主轴密封、铰接密封是盾构机的三大密封,盾尾密封是盾构机重要密封之一。盾尾密封装置的主要构件之一就尾刷,尾刷的结构及性能的高低对盾尾密封性能有直接影响。目前,盾尾出现漏浆漏液等现象主要是由于尾刷损坏失效导致的。出现漏浆漏液时,必须及时封堵并更换尾刷。尾刷更换通常采用液氮冷冻或者工业盐水冷冻或者其他工法支护帷幕,更换过程复杂,风险较大,周期较长,费工误时,影响隧道开挖工期。特别对于大埋深、超大径、高承压泥水盾构而言,风险极大,一旦操作不慎,有可能导致隧道灌水,严重的可能会导致机毁人亡,甚至隧道废弃。

3.尾刷失效的原因很多,总的来说有两类,一类是尾刷结构设计的缺陷,导致尾刷密封性能和可靠性能有限;另一类是隧道施工中,操作不当,控制不利导致尾刷损坏失效。

4.通过研究发现,盾构机尾刷密封失效的具体因素有如下几种:

①

盾构机掘进时姿态控制不合理,在施工过程中出现左右偏转或者在遇到地层上下硬度不一致时,盾构头部下沉或上升或者停机时间过长,整体下沉,这些行为将使盾构机偏离轴线,导致盾尾间隙过小,致使尾刷保护钢板发生弹塑变形,护板与管片出现间隙,泥浆砾石颗粒易进入钢丝束,磨损加剧,最终导致密封能力下降。

②

在隧道转弯标段,盾构机调头过急,尾刷与盾尾间隙较小,尾刷过度挤压发生弹塑变形,致使密封能力下降。

③

在施工过程中,注脂压力或者注浆压力过大,密封腔的压力超出了护板的承压能力,致使护板与管片接触处发生上翘,减小了接触面积,密封能力下降,油脂的损耗量也将加剧;另外,上翘也易导致泥浆等杂物进入油脂腔,致使密封能力下降。

④

由于传统护板与管片接触是线面接触,受压后变成局部面面接触,边缘易翘起,出现微小间隙,影响密封性能,也会导致油脂损耗量增加。

⑤

尾刷与尾刷搭接,折弯处存在缝隙,缝隙处的油脂易被高压击穿,降低了尾刷的最大承压能力。

⑥

焊接工艺、材料属性、盾体后退等其他因素也会影响尾刷密封性能。简而言之传统尾刷存在密封能力有限、油脂损耗大、特殊工况下易失效和不能满足高承压大泥水盾构密封需要等问题。

技术实现要素:

5.针对上述背景技术中的不足,本实用新型提出一种新型盾构机尾刷,用以解决上述技术问题。

6.本实用新型的技术方案是这样实现的:一种新型盾构机尾刷,包括固定腔座、护板和钢丝刷结构件,所述护板的顶部、钢丝刷结构件的顶部固定在固定腔座内,钢丝刷结构件位于护板之间,护板上设有搭接密封机构。

7.进一步,所述固定腔座包括底板和l型的顶板,顶板和底板焊接成ㄈ型腔座,护板的顶部、钢丝刷结构件的顶部插接在ㄈ型腔座内且通过铆钉固定。

8.进一步,所述护板包括顶护板和底护板,钢丝刷结构件位于顶护板和底护板之间;

所述搭接密封机构包括顶部搭接组件和尾部搭接密封组件,顶部搭接组件位于顶护板和底护板与固定腔座连接处,用于相邻顶护板及底护板之间的搭接密封。尾部搭接密封组件位于底护板尾部,用于相邻底护板之间尾部的搭接密封。

9.进一步,所述顶护板包括叠放设置的顶外护板和顶内护板,顶外护板的外侧壁上设有加强凸条,顶外护板的两侧设有第一折弯翼板,顶外护板的尾部设有尾部搭接密封组件。优选地,所述尾部搭接密封组件包括橡胶条,橡胶条的上端面设有圆弧凹槽,橡胶条的下端面为斜面设计,橡胶条外壁的一侧设有搭接块、另一侧设有搭接槽。

10.优选地,所述底护板包括叠放设置的底外护板和底内护板,底外护板的外侧壁上设有加强凸条,底内护板的两侧设有第二折弯翼板。其中,所述顶部搭接组件包括顶塞板和底塞板,顶塞板位于顶外护板与固定腔座连接处,底塞板位于底外护板与固定腔座连接处,顶塞板伸出顶外护板的部分及底塞板伸出底外护板的部分设有用于涂覆油脂的绒布。所述底外护板的尾部及底内护板的尾部均设有虎口。在盾构掘进中,护板不断承受泥浆压力和注脂压力,盾尾不断前进,油脂也不断黏附在管片上,护板虎口连续性地布油并将黏附在管片上多余的油脂刮掉,橡胶圆环依靠护板自身的弹力及油脂、泥浆的压力紧紧贴附在管片表面,减少了外界杂物侵入尾刷,尾刷护板搭接处通过塞板增加了密封性。

11.优选地,所述钢丝刷结构件包括钢丝束和至少两个复合钢丝网,钢丝束位于相邻两个复合钢丝网之间;每个复合钢丝网包括两层叠放的钢丝网板。具体地选择是顶护板和底护板之间设有三个复合钢丝网和两层钢丝束。

12.本实用新型设计有塞板,有效地解决了尾刷搭接处存在缝隙的问题;塞板内侧设计有黏附绒布并涂覆油脂,相对传统尾刷而言增加了缝隙处油脂膜耐高压击穿的能力,使尾刷能够适应高承压工况环境。每两层钢丝网叠加在一起,使每双层钢丝网的缝隙相对较小,增加了油脂膜的耐高压击穿能力,使尾刷能够适应高承压工况环境。护板的尾部设计有虎口,增加了护板与管片的贴合性,消除了传统护板承压后边缘翘起的缝隙,有效地阻止泥浆等杂物进入钢丝束;在一定程度上也减少了管片上黏附的油脂,减少了油脂的消耗;虎口还具有布油等作用,减少了钢丝网、钢丝束和橡胶条的摩擦磨损;护板的两侧设计有折弯翼板,提高了尾刷护板间的搭接质量。顶外护板和底外护板外侧均设计有冲压的加强凸条,提高了护板承受注浆压力和注脂压力的能力;顶外护板的尾部设计有橡胶条,在盾尾形成一个橡胶圆环,利用油脂腔或者泥浆腔的压力将其紧压在管片上;橡胶条设计有斜面,可以防止橡胶条被泥浆或者砂浆的冲击力抬起,离开管片,确保使其发挥密封能力。本实用新型的设计依托现有尾刷的缺陷,针对尾刷失效的具体因素进行了尾刷的结构改进,提高了尾刷的综合性能。无论是承压能力还是使用寿命和可靠性都得到了提高,极大地降低了尾刷失效的概率,特别是对长距离隧道等地下工程而言,降低了尾刷更换的频率,不仅仅是节约了尾刷应用投入的成本,而是极大地提高了隧道施工的安全性,减少了尾刷更换过程的风险,节约了尾刷更换过程的一系列投入,为隧道正常掘进提供强有力的保障。

附图说明

13.为了更清楚地说明本实用新型实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附

图。

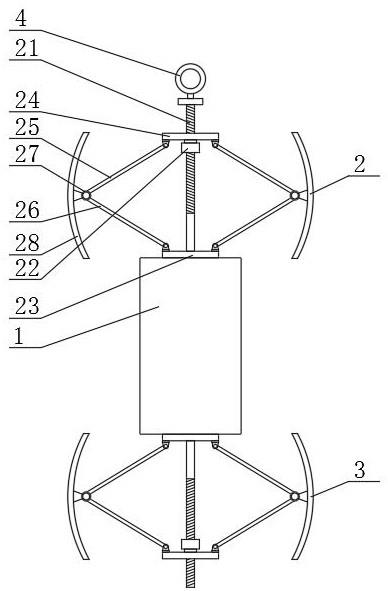

14.图1为本实用新型整体结构三维结构示意图。

15.图2为本实用新型整体结构轴侧示意图。

16.图3为本实用新型拆除部分部件的三维结构示意图。

17.图4为图3上部视向的三维结构示意图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.如图1所示,实施例1,一种新型盾构机尾刷,包括固定腔座100、护板200和钢丝刷结构件300,护板200和钢丝刷结构件300为钝角弯折的结构体,护板200的顶部、钢丝刷结构件300的顶部固定在固定腔座100内,钢丝刷结构件300位于护板200之间,护板200上设有搭接密封机构,通过搭接密封结构将相邻的两个护板密封对接,极大地降低了尾刷失效的概率,特别是对长距离隧道等地下工程而言,降低了尾刷更换的频率,不仅仅是节约了尾刷应用投入的成本,而是极大地提高了隧道施工的安全性,减少了尾刷更换过程的风险,节约了尾刷更换过程的一系列投入,为隧道正常掘进提供强有力的保障。

20.作为优选方式,所述固定腔座100包括底板3和l型的顶板1,顶板1和底板3焊接成ㄈ型腔座,护板200的顶部、钢丝刷结构件300的顶部插接在ㄈ型腔座内且通过铆钉2固定。也就是说钢丝网、钢丝束和护板通过铆钉固定于顶板1和底板3之间的空腔中,顶板1和底板3的搭接区域采用v型焊缝满焊。尾刷装配前,需要将折弯后的护板进行热处理以保持其弹性。

21.如图2所示,实施例2,一种新型盾构机尾刷,所述护板200包括顶护板和底护板,钢丝刷结构件300位于顶护板和底护板之间,分层设置。所述搭接密封机构包括顶部搭接组件和尾部搭接密封组件,顶部搭接组件位于顶护板和底护板与固定腔座100连接处,用于相邻顶护板及底护板之间的搭接密封。尾部搭接密封组件位于底护板尾部,用于相邻底护板之间尾部的搭接密封。

22.具体实施中,所述顶护板包括叠放设置的顶外护板5和顶内护板16,即顶内护板16紧贴顶外护板5内侧。顶外护板5的外侧壁上设有加强凸条6,提高了护板承受注浆压力和注脂压力的能力。顶外护板5的两侧设有第一折弯翼板18,顶外护板5的尾部设有尾部搭接密封组件。优选地,尾部搭接密封组件包括橡胶条7,橡胶条7的上端面设有圆弧凹槽14,橡胶条圆弧凹槽14涂覆油脂。尾刷涂覆油脂后,对油脂腔充填油脂,可以根据盾构机泥浆压力确定油脂腔的压力值,然后满足高承压等密封要求。橡胶条7的下端面为斜面设计,橡胶条7外壁的一侧设有搭接块81、另一侧设有搭接槽82。搭接块与相邻橡胶条上的搭接槽相配合,逐层搭接,且搭接方向一致,提高环向密封性。橡胶条在盾尾形成一个橡胶圆环,利用油脂腔或者泥浆腔的压力将其紧压在管片上。橡胶条设计有斜面17,可以防止橡胶条被泥浆或者砂浆的冲击力抬起,离开管片,确保使其发挥密封能力。

23.具体实施过程中,所述底护板包括叠放设置的底外护板13和底内护板15,底外护

板13的外侧壁上设有加强凸条6,加强凸条沿底外护板方向多条平行设置,提高了护板承受注浆压力和注脂压力的能力。底内护板15的两侧设有第二折弯翼板19,提高整体强度和密封性。所述底外护板13的尾部及底内护板15的尾部均设有虎口12,底外护板13的长度略短于底内护板15,两者贴紧设置。在盾构掘进中,护板不断承受泥浆压力和注脂压力,盾尾不断前进,油脂也不断黏附在管片上,护板虎口12连续性地布油并将黏附在管片上多余的油脂刮掉,橡胶圆环依靠护板自身的弹力及油脂、泥浆的压力紧紧贴附在管片表面,减少了外界杂物侵入尾刷,尾刷护板搭接处通过塞板增加了密封性。

24.本实施例中,作为优选方式,所述顶部搭接组件包括顶塞板4和底塞板11,顶塞板4位于顶外护板5与固定腔座100连接处,底塞板11位于底外护板13与固定腔座100连接处,顶塞板4伸出顶外护板5的部分及底塞板11伸出底外护板13的部分设有用于涂覆油脂的绒布。顶塞板4和底塞板11安装在尾刷之间搭接的区域,每块未塞入顶板1和底板3梯形槽的塞板的内侧部分设计有黏附绒布,用于涂覆油脂,施工过程中,降低油脂的损耗,对隧道建设提高了施工的安全性,减少了因尾刷失效导致风险的投入。

25.如图3、4所示,实施例3,一种新型盾构机尾刷,所述钢丝刷结构件300包括钢丝束9和至少两个复合钢丝网10,钢丝束9位于相邻两个复合钢丝网10之间;每个复合钢丝网10包括两层叠放的钢丝网板。本实施例中,顶护板和底护板之间设有三个复合钢丝网10和两层钢丝束9。每个尾刷共6层钢丝网,每两层钢丝网叠放在一起,组成复合钢丝网,分别设计在顶内护板16内侧、两层钢丝束9之间和底内护板15内侧;所述的钢丝束9共两层,分别分布在每双层钢丝网之间,多层钢丝刷结构设计,提高盾尾密封性能。

26.本实用新型使用时,通过铆钉2将钢丝网,钢丝束9和护板(包括顶外护板5、顶内护板16、底内护板15和底外护板13)固定于顶板1和底板3之间的空腔中,顶板1和底板3的搭接区域采用v型焊缝满焊。尾刷通过焊接将顶板1、底板3与盾尾支撑件连接在一起,尾刷与尾刷之间的护板是逐层搭接,且搭接方向一致,一层压住一层,尾刷的顶外护板5压住相邻左尾刷的顶外护板5,尾刷的顶内护板16压住相邻左尾刷的顶内护板16,尾刷的底内护板15压住相邻左尾刷的底内护板15,尾刷的底外护板13压住相邻左尾刷的底外护板板13,依次类推,相邻左尾刷的护板件压住再次相邻左尾刷的护板件,钢丝网10也是按照此种方式搭接。相邻尾刷的底板3接触处需要满焊,顶板1的另一端也是与盾尾满焊连接。所有尾刷安装完毕后,在钢丝束9和钢丝网10中均涂覆油脂,且油脂膜均匀。对易出现缝隙的区域可以适当增加油脂涂覆厚度;对顶塞板4和底塞板11黏附绒布的区域涂覆油脂,并将顶塞板4和底塞板11分别塞入相邻尾刷顶外护板5的梯形槽和底外护板13的梯形槽;顶外护板5尾部的橡胶条7搭接结构搭接到位并形成橡胶圆环,橡胶条圆弧凹槽14也要涂覆油脂。尾刷涂覆油脂后,对油脂腔充填油脂,可以根据盾构机泥浆压力确定油脂腔的压力值,然后满足高承压等密封要求。

27.在盾构掘进中,护板不断承受泥浆压力和注脂压力,盾尾不断前进,油脂也不断黏附在管片上,护板虎口连续性地布油并将黏附在管片上多余的油脂刮掉,橡胶圆环依靠护板自身的弹力及油脂、泥浆的压力紧紧贴附在管片表面,减少了外界杂物侵入尾刷,尾刷护板搭接处通过塞板增加了密封性。通过上述结构设计,尾刷的密封能力相对传统尾刷有较大的提高,尾刷的承压能力也得以提升,尾刷在复杂工况下失效的概率降低,也降低了油脂的损耗,对隧道建设提高了施工的安全性,减少了因尾刷失效导致风险的投入。

28.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。