1.本发明涉及轧制设备技术领域,尤其涉及一种钼铜合金的轧制设备。

背景技术:

2.钼铜合金材料是由一定百分比含量的钼和铜组成的一种复合材料,既具有钼的高强度、高硬度、低膨胀系数等特性,同时又具有铜的高塑性、良好的导电和导热性等特性;因此,在大规模集成电路和大功率微波器件中常采用钼铜合金材料作为基片、嵌块、连接件和散热元件。但是,经由烧结工艺得到的钼铜材料一般难以达到99.5%以上的相对密度,其力学性能和物理性能较低限制了合金材料的使用;并且,没有经过冷轧加工的钼铜合金材料产品也存在着平整度不好、表面光洁度不高的问题,因此,钼铜材料需要冷轧工艺来改善其性能。

3.钼铜合金在冷轧工艺中经常会遇到油污和划伤的问题;油污是指在冷轧工艺中肉眼可见的表面带油;这些油主要是由辊颈处或轧机出口上、下方甩、溅、滴在钼铜合金上、轧机测厚头滴油等造成,在冷轧时这些油污会粘连在轧辊上进而粘连在更多的钼铜合金上;划伤产生的主要原因是钼铜合金上粘连的硬质杂物,硬质杂物会在轧制时粘连在轧辊上进而导致更多钼铜合金和轧辊的损伤;又因钼铜材料多作为基片、嵌块、连接件和散热元件等应用,必须保持表面清洁,否则会增加钼铜材料制品的废品率,进而造成不必要的经济损失。

4.现有技术中,通常采用在轧辊上设置清辊组件的方式对轧辊进行清理,清辊组件的结构一般为毛刷结构或条形布结构,毛刷结构的清辊组件针对硬质杂物的清理效果较好但对于油污的清理效果不理想;条形布结构的清辊组件虽清除硬质杂物和油污的效果均较好,但擦除布需要定期更换,否则会导致杂质和油污堆积,影响清辊效果(更换越勤,清辊效果越好),但更换过程繁琐且必须停机更换,给实际生产带来一定的负面影响。

技术实现要素:

5.本技术实施例通过提供一种钼铜合金的轧制设备,解决了现有技术中钼铜合金的轧制设备上的清辊组件为了保障轧制效果需要频繁停机进行人工更换耗材的技术问题,实现了钼铜合金的轧制设备上的清辊组件无需频繁停机更换耗材便可对轧辊进行有效清洁的技术效果。

6.本技术实施例提供了一种钼铜合金的轧制设备,包括支撑侧板、轧辊、驱动组件、动力组件和控制单元,支撑侧板定位在所述轧辊的两侧,还包括吸油组件和挤压组件;所述吸油组件包括吸油绳和绳体收放组件;所述吸油绳的材质为棉;所述绳体收放组件包括收放卷扬,收放卷扬的数量为两个,分别定位在所述轧辊两侧的支撑侧板上;所述吸油绳两端分别缠绕定位在两个对称的收放卷扬上;

所述挤压组件起到通过挤压的方式令所述吸油绳紧贴轧辊的作用,包括支撑体、挤压囊体和气体调节组件;所述支撑体定位在所述支撑侧板上,起到支撑定位所述挤压囊体的作用;所述挤压囊体固定在所述支撑体上,所述气体调节组件用于控制所述挤压囊体的膨胀与收缩。

7.进一步的,所述绳体收放组件还包括引导支架,引导支架为杆形;一个所述收放卷扬上定位有两根吸油绳,引导支架固定在支撑侧板上,长度方向与所述轧辊的轴向垂直;所述吸油绳抵触在引导支架的端部,两个吸油绳在引导支架的引导下呈框形。

8.优选的,还包括囊体更换组件;所述挤压囊体为橡胶材质且具备弹力的弹性管;所述囊体更换组件包括中心导向杆、新囊释放组件、破管组件和废囊卷收组件;所述中心导向杆为柱形杆,一端通过支架或连接块固定在所述支撑体上;所述中心导向杆的外表面与支撑体的内表面之间的间隙为5毫米以上,中心导向杆的轴线与轧辊的轴线平行;所述中心导向杆上靠近两端的位置分别定位有一个环形撑起块,环形撑起块为环形且横截面近似三角形;所述新囊释放组件为卷扬结构,定位在所述支撑体上,位于中心导向杆未固定一端;所述破管组件为刀片,定位在所述中心导向杆上,靠近所述中心导向杆的固定位置,起到划破所述弹性管的作用;所述废囊卷收组件为卷扬结构,定位在所述支撑体上,靠近所述破管组件;所述弹性管一端缠绕定位在所述新囊释放组件上,另一端定位在所述废囊卷收组件上;所述中心导向杆为空心结构,气体调节组件通过中心导向杆与挤压囊体连通。

9.优选的,所述挤压囊体的外表面涂抹有胶体。

10.优选的,所述支撑体为空心的柱形框架,其上密布有囊体透出孔;所述柱形框架绕自身轴线可转动固定连接在所述支撑侧板上,支撑侧板110上还定位有驱动电机,驱动电机的运行受控于控制单元,柱形框架在驱动电机的驱动下转动;所述气体调节组件通过中心导向杆与弹性管连通;从不同囊体透出孔凸出的弹性管抵触在一起,膨胀后的弹性管抵触在轧辊上的同时抵触在合金板上,与轧辊同步转动。

11.优选的,还包括贴合组件;所述贴合组件包括铁粉和电磁铁组件;所述铁粉位于在中心导向杆和弹性管形成的空间内,依靠磁力向弹性管上施压;所述轧辊的内部设置有长度和轧辊相近的磁铁或多块磁体组成的磁铁组;所述电磁铁组件定位在中心导向杆上,在控制单元的控制下运行,起到在弹性管移动时吸附铁粉的作用。

12.优选的,所述铁粉分成数十份或更多包裹在不同的铁粉囊中,这些铁粉囊放置在

中心导向杆和弹性管形成的空间内。

13.优选的,所述铁粉囊内部物质为液体、铁粉和/或气体。

14.进一步的,所述支撑体包括定位杆和定位板;所述定位板为长条形板,定位杆定位在所述定位板的两端,定位板的长度方向与轧辊的轴线平行,定位板通过定位杆间接定位在所述支撑侧板上。

15.优选的,所述气体调节组件为活塞结构,定位在所述中心导向杆内部。

16.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:通过优化现有技术中的轧制设备上的清辊组件的结构,提供一种包括吸油组件和挤压组件的清辊组件,吸油组件为绳体和卷扬组件的组合,绳体的材质为棉;挤压组件为囊体结构,用于将绳体挤在轧辊上;需要更换轧辊上的绳体时,收缩挤压组件并运行卷扬组件即可;有效解决了现有技术中钼铜合金的轧制设备上的清辊组件为了保障轧制效果需要频繁停机进行人工更换耗材的技术问题,进而实现了钼铜合金的轧制设备上的清辊组件无需频繁停机更换耗材便可对轧辊进行有效清洁的技术效果。

附图说明

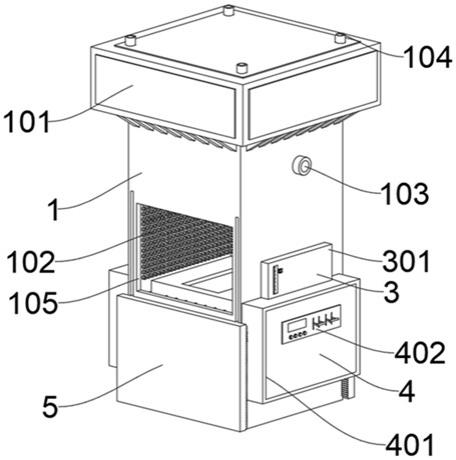

17.图1为本发明钼铜合金的轧制设备的外观结构示意图;图2为本发明钼铜合金的轧制设备的吸油绳与轧辊的位置关系示意图;图3为本发明钼铜合金的轧制设备的吸油绳和挤压囊体的位置关系示意图;图4为本发明钼铜合金的轧制设备的囊体更换组件的结构示意图;图5为本发明钼铜合金的轧制设备的新囊释放组件与挤压囊体的位置关系示意图;图6为本发明钼铜合金的轧制设备的中心导向杆的结构示意图;图7为本发明钼铜合金的轧制设备的中心导向杆的剖视图;图8为本发明钼铜合金的轧制设备的挤压囊体的收缩状态示意图;图9为本发明钼铜合金的轧制设备的挤压囊体和气体调节组件的关系简图;图10为本发明钼铜合金的轧制设备的挤压囊体和废囊卷收组件的结构示意图;图11为本发明钼铜合金的轧制设备的柱形框架的结构示意图;图12为本发明钼铜合金的轧制设备的挤压囊体和柱形框架的位置关系示意图;图13为本发明钼铜合金的轧制设备的挤压囊体形变后的结构示意图;图14为本发明钼铜合金的轧制设备的挤压囊体和轧辊以及合金板的位置关系示意图;图15为本发明钼铜合金的轧制设备的铁粉的位置关系示意图;图16为本发明钼铜合金的轧制设备的贴合组件的结构简图。

18.图中:机架组件100、支撑侧板110、轧辊120、上轧辊121、下轧辊122、驱动组件130、调整组件140、合金板150;吸油组件200、吸油绳210、绳体收放组件220、收放卷扬221、引导支架222;挤压组件300、支撑体310、定位杆311、定位板312、挤压囊体320、气体调节组件322;

中心导向杆410、环形撑起块411、新囊释放组件420、破管组件430、废囊卷收组件440;囊体透出孔510;铁粉610、电磁铁组件620、铁粉囊630。

具体实施方式

19.为了便于理解本发明,下面将参照相关附图对本技术进行更全面的描述;附图中给出了本发明的较佳实施方式,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式;相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

20.需要说明的是,本文所使用的术语“垂直”、“水平”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.请参阅图1,为本发明钼铜合金的轧制设备的外观结构示意图;本技术通过优化现有技术中的轧制设备上的清辊组件的结构,提供一种包括吸油组件200和挤压组件300的清辊组件,吸油组件200为绳体和卷扬组件的组合,绳体的材质为棉;挤压组件300为囊体结构,用于将绳体挤在轧辊120上;需要更换轧辊120上的绳体时,收缩挤压组件300并运行卷扬组件即可;实现了钼铜合金的轧制设备上的清辊组件无需频繁停机更换耗材便可对轧辊进行有效清洁的技术效果。

23.实施例一如图1所示,本技术钼铜合金的轧制设备包括机架组件100、吸油组件200和挤压组件300。

24.如图1至图3所示,所述机架组件100包括支撑侧板110、轧辊120、驱动组件130、调整组件140、动力组件和控制单元;所述支撑侧板110定位在所述轧辊120的两侧,起到支撑定位所述轧辊120的作用;所述轧辊120用于轧制合金板150,包括上轧辊121和下轧辊122,上轧辊121和下轧辊122分别位于在所述合金板150的上下两侧;所述驱动组件130优选为电机,用于驱动所述轧辊120的转动;所述调整组件140定位在所述支撑侧板110上,起到调整两个轧辊120之间的间隙的作用,优选为齿轮齿条结构或螺栓螺母结构;所述动力组件起到为本技术钼铜合金的轧制设备各部件的运行提供动力的作用;所述控制单元用于控制本技术钼铜合金的轧制设备各部件的协调运行,优选为可编程逻辑控制器;所述机架组件100为现有技术,在此不进行赘述。

25.所述吸油组件200用于吸收轧辊120上粘连的油同时拦阻(粘连的)硬质杂物,包括吸油绳210和绳体收放组件220;所述吸油绳210的材质为棉;所述绳体收放组件220包括收放卷扬221;所述收放卷扬221的数量为两个,分别定位在所述轧辊120两侧的支撑侧板110上,均为卷扬结构,分别用于卷收和释放所述吸油绳210,在控制单元的控制下运行;所述吸油绳210两端分别缠绕定位在两个对称的收放卷扬221上,长度方向与所述轧辊120的轴向

相同。

26.优选的,考虑到轧辊120包括上轧辊121和下轧辊122,需要两组吸油绳210和绳体收放组件220,为了节约成本,所述绳体收放组件220还包括引导支架222,引导支架222为杆形;一个所述收放卷扬221上定位有两根吸油绳210,引导支架222固定在支撑侧板110上,长度方向与所述轧辊120的轴向垂直;所述吸油绳210抵触在引导支架222的端部,两个吸油绳210在引导支架222的引导下呈框形。

27.所述挤压组件300起到通过挤压的方式令所述吸油绳210紧贴所述轧辊120的作用,包括支撑体310、挤压囊体320和气体调节组件322;所述支撑体310定位在所述支撑侧板110上,起到支撑定位所述挤压囊体320的作用;所述挤压囊体320固定在所述支撑体310上;所述气体调节组件322优选为泵,受控于控制单元进行运行,用于控制所述挤压囊体320的膨胀与收缩,挤压囊体320膨胀状态下接触吸油绳210但不接触轧辊120。

28.进一步的,所述气体调节组件322为活塞结构,定位在所述支撑体310和/或支撑侧板110上。

29.进一步的,所述支撑体310包括定位杆311和定位板312;所述定位板312为长条形板,定位杆311定位在所述定位板312的两端,定位板312的长度方向与轧辊120的轴线平行,定位板312通过定位杆311间接定位在所述支撑侧板110上。

30.需要更换轧辊120上的吸油绳210时,运行气体调节组件322促使挤压囊体320收缩,而后运行绳体收放组件220更换与轧辊120接触的吸油绳210即可。

31.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:解决了现有技术中钼铜合金的轧制设备上的清辊组件为了保障轧制效果需要频繁停机进行人工更换耗材的技术问题,实现了钼铜合金的轧制设备上的清辊组件无需频繁停机更换耗材便可对轧辊进行有效清洁的技术效果。

32.实施例二考虑到上述实施例中的挤压囊体320长时间使用情况下同样会粘连一部分来自的吸油绳210的油污和硬质杂物,长期如此会造成污物(油污和硬质杂物)的积累(积累成块状或条状),若不定期更换挤压囊体320有可能在挤压囊体320收缩和膨胀时导致积累的污物从挤压囊体320上脱落,掉落在合金板150上,进而对合金板150的轧制造成一定的不利影响;针对上述问题,本技术实施例在上述实施例的基础上对挤压囊体320的结构做了一定的优化改进,并增设了囊体更换组件;具体为:如图4至图10所示,所述的挤压囊体320为弹性管,弹性管为橡胶材质且具备弹力;所述囊体更换组件用于自动更换所述挤压囊体320,包括中心导向杆410、新囊释放组件420、破管组件430和废囊卷收组件440;所述中心导向杆410为柱形杆,一端通过支架或连接块固定在所述支撑体310上;所述中心导向杆410的外表面与支撑体310的内表面之间的间隙为5毫米以上,中心导向杆410的轴线与轧辊120的轴线平行;所述中心导向杆410上靠近两端的位置分别定位有一个环形撑起块411,环形撑起块411为环形且横截面近似三角形,起到在弹性管膨胀时封闭弹性管两端的作用;所述新囊释放组件420为卷扬结构,定位在所述支撑体310上,位于中心导向杆410未固定一端,在控制单元的控制下运行;

所述破管组件430为刀片,定位在所述中心导向杆410上,靠近所述中心导向杆410的固定位置,起到划破所述弹性管(将管形的弹性管划开成长条形)的作用;所述废囊卷收组件440为卷扬结构,定位在所述支撑体310上,靠近所述破管组件430,在控制单元的控制下运行,起到将废弃的弹性管卷收起来的作用;所述弹性管一端缠绕定位在所述新囊释放组件420上,另一端定位在所述废囊卷收组件440上;所述中心导向杆410为空心结构,其上设置有贯穿的通孔,气体调节组件322通过中心导向杆410与挤压囊体320连通。

33.优选的,为了避免污物的掉落,所述弹性管的外表面涂抹有胶体;优选的,所述的胶体为压敏胶。

34.实际使用过程中,在需要定期更换挤压囊体320时,控制气体调节组件322抽气致使挤压囊体320收缩,而后同时运行新囊释放组件420和废囊卷收组件440进行挤压囊体320的更换;同时更换吸油绳210,更换完成后运行气体调节组件322促使挤压囊体320膨胀。

35.实施例三为了进一步的避免合金板150和轧辊120的脏污进而保障轧制过程中的合金板150免受污物污染和划伤,本技术实施例在实施例二的基础上对支撑体310的结构做了一定的改进,具体为:如图11和至图14所示,所述的支撑体310为柱形框架,所述柱形框架为空心柱形,其上密布有囊体透出孔510;所述柱形框架绕自身轴线可转动固定连接在所述支撑侧板110上,支撑侧板110上还定位有驱动电机,驱动电机的运行受控于控制单元,柱形框架在驱动电机的驱动下运行;所述中心导向杆410、新囊释放组件420、破管组件430和废囊卷收组件440均定位在柱形框架的内部;所述气体调节组件322通过中心导向杆410与弹性管连通;所述弹性管的外表面涂有胶体;如图14所示,从不同囊体透出孔510凸出的弹性管抵触在一起,膨胀后的弹性管抵触在轧辊120的同时抵触在合金板150上,与轧辊120同步转动,进而进一步的提高清洁效果。

36.优选的,所述气体调节组件322为活塞结构,定位在所述中心导向杆410内部。

37.考虑到实际使用时(为了叙述的方便,下文中将从一个囊体透出孔510凸出的部分弹性管定义为一个囊体单元),囊体单元膨胀后抵触在一起,形成一个包覆着柱形框架的柱形囊体层;为了使柱形囊体层贴合轧辊120更为紧密,进而避免清洁死角的产生,优选的,本技术钼铜合金的轧制装置还包括贴合组件;所述贴合组件包括铁粉610和电磁铁组件620,起到促使柱形囊体层更为贴合轧辊120的作用;所述铁粉610填充在中心导向杆410和弹性管形成的空间内,依靠磁力向弹性管上施压;所述轧辊120的内部设置有长度和轧辊120相近的磁铁或多块磁体组成的磁铁组;所述的磁铁和磁体为电磁铁或永磁铁;所述电磁铁组件620定位在中心导向杆410上,在控制单元的控制下运行,起到在弹性管移动时吸附铁粉610的作用。

38.为了避免铁粉610在使用过程中随废弃的弹性管卷至废囊卷收组件440上造成浪费,优选的,铁粉610分成数十份或更多包裹在不同的铁粉囊630中,这些铁粉囊630放置在中心导向杆410和弹性管形成的空间内。

39.优选的,所述铁粉囊630内部物质为液体、铁粉610和/或气体。

40.以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。