1.本实用新型涉及一种平衡梁法吊运安装特大桥高墩主筋装置,属于桥梁施工设备技术领域。

背景技术:

2.目前在混凝土高墩施工中,钢筋多为大直径钢筋。同时高墩分段一般高度较高,因此纵向主筋单根重量较重。虽然工人采用模架操作平台安装主筋,但是单根钢筋的起竖依然存在工效底和安装中存在安全风险等情况。

3.现状表现为:1.单根钢筋直径大,长度长,重量大;2.钢筋安装需要增加内模操作平台,平台分上中下层,分段高度6m主筋多为2-3个人上中下扶正安装紧固,分段高度4.5m的主筋也需要2人上下扶正安装紧固;需要耗费大量人力、物力;3.单根钢筋重量重,需借助塔吊单次逐根起竖。造成钢筋安装工效低,用工多及安装整体效率低等;4.钢筋单根重量重,容易引起操作安全事故,引起人员伤亡;5.单根钢筋重量重,在人工安装紧固中,会造成紧固丝扣不到位。纵向偏位难校正等问题。

技术实现要素:

4.本实用新型的目的在于,提供一种平衡梁法吊运安装特大桥高墩主筋装置。充分利用塔吊吊装来施工墩柱主筋纵向紧固,从而提升钢筋安装功效和彻底降低安全风险。

5.本实用新型的技术方案:一种平衡梁法吊运安装特大桥高墩主筋装置,包括有平衡吊梁,平衡吊梁顶部设置有2个以上的吊耳,平衡吊梁底板两侧均匀分布有多个上卸扣安装孔,每个上卸扣安装孔中安装有1个弓形卸扣,每个弓形卸扣与1根单头圈钢丝绳连接,单头圈钢丝绳的底部连接有1个弓形卸扣,底部的弓形卸扣孔径大于主筋的直径、又小于固定在主筋头端的螺纹套筒的直径。

6.前述的平衡梁法吊运安装特大桥高墩主筋装置,所述平衡吊梁由工字钢加工而成。

7.前述的平衡梁法吊运安装特大桥高墩主筋装置中,所述平衡吊梁腹板两侧的顶、底板之间间隔连接有加强钢板。

8.前述的平衡梁法吊运安装特大桥高墩主筋装置中,所述吊耳与平衡吊梁长度方向平行,每个吊耳两侧各通过2块吊耳加强钢板与平衡吊梁固定连接。

9.前述的平衡梁法吊运安装特大桥高墩主筋装置中,所述吊耳加强钢板中部设置有1个缺口,缺口中卡入平衡吊梁的上顶板,缺口上部结构与吊耳固定连接,缺口下部结构与平衡吊梁的腹板固定连接。

10.本实用新型的有益效果:与现有技术相比,本实用新型通过平衡吊梁、吊耳、弓形卸扣、单头圈钢丝绳构成整个主筋吊运装置,使用过程中,经主筋穿过弓形卸扣后在其头端螺纹连接螺纹套筒,由于弓形卸扣孔径小于螺纹套筒直径,吊装过程中使得螺纹套筒卡在弓形卸扣处,从而实现主筋的快速吊装。该吊装装置能有效加快主筋安装,提升钢筋施工工

效,有效缩短钢筋安装施工时间。同时极大的减少钢筋安装风险。通过保障弓形卸扣孔径与钢筋,螺纹套筒之间的大小关系,在提升钢筋施工功效和加快墩柱主筋施工方面有较大效益,在工艺机具创新推广上面有较强的借鉴性。

附图说明

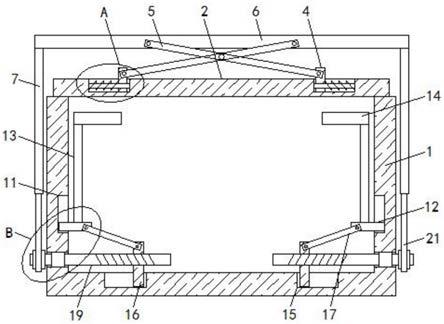

11.附图1为本实用新型的结构示意图;

12.附图2为单头圈钢丝绳吊运主筋时的示意图;

13.附图3为平衡吊梁的结构示意图;

14.附图4为附图3的a—a向结构示意图;

15.附图5为上卸扣安装孔的设置结构示意图;

16.附图6为吊耳加强钢板的结构示意图。

17.附图标记:1-平衡吊梁,2-吊耳,3-上卸扣安装孔,4-弓形卸扣,5-单头圈钢丝绳,6-主筋,7-螺纹套筒,8-加强钢板,9-吊耳加强钢板,10-缺口。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

19.本实用新型的实施例:一种平衡梁法吊运安装特大桥高墩主筋装置,如附图1-6所示,包括有平衡吊梁1,平衡吊梁1顶部设置有2个以上的吊耳2,平衡吊梁1底板两侧均匀分布有多个上卸扣安装孔3,每个上卸扣安装孔3中安装有1个弓形卸扣4,每个弓形卸扣4与1根单头圈钢丝绳5连接,单头圈钢丝绳5的底部连接有1个弓形卸扣4,底部的弓形卸扣4孔径大于主筋6的直径、又小于固定在主筋6头端的螺纹套筒7的直径。

20.所述平衡吊梁1由工字钢加工而成,使用工程常用的工字钢加工而成,取材方便,而且能够保证平衡吊梁1自身的强度。

21.所述平衡吊梁1腹板两侧的顶、底板之间间隔连接有加强钢板8,通过加强钢板8使得工字钢的顶底部固定连接在一起,提高平衡吊梁1的强度。

22.所述吊耳2与平衡吊梁1长度方向平行,每个吊耳2两侧各通过2块吊耳加强钢板9与平衡吊梁1焊接固定连接,提高吊耳2与平衡吊梁1的连接强度。

23.所述吊耳加强钢板9中部设置有1个缺口10,缺口10中卡入平衡吊梁1的上顶板,缺口10上部结构与吊耳2固定连接,缺口10下部结构与平衡吊梁1的腹板固定连接。该结构使得吊耳2能够很好地与平衡吊梁1连接在一起,形成1个整体。

24.工艺流程如下:

25.主筋6加工并在其一个头端套固螺纹连接螺纹套筒7后运至施工墩柱附近材料场地

→

墩柱钢筋安装操作平台吊运就位

→

平衡吊梁1地面逐根套紧主筋6

→

紧固件(弓形卸扣4、单头圈钢丝绳5和螺纹套筒7)逐根安全检查

→

起吊提升

→

就位安装

→

卸载平衡吊梁1上连接的弓形卸扣4至下一循环。

26.操作时,应注意以下操作要点:

27.1.纵向主筋6要先期加工合格并套紧螺纹套筒7;

28.2.平衡吊梁1要采用工字钢加工,吊耳2、加强钢板8以及吊耳加强钢板9与其焊接

牢固。上卸扣安装孔3孔位适中,孔位周边钢铁厚度满足承载要求;

29.3.平衡吊梁1采用的单头圈钢丝绳5务必要严格检查,下沿的弓形卸扣4孔径必须小于螺纹套筒7外径。

30.4.主筋6逐根套紧务必要逐根检查,确保绝对安全后吊运提升。

31.5.主筋6整体提升时,务必做好安全警戒。同时安装工位工人转移至侧面暂避。

32.6.主筋6安装时,安装工人要提前轻微松开下节段主筋6上的螺纹套筒7。上节段就位后及时快速安装紧固。

33.7.遇大风、雨雪天气时禁止高空安装钢筋及混凝土浇筑施工作业。

34.8.单次主筋6吊装安装就位后,卸载弓形卸扣4时要逐根卸扣螺栓杆拧紧,确保弓形卸扣4不散落。

35.该装置综合而言,具有以下几个方面的效益:

36.1.安全方面

37.安全方面,通过塔吊的辅助提升,有效减少工人扶正较重、较大、较长钢筋的安全风险。同时该平衡吊梁1与塔吊的配合使用,加快了纵向主筋6安装速度,减少了工人高墩施工的操作风险。

38.2.质量方面

39.质量方面,通过该项工艺机具的改进,以较少的成本,获得墩柱主筋6安装的较大工效。加快了安装速度、有效缩短了主筋安装时间、节约了整体工期。同时,在主筋6连接套筒上面更加紧固,钢筋安装间距更加可控。

40.3.进度方面

41.进度方面,相较于以前逐根安装主筋工艺,能提升安装工效一半以上时间。整体提升安装速度,节约工期。

42.4.成本方面

43.增加成本:1)、平衡吊梁1整体材料制作和加工费用。

44.减少成本:1)、减少塔吊多次逐根辅助吊装时间,节约塔吊使用时间,加快施工进度从而减少塔吊租期。

45.2)、加快主筋6安装速度,整体推进墩柱节段施工。从而节约工期成本。

46.5.可控制性、重复性、工作效率

47.该项机具改进可控制性、重复性较强。复制性较强,平衡吊梁1制作加工简易且材料方便获取。增加工作内容少,但能有效提升主筋6安装工效,节约安装时间,有效降低高墩高空钢筋安装作业风险。具有较强的可控制性,复制性和可推广性。

48.6.社会效益

49.通过对该装置的推广,能有效节约工期,提升主筋6安装质量,降低高墩高空钢筋安装作业风险。整体社会效益较高,也具有较强的可推广性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。