1.本发明属于陶瓷材料领域,具体涉及一种自清洁耐热陶瓷及其制备方法。

背景技术:

2.陶瓷材料是指用天然或合成化合物经过成形和高温烧结制成的一类无机非金属材料。它具有高熔点、高硬度、高耐磨性、耐氧化等优点,可用作结构材料、刀具材料,由于陶瓷还具有某些特殊的性能,又可作为功能材料。传统的陶瓷材料虽然具有耐磨损、耐腐蚀等优异性能,但其质地较脆,韧性、强度较差,使其应用范围远远小于钢铁、塑料等材料。纳米陶瓷的出现,极大的改善了传统陶瓷的短板,使得陶瓷材料的应用跨上了一个新的台阶。

3.纳米功能陶瓷很好地解决了传统陶瓷的脆性问题,通过纳米复合增韧的原理可以使陶瓷的韧性和抗冲击力得到很大的提高,同时还保留了原有的强度和硬度。在力学性能、表面光洁度、耐磨性以及耐高温性能诸方面都有明显的改善。目前,纳米陶瓷材料的研究已涉及到有机和无机材料,它的发展使陶瓷材料跨入了一个新的历史时期。随着纳米技术的高速发展,纳米陶瓷材料的应用越来越广泛。

4.当前,有关纳米陶瓷的研究基本集中在如何提升其强度、耐高温性能等,例如专利号cn 108059474 a公开了一种纳米陶瓷复合材料,得到了强度高,耐高温能力强的复合陶瓷。专利号cn 107140990 a和cn106116622a制备的纳米级陶瓷材料具有高硬度、高强度、耐高温等优良性能。但上述现有技术所制备的陶瓷材料显微结构由晶相、玻璃相和气孔组成,其最终产品存在 5%至 10%(体积)的气孔率,当污染物接触到产品表面,由于表面毛细作用,一部分污染物渗入气孔之中;另外,陶瓷表面微观的凹凸不平也导致其对污染物的粘附,使陶瓷表面易受到污染且难以清除。

技术实现要素:

5.为解决上述技术问题,本发明的目的在于提供一种自清洁耐热陶瓷及其制备方法,所制备的陶瓷材料防污效果好、具有稳定的自清洁能力。

6.现有技术中为了提升陶瓷材料的自清洁性能,通常是直接在陶瓷表面涂覆一层自清洁涂料,利用涂料中二氧化钛的光催化作用使得粘附在陶瓷表面的有机物光催化降解,从而达到自清洁效果;或是在涂料中加入含氟树脂制备氟碳涂料,通过降低表面自由能,以达到自清洁功能。然而,在夏季高温暴晒以及太阳光强紫外光的照射下,上述涂层的耐候性逐步下降,导致涂层脱落而丧失自清洁效果。

7.另外,上述方法制备的陶瓷材料主要用于高层建筑、户外幕墙、自清洁玻璃、日常家居等领域。然而,在分析领域,检测设备的样品仓需要适应于多种来源的样品,特别是烟丝的烟气中含有非常多气凝胶,具有较强的纳米吸附能力,为了避免交叉污染和信号丢失,需要在传感检测设备的样品室构筑一层自清洁耐热陶瓷,以提高检测的准确性和稳定性。

8.鉴于此,发明人摒弃了已为习知的上述手段,从陶瓷材料本身出发,尝试了向制备陶瓷的浆料中加入二氧化钛或者加入含氟树脂,再经烧结制成,但所制备的陶瓷在高温烧

制(500-800℃)过程中不可避免的会有气孔产生,而且含氟树脂可能会发生键的断裂,并不能达到理想的自清洁效果。经过发明人不断的实验和探索,后来无意中发现,将硅预聚物经高温处理后可得到具有纳米量级膜层的陶瓷基体,然后通过气相沉积工艺将含氟硅烷涂覆在基体表面,进一步形成具有低表面能的镀层,从而使得所制备的陶瓷材料具有稳定的自清洁性能。由此,创造了本发明。

9.为实现上述目的,本发明采用如下技术方案:一方面,本发明提供了一种自清洁耐热陶瓷,以重量份计,该陶瓷材料包含11-38wt%的硅烷单体、8-22wt%的聚酯和0.8-30wt%的含氟硅烷;其中,所述硅烷单体与所述聚酯交联固化形成陶瓷基体,所述含氟硅烷键合和/或缔合于所述陶瓷基体的表面。

10.有机硅材料具有良好的热稳定性和抗氧化性能,其中的硅烷单体可在弱酸或弱碱催化后进行水解形成含多种官能团的纳米结构,可以自交联形成具有微纳米结构的硅烷预聚物。聚酯材料是由多元醇和多元酸缩聚而得的聚合物总称,其具有优良的热力学性能,是可以在很宽温度范围内使用的综合性能优异的树脂基体。因此,将有机硅烷引入到聚酯体系中,硅烷单体水解形成的含羟基硅醇等官能团与聚酯材料中的羧基、羟基、氨基等官能团聚合,交联形成纳米网状结构,构成陶瓷材料的基体,使得所制备的陶瓷具有优良的热稳定性、耐受性;而且,其独特的纳米性质使其具有较低的表面张力,使液体等杂质不易挂粘,易于清洁;与此同时,硅烷单体之间、聚酯之间也会发生自交联形成短链,这些短链自由穿插在网状结构中提高了陶瓷基体的致密度,进而防止污物渗入到基体内部,提高耐污性。

11.然而,在高温烧结后陶瓷表面会出现微孔,微孔结构会增加污物的附着和残留,因此,本发明还在所制备的基体表面涂覆一层含氟硅烷。含氟硅烷是氟原子取代硅烷中的烷基氢后形成了c-f键,氟原子半径较小,具有极大的电负性和极小的极化率,其分子间作用力很低,直接使得制备得到的含氟涂料表面能极低,很难被水和有机物浸湿,从而具有强耐水、耐污性。将含氟硅烷涂覆在陶瓷基体表面,可与基体表面的纳米结构相互交联固化成膜,不但很好的密封了基体表面的气孔,而且其形成微/纳二元结构,降低基体表面能,使得有机、无机等污物在陶瓷表面的接触角增加,达到自清洁效果。

12.作为本发明进一步的方案:所述硅烷单体为烷氧基硅烷。烷氧基硅烷由硅烷中si-h键内的氢原子被烷氧基取代后所形成,其更容易水解成为含羟基的微纳米结构,可作为硅烷偶联剂与聚酯缩合形成陶瓷基体,并且所形成的陶瓷基体表面含丰富的羟基、羧基等官能团,可与含氟硅烷之间进一步键合和/或缔合。

13.作为本发明进一步的方案:所述烷氧基硅烷为甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙氧基三甲氧基硅烷、乙烯基三乙氧基硅烷中的一种或多种。这些含烷基支链的烷基硅氧烷均为市售常见的硅烷单体,其侧链上的烷基使得聚合后的聚合物硬度高,增加疏水作用,表面张力降低,在保证陶瓷基体强度的同时可减少污物的粘附。

14.本发明中聚酯的种类不限,但为了增强硅烷单体与聚酯的交联度,提高陶瓷基体的硬度和强度,作为本发明进一步的方案,所述聚酯为聚对苯二甲酸丁二酯、聚对苯二甲酸乙二醇酯、聚碳酸酯中的一种或多种。以上聚酯材料穿插在硅烷单体与聚酯交联形成的网络结构中还能提高其韧性,使得陶瓷基体具有耐磨性和抗冲击性,避免出现划痕而沉积污染物。

15.作为本发明进一步的方案:所述含氟硅烷为长烷烃全氟硅烷。当烷烃上的氢原子

被氟原子完全取代后,整个全氟烷分子被连接于碳原子上的氟原子包围,形成一层空间屏障,烷烃链越长,其疏水作用越好;另外,c-f化学键能很大,其断裂需要极大的能量,从而使得所制备的陶瓷材料具有高的化学稳定性(耐候性、耐高温性能等)。

16.作为本发明进一步的方案:所述长烷烃全氟硅烷为全氟辛基三乙氧基硅烷、全氟辛基氯硅烷、全氟十二烷基硅氧烷、全氟十二烷基氯硅烷中的一种或多种。即长烷烃碳数目为8-12个,若烷烃链过长,则可能会变成固体,不易混合和涂覆,且过长的c-c链不稳定,易发生断裂;若烷烃链过短,疏水效果不好,不能达到最好的自清洁效果。

17.作为本发明进一步的方案:以重量份计,所述陶瓷基体中还包括2-26wt%的填料和0.5-4wt%的改性石英粉。纳米填料、改性石英粉能有效起到微纳米复合增强的作用,使固化后的基体材料具有高致密度和高耐磨性。

18.作为本发明进一步的方案:所述填料为云母片、滑石粉、二氧化硅、氧化硼、氧化镧中的一种或多种,可作为烧结助剂提高基体的强度和耐高温性能,使得即使在较高温度下仍保持自清洁稳定性。

19.作为本发明进一步的方案:所述改性石英粉为碱改性石英粉。碱改性石英粉表面含有丰富的含氧极性基团,可与硅烷单体、聚酯之间发生共聚,进一步提高陶瓷基体的硬度和致密度,从而保持较长时间的自清洁性能。

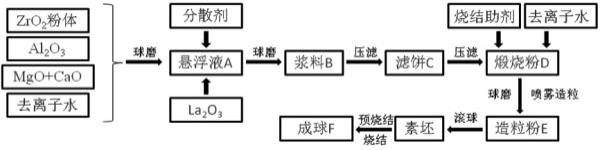

20.另一方面,本发明还提供了一种所述自清洁耐热陶瓷的制备方法,具体包括以下步骤:s1. 将硅烷单体、填料、改性石英粉、水,混合研磨后加入聚酯,得到胶液;s2. 将s1所述胶液涂覆或注入模具中,经烧结后得到陶瓷基体;s3. 将步骤s2所制备的陶瓷基体在碱性或酸性气氛中进行含氟硅烷的气相蒸镀,得到所述自清洁耐热陶瓷。

21.其中,s2中的“模具”可以是分析检测设备的样品仓,也可以是用于形成不同形状陶瓷产品时所用到的具有特定形状的模子和工具。例如,可以将s1制备的胶液涂覆在基底表面(例如分析检测设备样品仓的内表面)形成陶瓷层或注入在模具中经烧结后形成具有力学稳定性的陶瓷产品。步骤s3中,为了使得含氟硅烷水解产生羟基与基体表面的官能团化学键合或形成氢键,可在氨水蒸汽和含氟硅烷的气氛中进行气镀。气相蒸镀可以是本领域技术人员公知的化学气相沉积法或物理气相沉积法,即在一定温度下将需镀物质气化后与待镀基体接触,在待镀基体表面形成纳米薄膜。

22.本技术首先将硅烷单体和聚酯交联形成致密的纳米网络结构,经烧结后固化形成陶瓷基体,可有效防止外界污染物渗入其中;然后通过气相沉积法将含氟硅烷气镀到基体表面,成膜固化后表面平整光滑,不但进一步封闭基体表面的气孔防止污染物渗入陶瓷基体内部造成吸入性污染,而且极大降低陶瓷的表面能,使得污染物难以粘附上去,避免了附着性污染。另外,由于所形成的陶瓷基体表面具有丰富的活性位点,可以与含氟硅烷发生化学键合形成化学键或缔合形成氢键,使得含氟硅烷所形成的镀膜层与基体之间形成强的作用力,即使在高温条件下也不会脱落,进一步增强了所制备陶瓷的自清洁稳定性。

23.与现有技术相比,本发明的有益效果如下:1、 本发明将硅烷单体与聚酯作为预聚物,经高温处理后可得到具有纳米量级膜层的陶瓷基体,然后通过气相沉积工艺将含氟硅烷气镀在基体表面,进一步形成具有低表

面能的镀层,从而使得所制备的陶瓷材料具有良好的自清洁性能;且所形成的镀层与基体表面的纳米膜层存在键合力的作用,使得其不易脱落,自清洁稳定性好。

24.2、本发明通过加入填料和改性石英粉,能有效起到微纳米复合增强的作用,固化后的基体材料具有高致密度、高耐磨性和耐高温性,使得其耐候性好,避免受环境影响而发生变质,进一步保证了陶瓷材料的自清洁稳定性。

具体实施方式

25.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

26.本技术实施例所用的碱改性石英粉均为1000目,购自连云港浩森矿产品有限公司。

27.实施例1一种自清洁耐热陶瓷,包含如下重量百分比含量的组分:甲基三甲氧基硅烷11wt%,聚对苯二甲酸丁二酯22 wt %,纳米二氧化硅2 wt %,滑石粉15 wt %,水20wt%,氨水5 wt %,碱改性石英粉4 wt %,全氟十二烷基硅氧烷30 wt %。

28.一种自清洁耐热陶瓷的制备方法,包括以下步骤:s1:以重量百分比计,将11wt%的甲基三甲氧基硅烷,4 wt %的碱改性石英粉,2 wt %的纳米二氧化硅,15wt %的滑石粉和20wt%的水,放入球磨机中研磨成细粉并用高速搅拌机混合均匀;然后加入22 wt %的聚对苯二甲酸丁二酯,用高速搅拌机室温搅拌2小时,制成稳定胶液;s2:使用雾化器将上述胶液打碎成微纳米液滴,随后注入到陶瓷样品的模具中;s3:将注入好的模具送入窑中烧结,锻烧温度600℃,锻烧时间为1小时;s4:将烧制好的模具取出放入冷水中快速冷却,形成坚硬的陶瓷结构;s5:将上步骤所制备的陶瓷结构置于石英管式加热炉中(工作电压220v,工作电流14.5a),管式炉以10℃/min的升温速率从室温升至500℃,随后通入5 wt %的氨水和30 wt %的全氟十二烷基硅氧烷,进行气相蒸镀3天。

29.s6:最后将管式炉降温至60℃,并在此温度条件下稳定8小时,即得到所述自清洁耐热陶瓷。

30.实施例2一种自清洁耐热陶瓷,包含如下重量百分比含量的组分:甲基三乙氧基硅烷38wt%,聚对苯二甲酸乙二醇酯22 wt %,氧化硼6 wt %,滑石粉20 wt %,水20wt%,氨水5 wt %,碱改性石英粉0.5 wt %,全氟辛基三乙氧基硅烷0.8 wt %。

31.一种自清洁耐热陶瓷的制备方法,包括以下步骤:s1:以重量百分比计,将38wt%的甲基三乙氧基硅烷,0.5 wt %的碱改性石英粉,6wt %的氧化硼,20wt %的滑石粉和20wt%的水,放入球磨机中研磨成细粉并用高速搅拌机混合均匀;然后加入22 wt %的聚对苯二甲酸乙二醇酯,用高速搅拌机室温搅拌2小时,制成稳定胶液;s2:使用雾化器将上述胶液打碎成微纳米液滴,随后涂覆在硬质玻璃表面; s3:将涂覆好的硬质玻璃送入窑中烧结,锻烧温度800℃,锻烧时间为1小时;

s4:将烧制好的硬质玻璃取出放入冷水中快速冷却,其表面形成一层坚硬的陶瓷层;s5:将s4所制备的含陶瓷层的硬质玻璃置于石英管式加热炉中(工作电压220v,工作电流14.5a),管式炉以10℃/min的升温速率从室温升至500℃,随后通入5 wt %的氨水和0.8 wt %的全氟辛基三乙氧基硅烷,进行气相蒸镀3天。

32.s6:最后将管式炉降温至60℃,并在此温度条件下稳定8小时,即得到所述自清洁耐热陶瓷。

33.实施例3一种自清洁耐热陶瓷,包含如下重量百分比含量的组分:乙氧基三甲氧基硅烷20wt%,聚碳酸酯15 wt %,纳米二氧化硅5 wt %,滑石粉15 wt %,水20wt%,氨水5 wt %,碱改性石英粉2 wt %,全氟辛基氯硅烷20 wt %。

34.一种自清洁耐热陶瓷的制备方法,包括以下步骤:s1:以重量百分比计,称取20wt%的乙氧基三甲氧基硅烷,2 wt %的碱改性石英粉,5 wt %的纳米二氧化硅,15wt %的滑石粉和20wt%的水,放入球磨机中研磨成细粉并用高速搅拌机混合均匀;然后加入15wt %的聚碳酸酯,用高速搅拌机室温搅拌2小时,制成稳定胶液;s2:使用雾化器将上述胶液打碎成微纳米液滴,随后涂覆在不锈钢板表面;s3:将涂覆好的不锈钢板送入窑中烧结,锻烧温度600℃,锻烧时间为1小时;s4:将烧制好的不锈钢板取出放入冷水中快速冷却,在不锈钢板表面形成一层坚硬的陶瓷层;s5:将上步骤所制备的含陶瓷层的不锈钢板置于石英管式加热炉中(工作电压220v,工作电流14.5a),管式炉以10℃/min的升温速率从室温升至500℃,随后通入5 wt %的氨水和20 wt %的全氟辛基氯硅烷,进行气相蒸镀4天。

35.s6:最后将管式炉降温至60℃,并在此温度条件下稳定8小时,即得到所述自清洁耐热陶瓷。

36.实施例4一种自清洁耐热陶瓷,包含如下重量百分比含量的组分:乙烯基三乙氧基硅烷25wt%,聚对苯二甲酸丁二酯15wt %,纳米二氧化硅4wt %,滑石粉10 wt %,水20wt%,0.1m的稀盐酸5 wt %,碱改性石英粉3wt %,全氟十二烷基氯硅烷16wt %。

37.一种自清洁耐热陶瓷的制备方法,包括以下步骤:s1:以重量百分比计,将25wt%的乙烯基三乙氧基硅烷,3wt %的碱改性石英粉,4 wt %的纳米二氧化硅,10wt %的滑石粉和20wt%的水,放入球磨机中研磨成细粉并用高速搅拌机混合均匀;然后加入15 wt %的聚对苯二甲酸丁二酯,用高速搅拌机室温搅拌2小时,制成稳定胶液;s2:使用雾化器将上述胶液打碎成微纳米液滴,随后注入到陶瓷样品的模具中;s3:将注入好的模具送入窑中烧结,锻烧温度600℃,锻烧时间为1小时;s4:将烧制好的模具取出放入冷水中快速冷却,形成坚硬的陶瓷结构;s5:将上步骤所制备的陶瓷结构置于石英管式加热炉中(工作电压220v,工作电流14.5a),管式炉以10℃/min的升温速率从室温升至500℃,随后通入5 wt %0.1m的稀盐酸和

16 wt %的全氟十二烷基氯硅烷,进行气相蒸镀4天。

38.s6:最后将管式炉降温至60℃,并在此温度条件下稳定8小时,即得到所述自清洁耐热陶瓷。

39.对比例在陶瓷材料的制备中不添加含氟硅烷,其他同实施例1.评价分别对上述实施例所制备的自清洁耐热陶瓷的表观颜色与力学性能,耐热性和自清洁稳定性进行评价。

40.(1)表观与力学性能通过肉眼观察所制备的陶瓷材料的颜色,并将其置于德国布鲁克dektakxt台阶仪中测量涂层的粗糙度、硬度和模量,结果如表1所示。

41.表1 表观与力学性能样品颜色粗糙度/nm模量/gpa维氏硬度/hv实施例1白色908.31800实施例2米白色609.11750实施例3白色707.91920实施例4浅黄色1008.21860从表1可以看出,上述实施例所制备的陶瓷材料表观细腻,粗糙度为纳米级别;表观颜色浅,未见氧化,表明含氟硅烷所作的技术贡献。模量为7.9-9.1gpa,维氏硬度为1750-1920hv,表明本发明所制备的陶瓷材料具有良好的力学性能。

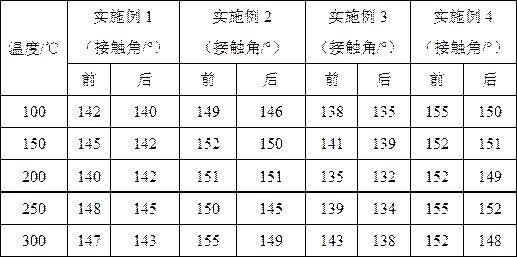

42.(2)耐热性将所制备的陶瓷材料放入鑫宝xbhx4-8程序升温烘箱中,在德国公司生产的dataphysis oca10型接触角测量仪上测试不同温度下陶瓷材料与相同量油酸(以油酸作为烟丝燃烧后的模拟污染物)的接触角,并与放置烘箱之前材料的接触角进行对比,结果如表2所示。

43.表2耐热性评价液体在固体材料表面的接触角是衡量该液体对材料表面润湿性能的重要参数。接触角大于90

°

则固体表面是疏水的,接触角越大,表明固体表面能越低,自清洁效果越好。从

表2可以看出,陶瓷材料的接触角均大于140

°

,表明本技术所制备的陶瓷材料具有优异的自清洁性能,而且即使当温度升高到300℃后,其接触角基本不变,说明本方法制备的陶瓷材料即使在300℃高温条件下仍然具有良好的自清洁效果,耐热性好。

44.(3)自清洁稳定性3.1. 清洁度和表观完整性将本技术实施例和对比例所制备的陶瓷材料放在常温空气环境中,3个月后使用金相显微镜直接观察表面的洁净度以及表观完整性,结果如表3所示。

45.表3 清洁度和表观完整性样品洁净度表观完整性实施例155实施例254实施例355实施例455对比例44注:表3中各分度值的含义;1分为极差、2分为差、3分为中等、4分为良好、5分为优秀。

46.从表3的静置实验可以看出所制备陶瓷材料经过3个月的放置后仍保持优异的表面洁净度和表观完整性,表明将含氟硅烷气镀到基体表面,表观完整性好,不但进一步封闭基体表面的气孔防止污染物渗入陶瓷基体内部造成吸入性污染,而且极大降低陶瓷的表面能,使得污染物难以粘附上去,自清洁性稳定。

47.3.2. 抗冲击力将本技术实施例所制备的陶瓷材料放置于高度为1m的水流下进行流体冲刷实验,并利用接触角测量仪测试流水冲刷前后陶瓷表面的接触角,结果如表4所示。

48.表4 流水冲刷前后的接触角对比样品流水冲刷前的接触角/

°

流水冲刷后的接触角/

°

实施例1148145实施例2153150实施例3142140实施例4155153对比例11093从表4的流水冲刷实验可以看出,与对比例相比,本技术实施例所制备的陶瓷材料接触角明显增大,且经流水冲刷前后的接触角基本不变,表明本技术在陶瓷基体表面气镀一层含氟硅烷所做出的技术贡献;进一步说明本发明制备的陶瓷材料具有良好的抗冲击力和自清洁稳定性。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。