1.本发明涉及四氯化钛生产的技术领域,具体为一种四氯化钛生产系统及方法。

背景技术:

2.目前生产四氯化钛的方法主要为沸腾法和熔盐法,熔盐法虽对原料要求不高,但其操作环境恶劣且装置耗能很大,很难大型化,因此属于落后淘汰工艺。

3.沸腾法操作环境较为友好且耗能相对较低,但是存在以下几点问题:第一,沸腾法对富钛矿或高钛渣中的杂质含量要求极严,特别对cao和mgo含量有着苛刻要求,其中国内ys/t298标准要求cao含量<0.1wt%,mgo<1.45wt%,cao mgo含量不超过1.5wt%,是因为cao和mgo和氯气反应后生成cacl2(沸点1900℃,熔点731℃)和mgcl2(沸点1412℃,熔点714℃)在沸腾炉内呈液态,随着反应的进行,液态cacl2和mgcl2也随之集聚难以被带出氯化炉,在床层中和粉状原料形成团聚物,随着团聚物的长大,很快堵塞氯化炉筛板,轻者造成生产波动,重者造成塌床,使得生产无法继续。

4.第二,由于原料中的sio2只有少量生成sicl4,大部分的sio2无法气化便沉积在床层底部,随着加料的积累,sio2在氯化炉内越来越多,最终导致筛板堵塞和氯化效率大大降低,因此通常要求原料中的sio2含量控制在2wt%以下。

5.第三,由于氯化炉在高温下操作,反应过程中放出大量热量且氯气在高温下腐蚀性非常强,这样就使得氯化炉内部需要衬很厚的保温砖和耐腐耐磨砖,为保护氯化炉设备外壳,通常采用外壁淋水移除多余热量,由于炉内环境恶劣,所以氯化炉内衬砖使用寿命较短,通常不到一年,更换衬砖不仅费用巨大且所耗时间漫长,因此必须考虑备炉,这也是氯化法钛白或海绵钛工厂投资和运行成本较高的一个原因之一,因此在实际生产过程中,为防止塌床和堵塞筛板,定期加大氮气或者空气量将累积的sio2和团聚物吹出炉外,大量原料没有被氯化,造成巨大浪费。

6.第四,由于现有氯化操作通常在0.2mpag~0.4mpag压力下运行,压力较低,要得到高产四氯化钛,必须加大氯化炉直径或者并联运行更多氯化炉,以6万吨/年氯化法钛白装置来说,国内氯化炉外径已达7m以上,如果装置能力继续增加,则必须考虑更多氯化炉并联生产。投资和维修成本随之增加。

技术实现要素:

7.针对背景技术中的问题,本发明提供一种四氯化钛生产系统,采用气流床技术,利用“顺重力”操作克服现有沸腾氯化“反重力”操作所带来的一系列问题。提高氯化操作压力,大幅缩小设备尺寸。利用以渣抗渣来克服设备腐蚀和磨蚀问题,采用盘管水冷壁结构,保护氯化炉不超温损坏的同时还能副产0.7mpag低压蒸汽供精馏工序使用。重要的是对原料中的cao和mgo等杂质含量基本不作要求。氯化炉无需备炉,大幅度减少投资、维修、运行和生产成本。

8.具体技术方案如下:一种四氯化钛生产系统,

包括渣焦粉输送装置、氯化装置和四氯化钛收集装置;所述渣焦粉输送装置包括由高至低依次布置的渣焦粉料仓3、高压锁斗4和高压加料罐5,高压加料罐5的底部设有流化盘管,渣焦粉料仓3、高压锁斗4和高压加料罐5的顶部分别通过袋滤器除尘和放空管连通,高压锁斗4和高压加料罐5的上部接通高压氮气管;所述渣焦粉料仓3的顶部进口接通原料管道,渣焦粉料仓3的底部出口通过阀门管道连通高压锁斗4的顶部进口,高压锁斗4的底部出口通过阀门管道连通高压加料罐5的顶部进口;所述氯化装置包括余热锅炉6、余热锅炉循环泵7、粉尘过滤器1、氯气压缩机2、氯化炉9;所述氯化炉9的顶部进料口设有下喷组合式喷嘴8,氯化炉9的底部出料口设有破渣机10,氯化炉9的气化室夹层内设有水冷盘管;所述余热锅炉6内底部设有冷却盘管、顶部设有汽包,冷却盘管与外界除盐水管道连通;所述高压加料罐5的底部出口管道连通着下喷组合式喷嘴8的进料口,所述余热锅炉6冷却盘管进水口管道连通着下喷组合式喷嘴8冷却盘管出水口,同时与氯化炉9的气化室夹层内水冷盘管出水口连通,余热锅炉6冷却盘管出水口通过余热锅炉循环泵7管道连通着下喷组合式喷嘴8冷却盘管进水口,同时与氯化炉9的气化室夹层内水冷盘管进水口连通,余热锅炉6的壳程底部的进水口管道连通着外界的锅炉给水管道;所述粉尘过滤器1进口通过管道连通氧化工段袋滤器氯气出口,出口连通氯气压缩机2进口,氯气压缩机2出口连通下喷组合式喷嘴8对应进口;所述四氯化钛收集装置包括渣锁斗11、文丘里管12、洗涤塔13、粗四氯化钛收集槽14和冷却器16;所述洗涤塔13的顶部出口通过管道接通粗四氯化钛的冷凝回收工序,洗涤塔13的上部喷淋管通过管道接通冷却器16粗四氯化钛出口,所述氯化炉9下部的激冷室通过管道连通着文丘里管12的入口段,所述破渣机10的底部出口通过阀门管道连通着渣锁斗11顶部进口,渣锁斗11底部为排渣口,渣锁斗11的上部接通高压氮气管,渣锁斗11顶部出口通过阀门管道连通着洗涤塔13的下部,洗涤塔13的底部管道连通着粗四氯化钛收集槽14进口,粗四氯化钛收集槽14出口依次通过粗四氯化钛泵15和换热器16后分成三路,一路管道连通着文丘里管12的主喷入口,一路管道连通着氯化炉9激冷室上方的喷嘴,一路管道连通着洗涤塔13上部喷淋管接口;所述粗四氯化钛泵15的出口通过管道接通粗四氯化钛的精制工序;所述文丘里管12的扩散段管道连通着洗涤塔13的下部。

9.进一步,所述氯化炉9上部的气化室采用英康材质且内衬高铝砖层;所述冷却盘管为英康材质;所述氯化炉9下部的激冷室内衬保温砖层和高铝砖层,且高铝砖层完全覆盖保温砖层;所述氯化炉9的内筒设计压力为1.5mpag ~1.8mpag、设计温度为1100℃~1300℃,外壳设计温度为300℃~350℃。

10.进一步,所述余热锅炉6的蒸汽出口通过管道送往粗四氯化钛的精馏工序。

11.进一步,所述氯化炉9激冷室上方的喷嘴通过管道连通着粗四氯化钛的精馏工序,

向氯化炉9下部的激冷室通入粗四氯化钛精制后的除钒泥浆,用于回收泥浆中的粗四氯化钛。

[0012] 进一步,所述下喷组合式喷嘴8接通低压氮气管道,通入氮气压力为0.5 mpag ~0.8mpag,用于氯化炉9开停车时对其内部气体进行置换与冷却。

[0013]

本发明还包括上述一种四氯化钛生产系统生产四氯化钛的方法,包括以下步骤:步骤(1):加料,渣焦粉料仓3的顶部进口通过原料管道通入原料,原料为混合均匀的高钛渣和石油焦,且高钛渣和石油焦的质量比为4:1~4:1.5;先关闭高压锁斗4与高压加料罐5之间的连通阀和高压锁斗4的高压氮气进口阀,打开高压锁斗4上方袋滤器出口阀,使得高压锁斗4与渣焦粉料仓3均处于常压,然后打开高压锁斗4和渣焦粉料仓3之间的连通阀,贮存在渣焦粉料仓3的渣焦粉在重力的作用下落入高压锁斗4;当高压锁斗4中的渣焦达到设定料位时,关闭高压锁斗4和渣焦粉料仓3之间的连通阀和高压锁斗4上方袋滤器出口阀,然后打开高压锁斗4的高压氮气进口阀,当高压锁斗4内部压力达到与高压加料罐5内部压力一样时,再打开高压锁斗4与高压加料罐5之间的连通阀,贮存在高压锁斗4的渣焦粉在重力的作用下落入高压加料罐5,卸料完后,关闭高压锁斗4和高压加料罐5之间的连通阀门和高压锁斗4高压氮气进口阀,打开高压锁斗4上方袋滤器出口阀,对高压锁斗4泄压,如此,进入下一轮操作循环;步骤(2):氯化反应,氯化炉9开炉时,向下喷组合式喷嘴8内通入天然气和氧气,且天然气和氧气的摩尔比为1:2,天然气开始燃烧给氯化炉9升温,当温度达到1000℃~1200℃时,打开高压加料罐5和下喷组合式喷嘴8之间的连通阀门,同时下喷组合式喷嘴8内通入新鲜氯气,并停止向下喷组合式喷嘴8内通入天然气;待氧化工段袋滤器返回氯气时,氯气经粉尘过滤器1除尘和氯气压缩机2增压到0.9mpag~1.2mpag,向组合烧嘴8内通入液氯,并调节氧气流量,使得氯化炉9操作温度维持在1000℃~1200℃之间,操作压力维持在0.9mpag~1.2mpag之间;当氯化炉9内温度达到900℃时,启动余热锅炉循环泵7,将下喷组合式喷嘴8和氯化炉9上部的气化室的反应热通过除盐水闭环循环及时移出到余热锅炉6内副产蒸汽;步骤(3):排渣,开启粗四氯化钛泵15,将粗四氯化钛通入氯化炉9下部的激冷室内,氯化反应的高温产物和未反应渣焦与粗四氯化钛发生激冷,温度迅速降到150℃~170℃之间,98wt%以上氯化物和未反应的渣焦变成固体落入激冷室下方,氯化物和未反应的渣焦经破渣机10破碎后落入渣锁斗11,渣锁斗11循环排渣,当渣锁斗11清空后,渣锁斗11重新被高压氮气加压,并与破渣机10连接;步骤(4):四氯化钛收集,从氯化炉9下部激冷室出来的含尘四氯化钛气体温度为150℃~170℃、压力为0.9mpag~1.2mpag,通过文丘里12与来自换热器16的粗四氯化钛液体接触润湿并降温后进入洗涤塔13,在洗涤塔13中未冷凝的粗四氯化钛气体与来自换热器16的粗四氯化钛喷淋接

触温度降到100℃~125℃后,不凝气相经洗涤塔13顶部去往冷凝回收工序,洗涤塔13底部液相粗四氯化钛在重力作用下流入粗四氯化钛收集槽14中。

[0014]

本发明的有益技术效果如下:1. 本发明采用气流床技术,利用气流床氯化炉来生产四氯化钛,原料在下喷组合式喷嘴发生类似燃烧的激烈反应,温度高达1000℃以上、压力为0.9mpag以上,反应迅速,使得富钛料或高钛渣相对沸腾法转化率提高5%以上。

[0015] 2.本发明采用氯气、渣焦等反应物在下喷组合式喷嘴中“顺重力”下喷燃烧反应,克服现有沸腾氯化“反重力”操作(渣焦需要在上升气流中浮起来)带来的难以克服的问题,比如沸腾法对原料中钙镁等含量的苛刻要求;同时不存在塌床、堵塞情况发生,对原料杂质含量要求不高,甚至可以采用tio2含量在70wt%以上的原料进行生产,大大降低原料成本,使得原料来源变得更加宽广易购。

[0016] 3、本发明的氯化炉上部的气化室内筒外壁盘绕有冷却盘管,该冷却盘管与余热锅炉的冷却盘管通过余热锅炉循环泵形成闭路循环,通过余热锅炉副产0.7mpag压力的蒸汽给精制工序使用,相比现有装置没有利用反应热,极大节约了能源的消耗,变废为宝,符合绿色发展要求。

[0017] 4、本发明采用以渣抗渣的原理,在氯化炉气化室中,高温下反应生成的氯化物呈熔融态敷着在温度较低的气化室内壁上,而较强的反应物气流又同时冲刷着气化室的内壁,于是敷着在气化室内壁上的渣厚度形成动态平衡,这种渣有效保护气化室内壁的高铝砖,从而无须像沸腾法那样考虑备炉,大大节约了投资和维修成本。

[0018] 5.本发明采用较高压力来生产四氯化钛,同样生产能力,氯化炉尺寸较小且运行安静稳定,重量较轻,而现有低压沸腾法氯化炉直径大,重量重,生产过程中还存在振动,不仅设备投资大,而且对建筑物结构要求更高。

附图说明

[0019]

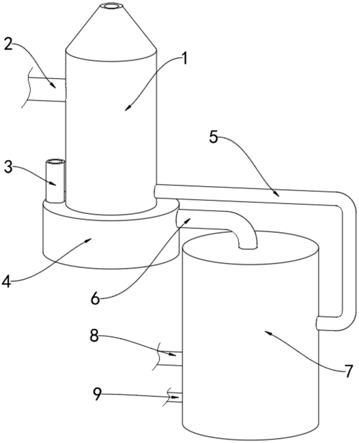

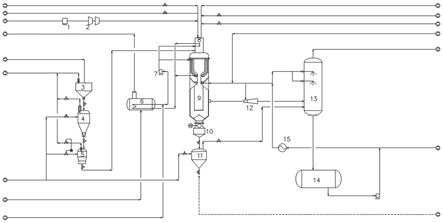

图1为本发明一种四氯化钛生产系统的系统图。

[0020]

其中:粉尘过滤器1、氯气压缩机2、渣焦粉料仓3、高压锁斗4、高压加料罐5、余热锅炉6、余热锅炉循环泵7、下喷组合式喷嘴8、氯化炉9、破渣机10、渣锁斗11、文丘里12、洗涤塔13、粗四氯化钛收集槽14、粗四氯化钛泵15、冷却器16。

具体实施方式

[0021]

为使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明作进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

[0022]

实施例1见图1,一种四氯化钛生产系统,包括渣焦粉输送装置、氯化装置和四氯化钛收集装置;所述渣焦粉输送装置包括由高至低依次布置的渣焦粉料仓3、高压锁斗4和高压加料罐5,高压加料罐5的底部设有流化盘管,渣焦粉料仓3、高压锁斗4和高压加料罐5的顶部分别通过袋滤器除尘和放空管连通,高压锁斗4和高压加料罐5的上部接通高压氮气管;

所述渣焦粉料仓3的顶部进口接通原料管道,渣焦粉料仓3的底部出口通过阀门管道连通高压锁斗4的顶部进口,高压锁斗4的底部出口通过阀门管道连通高压加料罐5的顶部进口;所述氯化装置包括余热锅炉6、余热锅炉循环泵7、粉尘过滤器1、氯气压缩机2、氯化炉9;所述氯化炉9的顶部进料口设有下喷组合式喷嘴8,氯化炉9的底部出料口设有破渣机10,氯化炉9的气化室夹层内设有水冷盘管;所述余热锅炉6内底部设有冷却盘管、顶部设有汽包,冷却盘管与外界除盐水管道连通;所述高压加料罐5的底部出口管道连通着下喷组合式喷嘴8的进料口,所述余热锅炉6冷却盘管进水口管道连通着下喷组合式喷嘴8冷却盘管出水口,同时与氯化炉9的气化室夹层内水冷盘管出水口连通,余热锅炉6冷却盘管出水口通过余热锅炉循环泵7管道连通着下喷组合式喷嘴8冷却盘管进水口,同时与氯化炉9的气化室夹层内水冷盘管进水口连通,余热锅炉6的壳程底部的进水口管道连通着外界的锅炉给水管道;所述粉尘过滤器1进口通过管道连通氧化工段袋滤器氯气出口,出口连通氯气压缩机2进口,氯气压缩机2出口连通下喷组合式喷嘴8对应进口;所述四氯化钛收集装置包括渣锁斗11、文丘里管12、洗涤塔13、粗四氯化钛收集槽14和冷却器16;所述洗涤塔13的顶部出口通过管道接通粗四氯化钛的冷凝回收工序,洗涤塔13的上部喷淋管通过管道接通粗四氯化钛的冷凝工序,所述氯化炉9下部的激冷室通过管道连通着文丘里管12的入口段,所述破渣机10的底部出口通过阀门管道连通着渣锁斗11顶部进口,渣锁斗11底部为排渣口,渣锁斗11的上部接通高压氮气管,渣锁斗11顶部出口通过阀门管道连通着洗涤塔13的下部,洗涤塔13的底部管道连通着粗四氯化钛收集槽14进口,粗四氯化钛收集槽14出口依次通过粗四氯化钛泵15和换热器16后分成三路,一路管道连通着文丘里管12的主喷入口,一路管道连通着氯化炉9激冷室上方的喷嘴,一路管道连通着洗涤塔13上部喷淋管接口;所述粗四氯化钛泵15的出口通过管道接通粗四氯化钛的精制工序;所述文丘里管12的扩散段管道连通着洗涤塔13的下部。 所述氯化炉9上部的气化室采用英康材质且内衬高铝砖层;所述冷却盘管为英康材质;所述氯化炉9下部的激冷室内衬保温砖层和高铝砖层,且高铝砖层完全覆盖保温砖层;所述氯化炉9的内筒设计压力为1.5mpag ~1.8mpag、设计温度为1100℃~1300℃,外壳设计温度为300℃~350℃。

[0023]

所述余热锅炉6的蒸汽出口通过管道送往粗四氯化钛的精馏工序。

[0024]

所述氯化炉9激冷室上方的喷嘴通过管道连通着粗四氯化钛的精馏工序,向氯化炉9下部的激冷室通入粗四氯化钛精制后的除钒泥浆,用于回收泥浆中的粗四氯化钛。

[0025]

所述下喷组合式喷嘴8接通低压氮气管道,通入氮气压力为0.5 mpag ~0.8mpag,用于氯化炉9开停车时对其内部气体进行置换与冷却。

[0026]

实施例2

实施例1的一种四氯化钛生产系统生产四氯化钛的方法,包括以下步骤:步骤(1):加料,渣焦粉料仓3的顶部进口通过原料管道通入原料,原料为混合均匀的高钛渣和石油焦,且高钛渣和石油焦的质量比为4:1~4:1.5;先关闭高压锁斗4与高压加料罐5之间的连通阀和高压锁斗4的高压氮气进口阀,打开高压锁斗4上方袋滤器出口阀,使得高压锁斗4与渣焦粉料仓3均处于常压,然后打开高压锁斗4和渣焦粉料仓3之间的连通阀,贮存在渣焦粉料仓3的渣焦粉在重力的作用下落入高压锁斗4;当高压锁斗4中的渣焦达到设定料位时,关闭高压锁斗4和渣焦粉料仓3之间的连通阀和高压锁斗4上方袋滤器出口阀,然后打开高压锁斗4的高压氮气进口阀,当高压锁斗4内部压力达到与高压加料罐5内部压力一样时,再打开高压锁斗4与高压加料罐5之间的连通阀,贮存在高压锁斗4的渣焦粉在重力的作用下落入高压加料罐5,卸料完后,关闭高压锁斗4和高压加料罐5之间的连通阀门和高压锁斗4高压氮气进口阀,打开高压锁斗4上方袋滤器出口阀,对高压锁斗4泄压,如此,进入下一轮操作循环;步骤(2):氯化反应,氯化炉9开炉时,向下喷组合式喷嘴8内通入天然气和氧气,且天然气和氧气的摩尔比为1:2,天然气开始燃烧给氯化炉9升温,当温度达到1000℃~1200℃时,打开高压加料罐5和下喷组合式喷嘴8之间的连通阀门,同时下喷组合式喷嘴8内通入新鲜氯气,并停止向下喷组合式喷嘴8内通入天然气;待氧化工段袋滤器返回氯气时,氯气经粉尘过滤器1除尘和氯气压缩机2增压到0.9mpag~1.2mpag,向组合烧嘴8内通入液氯,并调节氧气流量,使得氯化炉9操作温度维持在1000℃~1200℃之间,操作压力维持在0.9mpag~1.2mpag之间;当氯化炉9内温度达到900℃时,启动余热锅炉循环泵7,将下喷组合式喷嘴8和氯化炉9上部的气化室的反应热通过除盐水闭路循环及时移出到余热锅炉6内副产蒸汽;氯化反应如下:主反应:tior2r(s)+ 2clr2(g) + 2c r(s) = ticlr4(g) r + 2co (g)tior2r(s)+ 2clr2(g) + c r(s) = ticlr4(g) r + 2co2(g)主要副反应:cao cl

2 c= cacl

2 comno cl

2 c= mncl

2 comgo cl

2 c= mgcl

2 cofe2o3 3cl

2 3c=2fecl

3 3cofeo cl

2 c= fecl

2 coal2o3 3cl

2 3c=2alcl

3 3cosio2 2cl

2 2c= sicl

4 2coc o2=co2co2 c=2co

步骤(3):排渣,开启粗四氯化钛泵15,将粗四氯化钛通入氯化炉9下部的激冷室内,氯化反应的高温产物和未反应渣焦与粗四氯化钛发生激冷,温度迅速降到150℃~170℃之间,98wt%以上氯化物和未反应的渣焦变成固体落入激冷室下方,氯化物和未反应的渣焦经破渣机10破碎后落入渣锁斗11,渣锁斗11循环排渣,当渣锁斗11清空后,渣锁斗11重新被高压氮气加压,并与破渣机10连接;步骤(4):四氯化钛收集,从氯化炉9下部激冷室出来的含尘四氯化钛气体温度为150℃~170℃、压力为0.9mpag~1.2mpag,通过文丘里12与来自换热器16的粗四氯化钛液体接触润湿并降温后进入洗涤塔13,在洗涤塔13中未冷凝的粗四氯化钛气体与来自换热器16的粗四氯化钛喷淋接触温度降到100℃~125℃后,不凝气相经洗涤塔13顶部去往冷凝回收工序,洗涤塔13底部液相粗四氯化钛在重力作用下流入粗四氯化钛收集槽14中。

[0027]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。