1.本实用新型涉及一种泥浆初沉池筛泥、加药及搅拌一体化装置。适用于水环境治理技术领域。

背景技术:

2.底泥清淤是保障河流行洪功能、恢复湖库蓄水容积、消除河湖库黑臭及富营养化水体内源污染的重要举措。河湖底泥清淤方式多样,大致可分为排干清淤与带水清淤。为使清淤工程对水生态环境及周边环境的干扰最小化,以环保绞吸为主的带水清淤成为了主要的清淤方式。

3.环保绞吸清淤利用绞刀扰动沉积底泥,通过真空抽吸将泥水一并输送至处置场地。这种方式清出的泥浆含水率较大,泥浆体积可为底泥体积(水下自然方)的6~10倍,从而对底泥资源化利用过程中的脱水固化环节提出了较高的要求。为减小占地、提升脱水效率,以板框压滤、带式压滤、浓缩离心为主的机械脱水方式成为常用技术。在这些方式中,“初沉”是最为重要的环节之一。初沉主要对泥浆进行滤渣及第一减量化处理,减小泥浆体积,对后续脱水固化效率及资源化利用具有重要影响。然而,常规的初沉工艺采用先储存泥浆、再人工加药、再人工-机械结合搅拌,存在药泥混合不充分、药剂量不可控、搅拌效率低等缺陷,无法保障后续高效脱水固化。

技术实现要素:

4.本实用新型要解决的技术问题是:针对上述存在的问题,提供一种泥浆初沉池筛泥、加药及搅拌一体化装置。

5.本实用新型所采用的技术方案是:一种泥浆初沉池筛泥、加药及搅拌一体化装置,其特征在于,包括:

6.支承导轨结构,可沿泥浆初沉池纵向移动的支撑于该泥浆初沉池池壁上;

7.拖动搅拌结构,具有安装于所述支承导轨结构上且可沿泥浆初沉池横向移动的拖动机构,拖动机构下端接有竖直向下的泥浆搅拌轴,泥浆搅拌轴下端固定有泥浆搅拌叶片;

8.加药结构,安装于所述拖动机构上,具有加药仓,加药仓的出药口向下并对应下方所述泥浆搅拌叶片转动时所能影响的区域,该出药口配有电控流量阀;

9.泥浆振筛结构,安装于所述拖动机构上,具有泥浆仓,泥浆仓内经筛网分隔形成位于上部的上部仓室和位于下部的下部仓室,上部仓室连通泥浆入口,下部仓室连通向下出泥口,出泥口对应下方所述泥浆搅拌叶片转动时所能影响的区域,所述泥浆仓上安装有振动电机。

10.所述支承导轨结构具有支承架,支承架两端分别经纵向导轮置于所述泥浆初沉池两侧池壁顶部的纵向导轨上;

11.所述支承架具有两条位于同一水平面且平行泥浆初沉池横向布置的上层横向导轨,以及两条位于同一水平面且平行泥浆初沉池横向布置的下层横向导轨,上、下层横向导

轨与所述拖动机构相适配。

12.所述拖动机构具有拖动机构主体,拖动机构主体上装有与所述下层横向导轨相适配的下层横向导轮,拖动机构主体上端接有支承平台,支承平台上装有与所述上层横向导轨相适配的上层横向导轮。

13.所述加药仓底板向所述出药口倾斜,加药仓内装有药剂搅拌器。

14.所述加药仓的入药口配有入药电控阀,加药仓内装有与入药电控阀配合的液位计。

15.所述泥浆仓内筛网倾斜布置,对应倾斜布置筛网的最低端在泥浆仓仓壁上设有出渣口。

16.所述泥浆仓内底部设有向所述出泥口倾斜的导泥板,所述振动电机设置于导泥板下方由导泥板分隔形成的独立腔室内。

17.所述出泥口设有多个用于分流从所述导泥板上流下来的泥浆的分泥楔。

18.本实用新型的有益效果是:本实用新型通过支承导轨结构配合拖动搅拌结构中的拖动机构使泥浆搅拌机构、加药结构和泥浆振筛结构的运动范围覆盖整个泥浆初沉池,实现整个泥浆池范围内的自动化出泥、加药及搅拌,较传统单点进泥、人工机械搅拌效率更好且泥浆初沉效果更好。

19.本实用新型利用加药结构的电控流量阀,可根据泥浆抽吸量实现药剂量的精准控制,且通过搅拌器保持药、水混合更为均匀;利用泥浆振筛结构实现封闭式筛泥功能,利用斜坡式振筛网,泥渣自动集中至筛网最低端,再利用出渣口进行快速搜集外运。

20.本实用新型通过一体化筛泥、加药及搅拌装置,实现泥浆筛选、加药、搅拌的自动化,具有自动筛泥除渣、药剂精准控量、药泥充分混合的特点,提高泥浆振筛效率及初沉效率,降低运维费用,节约成本。

附图说明

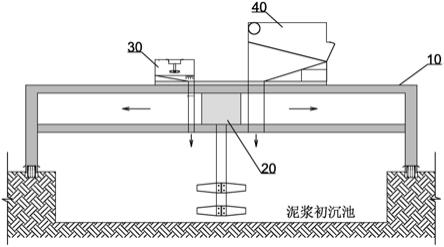

21.图1为实施例的结构示意图。

22.图2为实施例中支承导轨结构的结构示意图。

23.图3为图2的1-1剖视图。

24.图4为实施例中拖动搅拌结构的结构示意图。

25.图5为图4的2-2剖视图。

26.图6为实施例中加药结构的结构示意图。

27.图7为图6的3-3剖视图。

28.图8为图6的4-4剖视图。

29.图9为实施例中药剂搅拌器的结构示意图。

30.图10为图9的5-5剖视图。

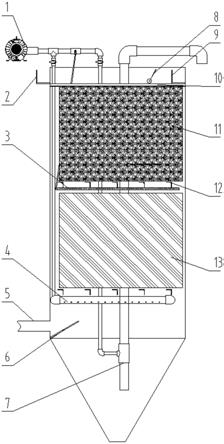

31.图11为实施例中泥浆振筛结构的结构示意图。

32.图12为图11的6-6剖视图。

33.图13为图11的7-7剖视图。

34.10、支承导轨结构;11、纵向导轨;12、纵向导轮;13、下层横向导轨;14、上层横向导轨;15、下层横向导轨导轮槽;16、上层横向导轨导轮槽;20、拖动搅拌结构;21、拖动机构主

体;22、下层横向导轮;23、支承平台;24、上层横向导轮;25、泥浆搅拌轴;26、泥浆搅拌叶片;27、固定螺丝;30、加药结构;31、加药仓;32、入药口;33、出药口;34、电控流量阀;35、药剂搅拌器;351、电机箱;352、药剂搅拌轴;353、药剂搅拌叶片;354、螺丝;355、顶板;356、液位计;40、泥浆振筛结构;41、泥浆仓;42、泥浆入口;43、筛网;44、导泥板;45、出渣口;46、振动电机;47、出泥口;48、分泥楔。

具体实施方式

35.如图1所示,本实施例为一种泥浆初沉池筛泥、加药及搅拌一体化装置,包含支承导轨结构10、拖动搅拌结构20、加药结构30与泥浆振筛结构40。

36.如图2~3所示,本例中支承导轨结构10具有支承架,支承架架设于泥浆初沉池上,该支承架两端分别经纵向导轮12置于泥浆初沉池横向两侧池壁顶部的纵向导轨11上。支承架具有上下两层导轨,其中上层导轨具有两条位于同一水平面且平行泥浆初沉池横向布置的上层横向导轨14,上层横向导轨上设有上层横向导轨导轮槽16;下层导轨具有两条位于同一水平面且平行泥浆初沉池横向布置的下层横向导轨13,下层横向导轨上设有下层横向导轨轮槽15。

37.如图4~5所示,本实施例中拖动搅拌结构20具有拖动机构和泥浆搅拌轴等,拖动机构具有拖动机构主体21和固定于拖动机构主体上端的支承平台23,其中拖动机构主体上装有与下层横向导轨轮槽相适配的下层横向导轮22;支承平台23上装有与上层横向导轨导轮槽相适配的上层横向导轮24;拖动机构主体下端接有竖直向下的泥浆搅拌轴25,泥浆搅拌轴下端固定有泥浆搅拌叶片26,搅拌叶片呈“十”字形布置,通过固定螺丝27与搅拌轴连接。本实施例中在拖动机构主体内装有驱动下层横向导轮滚动的导轮驱动电机和驱动泥浆搅拌轴转动的搅拌驱动电机。

38.如图6~8所示,本实施中加药结构30包括加药仓31、药剂搅拌器35、电控流量阀34与液位计356等,加药仓31用于存储药剂,为封闭式结构,底板设有对应下方泥浆搅拌叶片转动时所能影响区域的出药口33,加药仓31底部成斜面,统一向所述出药口33倾斜,可使药剂自流向出药口33。

39.如图9~10所示,本例中药剂搅拌器35设置于加药仓31内,位于加药仓31顶部中心位置,药剂搅拌器35的顶板355通过螺丝354与加药仓31顶部连接;液位计356位于药剂搅拌器35侧面,当药剂由顶部入药口32进入加药仓31,液位计356用以监控加药仓31内部药剂量,根据加药仓31内部药剂量控制入药口的入药电控阀,防止加药过程中药剂溢出。电控流量阀34位于出药口33,用以控制加入泥浆的药剂量。药剂搅拌器35包括搅拌器电机箱351、药剂搅拌轴352与药剂搅拌叶片353,药剂搅拌叶片353呈“十”字形,通过螺丝354与药剂搅拌轴352连接;电机箱351通过药剂搅拌轴352控制药剂搅拌叶片353转动,保障药剂混合均匀。

40.如图11~13所示,本实施例中泥浆振筛结构40包括泥浆仓41、筛网43、导泥板44、出渣口45与振动电机46,泥浆仓内经筛网分隔形成位于上部的上部仓室和位于下部的下部仓室,上部仓室连通泥浆入口,下部仓室连通向下出泥口,出泥口对应下方泥浆搅拌叶片转动时所能影响的区域。筛网43倾斜布置,设置于泥浆仓41侧壁上的出渣口45对应筛网43斜坡面最低端,发挥集渣、出渣双重功能。

41.本例在泥浆仓内底部设有向出泥口倾斜的导泥板,振动电机设置于导泥板下方由导泥板分隔形成的独立腔室内,振动电机46通过振动为筛网43提供动能,通过振动实现泥浆过滤除渣。本实施例在出泥口设有2个用于分流从所述导泥板上流下来的泥浆的分泥楔。

42.当泥浆由泥浆入口42进入时,由上往下经筛网43振筛后,大颗粒渣料自动滚落至出渣口45,可方便搜集外运;导泥板44呈斜面,将过筛后泥浆输送至出泥口47;出泥口47的分泥楔48将导泥板44上流下来的泥浆自动分流制出泥口47,避免仓内泥浆淤积。

43.本实施例通过支承导轨结构配合拖动搅拌结构中的拖动机构,实现拖动搅拌结构20、加药结构30与泥浆振筛结构40的运动范围覆盖整个底泥初沉池。

44.通过本实施例泥浆初沉池筛泥、加药及搅拌一体化装置,底泥初沉工艺所需周期较常规人工机械缩短约40%,药剂用量节省约25%,有效提升了底泥脱水固化效率,降低了运维费用,节约成本近20%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。