1.本实用新型涉及炉壳加工领域,具体涉及同轴不同径炉壳法兰双面焊接装置的结构技术领域。

背景技术:

2.炼钢厂炉壳主要在高温、高压下进行工作,因此对炉壳的加工要求就比较高。

3.大部分炉壳体积都比较大,需要在炉壳两端焊接大型的法兰盘;在人工焊接过程中,容易出现夹渣、漏气、漏焊的现象,导致焊接质量参差不齐,影响成品质量的把控。

技术实现要素:

4.本实用新型的目的在于提供同轴不同径炉壳法兰双面焊接装置,实现炉壳法兰盘的一次焊接作业,且焊接匀速可控,焊接质量可控,提升了焊接作业效率。

5.为解决上述的技术问题,本实用新型采用以下技术方案:

6.同轴不同径炉壳法兰双面焊接装置,包括转盘、转轴、支撑盘、第一内支撑杆、第二内支撑杆、第一焊接机构、第二焊接机构和底托件;转盘绕水平轴线转动设置,转轴沿水平方向设置,转轴的一端与转盘固定连接,在转轴另一端处设置支撑盘,支撑盘内设置有与转轴配合工作的转动托架;在第一伸缩件的伸缩端处设置第一承载板,在第一承载板上设置支撑盘和底托件,底托件位于转轴的下方;在转轴上设置第一内支撑杆和第二内支撑杆,在转轴旁设置第一焊接机构和第二焊接机构。

7.进一步地,所述第一焊接机构包括第二承载板、第二丝杠、第三承载板、第三丝杠、第四承载板和焊枪头;第二承载板固定设置,在第二承载板上沿水平方向固定设置第二丝杠,第一丝杠的螺母座与第三承载板固定连接,在第三承载板上、沿垂直于第二丝杠的方向设置第三丝杠,第三丝杠的螺母座与第四承载板固定连接,在第四承载板上固定设置焊枪头,焊枪头指向转轴。

8.进一步地,在所述第一内支撑杆的支撑端设置第一内托块,第一内托块的截面呈圆弧形。

9.进一步地,在所述第二内支撑杆的支撑端设置第二内托块,第二内托块的上顶面为斜面。

10.进一步地,在所述转盘与转轴连接处设置第三伸缩件,第三伸缩件的底座与转盘或转轴固定连接,在第三伸缩件伸缩端处、沿竖直方向,设置第五承载板,在第五承载板远离转盘的一侧设置连接柱,连接柱沿水平方向设置。

11.进一步地,在所述第四承载板上设置两组焊枪头。

12.与现有技术相比,本实用新型至少能达到以下有益效果之一:

13.1、本焊接机构,实现炉壳法兰盘的一次焊接作业,且焊接匀速可控,焊接质量可控,提升了焊接作业效率。

14.2、通过设置内支撑杆,实现炉壳同轴焊接,提升焊接质量。

15.3、通过设置法兰盘输送限位结构,实现法兰盘安装作业的便捷性。

附图说明

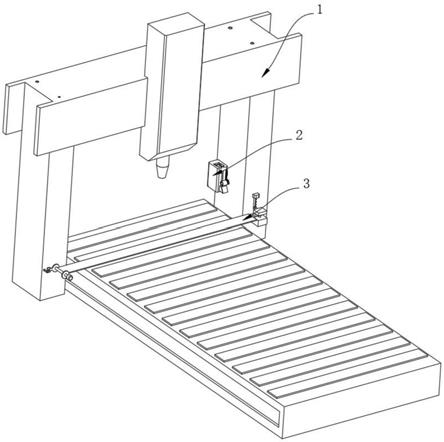

16.图1为本实用新型的结构示意图。

17.图2为本实用新型的另一种工作状态的结构示意图。

18.图3为本实用新型的再一种工作状态的示意图。

19.图4为图3的另一视角的结构示意图。

20.图5为本实用新型的再一种工作状态的示意图。

21.图6为本实用新型的再一种工作状态的示意图。

22.图7为本实用新型中内支撑杆的一种实施例的结构示意图。

23.图中:11-转盘,12-转轴;13-支撑盘;14-第一伸缩件;141-第一承载板;2-第一内支撑杆;21-第一内托块;3-第二内支撑杆;31-第二内托块;4-第一焊接机构;41-第二承载板;42-第二丝杠;43-第三承载板;44-第三丝杠;45-第四承载板;46-焊枪头;5-第二焊接机构;6-底托件;61-第二伸缩件;62-托辊;7-第三伸缩件;71-第五承载板;72-连接柱;8-第四伸缩件;101-圆柱形炉壳;102-圆台形炉壳;103-法兰盘。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.实施例1:

26.如图1-图7所示,同轴不同径炉壳法兰双面焊接装置,包括转盘11、转轴12、支撑盘13、第一内支撑杆2、第二内支撑杆3、第一焊接机构4、第二焊接机构5和底托件6;转盘11绕水平轴线转动设置,转轴12沿水平方向设置,转轴12的一端与转盘11固定连接,在转轴12另一端处设置支撑盘13,支撑盘13内设置有与转轴12配合工作的转动托架;在第一伸缩件14的伸缩端处设置第一承载板141,在第一承载板141上设置支撑盘13和底托件6,底托件6位于转轴12的下方;在转轴12上设置第一内支撑杆2和第二内支撑杆3,在转轴12旁设置第一焊接机构2和第二焊接机构3。内支撑杆和伸缩件可以为液压伸缩缸或电动伸缩结构,内支撑杆的电气或液压连接线路通过转轴12内部设置。

27.工作时,第一内支撑杆2和第二内支撑杆2先处于回缩状态,如图1中所示,先将焊接后的圆柱形炉壳101和圆台形炉壳102通过吊装的方式输送至底托件6上后,第一伸缩件14伸展,带动炉壳向靠近转盘11的方向移动,移动至如图2中所示状态,将支撑盘13向靠近转盘11的方向移动,直至转轴12的一端伸入支撑盘13内的转动托架上之后,启动第一内支撑杆2,第一支撑杆2对圆柱形炉壳101的内壁进行支撑抵紧,启动第二内支撑杆3,实现对圆台形炉壳102的支撑,在第一内支撑杆2和第二内支撑杆3的支撑作用下,使得圆柱形炉壳101和圆台形炉壳102尽可能地保持“同轴”状态,之后,之后底托件6中的第二伸缩件61回缩,托辊62下降,之后,调整第一焊接机构4和第二焊接机构5工作端的位置,分别靠近圆柱形炉壳101与法兰盘103、圆台形炉壳102与法兰盘交界处(焊接位置);再启动焊接机构,驱动电机带动转盘11和转轴12匀速转动,实现焊接机构在不移动的情况下,对炉壳和法兰盘

进行匀速焊接,直至焊接一周后,转盘11停止转动,底托件6抬升、第一内支撑杆2和第二内支撑杆3回缩,第一伸缩件14回缩,将焊接后的炉壳移除,完成焊接作业,焊接一次完成,减少人工焊接过程中出现的漏焊或焊接不均匀的现象出现。

28.沿竖直方向投影后,第一内支撑杆2与第二焊接机构5重合或靠近;将第一内支撑杆2设置在第二焊接机构5的正下方,使得法兰盘焊接位置处有良好的内支撑效果,减少连接处的炉壳形变导致的焊接质量下降的问题。

29.实施例2:

30.如图1-图7所示,对于上述实施例,本实施例优化了焊接机构结构。

31.本同轴不同径炉壳法兰双面焊接装置中所述第一焊接机构4包括第二承载板41、第二丝杠42、第三承载板43、第三丝杠44、第四承载板45和焊枪头46;第二承载板41固定设置,在第二承载板41上沿水平方向固定设置第二丝杠42,第一丝杠62的螺母座与第三承载板43固定连接,在第三承载板43上、沿垂直于第二丝杠42的方向设置第三丝杠44,第三丝杠44的螺母座与第四承载板45固定连接,在第四承载板45上固定设置焊枪头46,焊枪头46指向转轴12。

32.通过第二丝杠42和第三丝杠44调节焊枪头46的位置,方便快捷,且稳定性高。

33.实施例3:

34.如图1-图7所示,对于上述实施例,本实施例优化了内支撑件结构。

35.本同轴不同径炉壳法兰双面焊接装置中在所述第一内支撑杆2的支撑端设置第一内托块21,第一内托块21的截面呈圆弧形。圆弧形结构与炉壳内壁表面可以形成良好的抵紧效果,提升支撑效果。

36.实施例4:

37.如图1-图7所示,对于上述实施例,本实施例优化了内支撑件结构。

38.本同轴不同径炉壳法兰双面焊接装置中在所述第二内支撑杆3的支撑端设置第二内托块31,第二内托块31的上顶面为斜面。斜面结构与炉壳内壁表面可以形成良好的抵紧效果,提升支撑效果。

39.实施例5:

40.如图1-图7所示,对于上述实施例,本实施例优化了法兰盘输送限位结构。

41.本同轴不同径炉壳法兰双面焊接装置中在所述转盘1与转轴2连接处设置第三伸缩件7,第三伸缩件7的底座与转盘1或转轴2固定连接,在第三伸缩件7伸缩端处、沿竖直方向,设置第五承载板71,在第五承载板71远离转盘11的一侧设置连接柱72,连接柱72沿水平方向设置。

42.在实施例1的基础上,先通过吊装的方式,是连接柱72贯穿入法兰盘上的连接孔,实现第三伸缩件7对法兰盘的限位,如图2和图3中所示,当炉壳移动至适当位置时,内支撑杆先伸展(但不处于完全伸展状态或不处于满负荷伸展状态),使得炉壳两端保持同轴的同时,炉壳的两端并未完全“撑开”,便于第三伸缩件7伸展,将法兰盘“套在”炉壳上,之后内支撑杆再处于满负荷伸展状态,使得炉壳两端的完全撑开,对法兰盘形成抵紧效果,之后第三伸缩件7回缩,法兰盘留在炉壳外,之后再通过焊接机构进行焊接,提升了法兰盘的安装作业的便捷性。

43.优选的,在支撑盘13上设置第四伸缩件8,在第四伸缩件8上设置相应法兰盘的限

位连接柱,便于法兰盘的安装作业。

44.实施例6:

45.如图1-图7所示,对于上述实施例,本实施例优化了焊接结构。

46.本同轴不同径炉壳法兰双面焊接装置中在所述第四承载板45上设置两组焊枪头46。设置两组焊枪头46,可以实现对法兰盘的两侧同时进行焊接,可以大大提升焊接质量。

47.尽管这里参照本实用新型的多个解释性实施例对本实用新型进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。