1.本技术涉及一种往复泵,尤其是涉及一种高压往复泵的动力端。

背景技术:

2.往复泵是利用柱塞在缸体内往复运动,使得往复泵内的容腔体积发生变化,从而实现吸油或压油的功能。往复泵具有额定压力高、结构紧凑和流量调节方便等优点,从而被广泛应用于高压、大流量和流量需要调节的场合。

3.但是由于往复泵内的柱塞在缸体中一直往复运动,从而柱塞会与缸体产生摩擦,因此缸体内的温度会升高,从而需要停止往复泵,使往复泵冷却一段时间后再进行工作,从而影响了往复泵的工作效率。

技术实现要素:

4.为了提高往复泵的工作效率,本技术提供一种高压往复泵的动力端。

5.本技术提供的一种高压往复泵的动力端采用如下的技术方案:

6.一种高压往复泵的动力端,包括机身和转动连接在机身上的曲轴,所述曲轴上套设有连杆,所述连杆远离曲轴的一端铰接有十字头,所述十字头连接有柱塞,所述机身内设有滑道,所述十字头在滑道内往复运动,所述机身上设有用于将机身内热量排出的散热件,所述散热件通过连接件连接在机身上。

7.通过采用上述技术方案,在曲轴转动的过程中,曲轴带动连杆摆动,连杆带动柱塞在滑道内往复运动,此时机身内产生较多热量,温度升高,利用散热件将机身内的热量排出,从而降低了机身内的温度,减少了停泵冷却的次数,因此提高了往复泵的工作效率。

8.可选的,所述机身的顶壁由第一弧形板、连接板和第二弧形板组成,所述第一弧形板、连接板和第二弧形板依次相连接,所述散热件通过连接件连接在第一弧形板或第二弧形板上。

9.通过采用上述技术方案,机身的顶壁由第一弧形板、连接板和第二弧形板依次连接而成,使得机身的顶壁呈弧形,在曲轴旋转的过程中,搅动机身内部空气流动,空气受热上升,然后利用散热件溢出,有利于机身散热;将散热件安装在第一弧形板或第二弧形板上,使得散热件位于热空气的运动方向上,便于将机身内的热量更好地排出,从而散热效果较好。

10.可选的,所述第一弧形板上设有散热口,所述连接件包括用于密封散热口的密封盖,所述密封盖通过螺栓固定在第一弧形板上;

11.所述散热件包括放气塞,所述放气塞安装在密封盖上。

12.可选的,所述第二弧形板上设有安装孔,所述连接件包括用于密封安装孔的安装板,所述安装板通过螺栓固定在第二弧形板上;

13.所述散热件包括放气塞,所述放气塞安装在安装板上。

14.通过采用上述技术方案,随着机身内的温度升高,机身内的气压也升高,放气塞将

机身内的热气放出,从而降低了机身内的温度,起到了降温作用;利用连接件将放气塞可拆卸连接在机身上,便于将放气塞拆下进行检修。

15.可选的,所述连杆的一端设有与曲轴相连接的第一连接孔,所述连杆的另一端设有与十字头相连接的第二连接孔,所述连杆上设有储油槽,所述储油槽的槽壁上设有第一油孔和第二油孔,所述第一油孔与第一连接孔相连通,所述第二油孔与第二连接孔相连通。

16.通过采用上述技术方案,在往复泵工作时,机身内的液压油会随着曲轴的转动以及连杆的摆动在机身内流动,在流动的过程中,液压油流入到储油槽内,然后储油槽中的液压油通过第一油孔流入到第一连接孔中,液压油具有润滑作用,减小了连杆与曲轴之间的摩擦力;液压油通过第二油孔流入到第二连接孔中,减小了连杆与十字头之间的摩擦力,从而减小了热量的产生。

17.可选的,所述滑道上设有第三油孔。

18.通过采用上述技术方案,在液压油流动的过程中,通过第三油孔流入到滑道中,减小了十字头与滑道之间的摩擦力,从而减小了热量的产生。

19.可选的,所述机身的内底壁上设有加强筋,所述加强筋与滑道相连接。

20.通过采用上述技术方案,在滑道与机身之间增设加强筋,提高了滑道与机身连接的稳固性。

21.可选的,所述机身的侧壁上设有检修口,所述机身上还设有用于密封检修口的后端盖,所述后端盖通过螺栓固定在机身的外侧壁上。

22.通过采用上述技术方案,拧松螺栓,拆下后端盖,利用检修口,可对往复泵进行检修。

23.1.本技术中在往复泵工作时,利用散热件将机身内的热量排出,从而降低了机身内的温度,减少了停泵冷却的次数,因此提高了往复泵的工作效率;

24.2.本技术中机身的顶壁由第一弧形板、连接板和第二弧形板依次连接而成,使得机身的顶壁呈弧形,在曲轴旋转的过程中,搅动机身内部空气流动,空气受热上升,然后利用散热件溢出,有利于机身散热;

25.3.本技术中液压油通过第三油孔流入到滑道中,减小了十字头与滑道之间的摩擦力,从而减小了热量的产生。

附图说明

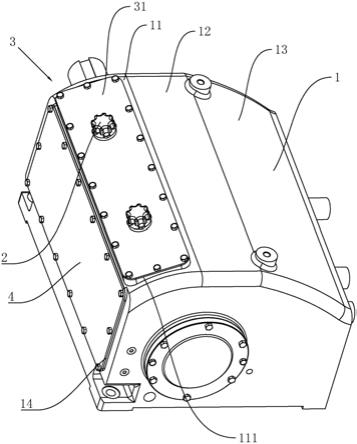

26.图1是实施例1中用于体现动力端整体的结构示意图。

27.图2是实施例1中用于体现动力端的剖面示意图。

28.图3是实施例2中用于体现动力端整体的结构示意图。

29.附图标记说明:1、机身;11、第一弧形板;111、散热口;12、连接板;13、第二弧形板;131、安装孔;14、检修口;15、加强筋;16、滑道;161、第三油孔;2、放气塞;3、连接件;31、密封盖;32、安装板;4、后端盖;5、轴承;6、曲轴;7、连杆;71、储油槽;72、第一油孔;73、第二油孔;74、第一连接孔;75、第二连接孔;8、十字头;9、柱塞。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种高压往复泵的动力端。

32.实施例1

33.参照图1,一种高压往复泵的动力端,包括机身1,机身1的顶壁由第一弧形板11、连接板12和第二弧形板13组成,第一弧形板11、连接板12和第二弧形板13依次固定连接,第一弧形板11上安装有散热件,散热件通过连接件3连接在第一弧形板11上。

34.参照图2,第一弧形板11上开设有散热口111,连接件3包括密封盖31,密封盖31通过螺栓固定在第一弧形板11上,且密封盖31密封散热口111;散热件包括安装在密封盖31上的放气塞2,放气塞2可以为一个、两个、三个不等,本实施例中放气塞2为两个,且个放气塞2分别位于密封盖31的两端。

35.参照图1,机身1的侧壁上开设有检修口14,机身1上还安装有后端盖4,后端盖4密封检修口14,且后端盖4通过螺栓固定在机身1的外侧壁上。

36.参照图2,机身1的内底壁上安装有两个轴承5,两个轴承5相对设置,机身1内转动连接有曲轴6,曲轴6依次穿过两个轴承5,曲轴6上套设有五个连杆7,五个连杆7等距设置,每个连杆7远离曲轴6的一端均铰接有十字头8,每个十字头8固定连接有柱塞9;机身1的内底壁上一体成型有五个加强筋15,五个加强筋15等距设置,每个加强筋15上均一体成型有滑道16,五个滑道16依次相连接且一体成型,且每个滑道16的外周壁上均开设有第三油孔161,十字头8在滑道16内往复运动。

37.参照图2,连杆7竖直设置,连杆7一端的侧壁上开设有与曲轴6相连接的第一连接孔74,连杆7另一端的侧壁上开设有与十字头8相连接的第二连接孔75,连杆7的顶壁上开设有储油槽71,储油槽71的长度方向与连杆7的长度方向相一致,储油槽71一端的槽底壁上开设有第一油孔72,储油槽71另一端的槽底壁上开设有第二油孔73,第一油孔72与第一连接孔74相连通,第二油孔73与第二连接孔75相连通。

38.实施例1的实施原理为:在曲轴6转动的过程中,曲轴6带动连杆7摆动,连杆7带动十字头8在滑道16内往复运动,机身1内的温度和气压均升高,放气塞2将机身1内的热气放出,降低机身1内的温度;在连杆7摆动的过程中,液压油流入到储油槽71内,然后储油槽71中的液压油通过第一油孔72流入到第一连接孔74中,液压油具有润滑作用,减小连杆7与曲轴6之间的摩擦力;液压油通过第二油孔73流入到第二连接孔75中,减小连杆7与十字头8之间的摩擦力。

39.实施例2

40.参照图3,本实施例与实施例1的不同之处在于,第二弧形板13上开设有安装孔131,连接件3包括安装板32,安装板32通过螺栓固定在第二弧形板13上,且安装板32密封安装孔131;散热件包括安装在安装板32上的放气塞2,放气塞2可以为一个、两个、三个不等,本实施例中放气塞2为两个,且两个放气塞2分别位于安装板32的两端。

41.实施例2的实施原理与实施例1相一致。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。