1.本实用新型属于陶瓷酒瓶制造领域,涉及陶瓷酒瓶盖的成型工艺,具体涉及一种具备气动脱模功能的陶瓷瓶口用全自动滚压机。

背景技术:

2.陶瓷酒瓶的制造工艺包括诸多工序,其中有一个工序是采用全自动滚压机对陶瓷酒瓶的瓶口进行下压成型,主要是采用滚压头下压在瓶口模具上的陶瓷瓶口胚料(泥料)上,滚压头将胚料压进瓶口模具的模具槽内,从而形成所需的瓶口造型,然后将整个瓶口模具从成型槽上取下,待模具槽内的瓶口冷却后,再取出瓶口,这种方式存在的问题是,由于滚压头的下压作用力,使得瓶口模具容易压紧在成型槽上,这样使得工作人员难以轻松取下瓶口模具,有时还需要使用夹具进行夹取,不但费时费力,效率低下,而且容易对瓶口模具造成损坏。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,提供一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,其能够通过喷气的方式对瓶口模具实现脱模,其脱模方式简单、有效,解决了瓶口模具脱模难的问题,不但提高了脱模效率,且避免了瓶口模具在脱模过程中受到损坏,减少了工艺损耗。

4.技术方案:为实现上述目的,本实用新型提供一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,包括工作台、位于工作台上的成型柱、设置于成型柱上的成型槽、放置于成型槽上的瓶口模具、开设于瓶口模具上的模具槽、位于工作台上方的连接块、设置于连接块底部的下压块、设置于下压块底部的滚压块和设置于滚压块底部的滚压头,所述成型柱上纵向开设有出气孔,所述出气孔顶端和成型槽连通,底端连通着工作台内部,所述出气孔由上往下依次包括出气部和连接部,所述连接部内安装有喷气连接头,所述喷气连接头内设置有与出气部对接的喷气通道,所述喷气连接头的底端连接着输气管,所述输气管连接着气源,所述输气管上设置有压力控制器。

5.进一步地,所述出气孔的顶端位于成型槽底部的中心位置,能够更好的实现瓶口模具的脱模。

6.进一步地,所述喷气连接头采用螺纹连接在连接部内,方便安装和拆卸。

7.进一步地,所述喷气通道和出气部的口径相匹配,保证喷气效果。

8.进一步地,所述输气管为输气软管,软管的设计具备了更好的活动性,便于连接。

9.进一步地,所述滚压头和滚压块上分别设置有相互匹配的螺纹连接头和螺纹槽,所述滚压头通过螺纹连接头配合在螺纹槽内连接在滚压块上,方便更换和维修滚压头。

10.进一步地,所述成型槽内设置有清屑环块,所述清屑环块放置于成型槽底部,由于瓶口模具紧贴着成型槽的槽壁,并且在下压力的作用下,瓶口模具难免会因为摩擦有一些皮屑掉落,清屑环块的设置解决了这些皮屑难以清理的问题,避免皮屑的堆积影响脱模效

果。

11.进一步地,所述清屑环块的外环向内环向上倾斜,这种设计使得皮屑大部分会集中在清屑环块的外环处,防止了皮屑进入到出气孔,甚至输气管内,避免了喷气效果因此受到影响。

12.进一步地,所述清屑环块的内环和出气部匹配对接,防止清屑环块影响正常的喷气效果。

13.有益效果:本实用新型与现有技术相比,通过出气孔、喷气连接头和输气管的配合设计,巧妙的利用了喷气的方式实现了对于成型槽上瓶口模具的有效脱模,不但提高了脱模效率,提升了产量,而且避免了瓶口模具在脱模过程中受到损坏,保证了良好、稳定的脱模效果,减少了工艺损耗,降低了工艺成本。

附图说明

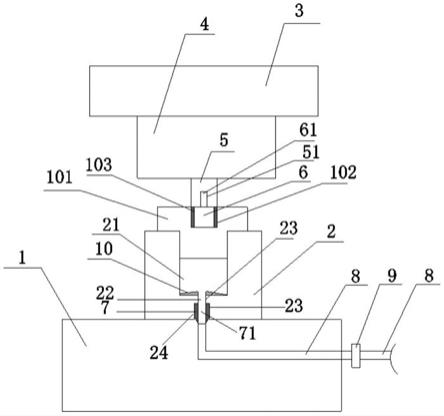

14.图1为本实用新型处于压模状态前的结构示意图;

15.图2为本实用新型处于压模状态时的结构示意图。

具体实施方式

16.下面结合附图和具体实施例,进一步阐明本实用新型,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对本实用新型的各种等价形式的修改均落于本申请所附权利要求所限定的范围。

17.如图1和图2所示,本实用新型提供一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,包括工作台1、位于工作台1上的成型柱2、开设于成型柱2顶部的成型槽21、放置于成型槽21上的瓶口模具101、开设于瓶口模具101上的模具槽102、位于工作台1上方的连接块3、连接设置于连接块3底部的下压块4、连接设置于下压块4底部的滚压块5和设置于滚压块5底部的滚压头6,连接块3设置在滚压机(图上未显示)上,滚压头6和滚压块5上分别设置有相互匹配的螺纹连接头61和螺纹槽51,滚压头6通过螺纹连接头61配合在螺纹槽51内连接在滚压块5上,成型柱2上位于成型槽21底部的中心位置处纵向开设有出气孔22,出气孔22顶端和成型槽21连通,底端连通着工作台1内部,出气孔22由上往下依次包括出气部23和连接部24,连接部24内壁为内螺纹结构,喷气连接头7为外螺纹结构,喷气连接头7通过螺纹连接安装在连接部24内,喷气连接头7内设置有与出气部23对接的喷气通道71,喷气通道71和出气部23的口径相匹配,喷气连接头7的底端连接着输气软管8,输气软管8引出工作台1并且连接着气源(图上未显示),位于工作台1外的输气软管8上设置有压力控制器9,本实施例中压力控制器9可以采用电子增压泵,成型槽21内设置有清屑环块10,清屑环块10放置于成型槽21底部,且清屑环块10的外环向内环逐渐向上倾斜,清屑环块10的内环和出气部23匹配对接。

18.基于上述方案,本实施例中将上述全自动滚压机应用于陶瓷瓶口的成型,其具体的操作流程为:参照图1,首先将瓶口模具101放置于成型槽21上,将陶瓷瓶口胚料100放置于瓶口模具101的模具槽102上,参照图2,启动全自动滚压机,驱动连接块3下移,使得滚压头6下移直至下压在陶瓷瓶口胚料100上,滚压头6将陶瓷瓶口胚料100整体压入至模具槽102内,形成陶瓷瓶口103,然后连接块3上移,滚压头6脱离瓶口模具101,此时,通过压力控

制器9进行增压,使得输气软管8朝着成型槽21内喷气,喷出的气体会沿着喷气通道71、出气孔22进入到成型槽21内,并且将瓶口模具101向上吹起,瓶口模具101在足够大的气体吹力的作用下,会挣脱成型槽21,脱离成型柱2,这样便完成了脱模,工作人员只需手动直接取下瓶口模具101便可,整个脱模过程,简单、高效,且不会损坏瓶口模具101。取下后的瓶口模具101放置于指定区域,经过一段时间冷却后,工作人员可集中取出所有的瓶口模具101内的陶瓷瓶口103。

19.上述全自动滚压机在使用过程中,会有一些瓶口模具101的皮屑掉落至成型槽21内的清屑环块10上,当需要清理这些皮屑时,工作人员只需取出清屑环块10,进行清理后,再放回到成型槽21内便可。

技术特征:

1.一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,包括工作台、位于工作台上的成型柱、设置于成型柱上的成型槽、放置于成型槽上的瓶口模具、开设于瓶口模具上的模具槽、位于工作台上方的连接块、设置于连接块底部的下压块、设置于下压块底部的滚压块和设置于滚压块底部的滚压头,其特征在于,所述成型柱上纵向开设有出气孔,所述出气孔顶端和成型槽连通,底端连通着工作台内部,所述出气孔由上往下依次包括出气部和连接部,所述连接部内安装有喷气连接头,所述喷气连接头内设置有与出气部对接的喷气通道,所述喷气连接头的底端连接着输气管,所述输气管连接着气源,所述输气管上设置有压力控制器。2.根据权利要求1所述的一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,其特征在于,所述出气孔的顶端位于成型槽底部的中心位置。3.根据权利要求1所述的一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,其特征在于,所述喷气连接头采用螺纹连接在连接部内。4.根据权利要求1所述的一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,其特征在于,所述喷气通道和出气部的口径相匹配。5.根据权利要求1所述的一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,其特征在于,所述输气管为输气软管。6.根据权利要求1所述的一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,其特征在于,所述滚压头和滚压块上分别设置有相互匹配的螺纹连接头和螺纹槽,所述滚压头通过螺纹连接头配合在螺纹槽内连接在滚压块上。7.根据权利要求1所述的一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,其特征在于,所述成型槽内设置有清屑环块,所述清屑环块放置于成型槽底部。8.根据权利要求7所述的一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,其特征在于,所述清屑环块的外环向内环向上倾斜。9.根据权利要求7所述的一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,其特征在于,所述清屑环块的内环和出气部匹配对接。

技术总结

本实用新型公开了一种具备气动脱模功能的陶瓷瓶口用全自动滚压机,包括工作台、成型柱、成型槽、瓶口模具、连接块、下压块、滚压块和滚压头,成型柱上纵向开设有出气孔,所述出气孔顶端和成型槽连通,底端连通着工作台内部,出气孔由上往下依次包括出气部和连接部,所述连接部内安装有喷气连接头,喷气连接头内设置有与出气部对接的喷气通道,所述喷气连接头的底端连接着输气管,输气管连接着气源,输气管上设置有加压装置。本实用新型利用了喷气的方式实现了对于成型槽上瓶口模具的有效脱模,不但提高了脱模效率,提升了产量,而且避免了瓶口模具在脱模过程中受到损坏,保证了良好、稳定的脱模效果,减少了工艺损耗,降低了工艺成本。本。本。

技术研发人员:房俊皎 李伟强

受保护的技术使用者:宜兴晨星陶瓷有限公司

技术研发日:2021.12.17

技术公布日:2022/5/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。